Резцы для токарного станка по дереву

Изготовление оригинальных деревянных изделий на станках подразумевает наличие разнообразного и качественного вспомогательного инструмента. В большинстве случаев для этого используются резцы для токарного станка по дереву. Благодаря им удается довести заготовку до необходимых геометрических параметров.

Производители предлагают всевозможные наборы, включающие изделия с режущей кромкой всевозможных конфигураций. Также можно самостоятельно изготовить режущий инструмент по дереву своими руками.

Изучение станка

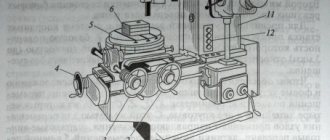

Прежде чем браться за создание деревянного шедевра, стоит изучить устройство станка. Он состоит из четырех основных частей.

Во-первых, это станина, остов, на котором смонтированы все узлы и агрегаты.

Следующая важная часть токарного станка – передняя бабка. На нее через систему шкивов или шестеренчатую передачу передается вращение от электродвигателя. На ее выходе установлен шпиндель с вращающимся центром или планшайбой для фиксации заготовки. В промышленном станке, сделанном под правую руку, она находится слева.

Задняя бабка – это пассивная деталь, представляющая собой свободновращающийся заостренный вал. Ее предназначение – фиксация длинной заготовки. Бабка может перемещаться для работы с деталями разной длины и надежно фиксироваться в любом положении.

Подручник или держатель резцов чаще всего представляет собой металлический столик, на который опирается стамеска или резец по дереву. Его конструкция позволяет свободно перемещаться для удобства работы.

До того как включать токарный станок, стоит разобраться в органах управления, понять принцип работы и задачу каждой детали, это позволит избежать ошибок, а возможно, и несчастного случая.

Виды и назначение

Основная задача резцов — придание правильной геометрической формы деревянной заготовки на токарном станке. Резцы по дереву выполняют разные задачи:

- Удаляют первичный слой древесины. Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

- Придают заготовке нужную геометрическую форму. Это фасонные резцы.

- Отрезают готовое изделие. Так называемые отрезные резцы.

В магазине можно купить готовый набор оснастки, в котором найдутся все необходимые инструменты для работы. Разберем каждый из них подробнее.

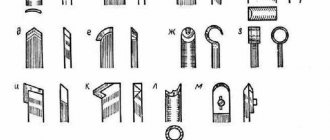

Плоские прямые

Такой инструмент имеет одностороннюю заточку по одной из грани. Режущая часть перпендикулярна центральной оси оснастки. Эти резцы используют для чистовой обработки подготовленной заготовки.

- Легко делать прямоугольную выемку древесины.

- Стандартная ширина лезвия может находиться в пределах от 4 до 40 мм.

- Угол режущей кромки от 25 до 45 градусов. При дальнейшем обслуживании резца можно делать разные углы заточки, чтобы «настроить» инструмент под себя.

У столяров этот резец называется «скребок».

Косой прямой

Еще один резец для чистовой обработки, у которого режущая часть расположена под острым углом, относительно центральной оси оснастки. Заточка режущей кромки может быть односторонней или двухсторонней, а также левосторонней или правосторонней.

- Резец позволяет делать тонкие линии.

- При двусторонней заточке выставляют угол 25 градусов.

- Инструмент довольно универсален и позволяет выполнять большой спектр чистовых работ.

Этот тип оснастки называется «мейсель» и является базовым в работе мастера-токаря.

Отрезные

Как понятно из названия, этот тип оснастки используют для отрезки готового изделия. Отрезной резец напоминает косой прямой, с той разницей, что он имеет угол заточки 40 градусов только по одной стороне.

Полукруглые плоские

Данный тип оснастки имеет полукруглую заточку режущей кромки. Сама режущая часть располагается перпендикулярно относительно оси оснастки. Основное предназначение данного резца — выборка полукруглого желоба.

- Лучше всего иметь несколько резцов с разной шириной лезвия.

- Кромка оснастки затачивается, с одной стороны, под углом от 20 до 40 градусов.

- У опытных мастеров можно найти большое количество подобных резцов с разной шириной лезвия.

Желобчатые

Желобчатый резец — он же рейер, используют для черновой отделки заготовки. Его лезвие изогнуто наподобие желоба, режущая кромка заточена с одной стороны.

- Рейером можно делать полукруглые формы.

- Затачивается нижняя часть режущей кромки выпуклой формы под углом до 40 градусов.

Желобчатый резец является одним из самых главных инструментов у мастера-токаря.

Как устроен резец?

Основу представляет металлический стержень, который условно можно подразделить на две части: рабочую головку и хвостовик. Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Что касается заточки, имеет значение состояние именно этой части. Вершина может быть закругленной или острой. Также инструмент имеет разные форматы. Обычно учитывается размер державки – в среднем от 8 до 25 мм. Для универсальных работ лучше приобретать набор резцов по дереву для токарного станка, в который входит более 10 экземпляров. В стандартном комплекте предусматриваются резцы с разной формой, что позволяет делать пазы, канавки, снимать фаску и выполнять фигурную обработку.

Заточка резцов своими руками

От правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности.

Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия.

Видео заточки резцов

Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности.

Для начинающего токаря оптимальными вариантами углов заточки будут:

- для мейселя – сам скос должен составлять 40° по отношению к оси рабочей поверхности и по 40° для каждой стороны лезвия;

- для рейера – 50° — 60°.

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°.

В идеале, кроме набора разнофасонных, желательно иметь резцы одного вида, одинакового размера, но с разными углами заточки. Это намного ускорит и облегчит работу токаря, а также продлит срок их службы, потому что не нужно будет постоянно перезатачивать лезвия исходя из вида обрабатываемой древесины.

Более тупые углы затачивания предназначены для: твёрдых пород дерева, первоначальной (грубой) обработки.

Более острые углы режущего инструмента позволяют качественнее обработать поверхность, ускорить процесс точения, но в тоже время существует большая вероятность скола заготовки, повреждения лезвия. Да и затачивать и править такой инструмент приходится намного чаще, чем с более тупыми углами.

Приблизительный угол заточки лезвия формируется ещё на стадии изготовления резцов своими руками, до начала термической обработки — закаливания.

Порядок и особенности

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

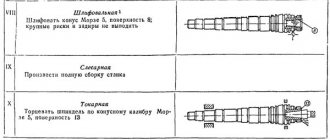

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Схема изготовления

Большое значение в качества резца играет выбор металла для рабочего полотна. Многие мастера используют для этого старые напильники, рашпили и другие инструменты, сделанные из высококачественной стали. Автомобильные рессоры могут стать замечательным материалом для будущего замечательного инструмента. Однако такой резец после заточки следует закалить.

Для изготовления рукоятки лучше использовать твёрдые породы древесины (груша, слива, яблоня, дуб, бук). Приготовив материалы для будущего орудия труда, можете приступить к следующим шагам:

- Выточите рукоятку.

- Насадите фиксирующее кольцо на рукоятку. Следите, чтобы кольцо плотно прилегало к поверхности.

- Просверлите отверстие малого диаметра в торце рукоятки для вставки основного полотна.

- Если сталь для полотна не закалённая, то самое время его закалить.

- Заточите на точильном станке хвостовик. Он должен быть острым на конце.

- Вбейте полотно в рукоятку. Проверьте надёжность крепления.

- Заточите лезвие полотна нужной конфигурации. Используйте для заточки шлифовальные круги разной зернистости. Угол заточки может быть от 20 до 60 градусов, в зависимости от предназначения инструмента и личных предпочтений мастера.

- Проверьте визуально готовый резец на наличие трещин, сколов и других изъянов, которые сразу устраните.

Работать резцами начинайте на мягких породах древесины (тополь, берёза, липа). Убедившись, что инструмент надёжный переходите на обработку более твёрдых пород.

Регулярно проверяйте стамески для токарного станка по дереву на надёжность и прочность. От этого зависит ваша безопасность.

Что потребуется для проведения работ

Рассмотрим, какие материалы и приспособления понадобятся в первую очередь для того, чтобы изготовить самодельные резцы для токарного станка по дереву:

| Заточной станок | Подойдет и компактный вариант для домашнего использования, главное – чтобы на нем был качественный абразивный круг, а для выполнения заточки некоторых вариантов изделий желательно иметь заточные диски разной конфигурации. |

| Заготовки под резцы | Для этих целей необходимо использовать твердые марки стали, чаще всего встречается вариант Р6М5. Домашние мастера зачастую приспосабливают старые напильники, метчики и другие подручные элементы (обоймы от подшипников и т.д.). |

| Деревянные ручки | Для того, чтобы было удобно работать с инструментом, необходимо оборудовать их ручкой, которую можно изготовить все на том же токарном станке, а можно приобрести несколько штук в готовом виде. Они есть в продаже в любом хозяйственном магазине, и их цена достаточно демократична. |

Важно! При проведении работ следует использовать защитные приспособления: перчатки и очки. Также следует использовать одежду, закрывающую все открытые участки, чтобы искры не стали причиной ожога.

Вращающийся абразивный круг представляет повышенную опасность, проводите работы осторожно и не спеша

Методика работы для начинающих

Неопытные мастера допускают несколько основных ошибок при работе на токарном станке по дереву

При этом важно, что каждый метод работы имеет свои нюансы и опытный специалист их знает

При креплении между двумя центрами

Это один из наиболее популярных методов работы на токарном станке. Он заключается в вытачивании детали, которая закреплена между передней и задней бабкой. Так можно изготовить различные изделия даже большого размера. Это оптимальный метод для начинающих мастеров.

Обтачивание до цилиндрической формы

Для этой работы понадобится полукруглый резец с ровной режущей кромкой для выравнивания поверхности детали. Начинать работу мастер должен с одного окна заготовки и продолжать постепенно без сильного нажима снимать лишний материал. При выполнении этой операции не следует торопиться, а в результате должен получиться ровный цилиндр желаемого диаметра.

Выравнивание плоским резцом

Это следующий этап работы. Токарный станок необходимо отключить, пододвинуть подручник ближе, поскольку размеры детали изменились. Полотно резца должно опираться на подручник и придерживаться одной рукой. Вторая держит ручку, а инструмент держит так, чтобы он противодействовал вращению.

Использование отрезного резца

Этот вариант применяется, если деталь надо отрезать от заготовки. Срез получается ровным и не требует дополнительной шлифовки. Перед тем, как делать срез необходимо карандашом поставить метку на детали. Тогда можно не ошибиться при отрезании.

Выполнение декоративных элементов

Для украшения мастер использует декоративные элементы. На токарном станке чаще всего делают валик и желобок. Между этими деталями делают цилиндрический пояс. При комбинации этих декоративных элементов можно вытачивать практически любые предметы из дерева, начиная от простейших карнизов и заканчивая сложными элементами мебели.

Точим дерево на станке при зажиме с одного конца

Эта методика работы требует особого подхода. Чтобы заготовка держалась используют держатели нескольких видов, а также комбинированные.

Вытачивание полостей

Перед тем, как создать полость в детали, необходимо выполнить ее черновую обработку. Для вытачивания полостей со станка снимают опорную бабку. Заготовку устанавливают в фиксатор передней бабки. Полость вытачивают при помощи полукруглого резца.

Как правильно выполнить шлифовку

Чаще всего детали, обработанные на токарном станке, дополнительной шлифовки не требуют. Но иногда шлифовка требуется. В таком случае следует снять подручник и взять полоску мелкозернистой наждачной бумаги. Оборудование нужно включить на малых оборотах.

Декорирование детали

Для завершения отделки необходимо убрать резцедержатель и снизу обработать изделие мелкой шкуркой. Поворачивать шкурку необходимо крест-накрест. Чтобы изделие красиво смотрелось, его необходимо обработать парафином или воском во время движения.

Изготовление своими руками

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

Заточка резцов по дереву

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.

Как заточить топор с помощью электроточила

Заточка топора электроточилом

Выполнить заточку можно вручную, или на различных наждачных аппаратах. Электроточило представляет собой установку с абразивным кругом, который способен развивать высокую скорость обращения. Перед тем как заточить топор болгаркой следует подготовить дополнительные инструменты: точильный камень, доводочную пасту, элемент для правки круга, угломер и защитные средства.

Работы должны производиться в полном соответствии норм безопасности, в очках и перчатках:

- Электроточильный станок устанавливается на ровную поверхность.

- Устраняются изъяны на абразивном круге.

- Выполняется надежный крепеж изделия.

- Лезвие устанавливается под нужным углом заточки.

- Процесс повторяется до необходимого уровня среза.

- Производится нанесение доводочной пасты для полировки лезвия.

- Обработка поверхности лезвия составом для защиты от коррозии.

Абразивный круг при заточке подвержен нагреванию, поэтому потребуется периодическое смачивание водой поверхности и лезвия топора

Важно также направлять лезвие при заточке навстречу вращению точильного круга

Мастера используют несколько видов точильных камней. Варьируя их зернистость можно достичь особой остроты.

Выполнение работ на наждаке целесообразно использовать при высокой степени эксплуатации топора.

Виды токарных резцов

Широкий круг решаемых задач, которые возникают при создании конструкций из дерева, требует большого количества токарных приспособлений различного назначения. Современные производители предлагают большое многообразие таких изделий. На любой токарный резец возложено выполнение определённых практических задач. Каждый токарный резак состоит из двух частей: рабочей части, производящей обработку или резание и элементов крепления. На рабочую часть выделяют примерно 20 сантиметров от всей длины металлической заготовки. Такой размер обеспечивает свободу манёвра инструментом, что гарантирует точность выполнения требуемых операций. Запас по длине позволяет много раз производить обработку режущей части. Длина хвостовой части определяется длиной будущей ручки. Она должна обеспечивать безопасную работу.

Несмотря на большое многообразие подобных инструментов, все типы токарных резцов можно классифицировать по следующим признакам:

- характеру выполняемых задач;

- материалу, из которого он изготовлен;

- форме наконечника и значению углов заточки.

Такая классификация токарных резцов позволяет точно определить их область применения. По характеру решаемых задач они могут быть отрезными и обрабатывающими. В качестве материала для их изготовления выбирают марки сталей, обладающие повышенной твёрдостью. Это позволяет создать хорошо режущую переднюю кромку.