Pereosnastka.ru

Обработка дерева и металла

Разработка и усовершенствование способов огневой резки и электрической сварки металлов иод водой значительно расширили возможности выполнения подводных технических работ — судоремонтных, судоподъемных, аварийно-спасательных, строительных и т. д.

Подводные работы по огневой резке металла отличаются многими специфическими особенностями, часто сопряжены с исключительными трудностями и значительной опасностью для работающих. Разрезаемый металл погружен в водную среду, интенсивно его охлаждающую; это весьма затрудняет достаточный подогрев металла. Работающий стеснен в своих движениях тяжелым и неудобным водолазным снаряжением и имеет недостаточную устойчивость. Видимость при подводных работах обычно очень плохая. Кроме того, имеются дополнительные трудности, создаваемые течением и волнением воды, значительными глубинами, загрязнениями поверхности металла и др. Чаще всего приходится резать многослойный металл, причем слои пакета нередко расшатаны взрывом или ударом при аварии и т. и.

Простейшим способом является дуговая резка, исследованная автором книги. Дуговую резку под водой обычно выполняют металлическим стальным электродом диаметром 6—7 мм. Для электродных стержней применяется катаная проволока, на которую наносят слой обмазки в количестве около 30% веса стержня, например, следующего состава: 38% мела; 56% железной окалины; 6% портландцемента; 35 частей на 100 частей сухой смеси жидкого стекла (водный раствор).

После просушки и прокалки электродов при температуре 250—300 °С слой обмазки пропитывается водонепроницаемым составом путем погружения в лак или другой подходящий раствор. Слой обмазки должен обладать достаточной механической прочностью и образовывать при горении дуги на конце электрода выступающий козырек, заметно улучшающий процесс резки. Расплавленный металл вытекает из полости реза под действием силы тяжести, выдувается струей газов и паров, создаваемой дугой, и удаляется движениями электрода, которые производит резчик, в особенности при резке металла значительных толщин.

Дуговая резка стальным электродом имеет ряд несомненных достоинств, придающих методу практическую ценность: сравнительная простота необходимого оборудования; простота изготовления и недефицитность электродов, для которых пригодна любая стальная проволока подходящего диаметра, имеющаяся под рукой; сравнительно небольшой диаметр электрода, обычно меньше ширины получаемого реза, поэтому электрод можно вводить в полость реза, что позволяет резать металл значительной толщины — до 80 мм и, что особенно важно для подводных работ, резать многослойные пакеты последовательно, слой за слоем.

Для осуществления дуговой резки под водой с приемлемыми скоростями необходим мощный источник тока для питания дуги; обычно применяются токи 500—1000 и. Работа ведется чаще всего

Подводные резаки строят с подогревательной частью для различных горючих газов. Наибольший тепловой эффект дает ацетилен, но взрывоопасность и возможность самопроизвольного взрывчатого распада ацетилена при давлении свыше 1,5—2 ати затрудняют его применение в подводных работах, так как даже при небольших речных глубинах часто приходится превышать допустимые пределы давления для ацетилена, чтобы преодолеть противодавление столба воды.

В настоящее время ацетилен для подводной резки совершенно не применяется, чаще всего используется водород. Водород невзрывоопасен, поэтому он позволяет работать на глубинах до 30—40 м и дает длинный факел подогревательного пламени. Как подогревательный газ, водород имеет и крупные недостатки, к которым относится его малая плотность. Баллон, вмещающий б м3 водорода, по весу содержит его всего 0,54 кг. Поэтому требуется транспортирование значительного количества баллонов с водородом для обеспечения работ, что часто встречает большие затруднения.

Водородно-кислородное пламя не имеет четко выраженного ядра вследствие отсутствия частиц углерода в пламени, что усложняет регулирование пламени. Водород даёт меньшую калорийность пламени на 1 м3 ио сравнению с углеводородами; это увеличивает его расход и замедляет процесс резки, увеличивая время разогрева при начале каждого реза.

Возможными экономически более выгодными заменителями водорода могут служить различные газообразные углеводороды и их смеси. В связи с трудностью обеспечения подводных работ горючими газами давно встал вопрос о применении для этих работ жидких горючих, в первую очередь бензина. Первоначальные подводные бензорезы, по аналогии с обычными бензорезами для работ на воздухе, конструировались с предварительным испарением бензина и подачей его паров в камеру смешения подогревательной части бензореза. В подводных бензорезах применялся электрический подогрев бензина. Эти бензорезы оказались непригодными для производственного применения.

Новый принцип конструирования подводных бензорезов был предложен и реализован в период второй мировой войны. Оказалось возможным отказаться от предварительного испарения бензина и заменить испарение распылением, или пульверизацией.

Бензин распыляется кислородом, и в зону подогревательного пламени подается тончайшая бензиновая пыль, успевающая испариться и сгореть полностью. Это изобретение резко повысило эксплуатационные качества подводного бензореза и выдвинуло бензинокислородную резку, пожалуй, на первое место среди способов подводной газокислородной резки.

Современный подводный бензорез имеет следующее устройство. Бензин под значительным давлением поступает в камеру смешения по нескольким спиральным каналам малого сечения и входит в камеру отдельными тонкими струйками. К каждому выходному отверстию бензина тангенциально подходит струйка подогревательного кислорода, распыляющая бензин в камере смешения особого устройства, где происходит испарение и воспламенение распыленного бензина, догорающего в наружном факеле подогревательного пламени. Бензин подается из напорного бачка, необходимое давление в котором создается инертным негорючим газом, обычно азотом, подаваемым из баллона через редуктор. Нормальная установка, помимо бензореза со шлангами, включает батарею из 6—12 баллонов кислорода, бачок для бензина и баллон с азотом. Бензорез расходует за 1 ч непрерывной работы 30—60 м3 кислорода, 10—12 кг бензина; расход азота незначителен и идет лишь на создание давления в бензиновом бачке, поэтому одного баллона достаточно на несколько дней работы.

Преимуществами бензинокислородной резки является большая тепловая мощность подогревательного пламени, сокращение расходов на транспортирование баллонов с водородом, недефицитность горючего — бензина. Бензино-кислородное пламя имеет хорошо очерченное ядро, облегчающее регулирование пламени.

Продукты сгорания пламени содержат много неконденсирующихся газов СО и С02, образующих устойчивый защитный газовый пузырь, что делает излишним подведение дополнительного защитного воздуха или кислорода, упрощает и удешевляет установку и ее эксплуатацию.

Подводная газокислородная резка обеспечивает высокую производительность. Необходимая для резки установка транспортабельна, негромоздка, всегда готова к действию и достаточно надежна в работе. Наряду с указанными достоинствами, подводная газокислородная резка имеет серьезные недостатки, часто заставляющие прибегать к другим процессам. К этим недостаткам относится, например, довольно заметное реактивное действие струи газов, вытекающих из резака, мешающее работе водолаза-резчика. Кроме того, размеры мундштука газокислородного резака настолько значительны, что он не может быть введен в полость реза, а потому при разрезке многослойных неплотных пакетов для доступа к нижележащему элементу необходимо вырезать и удалить довольно широкую полосу из вышележащего элемента пакета, что обычно трудно и требует много времени. Одним из серьезных недостатков подводной газокислородной резки является трудность зажигания и регулирования подогревательного пламени. Операция зажигания и регулирования пламени под водой трудна и редко применяется. Зажигание и регулирование пламени над водой и последующий спуск водолаза требуют много времени, особенно при значительных глубинах.

Большая Энциклопедия Нефти и Газа

Подводная резка — металл

Подводная резка металла разрешается лишь после того, как разрезаемая конструкция будет надежно закреплена и падение разрезанных частей будет исключено. Запрещается сваривать и резать конструкции, находящиеся под нагрузкой или давлением. [2]

Подводная резка металла разрешается лишь после того, как разрезаемая конструкция будет надежно закреплена и падение разрезанных частей будет исключено. Запрещается сваривать и резать конструкции, находящиеся под нагрузкой или давлением. [3]

Подводная резка металлов необходима при ремонте судов, подводной части металлических конструкций портовых гидротехнических и других сооружений. Находясь под водой, рабочий-резчик стеснен в своих движениях, так как кроме сопротивления воды и состояния невесомости он одет в специальное водолазное снаряжение. Видимость ограничена, особенно во время резки, когда выделяется значительное количество оксидов железа, образующих бурый раствор в воде, мешающий ориентированию резчика и обзору разрезаемой конструкции. [4]

Подводная резка металла разрешается лишь после того, как разрезаемая конструкция будет надежно закреплена и падение разрезанных частей будет исключено. Запрещается сваривать и разрезать конструкции, находящиеся под нагрузкой или давлением. [5]

Существуют три вида подводной резки металла : газопламенная, дуговая и кислородно-дуговая. При любом способе резка выполняется в газовой среде, которая создается искусственно или возникает естественно в процессе резки. Нагрев металла при резке под водой обеспечивается созданием газового пузыря, который оттесняет воду как от пламени, так и от нагреваемого участка разрезаемого металла. [6]

К работам по подводной резке металла могут допускаться только лица, достигшие 18-летнего возраста, прошедшие медицинское освидетельствование, знающие водолазное дело, специально обученные, хорошо знакомые с устройством и правилами эксплуатации оборудования для резки, а также с техникой и особенностями резки под водой и имеющие специальные удостоверения на право производства этих работ. [7]

При использовании тонкой электродной проволоки а высоких плотностей тока в углекислом газе можно эффективно осуществлять подводную резку металла . [8]

При использовании тонкой электродной проволоки и высоких плотностей тока в углекислом газе можно эффективно осуществлять подводную резку металла . [9]

Для работ на воздухе электрокислородная резка не нашла серьезного производственного применения, что же касается подводных работ, то существенные усовершенствования электрокислородной резки выдвинули ее на первое место среди существующих способов подводной резки металла . [11]

Резку металлическим электродом производят без подачи кислорода. Для подводной резки металла толщиной не выше 20 мм применяют электроды диаметром 5 или 6 мм с обмазкой того же состава, что и для сварки, пропитанной парафином. [12]

Подводную резку применяют при судоремонтных, судоподъемных, аварийно-спасательных, восстановительных и спасательных работах. Существует три вида подводной резки металла : газопламенная, электродуговая и кислородно-дуговая. Наибольшее распространение при газопламенном процессе получили резаки, работающие на жидком горючем, так как не требуется создания вокруг мундштука оболочки из сжатого воздуха. [14]

После окончания ПТУ и получения квалификации сварщика ручной дуговой сварки, работая на заводе строительных материалов или на строительстве, сварщику предстоит выполнять разнообразную работу по ручной дуговой сварке элементов строительных конструкций — колонн, ферм, резервуаров, опор, сосудов, арматуры железобетона и множество других конструкций из стали, цветных металлов и их сплавов. Сварщик должен знать физическую сущность отдельных видов сварки, технологию и технику их выполнения для образования сварных соединений требуемого качества. Он должен также знать аппаратуру и технологию плазменной и воздушно-дуговой и подводной резки металлов и уметь применять ее на практике после сдачи соответствующих испытаний. Поэтому программой подготовки сварщиков предусмотрен, помимо практических занятий, па проведение которых отводится большая часть учебного времени, также курс теоретических занятий по основам сварочного дела. [15]

Подводная резка, а тем более сварка, если вдуматься – явление совершенно уникальное и для человеческого понимания весьма труд недоступное. Для каждого из нас данный процесс ассоциируется со сверхвысокими температурами и пламенем. Представить их на открытом воздухе нетрудно. Тем более, все мы – даже те, кто никак не связан со сварочными работами – не раз могли наблюдать их на улицах и во дворах. Но как обеспечить те же условия на глубине: там, где вода не только охлаждает, но и попросту перекрывает доступ кислорода?

Однако в действительности способ разрезания металла под водой был найден очень давно: еще в 19 веке. Делалось это при по мощи угольного электрода. Правда, не в промышленных, а в лабораторных условиях.

Для индустриального применения этого было недостаточно. Однако благодаря тем опытам была доказана сама возможность осуществления сварки в жидкой среде. Кстати, не только в воде: речь могла идти, на пример, о масле. Дело в том, что в процессе горения дуги вокруг нее – благодаря разложению и испарению окружающей жидкости – образуется газовый пузырь. Именно он, образно говоря, не дает дуге «захлебнуться». А она, в свою очередь, постоянно подпитывает пузырь выделяемым теплом. Основываясь на этом эффекте, русский ученый К. Хренов в начале 30х годов прошлого века смог воплотить идею на практике. Так что имеет смысл привести здесь цитату из его книги «Сварка, резка и пайка металлов», посвященную данному вопросу – в том числе и для того, чтобы отдать должное памяти изобретателя. «Дуговая электросварка под водой впервые в мире осуществлена и изучена в Советском Союзе автором настоящей книги в 1932 г. Первоначальные опыты велись в не большом бачке с проточной водой, куда сварщик погружал руки в длинных резиновых перчатках. Опыты показали, что можно получить устойчивое горение под водой металлической сварочной дуги, питаемой током от нормального сварочного агрегата при соблюдении некоторых условий. Самое важное из этих условий состоит в том, что на электродный стержень должен быть нанесен достаточно толстый, совершенно водонепроницаемый слой обмазки, который не должен отсыревать даже при продолжительном пребывании электрода в воде. Водонепроницаемость слоя обмазки достигается после тщательной просушки пропиткой его различными лаками и т п. составами. Хорошие результаты, например, дает раствор 80 г целлулоида на 1 л ацетона», – писал К. Хренов.

Благодаря своим опытам ученый смог сделать несколько принципиально важных для развития и внедрения данной технологии выводов.

Во-первых, выяснилось: дуга плавит металл под водой практически столь же интенсивно, как в стандартных условиях. Соответственно, такое активное расплавление металла подвод ной дугой дает возможность успешно выполнять под водой сварку.

Во-вторых, К. Хренов доказал: металл, на плавленный под водой и на воздухе, имеет сходный состав и механические свойства.

Наконец, в-третьих, практика показала: специалист способен выполнить под водой все основные формы сварных соединений – как в обычном, так и в вертикальном и в потолочном положении.

Таким образом, подводная сварка как технология состоялась.

Разумеется, на первых порах ситуации, в которых она использовалась, были достаточно редкими. Однако с развитием технологий ситуация радикально изменилась. Морская техника шагнула далеко вперед, начала решать принципиально новые задачи. Например, широкое распространение получили нефтедобывающие платформы, а также подводные трубопроводы.

Совершенно очевидно: работы на таких объектах требуют особого отношения. В том числе высочайшего качества и надежности сварки. В соответствии с современными требованиями, она (как и предсказывал К. Хренов) не должна уступать по своим ключевым характеристикам работе, выполненной на воздухе. Это единственный способ не только сохранить и окупить многомиллиардные инвестиции в создание подобных объектов, но и обеспечить безопасность для обслуживающего персонала и для окружающей среды.

Совершенствовались и технологии подвод ной сварки и резки. Помимо дуговой сварки, появилась сварка металлическими электродами, экзотермический метод и другие.

Стоит отметить, что отечественные ученые и сейчас активно работают в этой сфере. Благодаря им появляются новые методики подводной сварки, позволяющие повысить как ее качество, так и производительность труда. А на таких работах это особенно важно: ведь речь идет о людях, которым приходится выполнять работу под водой, часто в совершенно экстремальных, опасных условиях. Например, не так давно учеными Института электросварки имени Е.О.Патона был разработан метод резки и сварки метал лов порошковой проволокой. Он создает для специалистов-водолазов уникальную возможность работать без замены электродов, т.е. непрерывно.

Благодаря этому сварщик, работающий на глубине, может не заботиться об имеющемся у него запасе электродов. Проволоки, находящейся в погружном блоке, вполне хватает на 2,5 часа непрерывной работы. Даже скорость же ее подачи контролирует оператор, находящийся у пульта управления на поверхности. А главное, раньше сварщику приходи лось останавливаться для смены электрода. Соответственно, в шве образовывался «кратер», который затем приходилось дополнительно заваривать. То же происходило и при резке. При использовании порошковой про волоки остановок нет. Следовательно, шов получается непрерывным и ровным. А значит – качественным. Да и времени на него специалисту требуется гораздо меньше.

Разумеется, новый метод требует применения специального оборудования. Такое оборудование Институтом электросварки создано. И его применение открывает широкие возможности для автоматизации процесса подводной сварки и резки. Это позволяет, с одной стороны, минимизировать присутствие людей на площадках, где работа связана с экстремальными условиями и высоким рис ком. С другой стороны, подобное решение предоставляет возможность осуществлять сварочные операции там, где прежде они были просто невозможны: например, на не доступной сварщику глубине.

До сих пор речь шла лишь об электрической сварке и резке. Однако газовые технологии «на подводном фронте» также представлены. Более того, как и электро сварка, они совершенствуются.

В большей степени это касается резки. Как показывает практика, именно резка является одним из наиболее распространенных видов подводных работ.

На протяжении десятилетий соответствующие задачи решались преимущественно «электрическими» методами: например, используя дуговую сварку. Однако сейчас, с развитием технологий, все более широкое распространение получает упомянутый выше экзотермический способ.

В его основе лежит известный многим специалистам научный факт: в кислородной среде металл способен гореть. Достаточно лишь подать кислород и осуществить «под жиг» при помощи электрической дуги, и электрод в кислородной струе зажигается.

Разумеется, электроды для такой резки требуются особенные. Так, применяются специальные трубчатые электроды, состоя щие из внутреннего тепловыделяющего эле мента, который выполнен в виде стержней из низкоуглеродистой стали, установленных в медной трубке, покрытой изолирующим материалом.

После «поджига» электрод начинает не просто самостоятельно гореть, но и достигает температуры в 5500 градусов Цельсия. И пока подается кислород, процесс не прекращается.

Важнейшее преимущество метода состоит именно в высокой температуре. Она позволяет резать не только черные металлы, но и многие другие материалы. В том числе раз личные цветные металлы, бетон, камень и даже композитные материалы. Так что «газовые технологии» резки под водой своего значения не теряют.

Поделиться в социальных сетях:

Похожие материалы

Керамическая подкладка для обратного валика

Обратный валик корневого шва

Аксессуары для хорошей сварки

Правила резки металлов под водой

Наши дополнительные

сервисы и сайты:

| e-mail: | [email protected] [email protected] |

| icq: | 613603564 |

| skype: | matrixplus2012 |

| телефон | +79173107414 +79173107418 |

г. С аратов

поддержка проекта:

разместите на своей странице нашу кнопку! И мы разместим на нашей странице Вашу кнопку или ссылку. Заявку прислать на e-mail

код нашей кнопки:

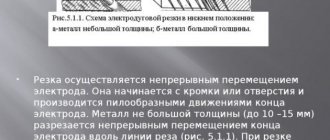

Подводная электродуговая резка металлов

При резке под водой необходимо соблюдать специальные правила, обусловленные наличием водной среды. Прежде всего весь токоподвод вплоть до электрода должен быть надежно изолирован, чтобы сократить до минимума бесполезную утечку тока. Особенно этого следует придерживаться при работе в морской воде, которая имеет большую электропроводность. На рис. 73 приведена одна из конструкций электрододержателя для металлических электродов. Простая цилиндрическая форма держателя позволяет легко изолировать металлические части, а винтовой зажим электрода обеспечивает надежный его контакт.

Рис. 73. Электрододержатель для подводной дуговой резки, 1 — изоляция; 2 — зажимной колпак; 3 — токоведущий стержень; 4 — рукоятка

Резка под водой производится металлическими плавящимися электродами с покрытием, угольными или графитовыми электродами. Наибольшее распространение получила резка металлическим плавящимся электродом, так как она дает более узкий рез при большой производительности. Электроды изготавливаются из низкоуглеродистых стержней диаметром 6-7 мм, длиной 350- 400 мм, на которые наносится покрытие толщиной 2 мм. Покрытие должно быть защищено от воздействия воды пропиткой парафином, целлулоидным лаком или другими влагостойкими материалами. Для облегчения резки при плохой видимости можно использовать деревянную линейку, укрепленную вдоль линии реза. Вследствие того что резка происходит при интенсивном охлаждении основного металла и электрода, ток должен быть на 10- 20% больше, чем при резке на воздухе. Ниже приведены ориентировочные режимы подводной элетродуговой резки стали плавящимся металлическим электродом на глубине до 10 м.

Подводную электродуговую резку выполняют на постоянном токе прямой полярности. Резка производится методом опирания электрода. Длина дуги определяется высотой втулки покрытия.

Неинтересное на наш взгляд: а1 а2 а3 а4 а5 а6 а7 а8

для железнодорожного транспорта, сертифицированные ВНИИЖТ- «Фаворит К» и «Фаворит Щ»

, внутренняя и наружная замывка вагонов.

Размещение статей Как и чем отмыть борта у катера и яхты Купить автошампуни Купить жидкий силикон Купить химию для мойки вагонов

Режимы сварки

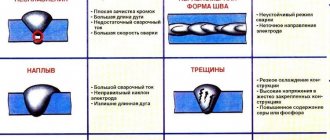

Чаще всего используется первый из описанных видов подводной сварки. Он самый дешевый, и позволяет получать качественные соединения. Для этого важны правильные режимы. Под водой лучше выполнять сварочные работы на постоянном токе, так дуга горит более стабильно. Сила тока устанавливается выше, чем на суше, из-за быстрого охлаждения металла покрывающей жидкостью. Оптимальные параметры для работы электродами диаметром 4-5 мм составляют 200-250 А, с коэффициентом наплавки около 6 г/А х Ч.

Напряжение при подводной сварке не должно превышать 35 В. Это важно для безопасности рабочего. Дефекта прожига металла не происходит ввиду постоянного охлаждения изделия водой.

Подводная резка металлов

Резка металлов под водой имеет большое значение при выполнении судоремонтных, судоподъемных и аварийно-спасательных работ.

Резка металлов под водой отличается многими специфическими особенностями. Разрезаемый металл находится в воде и интенсивно охлаждается, что затрудняет его достаточный прорев. Резчик, работающий под водой стеснен в своих движениях, так как он одет в специальное водолазное снаряжение. Видимость при подводной резке также ограничена.

Существуют три вида подводной резки металла:

- газопламенная;

- дуговая;

- кислородно-дуговая.

При любом способе резка выполняется в газовой среде, которая создается искусственно или возникает естественно в процессе резки. Нагрев металла при резке под водой обеспечивается созданием газового пузыря, который оттесняет воду как от пламени, так и от нагреваемого участка разрезаемого металла.

Для подводной газокислородной резки применяют специальные резаки, которые работают на газообразном водороде или на жидком горючем бензине. Под водой металл охлаждается интенсивнее, чем на воздухе, поэтому для его подогрева требуется пламя в 10-15 раз мощнее, чем для аналогичных работ на воздухе.

Подводные резаки имеют устройства для создания и поддержания газового пузыря, оттесняющего воду от пламени. Для образования защитного газового пузыря служит углекислый газ, оксид углерода и дополнительно вдуваемый воздух.

Головка водородно-кислородного резака состоит из колпака 3 и мундштуков 1 и 2. По центральному каналу мундштука 1 поступает режущий кислород 4, а по кольцевому каналу между мундштуками 1 и 2 — водородно-кислородная смесь 5, образующая подогревающее пламя 7. Снаружи мундштука 2 имеется колпак 3, через который поступает сжатый воздух 6, служащий для образования пузыря 9 вокруг пламени. Пламя резака зажигают над водой, после чего в мундштук подается сжатый воздух 6 и резак опускают под воду 10 (8 — струя режущего кислорода). Если пламя под водой погасло, то поднимают резак, зажигают и регулируют подогревающее пламя и производят вторичное погружение. При работе на больших глубинах применяют подводное зажигание пламени резака. Для этой цели служит «зажигательная дощечка» и аккумуляторная батарея.