Сварка автогеном подразумевает термическое воздействие на стальные детали смесью газа (ацетилена, бутана или паров керосина) и окислителя. Разделение элементов конструкции происходит за счет выгорания материала и удаления продуктов из зоны шва потоком кислорода. Для подачи и регулировки соотношения компонентов смеси используется резак. Температура пламени зависит от доли окислителя и типа газовой среды.

Сварка автогеном – процесс соединения деталей, который заключается в постепенном расплавлении.

Как устроен автоген

Классическая основа аппарата состоит из набора:

- баллона с кислородом,

- баллона с горючим газом,

- манометра с редуктором,

- газопроводных шлангов,

- горелки (резака), которая может использоваться как для сварки низколегированной стали, так и для разрезания черных или цветных металлов.

К резаку подведены шланги с кислородом и ацетиленом, вместо которого можно использовать пропан/бутан. Однако пропановый автоген рационально применять для разрезания металлических поверхностей, а процесс сварки с его помощью неэффективен, потому что температура струи пламени ниже, чем при использовании ацетилена.

При сварке деталей с тонкими стенками это незаметно, но при обработке труб и толстостенных деталей замедляет процесс.

Принцип работы

Методика газовой резки относится к технологии газопламенной обработки металлов, в которой пламя горящей газовоздушной смеси нагревает заготовку до высокой температуры для выполнения резки, поверхностной закалки, наплавки или другой технологической операции.

Базовым принципом газовой резки является способность металла к возгоранию в среде химически чистого кислорода. Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

- смешивание в определенной пропорции горючего газа (ацетилена, пропана, природного газа) с кислородом для образования подогревающей газокислородной смеси;

- воспламенение подогревающей смеси и нагрев ее пламенем металла вдоль линии реза;

- раздельную подачу потока подогревающей смеси и струи кислорода к месту реза.

- Подготовка к резке, заключающаяся в разогреве локальной зоны заготовки до температуры воспламенения металла. Разогрев осуществляется факелом пламени горящей подогревающей смеси. В месте начатого разреза металл греют до белого каления, что соответствует нагреву до температуры в пределах 1100 град. Ц.

Режим предварительного локального разогрева необходим для того, чтобы металл обрабатываемой детали воспламенился в струе кислорода по линии реза без использования постороннего инициатора возгорания.

- Непосредственно газовая резка заготовки, заключающаяся в сгорании металла в струе поданного под давлением кислорода и выдувании из рабочей зоны образовавшихся продуктов горения в виде раскаленных частиц. Процесс резки протекает в следующей последовательности:

- в разогретую зону подается кислородная струя под давлением 5-12 атм.;

- при соприкосновении с нагретой поверхностью кислород воспламеняется;

- под воздействием кислородной струи металл в зоне реза сгорает;

- продукты горения – оксиды – струей выдуваются из зоны резки, оставляя после себя узкий паз.

Окисление материала разрезаемой заготовки происходит лишь на участке действия кислородной струи, поэтому попадание оксидов внутрь металла исключено.

Принцип действия и способ применения

Технология сварки и резки устройством базируется на свойстве металлов плавиться. Струя пламени высокой температуры размягчает металлическую поверхность до состояния жидкости, а с помощью давления осуществляет резку металла автогеном или за счет присадочных металлических прутков соединяет детали.

Для восстановительной сварки применяются разные прутки, чьи параметры зависят от сортамента металла, площади изделий.

Конструкция автогена

Современная конструкция автогена основана на взаимодействии составляющих деталей:

- наконечника,

- мундштуков,

- корпуса ствола с камерой для получения смеси газов,

- вентилями,

- штуцерами.

Снижение давления до требуемого уровня образуется внутри инжекторного ствола. Сюда поступает часть кислорода. Из ствола струя пламени выходит в полость внешнего мундштука. Другая часть кислорода поступает в канал внутреннего мундштука, формируя пламенную струю.

В смесительной камере устройства пары ацетилена или пропана соединяются с кислородными, образуя смесь для струи пламени. Она подается между мундштуками наконечника, который прикреплен к стволу обыкновенной гайкой.

Конструкции моделей разных брендов могут незначительно отличаться, но их принцип действия от этого практически не меняется. Дополнительные элементы конфигурации устройства повышают уровень безопасности во время работы, обеспечивают дополнительные удобства при эксплуатации. Несложные операции можно выполнять автогеном, собранным своими руками.

Изготовление

Процесс изготовления происходит в несколько последовательно выполняемых этапов:

- Изготавливается подающая газ игла, исполняющая роль наконечника газового резака. На игле, применяющейся чтобы накачивать мячи, на расстоянии около 2 см от конца делается маленький надрез при помощи надфиля.

- Изготавливается подающая воздух (кислород) игла. Для этого необходимо взять иглу из капельницы, спилить острый наконечник точилом, изогнуть под 45 градусов на том же расстоянии (около 2 см). После этого изогнутая игла вставляется в отверстие, которое заранее было проделано в большой.

- При необходимости торчащие концы получившейся конструкции из двух игл выравниваются надфилем или точильным камнем.

- Для герметизации стыка и фиксации соединения игл друг к другу необходимо обмотать его проволокой из меди, заранее приготовленной и зачищенной от окиси. После этого обмотка покрывается флюсом, используемым для пайки, и тщательно, но аккуратно пропаивается оловом.

- К задним окончаниям игл присоединяются трубочки капельниц. При этом зажимы с них не снимаются, так как они будут использоваться для регулирования размера пламени.

- Изготавливается емкость для кислорода (или обычного воздуха, находящегося под давлением). Для этого в дне приготовленной бутылки из пластика вырезается отверстие под сосок из автомобильной камеры, который туда и устанавливается с использованием клея и специальной гайки. Такая конструкция позволит накачать в бутылку обыкновенным автонасосом сжатый воздух. В качестве альтернативного и более удобного варианта может быть использован компрессор для аквариума или даже электрический автонасос.

- В крышке ПВХ бутылки изготавливается отверстие для установки в нем капельницы, которая предварительно разрезается до так называемой «юбки». Место соединения крышки и капельницы также должно быть тщательно загерметизировано с использованием термо-клея.

- Получившаяся конструкция соединяется при помощи трубки капельницы с отверстием маленькой иглы. Таким образом, часть резака, по которой должен будет проходить сжатый воздух, практически выполнена.

- Изготавливается вторая магистраль, предназначенная для прохождения газа из баллона, который используется для заправки зажигалок. В пластмассовой крышке баллончика необходимо изготовить отверстие, диаметр которого должен совпадать с трубкой капельницы. Затем трубка вставляется в полученное отверстие. На ее конец устанавливается специальная насадка, которая обычно поставляется вместе с баллоном. Соединение должно быть максимально плотным, герметичным и прочным. После этого трубка с установленной насадкой фиксируется в пластиковой крышке таким образом, чтобы в закрытом положении она оказывала давление на сосок баллона.

Свой собственный газовый резак по металлу готов.

Классификация

Ассортимент аппаратов для газорезки по назначению делится на модели:

- для специфических работ,

- универсальные,

- переносные автогены.

В них горящая струя может формироваться:

- кислородом,

- парами керосина,

- ацетиленом,

- пропаном/бутаном

Неважно, какая модель автогена в руках у газосварщика, главное, чтобы она соответствовала специфике работы и параметрам элементов для резки или сварки. Универсальные модели могут разрезают металл под любым наклоном. К тому же они очень удобны, отличаются легкостью.. Одна из новейших разработок – пьезоподжиг, позволяющий включать инструмент кнопкой.

Модели сварочного оборудования промышленного производства можно использовать с любым газом. Для домашнего применения лучший вариант – инструмент на пропане/бутане, который купить легче, а опасности меньше.

По конструкции, способу смешивания составляющих оборудование делится на классы:

- инжекторных,

- безинжекторных.

Эксплуатация

Использование аппарата дает возможность разрезать, сваривать поверхности металла любой сложности. Оборудование, работающее на керосине, востребовано для угольной, горнодобывающей отраслей, потому что нет риска взрыва самого устройства. Из-за сложности конструкции такой автоген не подходит для мелкой бытовой работы.

Пропановые изделия применяются для резки чугунных батарей, труб, других видов металлов. Ацетиленовые аппараты — удачный выбор для обработки толстых деталей разной сложности, потому что такая горючая смесь формирует максимальную температуру пламени.

Одна из проблем эксплуатации инструмента – быстрое изнашивание сопла, мундштуков. Увеличение срока службы инструмента зависит от регулярной очистки полости сопла мягким прутком из меди. Главное – правильно подобрать размер прутка.

Правила сварки

Соблюдение правил эксплуатации оборудования обеспечивает получение качественного результата, безопасную эксплуатацию. Для этого надо знать, как им пользоваться, проверить готовность оборудования к работе:

- правильность расположения всех комплектующих аппарата,

- герметичность подключения шлангов,

- исправность манометров.

Продуть газовые шланги сжатым воздухом, мундштуки – специальными иглами. Резиновые уплотнители обработать глицерином или специальной смазкой. Вентилями отрегулировать параметры струи режущего пламени в зависимости от толщины, размеров обрабатываемого изделия. У пламени должна быть правильная, симметричная форма.

Профессионалы пользуются двумя методами сварки. При «левом» способе, когда пламя передвигается справа налево, мастеру удобно ориентироваться по еще не сваренным кромкам. Благодаря такому контролю, шов получается аккуратным. При «правом» — необходимы зигзагообразные движения, чтобы дать возможность металлу охладиться. В завершение работы сначала закрывается вентиль подачи газа, затем кислорода. Сильно нагретый наконечник охлаждается холодной водой.

Резка по поверхности

Пользователей, конечно же, интересует такой вопрос — как пользоваться резаком во время фигурной резки. Такая методика выполняется соплом инструмента, при этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак располагается под углом до 80 градусов, а после подачи кислорода угол изменяется в пределах 18—450.

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и немного замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём настройки подачи струи горящего газа через сопло, этот параметр приравнивается как 1 к 6, при этом надо следить, чтобы не было затоков.

Чтобы кромки выемки были чистыми, надо увеличить подачу кислорода.

Что нужно знать

Газосварщик с автогеном в руках должен позаботиться о безопасности во время работы. Технология газосварки автогеном предусматривает обработку:

- углеродистой стали толщиной не более 5 мм,

- цветных металлов,

- инструментальной, антикоррозионной стали,

- чугуна и его сплавов.

Техника резки металла газом при помощи автогена — нехитрая, но лучше потренироваться перед соединением ответственных деталей.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

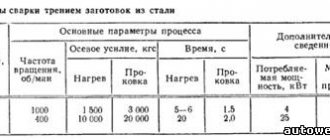

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Алгоритм проведения сварки автогеном

Профессионалы рекомендуют перед тем, как резать автогеном, выполнить:

- открытие кислородного крана,

- открытие ацетиленового крана,

- поджиг пламени на газовой горелке.

- регулировку струи пламени до необходимой температуры.

Рабочий процесс представляет собой:

- обработку пламенем металла до белого цвета поверхности,

- добавление в струю сварочного электрода,

- заполнение шва по мере плавления прутка электрода,

- охлаждение детали водой,

- удаление образовавшегося шлака постукиванием молотка,

- проверку герметичности шва.

Требования безопасности

При сваривании металлических изделий с помощью автогена требуется предельная осторожность и выполнение правил эксплуатации аппарата:

- во избежание взрыва запрещается контакт кислородного баллона и горюче-смазочных материалов, особенно масла,

- во время сварки периодически проводить проверку баллонов на утечку газа,

- на месте сварки должен быть огнетушитель,

- следует работать на отдалении от воспламеняющихся предметов.

- перевозку баллонов осуществлять на транспорте, оборудованном для транспортировки взрывоопасных материалов,

- баллоны должны храниться на открытом воздухе или в вентилируемом шкафу.

Нежелательно надевать одежду из синтетики, неудобную обувь, чтобы ничто не мешало передвижению при непредвиденной ситуации.

Необходимый инструмент

Для изготовления портативного автогена своими руками понадобится следующий инструмент:

Автогенная сварка широко используется для соединения различных металлов, в т.ч. цветных. Ее использование особенно востребовано в отдаленных и сельских районах, при проведении ремонтных работ непосредственно на месте. Достаточно миниатюрный автоген с независимым генератором газа можно сделать своими руками.

Источник

Используется принцип получения водорода с помощью электролиза водного раствора щелочи. Благодаря малым наружным габаритам электролизера ему найдется место и на небольшом рабочем столе, а использование в качестве блока электропитания стандартного выпрямителя для подзарядки аккумуляторных батарей облегчает изготовление установки и делает работу с ней безопасной.

Как сделать мини автоген своими руками

Вместо громоздких стандартных моделей производители стали выпускать компактный мини автоген для использования в труднодоступных местах или в быту. Этот небольшой ручной инструмент помещается в компактный чемоданчик. Для хранения газа такие устройства комплектуются небольшими баллончиками с кислородом, бутаном, пропаном.

Внешне такой автоген выглядит как простое приспособление. По сути, это зажигалка, имеющая дюзу резака газом, которая находится сверху изделия. При этом характеристики у него достаточный напор пламени, что позволяет работать даже при сильном ветре. Но чаще такими аппаратами пользуются ювелиры, мастера по ремонту бытовой техники, потому что они удобны для работы с мелкими предметами.

Компактный мини резак можно смастерить, используя кислород и водород, полученные в результате электролиза водно-щелочного раствора. Конструкция такого самодельного автогена состоит из комплекта:

- двух специальных плат, соединенных 4 шпильками,

- батареи электродов из стальных панелей, разделенных резиновыми кольцами,

- силиконовых трубок для движения газов,

- иглы от шприца, выполняющей функции горелки.

Чтобы избежать неприятностей, нужно заимствовать только схемы с водяным затвором у патрубков на выходе, потому что пайка автогеном гидролизным водородом также взрывоопасна как аппаратом, работающем ацетиленом.

Изготовление газовой горелки

Для простой газовой горелки потребуются иглы от капельницы, снабженные ограничительными зажимами.

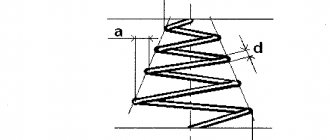

Для домашнего мини-автогена можно изготовить достаточно надежную очень простой конструкции. На рис. 2 приведена схема такой конструкции.

Для подачи газовой смеси рекомендуется использовать иглу для накачивания футбольных мячей. На расстоянии до 20 мм с помощью надфиля делается надрез, через который вводится более тонкая игла от капельницы, предварительно изогнутая под 45ºС на расстоянии 15-20 мм. Конструкция фиксируется медной проволокой и тщательно паяется, все зазоры герметизируются лаком.

Выход большой иглы соединяется с электролизером, т.е. предназначен для подачи горючей газовой смеси. Дополнительное обогащение ее кислородом производится через малую иглу, которая соединяется с емкостью, заполненной сжатым воздухом.

Самой простой емкостью может служить камера мяча, накаченная насосом или полимерная бутылка, в которую загнан воздух тем же насосом.

На этом изготовление простого мини-автогена закончено. После обеспечения подачи обоих потоков газа в горелку они, соединяясь, направляются одним потоком через иглу наружу; производится поджигание вырывающегося газа и происходит сварка. Температура в зоне сварки достигает 1 600ºС, что достаточно для расплавления кромок металлов и присадочного прутка.