Несмотря на то, что сегодняшнее разнообразие методов ремонта радиаторов отопления (теплообменников) довольно широко, пайка остается наиболее надежным способом устранение неисправности. Самая распространенная поломка радиаторов – течь антифриза из системы. Стоит отметить, что пайка радиатора к газовой колонке или его ремонт вполне возможны своими руками. Использование газовых колонок и теплообменников должно быть полностью безопасно.

Подходя к вопросу сугубо профессионально, нужно знать, что для ремонта теплообменников применяется специальное оборудование для аргонной сварки, газодинамическое напыление. Однако как поступить том случае, если под рукой имеется только паяльник и необходимые знания по пайке металлов. Для начала следует точно узнать, алюминиевый или медный теплообменник стоит у вас дома? Пайка медных и алюминиевых радиаторов немного отличается.

Пайка медного радиатора

- Сначала своими руками сливается тосол, после чего производится демонтаж теплообменников, предназначенных для газовых колонок;

- Далее необходимо очистить место пайки от накипи и окисления. Для этих целей можно воспользоваться металлической щеткой с мягким волосяным покровом и своими руками. Выполнять процедуру очистки радиаторов требуется до блестящего состояния металла;

- Следующим этапом после очистки нужно обезжирить поверхность посредством растворителя (контакт растворителя с руками крайне нежелателен);

- Возьмите своими руками паяльник, мощность которого не менее 100 Вт, либо строительный фен, после чего удалите окалину с жала (наконечника паяльника);

- Следует нагреть место ремонта, используя для этой цели паяльник или строительный фен;

- Берем своими руками кисточку и протравливаем поврежденное место радиатора при помощи паяльной кислоты, нанесенной на кисточку (радиус нанесения кислоты – 5 миллиметров от центра повреждения);

- Разогреваем паяльник и на жало наносим канифоль, после чего приступаем к лужению припоем;

- Место течи теплообменников должно быть запаяно.

Небольшие протечки радиаторов удаляются с помощью припоя. Однако если повреждение теплообменников объемное, воспользуйтесь латунной или же медной заплаткой. Продольные трещины трубки радиатора также устраняются своими руками, но лучше будет их заменить новыми: демонтируем старую трубку (оборудование), после чего устанавливаем новую.

Пайка алюминиевого радиатора

Пайка алюминиевых тепло-обменников отопления для газовых колонок представляет собой достаточно проблематичный и трудоемкий процесс. Суть проблемы в том, что при взаимодействии алюминия с воздухом на металле образуется оксидная пленка. Снятие оксидной пленки происходит путем воздействия активных флюсов, а также припоев на алюминиевой основе. Можно применить следующие флюсы: 34-А, НИТИ-18 (Ф-380).

Пленка удаляется также механическим путем:

- Прогреваем ремонтируемую поверхность радиатора, предназначенного для газовых колонок, при помощи паяльника, после чего покрываем место неисправности тонким слоем канифоли;

- На наконечник паяльника наносится небольшое количество припоя (припой желательно перемешать с металлическими опилками);

- Далее лудим поврежденный участок теплообменника кругообразными движениями;

- Канифоль не допустит контакта алюминия с воздухом, а железные опилки помогут эффективно удалить оксидную пленку.

В целом, пайка алюминиевого радиатора не отличается от аналогичной процедуры, применяемых относительно медных теплообменников.

Использование холодной сварки

Этот метод пайки радиатора охлаждения двигателя не предполагает нагрева. Пробоину заклеивают специальным веществом, закрывающим повреждение. Ремонт выполняют так:

- Подготавливают деталь. Для этого поверхность очищают от пыли, обезжиривают. Ветошь смачивают спиртом, аккуратно протирают ей радиатор. Прикладывать усилия нельзя, металл повредится еще больше.

- Подготавливают клеящий состав. Его выбирают в соответствии с типом металла. Холодная сварка представляет собой густую смесь, которую нужно равномерно распределить по дефекту. Аккуратное нанесение улучшает качество шва. Дожидаются высыхания состава, осматривают паяный радиатор.

Рекомендуем к прочтению Как паять медные трубы самому

Пайка автомобильного радиатора

Для ремонта автомобильных радиаторов методом сварки применяется специальное оборудование, предназначенное для аргонной сварки, либо газодинамическое напыление. Но как поступить в том случае, если ремонт радиаторов необходимо провести своими руками, не имея специального оборудования.

Так, необходимо владеть навыками, присадочным материалом, а также оборудованием для пайки. Если есть некоторые сомнения относительно того, что пайка автомобильных радиаторов – это не ваш конек, то лучше не приступать к работе. Однако если вы твердо решили отремонтировать элемент автомобиля, то знайте порядок действий.

Этому учат в школе

Согласно учебникам по слесарному делу пайка – это процесс создания неразъемного соединения деталей специальным сплавом (припоем). В отличие от другого популярного метода – сварки, при пайке соединяемые металлы не расплавляются, плавится лишь припой, который смачивает обе детали и заполняет зазор между ними. После остывания и кристаллизации припой, сцепившись с обеими поверхностями, подобно клею, надежно связывает их. Прочность зависит от чистоты поверхностей, нагрева (важно расплавить припой, нагреть детали и определенное время выдерживать необходимую температуру). Значение имеют особенности выбранных припоя и флюса, а также свойства материалов ремонтируемых деталей.

Как запаять радиатор автомобиля

Сегодня в статье вы сможете узнать, как запаять радиатор автомобиля своими руками или с помощью специалистов. Автомобильный радиатор является одним из самых важных элементов системы охлаждения.

Именно через него проходит горячая жидкость (антифриз или тосол) и отдаёт тепло в окружающую среду. Именно радиатор даёт возможность ей охладиться за счёт встречного движения потоков воздуха при движении машины.

В результате того, что радиатор автомобильный находится в зоне риска (передняя часть автомобиля) он склонен к повреждениям. При аварии или любом лобовом столкновении обязательно страдает радиатор. Нарушается его целостность или деформируется корпус.

Повреждение радиатора автомобиля приводит к нарушению циркуляции охлаждающей жидкости в системе. Водитель начинает замечать утечку антифриза или тосола. Качество охлаждения мотора заметно снижается. Особенно это видно в летнее время, когда на улице высокая температура бьёт один рекорд за другим.

Кроме, механического повреждения радиатор автомобильный может подвергаться коррозийным воздействиям. Появление первой ржавчины на его поверхности свидетельствует о том, что радиатор имеет повреждение защитного слоя.

Готовим флюс

Запаять радиатор охлаждения своими руками возможно только при наличии качественного флюса. Его придется готовить самостоятельно. И делать это лучше перед самым началом пайки. Итак, насыпаем в огнеупорную емкость 2 части обычной канифоли и 1 часть железных опилок. Опилки можно изготовить при помощи напильника с мелкими насечками, обрабатывая ним любую попавшуюся под руку железную заготовку. Полученную смесь разогреваем на огне, перемешиваем и даем остыть. Вот, в принципе и все. Флюс для алюминия готов.

Главные причины повреждения радиатора

Находясь в зоне риска автомобильный радиатор, принимает на себя не только встречный ветер. Зачастую камни, ветки, щебень и даже птицы могут радиатор повредить. Водитель должен иногда обследовать его поверхность на предмет наличия повреждений. Это даст возможность на ранней стадии выявить проблемы и принять меры по их устранению.

Выделяют следующие причины повреждения радиатора автомобиля:

1.Механические

Любые повреждения связанные с нарушением целостности и герметичности радиатора. Достаточно даже летящего из-под колёс встречного транспорта камня для того, чтобы повредить радиатор. Как правило, на первом месте находятся лобовые столкновения с другими автомобилями или недвижимыми объектами.

2. Ремонтные

Их тоже можно отнести к механическим повреждениям, но в данном случае причиной нарушения целостности радиатора становится неумелое обращение с инструментом при ремонте автомобиля.

Часто ремонт машины требует демонтажа радиатора. Многие механики, небрежно обращаясь с этим важным элементом системы охлаждения, его повреждают инструментом.

3.Коррозия

Незначительные на первый взгляд повреждения радиатора в виде царапин, сколов могут перерасти в активные очаги коррозии. Через некоторое время, если процесс запущен, могут образовываться повреждения, через которые начинает медленно уходить антифриз или тосол. Заметить их проблематично, но тем не менее, дотошное обследование радиатора поможет их обнаружить.

В принципе, это основные причины, которые способны вызвать повреждение поверхности радиатора и нарушить его целостность. Ещё есть некоторые эксплуатационные проблемы, касающиеся его использования и нарушающие нормальную циркуляцию охлаждающей жидкости.

Среди них можно выделить 2 внутренние причины нарушений в работе элемента системы охлаждения:

1.Образование накипи

В процессе циркуляции антифриза или тосола на внутренней поверхности радиатора начинает образовываться накипь. В качестве примера можно рассматривать накипь в чайнике.

Подобная неприятность преследует водителей, которые очень любят летом вместо антифриза или тосола использовать дистиллированную воду. Именно она способна давать такой осадок, плотно закрепляющийся на внутренней поверхности радиатора.

2.Смесь масла и антифриза

Неаккуратные водители, редко обслуживающие свой автомобиль и не следящие за чистотой подкапотного пространства, сталкиваются с подобным явлением. Если даже небольшое количество моторного масла проникло в систему охлаждения мотора, надо принимать безотлагательные меры по его удалению и очистке системы.

В ином случае после смешивания его с горячим антифризом они образуют субстанцию похожую на кисель. Она скапливается в радиаторе, и нарушает циркуляцию антифриза, забивая внутренние полости теплообменника.

Как запаять радиатор автомобиля?

Вопрос интересный и требующий детального рассмотрения. Все небольшие повреждения и трещины на поверхности радиатора можно исправить за счёт пайки. Люди, даже не державшие паяльник в своей руке, смогут это сделать после прочтения статьи.

Если элемент деформирован или зона повреждения большая, проще радиатор вовсе заменить, чем мучиться с его ремонтом и тратить на это время. Овчинка в этом случае выделки не стоит. Сегодня при желании можно купить с разбора поддержанный радиатор. Самое главное, перед покупкой убедится в отсутствии повреждений.

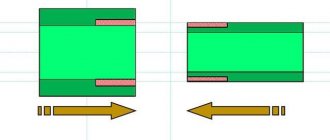

Выделяют 2 основных типа радиаторов. Они различаются между собой по виду материала, используемого для их изготовления. Это медный и алюминиевый радиаторы. Второй в последние годы встречается намного чаще. Он лёгкий, удобный и устойчив к коррозии. Именно поэтому ему отдают предпочтение перед медным радиатором.

Перед тем, как запаять радиатор автомобиля, его нужно правильно подготовить. Если все делать быстро и без должной подготовки, то качество пайки будет очень низким, и она отвалится через несколько месяцев.

Медь или алюминий

Чтобы качественно запаять радиатор охлаждения , необходимо точно установить, из какого материала он изготовлен. Чаще всего устройства охлаждения производят из меди и алюминия. Определить вид материала несложно. Медные соты имеют характерный красновато-коричневый цвет, алюминиевые – серый.

Если вы установили, что у вас медный радиатор, можете считать, что вам повезло. Этот металл легко паяется в домашних условиях. Если же вам досталось алюминиевое устройство, то с ним придется повозиться, ведь этот материал плохо поддается пайке.

Как запаять медный радиатор автомобиля?

Работы по запайке радиатора из меди нужно выполнять в хорошо освещённом помещении. Для этого он укладывается на ровную твёрдую поверхность. Предварительно зона пайки прогревается строительным феном для смягчения металла. Он становится пластичным и удобным для работы.

Радиатор из меди паять нетрудно и на это не уйдёт много свободного времени. Можно использовать следующие припои: ПОС-60, ПСр-72, ПСр-12, Пср-45, L-CuP6, ПОС-40. Лучше всего выбирать тугоплавкие припои, так как автомобильный радиатор в процессе работы нагревается.

На повреждённое место накладывается слой канифоли. Она должна быть в жидком виде. Не давая ей возможности остыть, нужно сверху уложить необходимое количество припоя.

Используя разогретый паяльник, припой равномерным слоем размазывается на всей зоне повреждения. За счёт канифоли между поверхностью медного радиатора и припоем будет достигнуто лучшее сцепление. На этом процесс запайки медного радиатора своими руками может быть закончен.

Как запаять алюминиевый радиатор автомобиля?

Пайка алюминиевого радиатора автомобиля осложняется оксидной плёнкой, которая образуется на материале. В качестве припоя используют ПОС-50 и ПОС-61. Главная задача при пайке алюминиевого радиатора заключается в том, чтобы минимизировать негативное воздействие оксидной плёнки.

В ином случае качество сцепления припоя и материала будет низким. Выполненный ремонт автомобильного радиатора будет недолговечным.

Можно использовать следующий эффективный способ пайки алюминиевого радиатора:

- В канифоль добавляются металлические опилки (можно получить за счёт трения напильником по металлическому элементу);

- Канифоль вместе с металлическими опилками наноситься на повреждённый участок радиатора;

- Разогретый паяльник равномерно распределяет припой по месту повреждения.

Металлические опилки добавляются в канифоль неслучайно. Они играют роль нейтрализатора окиси алюминия. Обеспечивается высокий уровень сцепления между припоем и поверхностью алюминиевого материала.

Как паять латунь: методы, обзор материалов, инструкция

Сплав меди с цинком, известный с давних времен, широко применяется и в наше время. Латунь обладает высокой прочностью, стойка к коррозии, пластична. Благодаря таким свойствам из нее изготавливают детали механизмов, элементы конструкций, вынужденных постоянно контактировать с агрессивными средами.

Несмотря на надежность материала, в латунных изделиях иногда появляются разнообразные дефекты, требующие ремонта, — изломы, отверстия, трещины. Одним из способов восстановления элементов является пайка. Процесс этот не отличается большой сложностью, однако имеет свои особенности, поэтому крайне важно знать, как паять латунь.

Знакомство с технологией пайки позволит успешно проводить такие работы даже в домашних условиях.

В чем особенности технологии?

Этот метод получения неразъемных соединений не настолько популярен, как сварка. Причина — более низкий показатель прочности пайки.

Швы образуются благодаря расплавлению присадочного материала, называемого припоем. Самое главное отличие пайки — температура плавления, которая должна быть ниже, чем у соединяемых элементов.

Они не меняют агрегатного состояния, что дает возможность надежного скрепления разнородных материалов.

Низкотемпературное воздействие на спаиваемую поверхность сделало пайку незаменимой, а в некоторых случаях единственно возможной: например, когда требуется получить неразъемное соединение разнородных металлов.

Целостность обрабатываемых деталей — главное преимущество такой технологической операции, так как она позволяет работать с самыми мельчайшими элементами, не опасаясь за их деформацию или изменение структуры.

Пайка особенно актуальна в электронике, где приходится работать с миниатюрными, очень хрупкими микросхемами, и электрике, когда возникает необходимость в соединении либо наращивании проводников.

Классификация латунных сплавов

Латунь бывает двойной либо многокомпонентной. В первом случае в состав входит только медь и цинк, повышающий твердость сплава.

В роли других компонентов, улучшающих его физические, химические характеристики, выступают алюминий, железо, кремний, марганец, никель, олово, свинец и другие элементы.

По этой причине необходимо заранее точно узнать состав латуни, это поможет определить способ, а также специфику пайки.

Латунь классифицируется по химическому составу:

- Двухкомпонентная (двойная, простая). Она состоит только из меди и цинка. Процентное соотношение этих компонентов может быть различным. Эти составы маркируются буквой «Л» и числом, всегда указывающим количество меди. Например, Л90 содержит от 88 до 91% меди, на долю цинка приходится 8,8-12%. Примеси есть, но их количество минимально — около 0,2%.

- Многокомпонентная (специальная). Эта латунь имеет большое количество ингредиентов, повышающих коррозионную стойкость сплава, его прочность, твердость. Его маркируют по-другому: к букве «Л» добавляют еще одну, означающую легирующий элемент, появляется еще одна цифра — процентное содержание легирующего металла. Например, ЛА77-2 — латунь алюминиевая, она содержит 77% меди, около 2% алюминия, а остальное — цинк. Все подобные сплавы называют в «честь» легирующего элемента: железистая, кремнистая, никелевая, марганцовистая, свинцовистая и т. д.

Латунь идет на изготовление различных изделий. По степени обработки эти сплавы делят на:

- деформируемые, из них производят болты, гайки, детали автомобилей, латунные ленты, листы, проволоку, патрубки, трубы;

- литейные (арматура, втулки, детали приборов, подшипники, штуцера гидросистемы автомобилей).

По процентному содержания цинка латуни разделяют на:

- Красную (томпак), имеющую в составе 5-10% этого компонента. Такие сплавы идеальны для ювелирных украшений, статуэток и подобных художественных изделий.

- Желтую, здесь процент цинка составляет 21-36%.

Причина популярности латуни — ее долговечность, надежность, устойчивость к перепадам температур, к механическим воздействиям.

Поэтому детали, изготовленные из этого сплава, широко используют в системах водоснабжения, обустройстве канализации, в машино- и приборостроении.

Латунные изделия имеют длительный срок службы, однако это справедливо лишь в том случае, если не нарушаются их правила эксплуатации.

Эффективность и препятствия

Есть несколько технологий, позволяющих без труда сваривать детали или изделия из латуни, однако они не отличаются простотой, обещают ощутимые затраты, требуют от мастера определенных навыков работы. Пайка — альтернатива, которая проще технологически, а значит, этот вариант подходит и для домашнего мастера, так как нет необходимости в высокой квалификации исполнителя.

Если содержание цинка в сплаве не слишком высоко, то на пути к цели не возникает непреодолимых препятствий: справиться с поставленной задачей позволяет простая пайка с использованием обычной канифоли. Когда процентное содержание данного металла в латуни превышает цифру 15, необходимы специальные флюсы.

Причина — сильное испарение во время пайки меди и цинка, оно приводит к образованию на материале крепкой оксидной пленки, а ее удалить довольно сложно. Поэтому без специальных припоев и нейтрализующих флюсов идеального результата добиться не получится.

Выбор оптимальных материалов

Прежде чем искать оптимальный вариант для пайки латуни, необходимо установить ее марку. Только в этом случае можно гарантировать приемлемый результат операции.

Выбор подходящего припоя

Это материал, обычно сплав, которым спаивают элементы. его особенность — температура плавления, обязанная быть ниже, чем у соединяемых металлов. Типичные примеры сплава — олово со свинцом, чистое олово.

Однако качество, механическая прочность такого сцепления и внешний вид очень далеки от идеала. Причины низкого качества — поры, появляющиеся в результате испарения цинка.

Чтобы обеспечить надежный контакт, температура плавления материала обязана быть значительно ниже латунной, а припой должен обладать отличной адгезией с этим сплавом.

- Для пайки латуни, содержащей большое количество меди, лучше брать составы, относящиеся к медно-цинковым припоям, так как в результате присадки цинка снижается температура плавления данных сплавов. Например, припои ПМЦ54 и ПМЦ-48 плавятся при температуре 880°, ПМЦ-36 — при 800-825°.

- Для таких же сплавов можно пользоваться серебряными припоями — марки от ПСр12 до ПСр72. Если в латуни большее содержание цинка, то рекомендованы аналогичные припои, однако не ниже ПСр40.

- Относительно недороги медно-фосфорные припои — МФ-1, МФ-2, МФ-3. Они пластичны, но обладают хорошей электропроводностью. Если механические и вибрационные нагрузки будут велики, то лучше приобрести припои с серебром.

- Если необходимо гарантировать особую прочность, то выбирают твердые медные сплавы: например, универсальный L-CuP6.

Последняя марка припоя имеет диапазон температур — 710-880. Она предназначена для работы с бронзой, красной бронзой, латунью, а также медью, при монтаже труб, радиаторов, системы отопления. При использовании серебряных или фосфорных припоев надо учитывать, что латунь интенсивно растворяется, поэтому время обработки (нагрева и пайки) необходимо сократить.

Флюсы: самодельные или готовые

Флюсы очищают поверхность металлов от жира, а также предотвращают образование оксидной пленки. Их тоже подбирают в зависимости от состава сплавов.

Для соединений меди достаточно одной лишь канифоли, однако для латуни уже необходимо более агрессивное средство. Самый простой вариант флюса для пайки латуни — смесь буры с борной кислотой (1:1).

Ее заливают водой (5 мм на 1 г), кипятят, помешивая, потом остужают. Однако лучшими характеристиками обладают «профессионалы» — покупные составы.

- Флюс Бура. Он известен очень давно, однако с тех пор не растерял своих поклонников. Причина популярности — его качественная работа.

- Не менее эффективны другие марки: ПВ-209 (от 700 до 900°), ПВ-209Х (от 650 до 850°).

Популярные импортные марки — немецкие порошки FELDER Cu-Rosil, Chemet FLISIL-NS-Pulver, флюс-паста Chemet FLISIL-NS-Paste. На рынке существует множество флюсов, предназначенных и для пайки латуни — как импортных, так и отечественных, поэтому с выбором проблем не возникнет.

Два метода пайки латуни

Как уже было замечено, самая большая сложность в работе с латунью — образование при нагреве сплава оксидной пленки, с которой канифоль (даже в компании со спиртом) справиться не в состоянии.

Использование паяльника

Для пайки этого сплава необходим мощный аппарат — как минимум 500 Вт, максимум — 1000 Вт. Связано это требование с высокой температурой плавления — как сплава, так и припоев.

Однако исключения есть: это латунные сплавы, имеющие более низкую температуру плавления (большой процент меди). Лучший вариант — паяльная станция, дающая возможность регулировать нагрев жала паяльника. Оптимальный параметр — 350°.

Это оборудование позволит избежать перегрева зоны паяния.

Если в сплаве преобладает медь, то в этом случае можно использовать инструмент скромной мощности — 100 Вт. В роли флюса используют ортофосфорную либо паяльную кислоту: перед пайкой поверхности латунных изделий тщательно обрабатывают. В качестве припоя используют ПОС-60 (олово-свинец).

Пайка с помощью горелки

Эту же задачу можно решить, используя не слишком большую горелку. Но в этом случае есть главное требование к рабочей поверхности: латунную деталь нужно поместить на жаропрочный материал.

Например, на небольшую асбестовую пластину, в железное ведро с мелкой галькой. Соединяемые детали совмещают между собой, поверхности протирают флюсом с основой-бурой.

Сверху посыпают небольшим количеством стружки из серебряного припоя, затем в зону пайки вводят пламя газовой горелки.

Разогрев ведут поэтапно. Сначала участок нагревают слегка: так, чтобы припой мог схватиться с поверхностями сплавов. Второй этап — разогревание зоны до появления красноты, во время него припой равномерно растекается по поверхности, заполняя зазоры. В этот момент достигается температура 700-750°.

Горелку выключают. После остывания зоны пайки ее промывают, удаляя остатки флюса — наплывы, стекловидные капли: сначала изделие на несколько минут погружают в горячий раствор серной кислоты (3%), затем помещают под проточную воду.

Эти методы отличаются от традиционного соединения других элементов с помощью олова, так как паять латунь не настолько просто. Лучший результат гарантирует использование газовой горелки. Если выполнять все этапы операции корректно, то можно получить качественные и надежные изделия.

Этому животрепещущему вопросу посвящено следующее видео:

Ремонт «авточайника»

Чайник – так радиатор называют автолюбители из-за того, что жидкость в нем – за пределами точки кипения воды – до 130 градусов. Поэтому пригодится инструкция, как запаять радиатор. Ремонт системы охлаждения ДВС – самый частый в автомастерских любого сезона отдыха.

Практика показывает, что в дороге самостоятельно можно устранить течь лишь временно – до ближайшей станции технического обслуживания. В качестве временной меры можно предпринять следующее. В радиатор засыпается или заливается тампонажный порошок или соответствующие жидкости.

А чем можно запаять радиатор, читайте ниже. Если, конечно, заранее приобрели все необходимое и положили в багажник. Это два основных аварийных приспособления для дальнего пути.

Ремонт радиатора – это устранение протечек в трубках. Если у вас такое случится дома, то сможете и не обращаться к профессиональным пайщикам по алюминию и «медникам». Если есть всё необходимое, что справитесь и с такой проблемой как ремонт радиаторов на трассе.

Для этого понадобиться выполнение нескольких технических процедур:

- Слив воды/тосола, снятие радиатора и подготовка его к пайке.

- Наличие инструментария, SOS-средств.

- Пайка аварийного участка.

Не пытайтесь облегчить работу выполнением пайки без снятия радиатора. Дело в том, что течь может быть явная – струей, а есть подтекание, которое не заметите. Но через время снова произойдет аварийная ситуация с утечкой охлаждающей жидкости.

Снятие необходимо, в первую очередь, для диагностики возможных мест утечки воды/тосола. Для этого опорожненный «чайник» закрываете его пробками, кроме одной, подсоединяете к ней автокомпрессор и помещаете в емкость с водой полностью. Где появятся даже мелкие пузырьки – там возможен новый прорыв.

Ищем место течи

Явным признаком того, что радиатор потек, является наличие следов охлаждающей жидкости на земле под автомобилем, на защите двигателя или на нем самом. Найти место течи без демонтажа устройства практически невозможно. Но прежде чем снимать его, стоит убедиться, что дело именно в нем, а не в патрубках или, например, в негерметичной пробке верхнего бачка. Когда это будет сделано, смело можете сливать охлаждающую жидкость и снимать радиатор для диагностики.

Если визуальный осмотр устройства результатов не дал, проверьте его путем погружения в воду. Для этого возьмите подходящего размера емкость, заполните ее водой. Закройте все патрубки пробками и погрузите радиатор в воду. Теперь остается только создать давление воздуха в устройстве. Этого можно достичь, просто подув в заливную горловину верхнего бачка или же придумав другой вариант с компрессором (насосом). Выходящие пузырьки воздуха точно покажут вам место повреждения.

Ремонтируем медный радиатор

Очистите охладитель мотора от налипшей грязи, листвы пылесосом и водой. Дефектные места освободите от решеток на трубках, аккуратно срезав их, тщательно почистите уже металлической щеткой, наждачкой и некрупным надфилем, а затем обезжирьте ацетоном или любым спиртом.

Помните, что чистота места утечки должна быть идеальная, чтобы припой везде схватился с металлом – и на алюминиевом, и на медном радиаторе. Иначе качество соединения оставит желать лучшего.

Теперь можете запаять радиатор своими руками, выполнив медный тампонаж. Вам нужно приготовить:

- электропаяльник с толстым жалом на 100 – 150 Вт;

- любая горелка;

- припой из смеси свинца и олова;

- удалитель оксида (флюс);

- канифоль сухая или в спирте.

ПОС-60 с низкой температурой расплава залатает медный радиатор. Для латунного охладителя ДВС используйте с индексом 40, лишь длительнее прогревая газовой горелкой дефектное место.

После проведите качественное лужение, по этому месту разогретый паяльником припой разместите равномерно по площади пайки. Лучше вместо канифоли применить любой флюс.

Восстанавливаем дюралевое повреждение

Любая сварка алюминия, а также его пайка невозможна без отсечения от воздуха, иначе не избежать моментального окисления. Так как запаять алюминиевый радиатор нельзя, как медный, то возможно припой взять из висмута индексами 33 или 50.

Но для него предварительно нужно приготовить порошок из четырех химических элементов, которые сложно найти. Их применяют лишь на станциях технического обслуживания автомобилей.

Можно применить иной способ. Для этого иметь баллон с углекислым газом. Его струю направлять на место накладки припоя. Наложите припой и паяльником разместите его равномерно по площади.

Проверить качество работы не сложно. После того, как радиатор остынет от пайки, залейте в него тосол. Если не будет течи, ставьте агрегат на машину, проедьте несколько километров, выдержав радиатор под водяным давлением и тепловой нагрузкой.

Помните, что самостоятельный ремонт далеко не всегда является оптимальным решением. Проблему можно устранить временно. Поэтому не затягивайте и при первой же возможности обратитесь за консультацией и диагностикой к специалистам сервисного центра. Починка радиатора – задача, решение которой все же стоит доверять опытным мастерам.

Техника безопасности

| Электропаяльник должен иметь неповрежденную изоляцию шнура и исправную вилку. Во время работы следите, чтобы шнур не касался инструмента и разогретых деталей. |

| Держите паяльник только за ручку. Нельзя определять его нагрев на ощупь – достаточно подержать руку на некотором расстоянии от жала. |

| Пары разогретого припоя и флюсов вредны для здоровья. Работу нужно проводить в проветриваемом помещении или на свежем воздухе. |

| Учтите, что на разогретой детали припой остывает долго, поэтому, убрав паяльник, не спешите сразу касаться шва руками. |