Что такое представляет из себя деталь

Этот механизм снижает трение при вращении оси в проушине. Аналогичные устройства использовались человечеством со времен неолита, когда люди впервые употребили жир для смазывания осей. Примером этого может служить гончарный круг. Египтяне при строительстве и орошении земли широко применяли все виды блоков и смазывали маслом, водой все вращающиеся детали. Позднее стали использовать деготь, графит, воск для смазки осей колес.

Современные детали – это уже совсем другие высокотехнологичные изделия.

В статье вы можете найти общие сведения о подшипнике скольжения и увидеть фото, как выглядит механизм.

Классическое устройство – это две втулки, плотно подогнанные друг к другу с высокой степенью обработки поверхностей. Для скольжения между плоскостями добавляется смазочный материал, или один из элементов делают из скользкого вещества, например, графита или фторопласта.

Подшипники качения: назначение

Преимуществами устройств подобной конструкции являются прежде всего:

- низкий коэффициент трения;

- малая чувствительность к качеству смазки;

- дешевизна.

Минусами подшипников качения считаются в первую очередь слабая сопротивляемость ударным нагрузкам и невозможность работы на сверхвысоких скоростях. Также к недостаткам устройств этой разновидности относят ограничения в использовании в загрязненных средах.

Очень широкая сфера применения — это то, чем, безусловно, отличаются такие подшипники. Стандарты при их изготовлении соблюдаются в обязательном порядке и использовать их рекомендуется везде, где это возможно. На данный момент именно этот тип устройств является самым востребованным и распространенным.

Основное назначение подшипников качения, как и скольжения, уменьшать трение между движущимися частями механизма. Использоваться они, таким образом, могут в автомобильном и сельскохозяйственном машиностроении, при производстве бытовой техники, в металлургической промышленности. Очень часто подобные устройства применяются и при изготовлении перерабатывающего оборудования. Незаменимыми подшипники качения являются также и в самолетостроении, и даже в космической промышленности.

Классификация и виды подшипников скольжения

На предприятиях изготавливают три типа узлов, исходя из материала изготовления; размеров втулок, колец; типов вкладышей; конструктивных особенностей:

- линейный с цилиндрическим стержнем. Это опора, которая действует в прямолинейном направлении и обеспечивает работу при больших перемещениях и значительных нагрузках;

- сферический. Он запускает процесс трения на маленькой скорости и допускает небольшой перекос в оси. В основном он используется в изделиях с колебательным движением (качение).

- упорный. Опора с таким подшипником еще называют подпятником. Она применяется в машинах, где изначально задана определенная жесткость (паровой двигатель, турбина).

Классификация подшипников качения

Устройства этого типа имеют очень простую конструкцию. Состоят они обычно из двух колец, между которыми находятся тела качения. Последние удерживаются внутри подшипника с помощью специального сепаратора.

Классифицироваться устройства качения могут по следующим признакам:

- направлению воспринимаемой нагрузки — осевые, радиальные, радиально-упорные;

- виду тел качения — шарики, ролики;

- расположению тел качения — одно-, двух- или четырехрядные;

- форме центрального отверстия — конусные, цилиндрические.

Существуют и такие виды подшипников качения, как обычные и самоустанавливающиеся, а также сдвоенные и простые.

Смазка для сменных деталей подшипников скольжения

Для определенного вида изделия требуется своя смазочная жидкость, которая обеспечивает работу всего узла и отвечающая за надежность и безотказность всей опоры.

Материал подбирают по совместимости цветных металлов и их сплавов из которых сделаны вкладыши и втулки. Также очень важно учитывать параметры динамических и статистических нагрузок на опоры. Некорректно подобранная жидкость может просто изменить свою структуру (стать жидкой, что ведет к подтеканию узла) или ее может вытолкнуть с места при трении.

Смазка бывает нескольких видов:

- Жидкая. В ее основу могут входить синтетическое или минеральное масло, силикон. В керамических конструкциях роль смазочного материала может играть вода.

- Твердая (из графита).

- Газообразная.

- Консистентная (пластичная) – литол, солидол, циатим.

Как выбрать смазку

Очень важно правильно подобрать смазочный материал. Ведь от этого зависит надежность и долговечность работы механизма. Он должен защитить металл от коррозии, от загрязнений и смягчить нагрузку при ударе. Тогда изделие сможет стабильно работать в критических нестандартных ситуациях.

Почти 35 процентов машин ломаются из-за неправильного подбора жидкости.

Необходимо точно следовать техническим характеристикам данного узла, произвести расчет по скорости, нагрузке, температурным колебаниям, размерам детали.

При выборе смазке необходимо учитывать такие требования:

- В каких климатических условиях будет производиться работа.

- Какую нагрузку будет нести опорный узел.

- Будет ли эта деталь соприкасаться с пищей.

- Минимальное и максимальное значение рабочей температуры. При высоких нагрузках и больших оборотах поверхности нагреваются, что приводит к нарушению свойств скользящего слоя. Также негативно влияют экстремально низкие значения (в условиях крайнего севера).

Мы приводим таблицу, которая подскажет вам, чем смазать подшипник скольжения.

Условные обозначения пластических смазок

| Код обозначения марки пластической смазки | Марка смазочного материала | Код обозначения пластической смазки | Марка смазочного материала |

| — | ЦИАТИМ-201 | С18 | ВНИИНП-233 |

| С1 | ОКБ-122-7 | С20 | ВНИИНП-274 |

| С2 | ЦИАТИМ-221 | С21 | ЭРА |

| С3 | ВНИИНП-210 | С22 | СВЭМ |

| С4 | ЦИАТИМ-221С | С23 | ШРУС-4 |

| С5 | ЦИАТИМ-202 | С24 | СЭДА |

| С6 | ПФМС-4С | С25 | ИНДА |

| С7 | ВНИИНП-221 | С26 | ЛСД-3 |

| С8 | ВНИИНП-235 | С27 | ФАНОЛ |

| С9 | ЛЗ-31 | С28 | CHEVRON SRI-2 |

| С10 | №158 | С29 | РОБОТЕМП |

| С11 | СИОЛ | С30 | ЮНОЛА |

| С12 | ВНИИНП-260 | С31 | ЛИТИН-2 |

| С13 | ВНИИНП-281 | С32 | №158М |

| С14 | ФИОЛ-2У | С33 | ФИОЛ-2МР |

| С15 | ВНИИНП-207 | С34 | ШРУС-4М |

| С16 | ВНИИНП-246 | С35 | BERUTOX FE 18 EP |

| С17 | ЛИТОЛ-24 | С36 | ВН-14 |

Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже. К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Подшипники скольжения или качения: чем отличаются и что лучше

Изделия, которые подразумевают повороты, снабжаются деталями для качения или скольжения, в зависимости от того какая сила на них будет распространяться, и какой импульс будет подаваться.

Принцип устройства подшипника качения выглядит так. Он состоит из двух колец, между которыми сделана специальная выдолбленная дорожка. Она заполняется элементами, которые будут постоянно находиться в движении. Эти компоненты, в основном, состоят из металлических шариков разного диаметра. Альтернативным решением считаются другие формы, такие как иголки и цилиндр.

Подшипники скольжения и качения трудны в ремонте и восстановлении дефектов, так как в большинстве случаев они бывают несъемными, их расчет и сборка – дело рук профессиональных токарей, потому что зазор между втулкой и осью бывает минимальным. Чтобы вам не приходилось часто менять их на новые, держите детали в надлежащем виде, а именно следите за состоянием смазки, храните при положительных температурах в закрытом помещении.

Определить, какие подшипники лучше, невозможно. Так как сфера использования их различная. Одни лучше применять при больших оборотах и значительном напряжении, вторые более эффективно справляются с малой частотой вращения. При этом следует учитывать размеры втулок, внутреннего и внешнего кольца, диаметр вращающихся элементов (шариков, роликов, иголок, цилиндров). При выборе правильной модели инженеры всегда опираются на нормативные акты (СНИП, СанПиН и ГОСТ).

В нашей статье мы подробно рассказали какие бывают подшипники скольжения, критерии работоспособности и их хранение с помощью смазочных материалов. Рекомендуем вам заказывать опорные узлы в интернет-магазине «Подшипник Моби» – большой ассортимент и качественные детали.

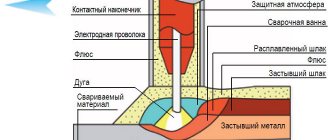

Как работает подшипник

Различные виды и типы подшипников определяются способом функционального устройства передачи крутящего момента. Здесь берет начало классификация подшипниковых изделий. Подшипники скольжения работают по принципу минимального трения контактных поверхностей внутреннего и наружного колец. В подшипниках качения между кольцами перекатываются тела качения — шарики или ролики.

Как работает подшипник скольжения

Подшипник скольжения, по большому счету, работает по принципу вращающейся втулки. Основу конструкции такого подшипника составляют два стальных кольца, третий элемент ― вкладыш из антифрикционного материала, обеспечивает нужные свойства скольжения. Сопряженные контактные поверхности образуют контактные пары с различными характеристиками. Сферическая контактная поверхность позволяет шарнирному подшипнику скольжения направлять вал со значительными отклонениями от соосности и углом относительно корпуса. Устойчивость к сильной вибрации, ударам при высокой радиально-осевой нагрузке делают сферические подшипники скольжения незаменимыми в узлах определенной конструкции на транспорте и в промышленности.

Как работают шариковые подшипники

Шариковые подшипники качения создают минимальное трение благодаря точечному контакту. Для удержания и направления шариков, они скрепляются сепаратором, а на кольцах выполняются дорожки. От глубины дорожек, их размещения друг относительно друга, зависит способность восприятия осевой нагрузки и то, к какому функциональному типу относится подшипник: радиальному или радиально-упорному. Если дорожки расположены друг напротив друга без смещений, значит это радиальный подшипник, который воспринимает быстрое и очень быстрое вращение без осевой нагрузки. Если дорожки смещены под углом 10-40 градусов, значит подшипник радиально-упорный и предназначен для быстрого вращения с односторонней осевой нагрузкой. Двухрядные подшипники качения воспринимают вращение в обоих направлениях, обладают большой грузоподъемностью. Подшипники с общей наружной сферической дорожкой способны самоустанавливаться под действием центробежной силы, и компенсировать отклонения вала на угол 1-3 градуса.

Как работает роликовый подшипник

Роликовый подшипник устроен аналогично шариковому, только имеет роликовые тела качения. Ролики цилиндрической, сферической, конической, сфероконической формы образуют линейный контакт с дорожками качения, благодаря чему, помимо высокой скорости вращения, выдерживают большое статическое отягощение. Подшипники с цилиндрическими роликами предназначены для высокой радиальной нагрузки. Сферические ролики устанавливаются в радиальных самоустанавливающихся моделях. Радиально-упорные и упорно-радиальные подшипники с коническими роликами воспринимают высокую осевую одностороннюю нагрузку. Сфероконические ролики позволяют самоустанавливаться при высокой осевой и радиальной нагрузке.

Как работает упорный подшипник

Упорные подшипники устанавливаются в вертикальные опоры вращения для восприятия высокой осевой нагрузки при медленном вращении. Шариковые или роликовые тела в них размещаются горизонтально. Одинарные упорные подшипники рассчитаны на повороты в одну сторону, а двойные (двухрядные) ─ в обе. Упорные подшипники с цилиндрическими и игольчатыми роликами являются самыми компактными по высоте поперечного сечения, могут выполняться без колец.

Роликовые подшипники и их разновидности

По своему строению эти опоры схожи с предыдущим типом, но вместо шариков здесь используется тело, по форме напоминающее ролик. Так прибор может принимать на себя более серьезную нагрузку.

Описание

Конструкция разработана таким образом, что она показывает стойкость к радиальному давлению, но при этом скорость прохождения ролика по дорожке ничуть не уступает шарикоподшипникам. Единственное, на что следует обратить внимание – осевая нагрузка. Чтобы сделать устройство более устойчивым к ней, элемент качения заменяют на конический.

Классифицируют этот тип по используемому телу. Отдельно выделяют:

- • Цилиндрические.

- • Конические.

- • Игольчатые.

- • Сферические.

Применение

Роликоподшипники часто используют в насосах, мощных редукторах, в железнодорожной промышленности и автопроме. Все виды роликовых подшипников в картинках представлены на сайте mirpl.ru.