Подшипники играют важную роль в современной механике. Примитивные аналоги этого механизма были известны ещё до нашей эры. Внешне такие механизмы смутно напоминали современные подшипники, но конструктивные сходства присутствовали. Об этом свидетельствуют находки с самых разных частей света. Современные подшипники активно применяются в различных сферах, существенно облегчая жизнь человека. Для чего нужны данные механизмы, и какие сферы и области применения подшипников Вы можете узнать в этой статье.

Типы и виды подшипников

Задача данного механизма – обеспечить равномерное движение вращательного характера, при этом снизить уровень трения между поверхностями. Существуют различные виды и типы подшипников. В зависимости от силы трения различают подшипники скольжения и качения. По названию, примерно можно понять, в чем их разница. Подшипники скольжения работают благодаря скользящим элементам, а качения – катящимся. Скользящими элементами в подшипниках могут выступать валы и планки, а катящимися элементами – цилиндры, ролики или различные шарики.

Каждый вид подшипника подразделяется на разные типы в зависимости от различных характеристик. Чтобы примерно иметь представление, о чем идет речь, приведем несколько примеров типов подшипников качения и скольжения. Подшипники качения подразделяются на роликовые и шариковые. Роликовые, в свою очередь, делятся на цилиндрические, игольчатые, конические и множество других. Подшипники скольжения можно поделить на радиальные, упорные и радиально – упорные.

Назначение и устройство подшипников

Подшипник – узел механизма или машины, являющийся частью опоры, которая поддерживает вал, обеспечивая вращение или линейное перемещение с минимальным сопротивлением, воспринимающий и передающий нагрузку от вала на корпусные детали механизма или машины . Опора с упорным подшипником называется подпятником.

Подшипники характеризуются следующими основными параметрами:

- максимальные динамическая и статическая нагрузки;

- максимальная скорость вращения для радиальных подшипников;

- посадочные размеры;

- класс точности;

- группа зазоров.

Нагружающие подшипник силы подразделяют на следующие виды:

- радиальная сила, действующая в направлении перпендикулярном к оси вращения подшипника;

- осевая сила, действующая в направлении параллельном к оси вращения подшипника.

По конструкции, обуславливающей различный принцип работы, все подшипники можно разделить на несколько типов:

- подшипники качения;

- подшипники скольжения;

- газостатические подшипники;

- газодинамические подшипники;

- гидростатические подшипники;

- гидродинамические подшипники;

- магнитные подшипники.

Основные типы подшипников, которые применяются в машиностроении, – это подшипники качения и скольжения.

Достоинства подшипников скольжения: малые радиальные размеры; возможность работы при ударных нагрузках и применения при больших нагрузках и высоких скоростях вращения. Недостатки: не могут работать без смазки, не допускают перекосов валов, сложны в установке (требуют пришабривания).

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества :

- значительно меньшие потери на трение, а, следовательно, более высокий коэффициент полезного действия (до 0,995) и меньший нагрев;

- в 10…20 раз меньше момент трения при пуске машин;

- экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

- меньшие габаритные размеры в осевом направлении;

- простота обслуживания и замены;

- меньший расход смазочного материала;

- невысокая стоимость вследствие массового производства стандартных подшипников.

К недостаткам подшипников качения можно отнести :

- ограниченную возможность применения при очень больших нагрузках и высоких скоростях;

- непригодность для работы при значительных ударных и вибрационных нагрузках из‑за высоких контактных напряжений и плохой способности демпфировать колебания;

- значительные габаритные размеры в радиальном направлении и масса;

- шум во время работы, обусловленный погрешностями форм и размеров деталей;

- сложность установки и монтажа подшипниковых узлов;

- повышенную чувствительность к неточности установки в подшипниковый узел;

- высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

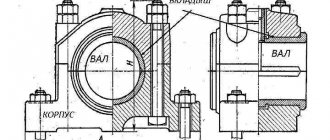

Конструкция подшипников качения состоит из двух колец, тел качения (шариков или роликов) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение (рис. 1). По наружной поверхности внутреннего кольца и внутренней поверхности внешнего кольца (на торцевых поверхностях колец упорных подшипников качения) выполнены желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

Рис. 1. Устройство радиального шарикоподшипника: 1 – внешнее кольцо; 2 – шарик (тело качения); 3 – сепаратор; 4 – дорожка качения; 5 – внутреннее кольцо

В некоторых узлах механизмов и машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют совмещённые опоры: дорожки качения в этом случае выполняют непосредственно на валу или на поверхности корпусной детали.

Существуют подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъёмность. Однако предельные скорости вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые – чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника и выходу механического оборудования из строя.

Применение подшипников качения

Как уже было сказано, основными конструктивными элементами подшипников качения являются ролики и шарики. Конструкция таких подшипников позволяет поддерживать различные валы, оси механизмов и деталей, которые находится в движении.

Сферы и области применения подшипников чрезвычайно важны. Например, такие механизмы незаменимы в изготовлении различных транспортных средств и механизмов. Рассмотрим некоторые сферы и области применения подшипников качения.

- Производство оборудования. Подшипники качения применяют в оборудовании для разных видов промышленности, например, для пищевой промышленности. Такие механизмы позволяют повысить производительность и более рационально распределить ресурсы.

- Сталелитейная промышленность и цветная металлургия. Подшипники используют на различных этапах производства. Они имеют высокую механическую стойкость и поэтому не бояться ударных нагрузок.

- Автомобилестроение, авиация. Например, шариковые подшипники отлично себя проявили в случаях, когда нагрузки имеют постоянный характер и средние нагрузки. Роликовые подшипники применяются, если нагрузки значительно выше.

- Производство бытовой техники. Часто используют игольчатые подшипники, так как онихороши в использовании с объектами небольших размеров.

Все о подшипниках в одной статье: история изобретения, разновидности, их преимущества и недостатки

Без подшипников очень трудно представить современную жизнь, и уж подавно – производство. Подшипник совершенно незаменим в подавляющем большинстве вращающихся деталей самых различных узлов и механизмов. Они повсеместно применяются как в миниатюрной технике бытового назначения, так и в гигантских механизмах производственного промышленного оборудования.

Ни одно предприятие, ни одно производственное объединение, ни один промышленный комплекс не в силах отказаться от использования подшипников, имеющих при этом ограниченный срок службы. Все потому, что подшипникам не существует на сегодняшний день реальной альтернативы.

В связи с этим эффективность и бесперебойность работы, а значит, и экономическая эффективность каждого предприятия, производственного объединения или промышленного комплекса, напрямую зависит от своевременной замены отслуживших свое, поставки и монтажа новых, а также ремонта вышедших из строя подшипников.

История изобретения и эволюции подшипника

Все новое – это хорошо забытое старое. Это бессмертное и не менее гениальное высказывание можно смело применить практически ко всем технологиям современности. Применимо оно и к подшипнику, несмотря на то, что со времен его изобретения и до наших дней подшипник прошел долгий эволюционный путь, прежде чем принял привычную всем нам форму. Правда, в данном случае правильнее будет сказать так: «все новое – это эволюционировавшее старое».

Давайте оглянемся назад и вспомним, как было дело.

Итак, в 3500 году до н.э. представители небезызвестной египетской цивилизации уже во всю пользовались хоть и примитивными, но вполне эффективными опорными подшипниками, правда, еще без применения шариков.

Приблизительно в 700-м году до н.э. цивилизация кельтов знала и достаточно успешно и широко использовала цилиндрические подшипники качения.

В 330 году до н.э. греческому военному инженеру Диаду удалось создать осадную машину с использованием примитивных подшипников. Она представляла собой тяжеленный таран, которые с легкостью передвигался по роликовым направляющим. Таким образом на практике был применен основной принцип действия подшипников качения, т.е. трение скольжения было заменено на трение качения, что позволило машине выполнять поставленные перед ней задачи при использовании не такой уж и значительной силы.

В 1490 году н.э. великий гений того времени Леонардо да Винчи поделился с миром первыми чертежами подшипника качения. Это вызвало настоящий фурор в определенных кругах, но практического применения не нашло.

В 1794 году Филип Вогхэм запатентовал первый аналог современного подшипника качения. К сожалению, его образец так и не был применен на практике, так как для полноценной реализации идеи не было подходящих технических возможностей – ручная полировка шариков не давала требуемой точности.

В 1839 году американский ученый Исаак Бэббит стал изобретателем сплава, благодаря которому стало возможным производство шариков для полноценных подшипников качения. В состав сплава входили свинец, медь, сурьма и олово.

Вслед за этим последовал бум технически обоснованных конструкций шарикоподшипника, многие из которых были запатентованы. А в 1853 году Филлипом Морицом Фишером был сконструирован первый педальный велосипед, в механизмах которого применялись самые настоящие подшипники.

Последним значимым для старта повсеместного распространения и применения подшипников событием стало создание Фридрихом Фишером в 1883 году машины, благодаря которой можно было производить шлифование шариков из закаленной стали. При этом точность шлифовки находилась на недосягаемом до этого момента уровне. Создание этой машины сделало возможным основание знаменитого швейнфуртского подшипникового завода, благодаря чему подшипники качения стали использоваться повсеместно.

С тех пор технологии производства подшипников неустанно совершенствовались. В конце концов подшипник приобрел знакомый нам вид, и сегодня ни одно производство невозможно представить без его использования.

Наиболее популярными и востребованными сегодня являются подшипники качения и скольжения, и сейчас мы поговорим о них более основательно.

Подшипники качения, их разновидности, преимущества и недостатки

В основе принципа действия такого подшипника лежит использование силы трения качения. Подшипник качения представляет собой конструкцию, состоящую из двух металлических колец с желобами, между которыми помещены шарики или ролики/иглы, зафиксированные внутри сепаратора, установленного между кольцами. В некоторых разновидностях таких подшипников не используется сепаратор.

Подшипники качения классифицируют в зависимости от:

- Вида тел, используемых для достижения качения – шариковые и роликовые/игольчатые.

- Типа нагрузки – радиальные, радиально-упорные, упорные, линейные, а также шариковые винтовые передачи.

- Количества рядов шариков или роликов/игл – однорядные, двурядные, многорядные.

- Возможности компенсировать отсутствие соосности вала и втулки – самоустанавливающиеся и несамоустанавливающиеся.

Подшипники качения обладают такими преимуществами:

- Высокий КПД, достигаемый благодаря минимальным потерям от трения

- В разы, а то и в десятки раз меньший момент трения, чем в подшипниках скольжения

- Отсутствие необходимости использования дорогостоящих цветных металлов, без которых невозможно эффективное функционирование подшипников скольжения, что положительно сказывается на себестоимости производства подшипников качения

- Возможность создавать подшипники практически любых габаритов в осевом направлении, что расширяет диапазон их применения

- Прекрасные эксплуатационные характеристики и неприхотливость в обслуживании, относительная простота замены

- Минимальный расход смазки

- Низкая стоимость, что является следствием массовости производства и используемых при этом материалов

- Высокая степень взаимозаменяемости, что положительно сказывается на простоте и скорости ремонта различных машин и оборудования

Но есть у них и недостатки:

- Относительно ограниченный диапазон применения – сверхвысокие скорости и большие нагрузки, включая ударные и вибрационные, неподвластны таким подшипникам

- Значительная масса и габариты в радиальном направлении

- Невозможность создания бесшумных подшипников, что вызвано погрешностью форм

- Относительная сложность установки подшипниковых узлов

- Необходимость очень точной установки: неточность может вывести узел из строя

- При изготовлении небольших партий подшипников нестандартных типоразмеров значительно возрастает их себестоимость

Подшипники скольжения, их разновидности, преимущества и недостатки

Подшипник скольжения состоит из корпуса с отверстием, в котором располагается смазочное приспособление, а также втулка из антифрикционного материала (как правило, используется сплав из цветных металлов). Вал вращается благодаря предусмотренному между ним и отверстием втулки зазору. Этот зазор тщательно рассчитывается, чтобы обеспечить эффективное функционирование подшипника.

Трение скольжения в таких подшипниках разделяется на:

- Жидкостное. Благодаря слою жидкой смазки отсутствует непосредственное постоянное соприкосновение поверхностей вала и подшипника. Непосредственный контакт может либо отсутствовать полностью, либо быть непостоянным – на некоторых участках.

- Граничное. Смазочный материал представляет собой тонкую пленку, а соприкосновение подшипника и вала либо полное, либо затрагивает участки значительной протяженности.

- Сухое. Смазка не применяется, а соприкосновение подшипника с валом происходит по всей длине, либо на участках значительной протяженности.

- Газовое. Благодаря наличию газовой прослойки между валом и подшипником невозможно непосредственное их соприкосновение.

Смазка в подобных подшипниках применяется жидкая, пластичная, твердая или газообразная.

Подшипники скольжения классифицируются в зависимости от:

- Формы отверстия – одно- и много-поверхностные; со смещением или без смещения поверхности; со смещением или без смещения центра.

- Направления воспринимаемой нагрузки – радиальные, осевые, радиально-упорные.

- Конструкции – неразъемные, разъемные и встроенные.

- Числа используемых масляных клапанов – с одним или несколькими.

- Регулируемости – регулируемые и без такой возможности.

Подшипники скольжения обладают такими преимуществами:

- Значительный диапазон применения благодаря способности нормально функционировать на сверхвысоких скоростях вращения и при больших нагрузках, включая вибрационные и ударные

- Экономичность при использовании вала значительного диаметра

- Пригодность для применения в качестве разъемного подшипника (например, коленчатый вал)

- Возможность регулировать зазор, что позволяет установить ось вала с максимальной точностью

Есть у них и ряд недостатков:

- Не самый высокий КПД, в связи с заметными потерями от трения

- Невозможность работы без постоянного смазывания

- Неравномерность износа цапфы и самого подшипника

- Высокая себестоимость, потому как при производстве зачастую применяются цветные металлы

- Значительная трудоемкость производства

Ну что же, надеемся эта статья была Вам интересна и полезна – внесла больше ясности в Ваши представления о подшипниках, что сделает Вашу работу более эффективной.

уже 18 лет является надежным партнером по поставке подшипников. Если вы решили работать с профессионалами, то обращайтесь к нам!

Получить консультацию и приобрести данные позиции можно позвонив по многоканальному тел. или отправить запрос по Email, а также связавшись с персональным менеджером!

Применение подшипников скольжения

Подшипники скольжения различаются от подшипников качения, но сферы их применения схожи. Такие подшипники активно применяются для изготовления различного оборудования, железнодорожной техники, в автомобилестроении, авиационной промышленности. Особенно популярны радиальные подшипники скольжения.

К сферам и областям применения подшипников скольжения также можно отнести технику для сельского хозяйства и строительную технику. Такие подшипники активно применяют в случаях, где существует вероятность высоких ударных нагрузок и неблагоприятных природных условий.

Безусловно, на современном этапе развития любой промышленности невозможно обойтись без применения подшипников. Эта сфера активно развивается во многих странах мира, в том числе и в Украине.