Пайка bga микросхем

Как паять платы? И как расшифровывается BGA? На эти два часто задаваемых вопроса, во время прохождения курсов пайки, отвечают мастера Bgacenter. От английского – ball grid arrey, то есть массив шариков, своим видом похожий на сетку. Шарики из припоя наносятся на микросхему через трафарет, затем потоком горячего воздуха, расплавляется сам припой и формируются контакты правильной формы.

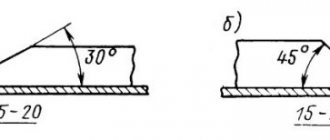

А процесс пайки состоит из определенной последовательности действий, соблюдая которую получаем качественное соединение. Но существует большое количество нюансов, ради которых и приезжают на обучение. Начиная с того под каким углом и на каком расстоянии от платы держать сопло фена, температурные режимы демонтажа и монтажа микросхем, с какой стороны заводить лопатку. А при проведении диагностики, и наличии межслойного короткого замыкания ничего не нагревается. Как в этом случае найти неисправный элемент или цепь? И много других тонкостей которые может знать действующий мастер сервисного центра. И тот кто может подтвердить свой уровень выполненными ремонтами.

Ремонт iphone в Bgacenter

Демонтаж корпусов

Перед началом демонтажа старой микросхемы следует нанести небольшие штришки по краям её корпуса каким-либо острым предметом (скальпелем, например). Указанная процедура позволяет зафиксировать местоположение электронного компонента, что существенно облегчит его последующий монтаж.

Для удаления неисправного элемента удобнее всего воспользоваться термическим феном, которым можно будет прогревать все ножки одновременно (без угрозы повреждения уже сгоревшего чипа).

В режиме демонтажа BGA температура прогрева зоны пайки не должна превышать 320-350 градусов.

Вместе с тем скорость воздушной струи выбирается минимальной, что исключит расплав находящихся поблизости контактов мелких деталей. В процессе разогрева ножек фен следует располагать строго перпендикулярно к поверхности обработки. В случае, когда полной уверенности в неисправности удаляемой детали нет – для сохранения её в рабочем состоянии поток струи следует направлять не в центральную зону, а на периферию корпусной части.

Такая предусмотрительность позволяет уберечь кристалл микросхемы от перегрева, к которому особо чувствительны чипы памяти любой компьютерной техники.

После примерно минутного разогрева необходимо осторожно поддеть BGA микросхему за один из её краёв пинцетом, а затем слегка приподнять над монтажной платой. При этом желательно ограничивать прикладываемое усилие, чётко отслеживая момент отпаивания каждой из контактных площадок.

Нарушение этого требования может привести к повреждению посадочных «пятачков» микросхемы, которые являются частью проводящих дорожек монтажной платы.

При резком разовом усилии не до конца отпаянная ножка обязательно потянет за собой эту площадку, а вместе с ней – и всю дорожку. В результате такой неосторожности можно окончательно повредить восстанавливаемую материнскую плату.

Плата и микросхема после отпайки

Выпаивание чипа

90 % успешности ремонта зависит от правильно выполненного демонтажа микросхем. Именно на этом этапе важно не оторвать пятаки и не повредить микросхему высокой температурой. А начинают выпаивание чипа, с удаления компаунда.

Компаунд

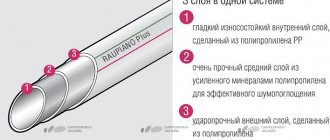

Компаунд – полимерная смола, обычно черного или коричневого цвета, применяемая при изготовлении системных плат телефонов. Назначение компаунда:

- Дополнительная фиксация радиокомпонентов и bga микросхем на плате.

- Защита не изолированных контактов от попадания влаги.

- Повышение прочности платы.

Наиболее ответственные микросхемы, такие как: CPU, BB_RF, EPROM, NAND Flash, Wi-Fi в заводских условиях после установки, заливаются компаундом. И перед тем как выполнять демонтаж, необходимо очистить периметр от смолы.

Снятие компаунда

Последовательность демонтажа

- Внимательно осмотреть плату, на предмет ранее выполнявшихся ремонтов.

- Выполнить диагностику, произвести необходимые измерения.

- Подготовить плату к пайке, удалить защитные экраны, наклейки. Отключить и убрать коаксиальный кабель.

- Закрепить motherboard в соответствующем держателе.

- Удалить компаунд вокруг демонтируемого чипа. Температура на фене при этом 210 – 240 градусов Цельсия.

- Установить теплоотводы. Место установки теплоотводов зависит от месторасположения выпаиваемой микросхемы.

- Феном прогреть плату в течение нескольких секунд. Тем самым повышаем температуру платы, для того чтобы флюс растекался равномерно.

- Нанести FluxPlus, или любой другой безотмывочный флюс, на поверхность чипа.

- Направить поток горячего воздуха на выпаиваемый элемент. Температура при демонтаже 340 градусов Цельсия. Как понять, что припой расплавился и настало время убирать микросхему с платы? Для этого существует несколько способов: Отслеживать время по секундомеру.

- Отсчитывать секунды про себя.

- “Толкать” зондом или пинцетом саму микросхему или рядом расположенную обвязку (конденсаторы, резисторы или катушки). Как только отпаиваемый чип начнет сдвигаться, на доли миллиметра, настало время заводить лопатку под или воспользоваться пинцетом.

- специальной лопаткой убрать остатки компаунда;

Как производиться «пайка мостов», реболлинг или замена BGA чипа

Шаг 1 — Диагностика ноутбука

Анализируя заявленные неисправности и обстоятельства их возникновения, которые указал пользователь в момент запроса на обслуживание, обозначаются элементы или компоненты, которые могут вызвать такие симптомы. Когда подозрение падает на CPU или оперативную память, замена этих элементов для проверки их исправности, как правило, не является проблемой. Однако, когда вышел из строя чип BGA, такая замена не является возможной.

Диагностику поврежденного BGA можно сделать тремя способами:

- Прогрев BGA чипа горячим воздухом

BGA чип прогревается горячим воздухом определенной температуры. Используется строго определенная температура, чтобы предотвратить повреждение текстолита материнской платы. Эта процедура вызывает расширение микросфер под сердечником и работоспособность чипа временно восстанавливается.

Хотелось бы подчеркнуть, что этот метод используется только, чтобы подтвердить свой диагноз и не может рассматриваться в качестве полноценного ремонта BGA чипов. После охлаждения обычно возвращается неисправность системы. Но иногда это может быть через несколько дней или недель, поэтому очень важно иметь уверенность в сервисе, в котором вы собираетесь ремонтировать свой ноутбук.

Очень часто встречаются ситуации, когда недобросовестные сервисные центры просто прогревают видеочип, а заказчику говорят, что полностью перепаяли чип. При этом дают гарантию не больше месяца, а если неисправность повторяется, то просто делают еще один прогрев. А если прогрев не дает результата (довольно частая ситуация), говорят, что нужно менять материнскую плату ноутбука на новую, так как ремонт старой не возможен.

В моей мастерской имеется все необходимое оборудования для перепайки видеочипов, а гарантию я даю от 6 месяцев.

- Диагностика с помощью рентгеновского контроля.

Материнская плата извлекается из ноутбука и вставляется в камеру рентгеновского аппарата. Во время диагностики проверяется правильность соединения каждого шарика в системе.

- Основываясь на опыте

Работая в течение многих лет в области ремонта ноутбуков, и выполняя большое количество заказов на ремонт, я в состоянии заметить так называемые “волны” отказа той же системы BGA в различных марках и моделях ноутбуков. Срок службы или отказов одной и той же модели системы BGA похожи во всех ноутбуках, где они установлены.

Если я делаю большое количество замен конкретной модели северного моста в различных моделях ноутбуков, то я уже знаю на будущее, что даже в еще, казалось бы, работающем ноутбуке мост скоро может выйти из строя.

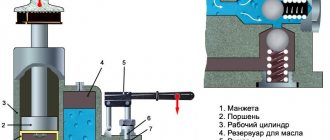

Шаг 2 — демонтаж BGA

Когда уже известно, какая система BGA повреждена, приступаю к демонтажу BGA чипа из платы. При этом материнская плата устанавливается в инфракрасную паяльную станцию и с помощью программного обеспечения выбирается подходящий термопрофиль. Для мониторинга термопрофиля производится установка одной или нескольких термопар. Данный процесс полностью автоматизирован.

Шаг 3 — Очистка от припоя и флюса

На следующем этапе производиться тщательная чистка от старого припоя и остатков флюса с материнской платы и самого чипа.

Шаг 4 — Подготовка нового BGA чипа

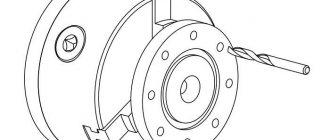

Если делается реболлинг чипа, то к нему крепится трафарет и заполняется шариками. Видеочип с трафаретом нагревается на паяльной станции до оплавления шариков. В случае, если делается замена видеочипа (самый рекомендованный, но и затратный способ ремонта), то обычно шары там уже накатаны.

Шаг 5 — BGA монтаж, припайка чипа к материнской плате

Для BGA монтажа также используется инфракрасная паяльная станция. Выбирается соответствующий профиль пайки для новой компоновки, позиционируется новый чип по отношению к материнской плате и выполняется припайка чипа. Процесс БГА монтажа выполняется автоматически.

Шаг 6 — правильное охлаждение и очистка от флюса

После монтажа системы материнская плата должна в соответствующих условиях потерять тепло, в противном случае напряжения, вызванные быстрой потерей тепла, могут привести к растрескиванию и потери путей соединения на печатной плате. Процесс постепенного охлаждения тоже происходит автоматически на паяльной станции.

По завершении процесса правильного охлаждения станция дает звуковой сигнал. Затем удаляются все следы флюса в непосредственной близости от BGA. После правильного компонентного ремонта материнской платы отсутствуют какие-либо признаки вмешательства.

Шаг 7 — обратная сборка ноутбука после ремонта материнской платы

После ремонта материнской платы ноутбука наносится новая термопаста на чип. При необходимости, вентилятор системы охлаждения ноутбука очищается и смазывается, чтобы максимизировать охлаждение во время работы.

Шаг 8 — Тестирование под нагрузкой и проверка работоспособности ноутбука

Перед тем как отремонтированный ноутбук будет отдан в руки владельца, на нем производится в общей сложности 52 теста контроля качества, которые должны обнаружить возможные ошибки при ремонте или дополнительные проблемы с эффективностью.

Пайка bga чипов

Общий принцип пайки следующий, благодаря создаваемому поверхностному натяжению при расплавлении припоя, происходит фиксация микросхемы относительно контактной площадки на системной плате. Температура пайки bga микросхем на платах iPhone 320 – 350 градусов Цельсия.

Подготовка микросхемы:

- Специальным ножом очистить компаунд.

- Медной оплеткой 1 или 2 мм (зависит от геометрических размеров чипа) удалить остатки припоя.

- Восстановить шариковые выводы. Существует два способа формирования выводов: Паста bga через трафарет наносится на поверхность микросхемы (приоритетный метод) Используется в большинстве случаев.

- Вручную, шариками BGA. Этот вариант подходит для чипов с малым количеством выводов, до 50. Хотя несколько лет назад, когда качество трафаретов оставляло желать лучшего) модемы на iPhone 5S накатывались вручную. То есть каждый шарик, зондом или пинцетом, устанавливался отдельно. А это 383 контакта, посчитали в ZXW. Если при распределении шариков на микросхеме приклееной к трафарету, шары не фиксируются в отверстиях трафарета; это значит нанесено не достаточное количество флюса на микросхему.

SamsPcbGuide, часть 11: Технологии — корпуса BGA-типа, пластик и космос

В обсуждениях к предыдущей статье proton17 написал, что в космос обычные BGA не летают, дав ссылки на корпуса CCGA-типа как образец надёжности. Я решил разобраться в этом вопросе и нашёл много интересной информации (во многом благодаря вот этому ↓ человеку).

Несмотря на свои преимущества (максимальное количество выводов по отношению к габаритам при заданном шаге, низкая индуктивность выводов, самовыравнивание при пайке) корпуса BGA-типа имеют серьезный для надёжных применений недостаток – невозможность достоверного визуального контроля качества паяных соединений.

Вопрос применимости BGA-компонентов в надёжных приложения не является новым, ещё в 1995 году JPL проводила исследования их надёжности в различных условиях. Результаты работ были последовательно представлены в многочисленных публикациях настоящего гуру этой темы, Р. Джафэриана [1-5]. Сначала керамические и «обычные» пластиковые корпуса исследовались на плоскостность поверхности с помощью лазерного сканирования. За меру плоскостности была выбрана разница между самым низким и самым высоким шариком. Чем меньше эта разница, тем меньше вероятность дефектов при пайке. Керамические корпуса обладали большей плоскостностью, она также улучшалась с уменьшением количества выводов. Этот параметр тем более критичен, чем более высокотемпературный припой используется при пайке. Второй этап – монтаж на печатные платы (FR-4 и полиимид) и термоциклирование. Электрические соединения на плате и внутри тестового BGA-корпуса были организованы таким образом, чтобы образовать несколько групп последовательных соединений (англ. daisy chain). В каждой из этих групп контролировалось наличие нарушения соединений по критерию превышения сопротивления в 1 кОм на более чем 1 мкс. Данный критерий определён в IPC-SM-785, однако он не является достаточным, так как даже полностью треснувшее соединение может не выходить за указанное пороговое значение из-за поджима контакта за счёт соседних выводов [4].

Из-за большой разницы КТР керамики и FR-4/полиимида CBGA-корпуса давали сбой раньше, чем пластиковые. Также более ранние сбои показывали пластиковые корпуса с полным заполнением массива выводов, в отличие от корпусов с периферическим заполнением, так как под кристаллом возникает локальный рост несоответствия КТР корпуса и платы и именно там возникали первые сбои в соединениях.

Среди результатов отмечается влияние температуры стеклования материала печатной платы на надёжность для расширенного температурного диапазона. FR-4 показывал в среднем более слабые результаты, чем полиамид. Подтверждение данного результата есть и в статье [6]: использование печатной платы FR-5 (с Tg ~ 170 oC и КТР ~ 13 ∙ 10−6 K−1) обеспечивает четырёхкратное увеличение надёжности по сравнению обычным FR-4 для корпуса SON-типа.

Стоит отметить, что КТР печатной платы может отличаться даже в пределах платы и зависит от её топологии. В статье [6] приводится широкий диапазон значений от 12 до 24 ∙ 10−6 K−1. Там же есть интересные данные (таблица 1) по зависимости надёжности PBGA от диаметра шарика, контактных площадок (КП) на плате (NSMD-типа) и основании микросхемы (SMD-типа). Их анализ выявляет следующие закономерности:

- Увеличение диаметра шарика при прочих равных увеличивало количество выдерживаемых термоциклов на ~20-30%.

- Увеличение диаметра КП только на стороне печатной платы снижает надёжность, так как уменьшается высота шарика. Однако при одновременном увеличении диаметра площадки на основании PBGA потери надёжности, связанные с уменьшением высоты, компенсируются улучшением площади связи, и общий эффект становится положительным.

- Максимальная надёжность была получена, когда диаметр КП на плате был несколько меньше, чем на основании микросхемы. Автор ссылается на аналогичный результат, полученный в другой работе. К сожалению, нет сравнительных для случая с большим диаметром шарика.

В статье [7] экспериментально показано увеличение количества выдерживаемых термоциклов с уменьшением толщины керамического основания корпуса. Ознакомиться с предшествующей статьей одного из авторов с описанием модели процесса мне не удалось, но общие соображения такие: чем тоньше корпус, тем меньше он сопротивляется растягивающей силе, тем меньше нагрузка на выводы.

Скорость смены температуры влияет на преимущественное место возникновения дефектов в соединений – при быстром (когда возникают локальные напряжения) это со стороны корпуса, при медленном (когда система успевает прийти в тепловое равновесие) – со стороны печатной платы. Для расширенного температурного диапазона наибольшее количество отказов керамических корпусов CBGA было в соединении корпуса (63Sn37Pb) и шарика (90Pb10Sn). Итак, основные очевидные закономерности, экспериментально подтверждённые ещё в 1995 году, для надёжности BGA-компонентов определяются тепловым расширением и заключаются в следующем:

- Чем больше корпус и количество выводов, тем меньше надёжность.

- Выводы, максимально удалённые от центра, наиболее уязвимы к разрушению. Для пластиковых BGA-корпусов, кроме того, уязвимы выводы в зоне расположения кристалла

- Керамические корпуса на печатной плате из текстолита показывают низкую надёжность. Кроме того, они не так хорошо выравниваются при пайке (так как обладают большей массой) и более чувствительны к количеству и качеству нанесения паяльной пасты, что усложняет постановку процесс надёжного монтажа компонентов.

Лирическое отступление. Использование печатных плат на основе LTCС-керамики сняло бы проблему несоответствия КТР. Возможно, это одно из направлений развития РЭА для космоса, которое приведёт к снижению стоимости таких печатных плат.

Зачем использовать керамические корпуса? Этого вопроса касался BarsMonster в одной из статей. Про то, что в пластике перемычки поддерживаются по всей длине компаундом, с одной стороны, логично, но с другой несоответствие КТР материалов пластикового корпуса (компаунд, кремний, текстолит, металлическая перемычка) создаёт большое количество проблем в расширенном диапазоне температур. Дополнительными аргументами в сторону использования керамических корпусов являются близкое к кремнию значение КТР, высокая теплопроводность, широкой температурный диапазон (что важно и для процесса сборки), более высокая гидрофобность, более простой в освоении техпроцесс герметизации.

На Spirit и Opportunity использовались именно керамические корпуса, но не CBGA-типа, а CCGA-типа (рис. 1): в них шарики заменены на столбики (иногда армированные медной спиралью), которые способны выдерживать большие нагрузки (вот здесь приводятся данные, что увеличение высоты в 2 раза снижает механическое напряжение и деформации на 30%). Несмотря на то, что эти миссии с успехом выполнили и даже перевыполнили свои задачи, стоит отметить, что производительные процессоры в CCGA-корпусах находились в блоке с контролируемой температурой. В статьях [8, 9] представлено сравнение CCGA и соответствующего ему PBGA в различных условиях. У CCGA-560 после 1075 термоциклов –50/75°C произошло первое разрушение контакта на стороне корпуса (для монтажа использовалось повышенное количество паяльной пасты, что улучшило надёжность соединения на стороне платы, см. рис. 2 и 3), в то время как в PBGA-560 за 2000 циклов сбоев не было обнаружено.

Для того, чтобы уменьшить нагрузку на выводы BGA-корпусов (в том числе в результате воздействий механических факторов), применяется несколько методов: фиксация по углам (англ. corner-staking), компаундирование пространства между корпусом и платой (англ. underfill). Однако результаты испытаний в [9] показывают, что такая технология не только не устраняет проблему, но может, наоборот, только ухудшать устойчивость конструкции к воздействию смены температур (рис. 4).

Испытывался также корпус CCGA-717 с армированными столбиками меньшего диаметра [9]. По сравнению с CCGA-560 с неармированными выводами он показал большую устойчивость к термоциклированию: после 950 циклов -55/100 oC электрических отказов не было, но дефекты на выводах уже начали образовываться (рис. 5). В открытом доступе также есть результаты успешных испытаний CCGA-472 от лаборатории Aeroflex по стандартам NASA.

В статье [5] представлены результаты исследования влияния финишного покрытия печатной платы на надёжность BGA-компонентов. Было отмечено, что для ENIG, в отличие от HASL и OSP, для которых были характерно вязкое разрушение выводов, некоторые выводы демонстрировали хрупкое разрушение выводов. Стандарт IPC-9701A, описывающий методологию испытания надёжности паяных соединений, запрещает использование иных покрытий печатной платы, кроме HASL, OSP и IAg, во избежание влияний интерметаллидов (также, к слову, стандарт рекомендует использовать контактные площадки NSMD-типа с отступом маски). В рамках специальных исследований [10, 11] проблемы использования ENIG в качестве финишного покрытия не удалось обнаружить каких-либо закономерностей и, таким образом, снижение надёжности соединения является трудно предсказуемым событием. Видимо, по этой причине, в стандарте и не рекомендуется использовать такой финиш. К слову, в качестве альтернативного покрытия, среди прочих, рассматривалось покрытие ENEPIG, которое показало хорошие результаты (

в оригинале

– «performed very well and requires more testing»).

В таблице 2 сведены данные экспериментов по исследованию надёжности компонентов BGA-типа, анализ которых указывает на наличие некоторых закономерностей (например, снижение толщины керамического основания значительно снижает нагрузку на выводы). Эти данные могут выступать лишь как ориентир при проектировании, критерий надёжности – эксперимент для конкретной конструкции и технологии сборки. В конце статьи [9] даются ценные рекомендации по использованию BGA-компонентов на основе обобщения опыта NASA от человека, который занимается надёжностью BGA-компонентов с 1995 года. Вот некоторые тезисы:

- Большинство PBGA-корпусов обеспечивают достаточную надёжность для миссий с ограниченными перепадами температур (например, контролируемая температура в корпусе модуля). При большой длительности миссии корпуса с большим количеством выводов (более 500) должны подвергаться испытаниям.

- Керамические BGA-корпуса с небольшим количеством выводов (менее 400) могут удовлетворять требованиям надёжности для краткосрочных миссий с ограниченными перепадами температур, но для долгосрочных миссий должны проходить квалификационные испытания даже в случае пониженных требований к перепаду температур. Для корпусов с большим количеством выводов (более 500) необходимы испытания во всех случаях.

- Использование компаунда типа «underfill» не рекомендуется для CCGA из-за высокого зазора между корпусом и печатной платой. В случае же использования, КТР компаунда должен быть близким к КТР печатной платы (нагрузки в плоскости) и выводов (нагрузки в направлении оси Z), кроме того необходимы индивидуальные испытания для каждого случая применения.

- В случае необходимости повышения устойчивости к механическим воздействиям фиксация по углам (англ. corner staking, edge bonding) более предпочтительна для CCGA- и CBGA-корпусов по сравнению с технологией «underfill». Однако и тут можно ухудшить надёжность неправильно подобранными материалами.

Есть и другие данные: в одной из презентаций JAXA говорится, что его использование для CBGA-корпусов увеличивает количество циклов до возникновения сбоя в среднем в 1,7 раз. Чаще всего компаунды типа «underfill» применяется в корпусах CSP-типа, где основная задача – в габаритах, максимально близких к размеру кристалла, обеспечить переход между низким КТР кремния и КТР печатной платы. Для BGA-компонентов, как уже было сказано, необходимо проведение испытаний в каждом конкретном случае (без возможности переноса результатов даже при изменении одного из параметров, в том числе технологического) в соответствии с моделью внешних воздействующих факторов.

Какое количество термоциклов должен выдерживать корпус? Безусловно, это зависит от модели воздействующих факторов. При оптимизированной технологии сборки обобщенному критерию надёжности в отсутствии отказов в течение 500 циклов -60/125 оС удовлетворяют многие типы корпусов (см. таблицу 2). Однако «не термоциклированием единым», корпус не должен накапливать влагу, должен обеспечивать низкое тепловое сопротивление, должен обеспечивать стойкость к механическим воздействующим факторам и т.д. И по полному списку критериев у керамических корпусов надёжность статистически выше. Производители ЭКБ для космической аппаратуры, такие как Aeroflex и MSK, выпускают свои микросхемы именно в керамических и металлостеклянных корпусах. Да, для исполнения BGA-типа монтаж на текстолитовые печатные платы создаёт проблемы из-за несоответствия КТР, поэтому приходится изобретать способы повышения надёжности соединений – снижение толщины основания, использование столбиковых выводов, компаундирование и т.д.

Важно понимать, что дело не в технологии корпусирования в общем, а в том, соответствует ли конкретная микросхема требованиям надёжности и стойкости к воздействующим факторам. Можно использовать и коммерческую микросхему в пластиковом корпусе, если она пройдёт полный цикл испытаний. При этом успешные испытания не будут означать, что «такая же» микросхема с другого завода-изготовителя или даже из другой партии будет удовлетворять требованиям надёжности. В этом отличие надёжной ЭКБ, которое и заложено в цене — изготовитель берёт на себя затраты на испытания. Тот же 3D PLUS проводит отбор микросхем в пластике для некоторых своих микросборок, но стоят такие изделия уже на порядок дороже. Другой путь — это выполнение испытаний и отбора на стороне потребителя. Это может быть оправдано, если нужная функциональность не реализована в надёжном исполнении, или если если модель внешних воздействий и требования надёжности для целевой миссии значительно ниже, чем типовые на рынке надёжной ЭКБ.

Запрос на снижение массы космических аппаратов (прежде всего, развитие малоразмерных КА) толкает производителей выпускать надёжные ЭКБ в пластиковых корпусов, на рынке уже есть решения (кроме того, они заявляются и как бюджетные). Возможно, в ближайшем будущем количество надёжного, сертифицированного для космоса пластика будет расти, обеспечивая нужды околоземных миссий с низкими орбитами, а керамические корпуса пересядут на LTCC печатные платы для того, чтобы бороздить глубинный космос.

Литература

[1] Reza Ghaffarian, “BGAs for High Reliability Applications”, 1998. [2] Reza Ghaffarian, “Ball Grid Array Reliability Assessment for Aerospace Applications”, 1997 [3] Reza Ghaffarian, “Reliability and Failure Analyses of Thermally Cycled Ball Grid Array Assemblies”, 1998 [4] Reza Ghaffarian, “Reliability of BGA Packages for Highly Reliable Applications and Chip Scale Package Board Level Reliability”, 1997 [5] Reza Ghaffarian, “Assembly Reliability Of BGAs And Effects Of Boards Finish”, 1998 [6] Jean-Paul Clech, ”Solder Joint Reliability Of CSP Versus BGA Assemblies”, 2000 [7] Raj N.Master, Gregory B. Martin, etc. “Ceramic Ball Grid Array for AMD K6 Microprocessors Applications”, 1998 [8] Reza Ghaffarian, “Effect of Area Array Package Types on Assembly Reliability And Comments on IPC-9701A”, 2005 [9] Reza Ghaffarian, “CCGA packages for space applications», 2006 [10] F.D.Bruce Houghton. “ITRI Project on Electroless Nickel / Immersion Gold Joint Cracking”, 2000 [11] F.D.Bruce Houghton. “Solving the ENIG Black Pad Problem: An ITRI Report on Round 2”, 1999

Нижний подогрев для пайки bga

Для уменьшения времени воздействия на плату высоких температур используется подогревать плат. Рекомендуем моноблочный подогреватель печатных плат СТМ 10-6. Стабильное поддержание заданной температуры на всей площади нагревательного элемента способствует равномерному прогреву всей motherboard (зависит от модели подогревателя). И ещё одно из преимуществ перед другими термостолами, это удобная универсальная система креплений.

Термостол СТМ 10-6

Флюс для BGA

| Interflux IF 8300-6 | Interflux IF 8300-4 |

Одним из ключевых факторов для проведения успешного реболлинга является правильно подобранный флюс. Именно от его свойств зависит то, как шарики «приклеятся» к чипу до прогрева, будет ли он вскипать и пениться во время прогрева, и нужно ли будет его смывать после монтажа чипа на плату.

Поэтому флюс для BGA — это самый качественный и дорогой тип флюса. Использование других флюсов — крайне нежелательно и может привести к негативным результатам при восстановлении.

Флюс для пайки bga

На маркете представлено огромное количество производителей флюсов. В Bgacenter применяется широко распространенный FluxPlus. Следует обращать внимание на дату изготовления и срок годности флюса. Преимущества флюс-геля:

- без отмывочный (многие мастера рекомендуют всё равно отмывать);

- удобный дозатор, отсюда высокая точность дозирования во время паяльных работ;

- не выделяет неприятных запахов;

- обеспечивает хорошее растекание припоя по основному металлу, тем самым снижает поверхностное натяжение расплавленного припоя.

FluxPlus

Термовоздушная паяльная станция

Назначение станции Quick 861DE ESD Lead – пайка (демонтаж и монтаж) BGA микросхем и SMD компонентов. Преимущества этой станции:

- три режима памяти СН1, СН2, СН3;

- высокая производительность “по воздуху”, Quick 861DE подойдет для пайки плат и телефонов и ноутбуков;

- стабильность температуры.

Что бы можно улучшить в конструкции станции, это регулировка температуры не кнопками, а вращающимися регуляторами, как на Quick 857D (W)+.

Quick 861DE ESD Lead

Что такое микросхемы BGA

В зависимости от назначения и устройства микросхемы бывают разного размера, что в свою очередь влияет на диаметр и шаг шариков.

Например, мост от материнской платы компьютера и процессор от смартфона отличаются колоссально (еще меньше разве что шарики от процессора к подложке).

Так же BGA микросхемы часто покрывают компаундом в целях охлаждения, защиты от влаги и механического воздействия, однако при этом получается намного сложнее сделать замену такой микросхемы.

Паяльник для пайки

PS-900 METCAL – индукционная паяльная система. Мощности паяльника 60 Вт вполне достаточно для работы с многослойными платами современной электроники. Опыт работы инженеров по ремонту телефонов именно с этим паяльником – 4 года. Какие отличительные особенности у PS-900:

- нет необходимости в калибровке,

- большой выбор наконечников,

- надежность станции, расходным материалом является индуктор. При ежедневной интенсивной пайке, замена индуктора в среднем 1 раз в 10 месяцев.

Паяльник для пайки

Что нужно для организации пайки

Необходимость в этой процедуре возникает в случаях, когда требуется заменить сгоревшую микросхему, предварительно выпаяв её с посадочного места. Ещё один вариант необходимости в таких операциях – самостоятельное изготовление печатных плат, содержащих корпуса BGA типа.

Для работы по методу BGA потребуется следующий инструмент и материал:

- паяльная станция, оснащённая термофеном;

- удобный в обращении пинцет;

- специальная паяльная паста и фирменный флюс;

- трафарет для нанесения паяльной пасты с учётом дальнейшего позиционирования корпуса;

- липкая лента или экранная оплётка для удаления припоя.

В отдельных случаях для этих целей может использоваться специальный отсос, позволяющий удалить старый припой.

Для качественной пайки BGA-корпусов очень важна предварительная подготовка посадочного места (его ещё называют «рабочей областью»). Достичь требуемого результата поможет знакомство с основными технологическими особенностями этого процесса.

Микроскоп бинокулярный

Для начинающего мастера по ремонту телефонов хорошим вариантом будет микроскоп СМ0745. Бинокулярный микроскоп с фокусным расстоянием 145 мм (при установке рассеивающей линзы Барлоу). Назначение системы линз, увеличение фокусного расстояния при сохранении рабочей зоны.

Преимущество СМ0745:

- Плавное увеличение, достигается использованием кремальеры.

- Линзовая система изготовлена из стекла, а не из пластика.

- Возможность укомплектовать голову микроскопа разными столиками и штативами.

- Увеличение до 45Х.

Микроскоп для пайки плат

Качество пайки

После выполнения паяльных работ необходимо убедиться, что пайка bga выполнена качественно. Контроль осуществляется несколькими способами:

- Визуальный.

- Измерительный.

- Включением устройства.

- Подключением к ноутбуку и проверке в 3uTools.

Подробно о методиках проверки, читайте в следующем материале. Например при диагностике цепи заряда iPad Air, подключением платы к ЛБП, при исправном TRISTAR потребление тока должно быть не более 0,07 Ампер.

Очистка и обработка флюсом

Для соблюдения технологии пайки корпусов BGA в домашних условиях необходимо ознакомиться с особенностями подготовки посадочного места к работе. При этом следует исходить из того, что в зоне пайки не должно оставаться даже микроскопических остатков удалённого припоя. Для выполнения этого требования удобнее всего воспользоваться качественным BGA флюсом, изготовленным на основе спирта и небольшого количества канифоли.

Но прежде необходимо избавиться от крупных частиц припоя, нередко остающихся в посадочных отверстиях или между контактными площадками (дорожками). Для этого удобнее всего воспользоваться медной экранной оплёткой, накладываемой на очищаемую зону и прогреваемую не очень мощным паяльником.

Нанесение спиртоканифоли

Для окончательной очистки от всего постороннего «мусора» подойдёт разведённая на спирту жидкая канифоль, которая сначала наносится на зону пайки, а затем прогревается обычным паяльником. По завершении сборки остатков припоя площадка для микросхемы тщательно промывается тем же спиртом или любым подходящим для этих целей натуральным растворителем.

Плата и микросхема после отмывки