Расшифровка стали У8

В состав У8 входят следующие компоненты:

Это основные составные части, кроме, них в этом сплаве присутствуют никель, марганец и другие.

У8 относят к инструментальным углеродистым сталям. Свойства сплава, которые обеспечивают входящие в его состав вещества позволяют производить из него инструмент, который может работать в условиях, когда режущая кромка не перегревается.

Как правило, такой материал применяют для производства ручного резьбонарезного инструмента – комплектные метчики, плашки для ручной работы и пр. Кроме того, из этой стали с успехом производят инструмент для обработки древесины.

Среди отечественных аналогов стали У8 можно назвать У7 и У10. в число зарубежных аналогов можно отнести 1080, 1070. Их часто применяют для изготовления мечей. А для производства ножей применяют 1095.

Но есть ещё одна сфера использования этого материала – изготовление клинкового оружия, в частности, ножей для выживания, пользующихся большим спросом у туристов, охотников, рыбаков.

По сути, сталь этой марки можно смело назвать классикой жанра.

Наличие углерода в её составе обеспечивает высокую твёрдость и соответственно качество заточки, то есть, нож длительное время сохраняет свою остроту. Кроме того, ножи для выживания, выполненные из стали У8, могут выполнять и другие роли, например, ломика или топора. С помощью такого ножа можно выполнять простейшие монтажные операции, например, вскрытие люка.

Лучшие марки стали для ножей

В зависимости от процентного содержания углерода в сплаве, сталь разделяют на три вида: высокоуглеродистая, среднеуглеродистая, низкоуглеродистая. Если при этом сплав содержит другие химические элементы, она называется легированной. Если процентное содержание легирующих элементов, изменяющих ее свойства, составляет от 10 до 50, сталь является высоколегированной. Поскольку при добавлении в сплав стали химических элементов ее состав способен изменяться, это говорит о том, что, при повышении некоторых качеств стали, остальные могут изменяться не в лучшую сторону. Поэтому, сложно однозначно сказать, какая из марок стали является лучшей. Скорее, наилучшие характеристики ножа зависят от качества термообработки клинка, технология которой у разных производителей различается.

У8 – классическая ножевая сталь

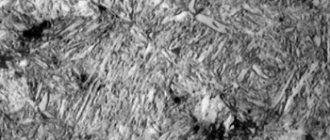

Марку У8 относят к эвтектоидным сталям. То есть, наличие чистого углерода, равно тому, который находится в цементите перлита. Это обозначает что в составе стали отсутствуют вторичные карбиды. Это привело к появлению ряда тонкостей, возникающих при работе со сталью У8 и ее аналогами.

К примеру, в составе У8 их отсутствие гарантирует наличие однородной структуры, стали этого типа хорошо обрабатываются сваркой ковкой. Именно поэтому эти сплавы входят в состав дамасских сталей. Но, необходимо помнить и о том, что отсутствие карбидов усложняет процесс термической обработки. В частности, изменение оптимальной температуры закаливания на несколько градусов, приводит к снижению механических свойств, а именно прочности и вязкости.

Важное значение придаётся и предварительной термообработке. Ее задача оптимизировать структуру непосредственно перед закалкой. Надо отметить, что стали марки У8 и ее аналоги обладают низкой прокаливаемостью и в следствие очень чувствительны к длительности времени задержки охлаждения.

В 1997 в нашей стране был разработан и введен в действие ГОСТ Р 51015-97. Он разделяет все ножи на две большие группы:

К первой группе относят изделия, которые применяют для работы с хлебом, овощами. Ко второй группе относят ножи, предназначенные для обработки мяса. В эту же группу входят изделия, предназначенные для туристов и пр.

В этом же документе определён материал, из которого производят ножевую продукцию – это У8А или У10А. Индекс «А» обозначает, что это стали повышенного качества, в них понижено содержание фосфора и серы. В качестве заготовок применяют прутки и полосы из сталей У8А.

ГОСТ определяет, что твёрдость поверхности должна быть на уровне 49 по HRC, но вместе с тем допускается и производство ножей с твёрдостью поверхности 41,5 HRC.

Стали группы У8 позволяют выдержать параметры, определённые в ГОСТ Р 51015-97.

Бесспорно, кроме, описанного материала допустимо и применение других стальных сплавов, например, 40Х13 или 65Х13. Использование этих сплавов позволяет получить ножи с высокой прочностью и стойкость коррозии. Но использование сталей подобного рода позволяет получением продукции у которой, высокая прочность, стойкость к затуплению, разумеется, при использовании ножей по назначению. Но при резком ударном воздействии возможно получение сколов или трещин на теле клинка. Наличие большого количества легирующих элементов может привести к повышению хрупкости клинка.

Читать также: Плавильные печи для металла

Ножи, выполненные из семейства У8 практически не имеет легирующих компонентов, в ГОСТ определено то, что наличие хрома не должно превышать 0,2%, никеля и меди не более 0,25%

Плюсы

К плюсам стали марки У8, которая определена ГОСТ Р 51015-97, как основная для производства хозяйственных и бытовых ножей, можно отнести следующее – после проведения термической обработки, она приобретает достаточную прочность и твёрдость поверхности, достаточной для обеспечения остроты ножа на длительный срок эксплуатации. Острие клинка можно относительно легко заправить, то есть для этого можно использовать обыкновенные абразивные бруски. Такой нож сложно сломать при ударе.

Минусы

Но несомненный минус – низкая стойкость к воздействию коррозии. Другими словами, ножи, произведенные из У8 требуют постоянного ухода. То есть, после работы лезвие необходимо протереть насухо, а лучше нанести слой защитного средства, например, какого-нибудь масла.

98 Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме. Закалка 780-800 °С, вода Расшифровка марки стали У8А: буква У говорит о том, что перед нами инструментальная нелегированная сталь, а буква А – о том, что это высококачественная сталь, в которой присутствует углерод в количестве 0,8%. Инструмент из стали У8А и его термообработка: круглые пилы изготовляют из сталей 85ХФ, 65Х, У8А, ШХ6. Весь деревообделочный инструмент, изготовляемый ковкой или штамповкой, перед механической обработкой подвергается отжигу. Для нагрева пилы загружаются в печь, имеющую требуемую температуру. После прогрева закаливают в масле в вертикальном положении. Когда пила охладится примерно до 300-400°, её вынимают и зажимают между двумя закалочными плитами до окончательного охлаждения. Тонкие пилы можно закаливать между полыми, хорошо охлаждаемыми закалочными плитами. Для отпуска пилы сжимают струбцинами и в таком положении помещают в печь, нагретую до температуры 450-500°, и выдерживают 1,5-3 часа. Для лучшего выпрямления пилы во время отпуска производят подтяжку болтов струбцины, вынув её на короткое время из печи. Требуемая твёрдость Rc = 40-42. Для изготовления цанговых патронов, согласно указаниям ГОСТ, также применяется сталь У8А. Кроме этой стали на заводах применяют также стали У7А, У10А, 65Г, 4ХС, 9ХС и в отдельных случаях малоуглеродистую сталь с последующей цементацией. Твёрдость рабочей (зажимной) части цангового патрона Rс = 58-62, а пружинной части (хвостовика) Rc=40-45. В цементованных цангах твёрдость можно соответственно повысить на 2-3 единицы. В цанговых патронах из углеродистой стали указанное сочетание твёрдости достигается закалкой рабочей части в воде с последующим охлаждением в масле всего патрона. Выдержка в воде для цанги внутреннего диаметра 5-8 мм равна 2-3 сек. Цанговые патроны из легированной стали закаливают в масле полностью, а затем пружинную часть отпускают в соляной или свинцовой ванне до требуемой твёрдости. После этого цанговые патроны проходят общий отпуск в масляной или селитровой ванне при температуре 200-300° в зависимости от технических условий, указанных в чертеже. Для удобства последующего шлифования и во избежание коробления отверстия прорез в цанге делают не полностью, а оставляют перемычку толщиной не менее 2-3 мм и без острых углов. Если при закалке перемычка треснет, то следует после отпуска электросваркой заварить трещину с последующей зачисткой. После окончательного шлифования перемычки разрезаются и цанги подвергаются разводке или сжатию в соответствующих приспособлениях.

Читать также: Единица ремонтной сложности оборудования это

97 Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме. Закалка 770-800 °С, вода Сечение до 10-12 мм. Закалка 800 °С, масло или раслав солей при 190 °С. Отпуск 160-200 °С Сечение до 8 мм. Закалка 800 °С, масло или расплав солей при 190 °С. Отпуск 380-480 °С * Сечение до 60 мм. Закалка 770 °С, вода или 5-10%-ный раствор NaCl. Отпуск 170 °С. Пружины. Изотермическая закалка 800 °С в расплаве солей с водой. Температура ихотермы 280-360 °С. Отпуск 280-360 °С Поверхностная закалка с индукционный нагревом. Отпуск 160-200 °С

97 Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе, 101-300 мм в яме. Закалка 770-800 °С, вода Сечение до 10-12 мм. Закалка 800 °С, масло или раслав солей при 190 °С. Отпуск 160-200 °С Сечение до 8 мм. Закалка 800 °С, масло или расплав солей при 190 °С. Отпуск 380-480 °С * Сечение до 60 мм. Закалка 770 °С, вода или 5-10%-ный раствор NaCl. Отпуск 170 °С. Пружины. Изотермическая закалка 800 °С в расплаве солей с водой. Температура ихотермы 280-360 °С. Отпуск 280-360 °С Поверхностная закалка с индукционный нагревом. Отпуск 160-200 °С Расшифровка марки стали У10А: буква У говорит о том, что перед нами инструментальная нелегированная сталь, в которой присутствует углерод в количестве 1%, а буква А на конце обозначения говорит о том, что это высококачественная сталь с минимумом вредных примесей. Инструмент из стали У7 и его термообработка: свёрла из углеродистой стали У10А охлаждают в воде до температуры 150-200° и затем переносят в масло. Свёрла из углеродистой стали диаметром до 8-10 мм закаливают в масле. Отпускают в масляной ванне при температуре 150-180° в течение 1,5-2 час. Твёрдость рабочей части свёрл из легированной и углеродистой сталей диаметром до 10 мм Rc = 59-63, свыше 10 мм Rc = 61-64. Лапки конусов в хвостовиках надо закаливать на твёрдость Rc = 30-45. Высокоуглеродистая сталь У10А, У12А применяется для изготовления несложных калибров небольших размеров для измерительных инструментов. Круглые плашки (лерки) для нарезки резьбы изготовляют из углеродистых сталей У10А и У12А и из легированных сталей 9ХС, ШХ15, ХВГ. Наилучшим способом нагрева плашек под закалку является нагрев в соляной ванне с предварительным подогревом путём многократного погружения в эту же ванну. Можно также производить нагрев и в камерной печи. Выдержка при температуре закалки во всех этих случаях должна быть наименьшая. При нагреве в камерной печи режущую часть присыпают чугунной стружкой или углём с содой для предохранения от обезуглероживания и окисления, а при нагреве в соляной ванне резьбу покрывают зелёным мылом или густой пеной, приготовленной из хозяйственного мыла. Охлаждение плашек из легированной стали производят в горячем масле с температурой 150-200°. Плашки из углеродистой стали диаметром менее 6 мм охлаждают в масле, а более 6 мм в воде (до потемнения) с переносом в масло. Охлаждение в масле плашек мелких размеров производят путем скатывания с противня, на котором их нагревают в камерной печи, или сбрасывания с приспособления при нагреве в ваннах. Отпуск плашек производят в масляной ванне и электропечах ПН31, Н15 или в печах лабораторного типа. Температура отпуска: для плашек, изготовленных из стали 9ХС, – от 200 до 240°, а для плашек, изготовленных из прочих марок сталей, – от 180 до 220°. Продолжительность выдержки при отпуске 3-4 часа. Контроль твёрдости производится на приборе РВ. Требуемая твёрдость Rc = 58-62. Твёрдость перемычек, противолежащих прорези, согласно ГОСТ 1679-42, должна быть в пределах Rc = 30-45. Отпуск перемычек производится путём нагрева их в свинцовой ванне или на сварочной точечной машине малой мощности. Однако наблюдением за эксплоатацией плашек с неотпущенными перемычками установлено, что случаи поломок плашек в этих местах весьма редки. Значительно больше брака получается от снижения твёрдости режущих кромок, при отпуске перемычек в малых размерах плашек. Продолжительность нагрева круглых плашек из углеродистой и легированной сталей под закалку приведена в таблице ниже.

Читать также: Как подключить электродвигатель от стиральной машины индезит

Марка: У11А метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, топоры, калибры простой формы и пониженных классов точности C 1,06 – 1,13 Диаграмма химического состава стали У11А Si 0,17 – 0,33 Mn 0,17 – 0,28 Ni до 0,2 S до 0,018 P до 0,025 Cr до 0,2 Cu до 0,2 Fe

Сталь у8 – это углеродистая инструментальная сталь, выпускаемая по ГОСТам 1435-99 и 1435-54. В ее составе находится углерод (от 0,76 до 0,83%), кремний (от 0,17 до 0,33%), марганец (от 0,17 до 0,33%), никель (не более 0,25%), сера (до 0,028%), фосфор (не более 0,03%), хром (до 0,2%), медь (до 0,25%). Аналогами стали у8 по основным характеристикам являются стали марок у7 и у10.

Сталь марки у8 применяется для изготовления различных инструментов, при эксплуатации которых не происходит нагревания, например, фрез, кернеров, отверток, боковых кусачек, накатных роликов, плоских и витых пружин, комбинированных плоскогубцев, деталей часовых механизмов, разнообразных слесарно-монтажных и деревообрабатывающих инструментов и т. д.

В маркировке углеродистой инструментальной стали на первом месте обязательно находится литера «у», означающая, что данная сталь относится к углеродистым. На втором месте располагается число, показывающее количество углерода, выраженное в десятых долях процента. Например стали у7, у8, у10 будут иметь в своим составе по 0,7%, 0,8% и 1% углерода соответственно. Так как в конце маркировки стали у8 не стоит литера «А», то она относится к качественным.

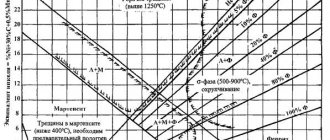

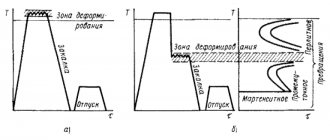

Для стали у8 подходит прерывистая закалка. Для ее осуществления нагретую деталь для охлаждения помещают в воду, а потом переносят в масло, где она окончательно охлаждается. Благодаря уменьшению скорости охлаждения в области мартенситного преобразования, удается снизить структурные напряжения. Закалка стали у8 производится при 780 °C, а отпуск – при температуре 400 °C. При этом получается материал с твердостью в 187 МПа.

Сталь у8 выпускается в виде полос кованых, круга горячекатаного, квадратов кованых, кругов кованых, листов и т.п. Востребованность этой марки стали объясняется ее достаточно низкой ценой в сочетании с высокой твердостью поверхностного слоя сплава. Однако показатели износостойкости у стали у8 низкие. Вследствие малой прокаливаемости (теплостойкости) не рекомендуется использовать стальу8 для создания инструментов сечением более 20-25 мм, а также деталей оборудования и машин, работающих непрерывно и нагревающихся до температур более 200°С. Логично, что и свариваемость при таких характеристиках также будет крайне низкой, поэтому сталь у8 не предназначена для создания сварных конструкций.

К положительным характеристикам стали у8 также относятся крайне низкая флокеночувствительность (не образуются внутренние трещины при обработке) и легкая обрабатываемость при нагревании.

предлагает широкий ассортимент стали у8, производящейся в виде кругов, полос, листов, лент и т. п. По всем возникающим вопросам вы можете проконсультироваться с нашими онлайн-консультантами.

Нож можно сделать из чего угодно

Сегодня, я хотел бы продолжить тему, посвященную доступному материалу, из которого можно достаточно быстро и легко сделать нож с хорошими характеристиками. Многих интересует вопрос, из чего можно сделать хороший нож, не прибегая к сложным технологиям. Об этом довольно подробно написано в этой статье. Здесь же мы постараемся дополнительно осветить некоторые подробности подходящего материала для ножей. Самое простое, это использовать старые сломанные кухонные ножи из нержавеющей стали. Ножи должны быть желательно советского производства, а не китайский ширпотреб. Из подобного обломка можно сделать неплохой нож с прекрасными режущими характеристиками.

Также хорошие ножи можно делать из быстрорежущей стали, которая используется в производстве ножовочных полотен для механических пил. Недостаток такого материала то, что он достаточно хрупкий и имеет свойство ржаветь. Но заточку держит неплохо.

Отличным материалом являются ножи для строгального станка по дереву. Этот металл очень хорошо обрабатывается и полируется. Строгальный нож обжигается паяльной лампой докрасна и потом остужается. После отжига металл можно спокойно пилить ножовкой, придавать форму, точить напильником. После того, как ножу придается окончательная форма, его нужно закалить, или в масле, или в воде. Но, к сожалению, ножи из этого металла тоже ржавеют.

Следующий металл, который мы рассмотрим – это обычный напильник. Из напильника очень легко сделать нож, без каких либо специальных станков. Берете напильник, хорошо его нагреваете опять же паяльной лампой докрасна и даете ему остыть. После этого он очень хорошо обрабатывается другим напильником, пилится ножовкой для придания желания желаемой формы. Далее опять производится закалка в масле или воде. Главное для того чтобы получить хороший нож из этого металла, нужна грамотная термообработка. Ненужно расковывать этот металл. Просто обжигаем, точим, опиливаем, снимаем лишний металл ручным инструментом или на наждаке. И получаем довольно неплохой нож.

Также бюджетный нож можно сделать из обыкновенной ножовки по дереву. Тоже очень легко обрабатывается, очень упругая сталь. Можно приспособить, например, для изготовления кухонного ножа, который будет хорошо резать и хорошо держать заточку.

Автомобильная рессора тоже хорошо годится для изготовления ножей. Единственно, чем плоха рессора, это то, что ее надо расковывать и грамотно проводить термообработку. Это довольно трудоемкая задача. Но если соорудить самодельный горн у себя на участке, то можно сделать неплохой нож из куска рессоры. Или просто отнесите кузнецу, который за пузырь водки, раскует вам все, что угодно. Можно сделать нож из автомобильного клапана. Тоже получается хорошая нержавеющая сталь. Клапан нагревается до сильной температуры, расковывается на наковальне. Потом нужно сформировать лезвие и закалить его.

Очень хорошие ножи получаются из сверел больших размеров. Зажимаете сверло в тиски, нагреваете его до мягкого состояния, берете газовый ключи и начинаете потихоньку его раскручивать. После этого опять нагреваете и начинаете получившуюся деталь расковывать, придавая нужную форму. Напильником сверло точится, не будет. Все работы по формированию лезвия нужно делать на наждаке.

Нож можно сделать из пружинистой стали. Отжигать этот металл не нужно. Сразу из заготовки можно делать лезвие ножа . Обычным сверлом эта сталь не сверлится. Необходимо использовать победитовое сверло.

Теперь давайте поговорим о ржавчине, которая присутствует у большинства металлов. Если вы хотите, чтобы ваш нож не ржавел, его можно обработать серной кислотой или ортофосфорной кислотой.

В статье использован материал из видеоролика на ютубе

Химический состав

Примерное процентное соотношение компонентов для стали У7:

| C | Mn | P | S | Si | Cr | Ni | Cu | Fe |

| 0,65-0,74 | 0,17-0,33 | 0,17-033 | остаток |

В стали У7А примесей несколько меньше:

| C | Mn | P | S | Si | Cr | Ni | Cu | Fe |

| 0,65-0,74 | 0,17-0,28 | 0,17-033 | остаток |