Виды листовых резиновых пластин

Основополагающим документом для производителей листовой резины является ГОСТ 7338 –90. Этот документ действует в отношении резиновых пластин, которые предназначены для производства деталей, применяемых для уплотнения неподвижных соединений, предотвращающих трения между поверхностями деталей выполненных из металла. Кроме этого, детали, выполненные из резины этого типа должны воспринимать ударные нагрузки, которые могут возникать в машинах и механизмах, работающих в разных отраслях промышленности и строительства. В этом же документы определены типы резин и условия работы, для которых они предназначены. Так, маслостойкая резина имеет три степени твердости, и может работать при температуре от – 40, до +90 градусов Цельсия. Она должна сохранять работоспособность в средах, содержащих жиры, масла, эмульсии, инертные газы и пар.

ГОСТ определяет, что в зависимости от сферы применения и условия работы, выпускают три основных типа резины технической листовой.

Резина листовая маслобензостойкая

Резина листовая маслостойкая

Тепломорозокислотошелочестойкая листовая резина

- тепломорозокислотошелочестойкая (ТМКЩ);

- маслостойкая МС;

- маслобензостойкая МБС.

Пластина резиновая ТМКЩ сохраняет работоспособность в таких средах, как – водная, кислотная, щелочная и газовая. Ее допускается эксплуатировать, в зависимости от степени твердости от – 45 до +90 градусов Цельсия.

Маслобензостойкая (МБС) листовая резина может работать в масляной или в среде, в которой присутствуют углеводородные топлива. Диапазон рабочих температур составляет от -30 до +80 градусов Цельсия.

В форме листов производят еще несколько видов резины:

- вакуумная;

- силиконовая;

- губчатая.

Техпластина листовая губчатая

Силиконовая резина листовая Техпластина листовая вакуумная

Белая вакуумная резина марки 7889 отличается следующими параметрами – она невосприимчива к воздействию высокого давления и температуры, обладают высокой упругостью и одновременно она с успехом сопротивляется сжатию. Резина ваккумная, кроме листового исполнения может поставляться потребителю в виде рукавов, шнуров и пр. К вакуумной относят и цветную резину листовую вулканизованную. Кстати, разные цвета не несут никакой смысловой нагрузки. Такую резину производят исключительно из эстетических соображений. Силиконовая листовая резина – это материал, который производят, используя высокомолекулярные веществ, в которые входят кремний и некоторые органические вещества. По внешнему виду она неотличима от той, которую производят из обычного каучука. Но ее химическая формула позволяет ей работать в температурном диапазоне от -50 до +480 градусов Цельсия. Если температура среды не более +100 градусов, то можно сказать, что детали из этого сорта резины будут работать вечно. Кстати, работа в таких экстремальных условиях длительное время не отражается на ее эксплуатационных мастерских.

Губчатая (пористая) резина – по сути, это вспененный каучук, который может быть отформован в листы и пр. Промышленность выпускает несколько марок этой продукции, которые отличаются друг от друга плотностью и областями применения. Кстати, нередко пористую резину используют для творчества.

Пищевую листовую резину производят, руководствуясь требованиями ГОСТ 17133-83. Изделия из этого материала применяют для изготовления уплотнений, которые контактируют с пищевыми веществами. Техническая пластина может быть поставлена заказчику в виде пластин определенного размера или в виде рулонов.

Резиновые смеси

Изделия из резиновых смесей работают в различных климатических условиях и средах (воздух, вода, кислоты, щелочи, масла, топлива и др.).

Изготавливаются следующие группы:

– предназначены для изготовления различных уплотнительных и других изделий, работоспособных в среде воздуха, воды, слабых растворов кислот и щелочей концентрацией до 20% по объему (кроме уксусной и азотной кислот); вальцованные; (а – мягкие, б – твердые, в – повышенной твердости).

– предназначены для изготовления различных уплотнительных соединений и других изделий, работоспособных в контакте с маслами и топливом, вальцованные, (1 – ограниченной маслобензостойкости, 2 – средней маслобензостойкости, 3 – повышенной маслобензостойкости).

– предназначены для изготовления различных уплотнительных и других изделий, работоспособных в среде масел и топлив в районах с холодным климатом, вальцованные.

– предназначены для изготовления амортизационных, силовых деталей; вальцованные. Работоспособны: 1) в среде воздуха и в контакте с водой, слабыми растворами кислот и щелочей; 2) в контакте с маслами и топливами.

– резиновые смеси для изготовления полуэбонитовых и эбонитовых изделий, а также для обкладки валов и других изделий; вальцованные и каландрованные.

– резиновые смеси, применяемые для производства клеев.

– резиновые смеси, применяемые для ремонта в обувной промышленности.

Перечень товарных резиновых смесей по назначению и температурному интервалу работоспособности представлен в таблицах. Смеси резиновые невулканизованные товарные ТУ 2512-046-00152081-2003

| Условное обознач. группы резиновой смеси | Марка резины | Тип каучука | Твердость ед. Шора А (в пределах) | Условия работы | Техноло гические свойства | |

| Среда | Темпера турный интервал работоспо собности | |||||

| Резиновые смеси для различных уплотнительных и других изделий: | ||||||

| а) мягкая | ||||||

| Iа-8 Iа-11 Iа-11 Iа-11 Iа-15 Iа-19 | Кз668-11 52-563-3 6А-2 Кз271-2 Кз651 7889 | СКИ-3 БНКС СКН-26 СКИ-3+ СКН-26мп СКИ-3НК | 35-65 35-65 35-65 35-65 35-65 35-65 | Воздух, вода, слабые растворы кислот и щелочей с концентрацией до 20% по объему (кроме уксусной и азотной кислот) | -25 до 70 -30 до 90 -30 до 90 -30 до 90 -40 до 70 -45 до 70 | Формуется Каландруется Формуется Формуется Шприцуется Формуется Каландруется Формуется |

| б) средней твердости | ||||||

| Iб-10 | Кз-161 | СКМС-30 РКМ-15+ СКИ-3 | 50-70 | -«»- | -30 до 70 | формуется каландруется шприцуется |

| Iб-13 | 15-Кз-712 | СКМС-30 АРКМ-15 | 50-70 | -«»- | -35 до 70 | -«»- |

| СКН-18+ СКН-26 | 55-70 | -«»- | -«»- | -«»- | ||

| Iб-15 | 6429 | СКМС-30 АРКМ-15 | 50-70 | -«»- | -40 до 70 | -«»- |

| Iб-19 | 15-Кз-140 | СКИ-3+ СКД | 55-70 | -«»- | -45 до 70 | -«»- |

| в) повышенной твердости | ||||||

| Iв-13 | 6190 | СКМС-30 АРКМ-15 +СКД | 60-80 | -«»- | -35 до 70 | -«»- |

| Ограниченной маслобензостойкости | ||||||

| а) мягкая | ||||||

| III-Iа 8 | Кз-901 | СКН-26+ СКМС-30 АРКМ-15 | 35-65 | В контакте с маслами и топливами | -25 до 70 | Формуется каландруется |

| б) средней твердости | ||||||

| III-Iб-12 | Кз-654 | Наирит или СКН-18см+ СКН-26см | 50-70 | -«»- | -30 до 100 | -«»- |

| III-Iб-12 | Kз-691 | наирит | 50-70 | -«»- | -«»- | |

| III-Iб-14 | Kз-693 | наирит | -«»- | -35 до 100 | -«»- | |

| III-Iб-17 | 15-Кз-900 | СКН-26см+ СКМС-30 АРКМ-15 | 50-70 | -«»- | -40 до 100 | -«»- |

| III-Iб-20 | НО-68-1 | СКН-26см+ наирит | 50-70 | -«»- | -45 до 100 | -«»- |

| в) повышенной твердости | ||||||

| III-Iв-12 | 1028 | СКН-26мп | 65-85 | -«»- | -30 до 100 | -«»- |

| III-Iв-14 | Кз-707 | наирит | 65-85 | -«»- | -35 до 100 | формуется |

| III-Iв-17 | 4326-1 | СКН-18см | 65-85 | -«»- | -40 до 100 | формуется каландруется шприцуется |

| III-Iв-20 | В-14тб | СКН-18см | 65-85 | -«»- | -45 до 100 | формуется, шприцуется |

| III-Iв-20 | 4410 | СН-18с | 70-85 | -«»- | -45 до 100 | |

| Средней маслобензостойкости | ||||||

| а) мягкая | ||||||

| III-2а-17 | Кз664 | СКН-26см+ СКН-18см | 35-65 | В контакте с маслами и топливами | -40 до 100 | формуется, каландруется |

| б) средней твердости | ||||||

| III-2б-12 | 7-57-5006 | СКН-26 | 50-70 | -«»- | -30 до 100 | формуется |

| III-2б-12 | 9831 | СКН-26см+ СКН-18см | 50-70 | -«»- | -«»- | -«»- |

| III-2б-14 III-3б-12 | Кз663 | СКН-26см+ СКН-18см | 50-70 | -«»- | -35 до 100 | Формуется, каландруется |

| III-2б-20 | Кз122 | СКН-26 | 50-70 | -«»- | -45 до 100 | Формуется, шприцуется |

| III-2б-20 | Тз-9012 | СКН-26см+ СКН-18см | 50-70 | -«»- | -«»- | Формуется, каландруется |

| в) повышенной твердости | ||||||

| III-2в-14 | 7-1023т | СКН-26см+ СКН-18см | 60-90 | -«»- | -35 до 100 | Формуется, шприцуется |

| Повышенной маслобензостойкости | ||||||

| а) мягкая | ||||||

| III-3а-17 | Кз664 | СКН-26см+ СКН-18см | 30-60 | -«»- | -40 до 100 | Формуется, каландруется |

| б) средней твердости | ||||||

| III-3б-12 | Кз663 | 50-75 | -«»- | -30 до 100 | -«»- | |

| в) повышенной твердости | ||||||

| III-3в-6 | 4004 | СКН-40с | 65-95 | -«»- | -20 до 100 | Формуется, шприцуется |

| III-3в-6 | 3825 | 65-95 | -«»- | -«»- | -«»- | |

| III-3в-6 | 3826т | СКН-26см | 65-95 | -«»- | -«»- | -«»- |

| III-3в-6 | Кз694 | СКН-40с | 65-95 | -«»- | -«»- | Формуется |

Технические характеристики листовой резины

Как уже отмечалось основные технические параметры листовой резины регламентированы в ГОСТ 7338-90. Кстати, в некоторых документах можно встретить ссылки на ГОСТ 7339 – 65, который уже не имеет силы.

Технические характеристики листовой резины

В частности, в нем определено, то что готовая продукция имеет следующие размеры:

- Листы ширина от 250 до 1350, длина от 250 до 1000 мм.

- Рулоны ширина от 250 до 1750, длина может достигать 10 000 мм.

- Толщина техпластины составляет от 1 до 60 мм.

- Удельный вес техпластины колеблется в пределах 1000 г на 1 куб. дм.

Технические характеристики вакуумной пластины дополнены следующими параметрами:

- Габариты техпластин, преимущественно квадратной формы, сосавляют 500х500, 600х600, 700х700 и пр.

- Она должна сохранять работоспособность при температурах от – 8 до +70 градусов Цельсия.

Вакуумную пластину производят в соответствии с требованиями ТУ 38105116-81. В форме листов или рулонов производят и специальную трансформаторную. Ее применяют при производстве трансформаторов и других устройств, применяемых в электротехнике. Технические требования к ней определены в ГОСТ 12855.

Силикон листовой: характеристики, цена,применение техпластин

При заказе от 50 000 руб. — эксклюзивный подарок (не откат и не взятка!),

это будет причиной стать нашим постоянным клиентом.

| Вес,кг | Цена,руб./пог. м. | Цена опт.,руб./пог. м. | |

| 1х1000 | 1,25 | 3 050 | 2 800 |

| 2х1000 | 2,50 | 4 550 | 4 100 |

| 3х1000 | 3,75 | 6 250 | 5 650 |

| 4х1000 | 5,00 | 7 550 | 7 180 |

| 5х1000 | 6,25 | 8 550 | 8 180 |

| 6х1000 | 7,50 | 9 050 | 8 200 |

| 8х1000 | 10,00 | 13 750 | 12 450 |

| 10х1000 | 12,50 | 15 750 | 14 300 |

| 1х1600 (мембрана) | 2,00 | 3 950 | |

| 2х1600 (мембрана) | 4,00 | 6 500 | |

| 3х1600 (мембрана) | 6,00 | 9 250 | |

| 4х1600 (мембрана) | 8,00 | 11 300 | |

| 5х1600 (мембрана) | 10,00 | 13 700 |

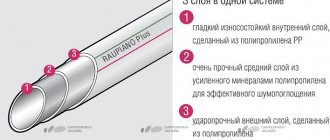

Силиконовые пластины сегодня востребованы практически везде. Рулонная силиконовая резина является качественным и безопасным материалом с отличными эксплуатационными свойствами. Она не имеет запаха, не токсична и обладает высокой тепло — и морозостойкостью, диапазон рабочих температур составляет от -60° С до +250° С.

Отличная устойчивость силикона к воздействиям окружающей среды, таких как озон, ультрафиолет, атмосферные осадки, колебания температуры, стойкость к воздействию растворов солей, спиртов, фенолов, минеральных масел, кислот и щелочей, перекиси водорода делает его идеальным материалом для применения в тех местах, где срок жизни материала является важным.

Из рулонной силиконовой резины легко изготовить большой ассортимент различных изделий.

Авиационные и автомобильные предприятия изготавливают и обширно применяют разнообразные виды защитных амортизационных и вибрационных прокладок и уплотнений для увеличения срока эксплуатации механизмов.

Благодаря особой прочности на разрыв силиконовые пластины широко используются в горнодобывающих, нефтеперерабатывающих и химических предприятиях при производстве уплотнений, шайб и прокладок, обладающих высокой сопротивляемостью деформирующей силе с минимальной деградацией с течением времени, сопротивляемостью гидролизу и окислению.

Низкая адгезия, не токсичность, абсолютная экологическая безопасность и легкость соблюдения гигиенических норм сделала применение силиконовой резины в рулонах незаменимой в пищевой, сельскохозяйственной и медицинской промышленностях.

Особые свойства силиконовой резины, например, устойчивость к вольтовой дуге, радиации, вакууму и электрическим полям, способствуют ее широкому использованию в электротехнике.

Долговечность изделий из силиконовой резины

| Температура (°С) | Долговечность |

| -50 — +100 | неограниченно |

| +120 | 10-20 лет |

| +150 | 5-10 лет |

| +205 | 2-5 лет |

| +260 | 3 месяца — 2 года |

| +316 | 1 неделя — 2 месяца |

| +370 | 6 часов — 1 неделя |

| +420 | 10 минут — 2 часа |

| +480 | 2-10 минут |

Обозначение листовой резины

Обозначения листовой резины

Для того чтобы потребители продукции этого класса могли спокойно ориентироваться в номенклатуре РТИ определен порядок обозначения готовой продукции. К примеру, запись пластина 2Н-1-ТМКЩ-С-5 обозначает, что перед заказчиком находится неформованный (Н) лист резиновый(1) пластины второго класса, средней степени твердость (С). ТМКЩ – марка пластины. Последняя цифра обозначает толщину листа.

Сфера применения листовой резины

Технические пластины, производимые в соответствии с требованиями ГОС 7338-90 нашли свое применение в различных отраслях промышленности – машиностроительной, авиационной, станкостроительной, пищевой, атомной и пр. Изделия из этого материала применяют при производстве изделий, применяемых в здравоохранении, спорте и пр.

Чаще всего листовую резину применяют для производства изолирующих и герметизирующих прокладок. Кроме того, ее применяют в амортизирующих устройствах и пр.

Пористая резина

Пористая резина, мягкая резина – это эластичный материал, который подразделяется на несколько типов в зависимости от основы (каучуки EPDM, SBR, NBR, CR — полихлоропрен), пор (замкнутые, сообщающиеся и смешанные). Свойства пористой резины зависят от того какими свойствами обладает полимерная основа, а так же от плотности, состава и структуры пор.

Размер пор изменятся от приблизительно 0,4 мкм, такая резина называется микропористой до 0,4 мм. Объем пор в общем составе резины, в зависимости от вида резины, может варьироваться от 20% до 80%.

По сравнению с монолитной, пористая резина имеет ряд преимуществ. Так, она обладает повышенной упругостью, мягкостью, высокими амортизирующими, шумовиброизоляционными свойствами.

Мягкая резина с равным успехом эксплуатируется как в тропическом климате, так и в умеренном. Резины EPDM и Неопрен CR можно использовать даже в районах крайнего севера.

Пористые резины, различные по по своим свойствам, могут использоваться в достаточно жестких средах и условиях:

- кислота, щелочь (EPDM, NEOPREN),

- высокие и низкие температуры(EPDM, NBR, NEOPREN),

- масло, бензин (NBR),

- растворители, вода, озон, УФ (NEOPREN).

Виды пористой резины

Пористая резина может называться по-разному: пенорезина, мягкая резина, губчатая резина, пористая техпластина, ячеистая резина. Этот материал изготавливается в нескольких видах:

- Техпластина пористая — для применения в строительстве, судостроении, машиностроении.

- Пористая техпластина пищевая — применяется там, где существует контакт с пищевыми продуктами.

- Техпластина вакуумная – служит для прокладки неподвижных соединений в том числе и в вакуумных установках.

- Мембранное полотно или техпластина резинотканевая – из нее как правило изготавливаются диафрагмы, прокладки и всевозможные плоские прокладки.

- Самоклеющаяся пористая резина – используется в автомобильной промышленности и как утеплитель для окон, дверных проемов и пр.

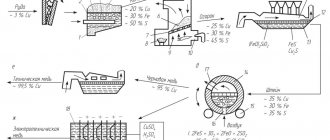

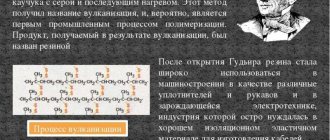

Производство пористой резины из каучука:

Суть данного процесса в пластикации каучука и добавлении в него всех ингредиентов входящих в рецепт. Исключение составляют лишь порообразователи. Эти вещества вводятся в общую массу компонентов в последнюю очередь.

Как правило, полученная смесь состоит из каучука на 80%. Пластичность этого компонента определяет качество пористой резины. Обычно производители стараются использовать натуральный каучук, поскольку если его заменить синтетическими каучуками, например, сополимерами бутодиена на основе нитрила акриловой кислоты или полимерами бутодиена дают в итоге низко прочные вулканизаторы. Чтоб этого не произошло в синтетические каучуки добавляется технический углерод.

Порообразователи – это вещества, которые разлагаются при более низкой температуре, чем температура вулканизации и выделяют газы. Тип пористой резины зависит от типа порообразователя, а так же от количества парообразующих органических или неорганических веществ которое может составлять от 2 до 30%.

В смесь ингредиентов порообразующие вещества добавляют при температуре 40-60 °С.

После того, как порообразующие вещества добавлены, приступают к обработке полученной смеси на шприц машине или на коландре. Происходит это при более низком температурном режиме.

Вулканизация проводится в условиях как постоянной, так и меняющихся температур. Высота температурного режима, а так же время процесса вулканизации зависит от толщины изделия, состава пористой резины, ускорителей и типа порообразующего вещества.

Современные технологии позволяющие варьировать химический состав смеси, пластичность каучука и вулканизации, дают возможность получать пористую резину с различными характеристиками. Она может быть мягкой и твердой, с различным диаметром пор и пр.

Вулканизация пены происходит в специальных формах, а после промывки пористую резину сушат и подвергают обработке.