Принцип работы

Для нарезания резьбы конструктивно предусмотрено переключение на специальный вал подачи. Управление им находится слева от работника на корпусе. Лимб переключения позволяет выбрать шаг резьбы в метрической, дюймовой системе. Форма определяется конфигурацией резца. Поперечной подачей регулируется диаметр, глубина обработки. Современные станки отечественного и зарубежного производства используют этот же принцип. Он считается наиболее надежным и производительным. Сокращает время операций ускоренная подача. По производительности ДИП 500 мало уступает современным аналогам, за исключением оборудования с ЧПУ.

За время выпуска станка ДИП 500 происходили некоторые модификации. Отдельные партии оборудования могут иметь отличную от стандарта длину станины, набор дополнительных приспособлений. Изменение коснулись и некоторых деталей механики. При эксплуатации это нужно учитывать. В случае ремонта допускается замена только на оригинальный аналог. Не рекомендуется приобретать запчасти сомнительного производства, либо выполненные условиях, не предназначенных для изготовления элементов механической части станка. Это снизит качество работы и может стать источником опасности для токаря. Самым критическим вариантом считается выход из строя станины. Достойно заменить ее или отремонтировать не получится.

Читать также: Мебельный шаблон кондуктор для сверления отверстий

Немалое внимание уделено и безопасности работника. Защитные кожуха над движущимися деталями, щиты ограждения

Система аварийной остановки в случае поломки, заклинивания.

Конструктивные особенности станка

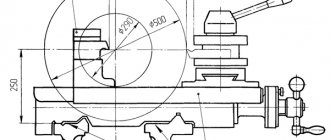

Станок ДИП-500 имеет обычную конструкцию для станков своего класса. Она устойчива к вибрациям и большим нагрузкам. Детали выполнены из чугуна.

Расположение органов управления

На передней панели находятся органы управления – пять рукояток, над которыми помещена специальная табличка с описанием положений рукояток и их режимов.

Они управляют включением и выключением двигателя, устанавливают шаг и направление резьбы, регулируют скорость вращения.

Передняя бабка

Служит для закрепления детали, придания ей вращения, с ее помощью регулируются все параметры обработки. Передняя бабка расположена слева от токаря.

Суппорт

Суппорт движется по станине между бабками и подает резец к детали, определяя скорость и шаг резьбы. Он может работать в двух режимах: ручном и механическом.

Фартук

Служит для перемещения каретки. Может работать как механически, так и вручную. На фартуке имеется еще один пусковой механизм, который также может включать станок, изменять вращение детали.

Передняя крышка фартука снимается, внутри него находится обгонная муфта.

Коробка подач

Коробка находится на передней бабке, она отвечает за управление передаточным механизмом. С ее помощью можно включить валы движения, установить параметры резьбы. Она обеспечивает нарезку метрической, дюймовой и модульной резьбы.

Задняя бабка

Находится справа от рабочего. Может перемещаться по станине посредством вращения рукоятки и редуктора. На ней крепятся инструменты для резьбы, изготовления отверстий, точно фиксируются детали.

Технические характеристики токарного станка 165

| Наименование параметра | ДИП-500(1д65) | 165 | 1м65 | 1н65 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение пиноли в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 12800 |

Список литературы:

Универсальный токарно-винторезный станок 165. Руководство по обслуживанию и уходу, Рязань, 1970

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Назначение и область применения модели

Станок предназначен для обработки твердых веществ: металла, пластиков, дерева, композитов. Представляет собой эволюционный продукт линейки ДИП. По мере развития производственных мощностей, СССР нуждался в оборудовании для обработки крупногабаритных деталей. Предыдущая версия станка ДИП 400 уже не отвечала новым требованиям и возникла необходимость в выпуске нужной техники для нужд страны. Одним из принципов при создании стала задача разработать универсальное изделие для выполнения всех необходимых операций. На ДИП 500 можно:

- Выполнять продольные режущие операции по наружной и внутренней поверхности тела вращения;

- Осуществлять обработку в поперечном направлении;

- Изготавливать деталь конусообразной формы;

- Выполнять операции по впуск изделий сложной конфигурации;

- Сверлить отверстия, делать их точную развертку;

- Делать резьбы метрические, дюймовый, модульные.

При использовании дополнительного оборудования, приспособлений, выполняется еще ряб специальных операций целевого назначения. Потенциал, заложенный разработчиками, позволил реализовывать его на протяжении десятилетий, успешно конкурируя с отечественными и зарубежными аналогами. Высокая надежность, прочность, точность необходима как для выпуска серийной продукции, таки для изготовления уникальных, штучных деталей.

На станке можно использовать широкий набор инструментов обработки: резцы из быстрорежущей стали, с напайками твердосплавных пластин, сверла, зенковки, развертки, резьбонарезные приспособления.

ДИП-50 Универсальный токарно-винторезный станок. Назначение, область применения

Универсальный токарно-винторезный станок модели ДИП-50 (1Д65) заменил устаревшую модель станка этой же серии 165.

Токарно-винторезный станок модели ДИП-50 (1Д65) предназначен для обработки деталей средних и больших размеров, в условиях единичного и мелкосерийного производства. На станке можно производить наружное и внутреннее точение, включая точение конусов, растачивание, сверление и нарезание резьб – метрической, модульной, дюймовой и питчевой).

Принцип работы и особенности конструкции станка

Технические характеристики и жесткость конструкция станины, каретки, шпинделя станка позволяют полностью использовать возможности работы на высоких скоростях резания с применением резцов из быстрорежущей стали или оснащенных пластинами из твердых сплавов при обработке деталей из черных и цветных металлов.

Суппорт станка имеет механическое перемещение верхней части, позволяющее производить точение длинных конусов. Точение коротких конусов также осуществляется движением верхней части суппорта.

Изменение величин подач и настройка на шаг нарезаемой резьбы осуществляются переключением зубчатых колес коробки подач и настройкой гитары сменных шестерен.

Суппорт имеет быстрое перемещение в продольном и поперечном направлениях, которое осуществляется от индивидуального электродвигателя.

Станок предназначен для обработки черных и цветных металлов с большими скоростями резания резцами из быстрорежущей стали и твердых сплавов.

Коробка подач закрытого типа обеспечивает нарезание стандартной резьбы. Точные резьбы нарезаются с применением сменных зубчатых колес, минуя коробку подач.

Изменение чисел оборотов шпинделя и скорости подачи суппорта осуществляются переключением зубчатых колес коробки скоростей и коробки подач при помощи рукояток.

Перемещение задней бабки и выдвижение пиноли выполняются вручную вращением маховичков.

Класс точности станка Н. Шероховатость обработанной поверхности V 6.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструмента при обработке как черных, так и цветных металлов.

Вид климатического исполнения — УХЛ4 по ГОСТ 15150—69.

Класс точности — Н по ГОСТ 8—82Е.

Основные данные о ДИП 300

Станок токарно-винторезной группы ДИП 300, как и похожая модель ДИП 200, начал выпускаться отечественной промышленностью в 30-х годах прошлого века и на протяжении нескольких десятков лет успешно использовался практически всеми машиностроительными заводами. Наибольшее распространение такие станки получили на предприятиях, выпускающих изделия из металла мелкими и единичными сериями.

Станок ДИП 300, как и его более усовершенствованная версия 1М63, обладает высокой надежностью шпинделя и каретки, что обусловлено особенностями его конструкции. При помощи этого станка можно выполнять такие виды операций по металлообработке, как точение конусов, растачивание, нарезание резьбы различного типа (метрические, дюймовые, питчевые, модульные), сверление, точение внутренних и наружных поверхностей.

На фото — шпиндель и коробка скоростей ДИП 300

Для работы на ДИП 300 используют резцы из быстрорежущей стали, отличающиеся повышенной прочностью. Именно такие резцы оптимально подходят для того, чтобы проводить обработку резанием деталей как из черных, так и из цветных металлов. В зависимости от характеристик обрабатываемого материала в качестве инструмента может использоваться резец с напаянными твердосплавными пластинами.

Важной особенностью станков данной серии является то, что верхние салазки их суппорта можно перемещать, это предоставляет возможность обрабатывать на таком оборудовании длинные конусные детали. Сам суппорт приводится в движение при помощи отдельного электродвигателя, что дает возможность перемещать его в продольном и поперечном направлении с высокой скоростью. Следует отметить, что такой возможностью обладало не все оборудование данной серии (в частности, не имел ее популярный токарный станок ДИП 200), что значительно увеличивало время обработки деталей.

Из основных характеристик данной модели токарно-винторезного станка стоит отметить следующие:

- Диаметр устанавливаемой заготовки может варьироваться в зависимости от выбранной схемы обработки: при установке над выемкой – 900 мм, над станиной – 700 мм, при обработке над суппортом – 350 мм.

- Высота центров – 315 мм.

- Технические возможности данного станка позволяют обрабатывать на нем заготовки, вес которых может составлять до 3500 кг.

- Характеристики шпинделя: диаметр отверстия – 105 мм; количество скоростей – 22 прямых и 11 обратных; частота вращения – 10–1250 об/мин (прямого), 18–1800 об/мин (обратного); мощность привода для обеспечения главного движения – 13 кВт.

- Пределы/число шагов для резьб различных типов: метрические – 1–224 мм, дюймовые – 28–0,25 ниток на дюйм, модульные – 0,25–56 модулей, питчевые – 112–0,5 питчей диаметральных.

- Максимальная величина перемещения резцовых салазок – 220 мм.

- Максимальная величина подачи: продольной – 1260 мм, поперечной – 400 мм.

- Технические характеристики электродвигателей, которыми оснащен станок: для обеспечения главного движения – 14/1450 кВт/об/мин, для быстрых перемещений суппорта – 1,1/1400 кВт/об/мин, для подачи СОЖ – 0,12 кВт.

- Скорость перемещения суппорта: продольного – 4,5 м/мин, поперечных – 1,6 м/мин.

- Величина максимально возможного перемещения пиноли задней бабки – 240 мм.

- Вес модели – 4,3 т.

Как видно из технических характеристик данного станка, он значительно превосходит по своим возможностям и техническому оснащению многие свои аналоги, в частности оборудование популярной модели ДИП 200.

Токарно-винторезный станок ДИП 200

- Токарный станок Дип 300 в России

Технические характеристики и принцип работы

Характеристики токарного станка:

- нормальная точность точения деталей;

- наличие дополнительных подпор позволяет точить детали большой длины;

- наибольший размер обрабатываемой детали – 100 см, над суппортом – 60 см;

- максимальная масса заготовки – 5000 кг;

- оборудование работает за счет 4-х электродвигателей разной мощности;

- охлаждение и смазка производятся с помощью двух насосов;

- суппорт может перемещаться как вдоль, так и поперек в ускоренном режиме;

- смена зубчатых колес позволяет точно настраивать величину шагов резьбы.

Основным рабочим моментом является резание детали во время ее вращения в патроне или центрах. Режущий инструмент может передвигаться при помощи вспомогательного движения подачи.

Поперечная подача регулирует глубину обработки. Конфигурация резца определяет форму детали.

Описание

Станок ДИП-500 — это оборудование токарной группы, являющийся универсальным, его возможно использовать в различных сферах промышленности для токарных операций для изготовления продукции. С его помощью существует возможность выполнять вышеизложенные работы с нормальной точностью (Н) и высокой производительностью. За все время эксплуатации станок зарекомендовал себя высокой надежностью благодаря качеству изготовления и простотой в обслуживании, а также не требовал к себе высокого внимания, особых условий при эксплуатации.

Главным движением — движением резания в этом станке является вращение заготовки, которая обрабатывается в патроне или центрах. Вспомогательное движение — движение подачи, при помощи которого осуществляется передвижение режущего инструмента.

https://youtube.com/watch?v=j9aBsj4YRiY

Режущим инструментом для данного типа оборудования являются токарные резцы различных типов с пластинами из твердых сплавов и быстрорежущих материалов, а также сверла, развертки, зенковки, зенкера и разный резьбонарезной инструмент и приспособления.

В паспорте данного станка имеется практическая информация по техническим характеристикам и обслуживанию, благодаря которой он имел некоторые преимущества при работе, а именно существует возможность:

- выполнять режущие операции на высоких скоростях;

- точить длинные и короткие конуса благодаря механическому перемещению суппорта;

- достигать показателя шероховатости поверхности Ra = 1,6;

- изменять обороты шпиндельного вала переключением рукояток коробки скоростей;

- регулировать величину подачи с широком диапазоне;

- выполнять нарезку стандартных резьб;

- с помощью маховичков можно выдвинуть пиноль и передвинуть заднюю бабку;

- применяя метод смены зубчатых колес настраивать величины шагов нарезаемых резьб и перемещения суппорта;

- отдельным электродвигателем суппорта перемещать его в поперечном и продольном направлениях в ускоренном режиме.

Основные технические характеристики

Конструкция ДИП-500

Основными конструктивными элементами станков токарной группы являются: станина, передняя и задняя бабки.

Как и у всех станков токарной группы, так и у ДИП-500 главным конструктивным элементом является станина, к ней присоединяются передняя и задняя бабка, суппорт, а уже к ним все остальные конструктивные элементы.

Станина изготавливается цельнолитая из чугуна, вверху у нее расположены салазки для продольного передвижения суппорта, а в середине расположены под наклоном от рабочего места лючки для ухода стружки и смазывающая охлаждающей жидкости.

Передняя бабка расположена слева, устанавливается она с помощью штифтов и закрепляется болтами. В ней находятся: шпиндельный вал, коробка переключения скоростей, коробка переключения подач, система смазки с масляным насосом и электрощит управления. Внизу располагаются: циркуляционный электронасос с емкостью для смазывающей охлаждающей жидкости и механизм главного привода с электродвигателем.

Задняя бабка расположена справа, она передвигается по направляющим на станине при помощи редуктора, который приводится в движение вращением его маховичка. В пиноль встроили вращающийся вал, которая перемещается так же методом вращения маховичка.

Технические характеристики

В зависимости от исполнения по межцентровому расстоянию, токарно винторезный станок 165 имеет разные геометрические размеры и вес. Рассматриваться будет базовое исполнение с РМЦ-3000. Оборудования данного класса весит составляет 1280 кг. Станок 165 рекомендуется размещать на специально подготовленном жестком основании, имеющем высокую вибрационную устойчивость. Это гарантирует, что устройство покажет все свои внушительные возможности.

Параметры точения технические характеристики установки:

- диаметр наибольший монтируемой заготовки: 1000 мм и 600 мм при фиксации над станиной и суппортом соответственно;

- доступные варианты исполнения — 2800, 3000, 5000 РМЦ;

- максимальные габариты сечения резца — 45х45 мм;

- ограничение массы объекта обработки — 5000 кг при фиксации в центрах;

- шпиндель имеет отверстие в 85 мм, в патроне может зажиматься пруток до 80 мм;

- число ступеней коробки скоростей — 24 в прямом направлении вращения;

- число оборотов на валу шпинделя передней бабки — от 5 до 500 в минуту;

- предусмотрена система быстрого торможения шпинделя передней бабки;

- показатели подач суппорта — максимум 2520 (для исполнения с межцентровым показателем 3000 мм) в продольном направлении, 600 в поперечном;

- количество ступеней коробки подач — 32;

- для фиксации пиноли используется привычная рукоятка;

- в системе три электродвигателя, силовой 22 кВт, насос охлаждения типа ПА-22, привод ускоренных подач суппорта в 1.5 кВт.

Общие габариты модели для исполнения с РМЦ3000 составляют (ДхШхВ) 5825х2100х1760 мм. Устройство питается от сети 3 фазы, 380В переменного тока. Заземление оборудования — обязательно.

Характеристики станка

Технические характеристики ДИП 500 однозначно относят его к классу тяжелых. Вес в зависимости от модификаций составляет от 9,85 тн до 20,3 тн. С учетом расстояния между центрами (РМЦ) на токарном станке обрабатывают детали с массой до 8 и до 10 тн.

Линейка моделей по базовой длине состоит из пяти версий с габаритами 4.1, 6.140, 8.180, 9.19, и 11.38 метров. Соответственно размеры участка, где станок способен выполнять точение, составляет от 1 до 10 м.

Одна из особенностей серии ДИП500: полый шпиндель с диаметром прохода 100 (в 1967 году увеличен до 128 мм) мм. Подобное устройство при наличии дополнительных подпор (люнетов) позволяет обрабатывать детали с длиной, превышающей область точения в несколько раз. Эта характеристика наряду с возможностью нарезки конусной резьбы с перемещением суппорта изначально предусматривала изготовление оборудования (штанг) для бурения скважин.

Кроме конусной резьбы, наличие коробки подач дает возможность ДИП-500 выполнять метрическую, модульную и дюймовую, в количестве по размерам (соответственно) 22; 13 и 36.

На протяжении всей своей истории выпуска при неизменных основных характеристиках, токарно-винторезный станок ДИП 500 подвергался постоянным улучшениям. Так, кроме увеличения сквозного прохода в шпинделе возросла до 500 об/мин скорость вращения, ранее составлявшая 192 об/мин. Увеличилась с 17 до 22 кВт мощность двигателя главного привода. Совместно с коробкой скоростей в современных станках он выдает усилие момента вращения при обработке до 9500 Нм (950 кгсм).

Все элементы ДИП-500 располагаются на станине из специального чугуна. Ее масса составляет 2/3 веса всего токарного станка и гасит вибрации на глубоких подачах резца при токарных операциях.

Общее устройство

1. Станина имеет две основных направляющих призматической формы с разным углом наклона граней. У передней, на которую приходится главное усилие при обработке, площадь сечения вдвое больше. В задней части станины оставлено отверстие для удаления стружки образующейся при обработке деталей. Опорная пята станка выполнена сплошной и прилегает к фундаменту всей плоскостью, обеспечивая максимальную устойчивость.

2. Передняя бабка — с чугунным корпусом располагается слева от токаря. Сверху под съемной крышкой находятся шестерни коробки скоростей. Спереди и снизу от нее находится основной двигатель и клиноременный механизм привода.

3. Технические характеристики коробки скоростей ДИП-500 дают на выходе двенадцать ступеней прямого вращения шпинделя и столько же обратного. Кроме того, ускорять это движение пропорционально в 2; 4; 8 и 16 раз. Управление осуществляется с помощью рукоятей на передней панели коробки. Выше находится металлическая табличка с указанием положения ручек и зависящих от этого режимов.

Рукоятей пять: две регулируют скорость вращения, одна служит включению зубчатого перебора, остальные определяют направление и шаг нарезки резьбы. Там же расположен пусковой механизм электрической части токарно-винторезного станка, обеспечивающий остановку и включение двигателя в прямом и обратном направлении.

4. Коробка подач на передней бабке нужна для управления вращением передаточных валов. Пять ее ручек включают валы движения фартука, устанавливают параметры резьбы.

5. На коробку подач вращение передается набором сменных шестерен размещенных еще в одном узле — гитаре.

6. С другой стороны ДИП-500, справа от токаря, расположена задняя бабка. Ее задача центровка и поддержка длинных деталей.

7. Между бабками по станине движется сложное устройство — суппорт, который подает резец к детали под разными углами с необходимой скоростью и шагом. Верхняя часть способна поворачиваться на 90° и перемещаться на каретке как вручную, так и от механического привода. Благодаря последнему ДИП-500 выполняет нарезку не только прямой, но и конусной резьбы.

Отличия ДИП 300 и 1м63

Станки семейства 1м63 — это несколько модификаций одного усовершенствованного, в сравнении с ДИП-300, устройства. В частности, значительно улучшены следующие показатели:

- мощность двигателя главного привода (15 кВт против 13 у ДИП-300);

- увеличенная скорость нарезки резьб благодаря усовершенствованной механике коробки подач, скоростей;

- увеличенный посадочный диаметр отверстия шпинделя;

- предлагаются модификации станка, на которых можно обрабатывать детали массой до 3500 кг и длиной до 10 метров;

- использование инструментальных сталей и каленых материалов значительно увеличили срок службы оборудования;

- легированная сталь шестерней коробок обеспечила износоустойчивость и термостабильность.

В конструкции всех станков старше ДИП-300 реализованы дополнительные меры защиты, что значительно увеличило безопасность при работе с оборудованием, снизило число аварий, связанных с перегрузками и другими нештатными ситуациями.

Технические характеристики токарного станка 1Н65

| Наименование параметра | ДИП-500(1д65) | 165 | 1м65 | 1н65 |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных, модуль | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение бабки в поперечном направлении, мм | ±30 | ±15 | ||

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 4100..8180 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 9850..15750 |

Список литературы

Станок токарно-винторезный 1Н65. Руководство по эксплуатации 1Н65.00.000 РЭ, 1991 Станок токарно-винторезный 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 2003 Станок токарно-винторезный 1Н65_5, 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 1995

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Инструкция по эксплуатации, паспорт

Для правильной работы станка необходимо соблюдать инструкцию по эксплуатации.

- Станок весит более 10т, вместе с заготовкой вес его может значительно увеличиться. Поэтому необходимо подготовить отдельный фундамент и ровную устойчивую площадку.

- Аппарат имеет четыре электродвигателя. Для их работы нужно верно рассчитать электрическую нагрузку. Оборудование работает от трехфазной сети 380 В.

- Необходимо при установке проверить надежность всех креплений. Обязательно следить за уровнем масла и своевременной смазкой механизмов.

- Станина должна быть установлена строго горизонтально и вдоль, и поперек. Проверить уровнем.

Паспорт станка ДИП-500 аналогичен его новой модели 1М65. Его можно посмотреть здесь.

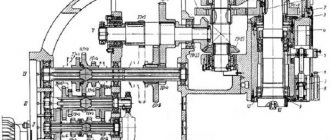

Описание конструкции основных узлов токарно-винторезного станка 1М65

Станина

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы и механизмы станка.

На верхней части станины расположены три призматические направляющие, из которых передняя и задняя являются базой каретки, а средняя — базой задней бабки.

Внутри станины имеются наклонные люки для отвода стружки и охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован электродвигатель главного привода, а в другой — электронасос охлаждения с резервуаром для охлаждающей жидкости. Корыто для сбора охлаждающей жидкости выполнено монолитным с корпусом станины.

В правой части станины на передней стенке смонтирован кронштейн со встроенными в него опорами ходового винта и ходового вала.

Для предотвращения провисания ходового винта и ходового вала в станке с РМЦ = 5000 мм имеются две подвески.

Бабка передняя

Шпиндельная бабка токарно-винторезного станка 1м65

Шпиндельная бабка токарно-винторезного станка 1м65

Бабка передняя устанавливается на левой головной части станины, фиксируется штифтами и крепится болтами.

В корпусе шпиндельной бабки смонтированы:

- электромагнитная муфта для торможения шпинделя

- шпиндельный узел

- звено увеличения шага в 8 раз

- механизм изменения направления перемещения каретки или нарезании резьб

- механизм настройки скоростей шпинделя

- вилки перемещения блоков шестрен

- рукоятки переключения и другой детали

- система смазки

- электрошкаф

Шпиндель смонтирован на трех опорах качения, из которых передняя и задняя регулируемые.

Бабка задняя

Бабка задняя перемещается по направляющим станины от редуктора ручного перемещения вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого подшипники передней опоры регулируются с помощью гаек.

В шпинделе бабки задней имеется прорезь для лапок хвостового режущего инструмента.

Суппорт

Суппорт крестовой конструкции имеет продольное перемещение вместе с кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба перемещения осуществляются механически при помощи крестового переключателя и вручную вращением маховика и рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную и механически по направляющим поворотной части, которую можно повернуть вокруг оси на любой угол.

Каретка станков с устройством цифровой индикации снабжена преобразователем линейных перемещений, который соединяется с винтом поперечных перемещений с помощью сильфонной муфты.

Отсчет поперечного перемещения может осуществляться по лимбу и по табло УЦИ.

Фартук

Фартук станка выполнен закрытого типа со съемной передней крышкой. Движение суппортной группе передается механизмом фартука от ходового вала или ходового винта.

Благодаря наличию в фартуке четырех электромагнитных муфт управление механическим перемещением суппортной группы сосредоточено в одной рукоятке, причем направление включения рукоятки совпадает с направлением подачи.

Возможно включение быстрого хода суппорта в направлении наклона рукоятки управления.

Благодаря обгонной муфте, вмонтированной в фартук, включение быстрого хода возможно при включенной подаче. Электродвигатель ускоренного хода установлен на фартуке.

В фартуке смонтирован механизм предохранительной муфты, исключающий поломку станка при перегрузках.

Коробка подач

Коробка подач закрытого типа со съемной передней крышкой.

Механизм коробки подач позволяет получить первый ряд подач и все нарезаемые на станке резьбы, не прибегая к изменению настройки сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: a = 42, b = c = 126.

Комплектация станка

В состав станка входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обработки нежестких деталей станок снабжен двумя люнетами — подвижным и неподвижным.

Люнет подвижный крепится на каретке и поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет неподвижный устанавливается на направляющих станины в любом месте и закрепляется болтом, с помощью прихвата.

Он снабжен сухарями и роликами, которые устанавливаются в зависимости от условий обработки.

Диаметр охвата обрабатываемой детали в люнете неподвижном обеспечивается в пределах от 70 до 380 мм.

Схема электрическая принципиальная токарно-винторезного станка ДИП-500

Электрическая схема токарного станка ДИП-500

Электродвигатели токарно-винторезного станка ДИП-500

Станок оборудован электродвигателем трехфазного тока нормального исполнения с короткозамкнутым ротором. Тип электродвигателя МА202-2/4 мощностью 17 кВт, 1500 оборотов в минуту. Коэффициент мощности — cosφ = 0,875; номинальная сила тока присоединении его обмоток звездой ,и при включении в сеть напряжением 380 В составит 33,3 А, а при соединении обмоток треугольником и включении в сеть напряжением 220 В составит 57,5 А. Устанавливается электродвигатель на салазках и соединен со станком ременной передачей.

Подача охлаждающей жидкости осуществляется электронасосом типа ЭНТС-3, устанавливаемым на кронштейне с задней стороны каретки суппорта станка. Электронасос состоит из электродвигателя и насоса, насаженных на один общий вал. Электродвигатель мощностью 0,37 кВт 2800 оборотов в минуту, коэффициент мощности — cosφ = 0,74 кВт, к. п. д. = 0,82, напряжение 220/380 В, сила тока 1,9/1,1 А.

Электрическая аппаратура токарно-винторезного станка ДИП-500

1) Магнитный пускатель. Главный двигатель управляется реверсивным магнитным пускателем типа ПМ-52, состоящим из двух контакторов ото 3 главных контакта и по одному нормально открытому блок-коктакту. Контакторы приводятся в действие от электромагнитов, на которых устанавливается катушка на напряжение в 220 или 380 В, в зависимости от напряжения сети.

Контакторы имеют механическую блокировку. Для защиты электродвигателя от перегрузок магнитный пускатель содержит максимальное тепловое реле, установленное на двух фазах. На этих реле устанавливаются нагревательные элементы типа НЭ105/45 при 220 В и типа НЭ105/38 при 380 В напряжения сети.

От коротких замыканий тепловое реле защитить электродвигатель не может, так как оно действует не мгновенно, а с некоторой выдержкой времени, которое находится в обратной зависимости от величины перегрузки. От коротких замыканий электродвигатель должен защищаться плавкими предохранителями, устанавливаемыми вне станка самим заказчиком.

2) Кнопочные станции. Включение, выключение и реверсирование главного двигателя производится нажимом соответствующих кнопок «Вперед», «Стоп» или «Назад» на кнопочных станциях.

На станке устанавливаются две кнопочные станции типа КУ-430. Одна из них располагается у передней бабки, а вторая устанавливается на каретке.

3) Трехполюсные выключатели. Для управления электронасосом на фартуке каретки станка установлен в одной коробке с кнопочной станцией трехполюсный пакетный выключатель типа ПКЗ-6/500.

Пакетный выключатель может быть заменен трехполюсным выключателем типа ЭЛ-1.

4) Предохранители. Для защиты электронасоса от токов короткого замыкания в той же коробке, в которой установлены кнопочная станция и пакетный выключатель, помещены плавкие предохранители типа Н с нормальной резьбой Эдисона.

5) Проводка на станке осуществляется в газовых трубах, а также в гибких металлических шлангах. Для подвода проводов в каретке устроено гибкое присоединение в виде пучка проводов, протянутых в гибкую резиновую трубку и подвешенных в виде спирали на двух стальных тросах сзади станка; таким образом при перемещении каретки во время работы вдоль станины станка спираль либо растягивается, либо сжимается, обеспечивая неразрывную связь в электрической цепи.

ДИП-300 станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок модели ДИП-300 (по классификации ЭНИМС 1д63) – первый советский станок с коробкой скоростей и диаметром обработки над станиной 615 мм, как и все другие ДИПы (, , , ), разработан и производился на Московском станкостроительном заводе Красный Пролетарий с 1930 по 1950-е годы.

Токарный станок ДИП-300 предназначен для выполнения самых разнообразных работ в центрах, цанговых или кулачковых патронах по черным и цветным металлам, включая точение конусов, а также для нарезания метрических, модульных, дюймовых резьб.

Токарный станок ДИП-300 (1д63а) способен обрабатывать относительно крупные заготовки диаметром до 615 мм и длиной 1500 или 3000 мм.

Передний конец шпинделя резьбовой М120 х 6, внутренний конус Морзе 5, отверстие в шпинделе 70 мм, диаметр обрабатываемого прутка 68 мм.

Шпиндель станка ДИП-300 (1д63а) установлен на двухрядные роликовые подшипники спереди и в коническом роликовом подшипнике сзади. Осевая нагрузка на шпиндель воспринимается шариковым упорным подшипником.

Шпиндель получает 18 ступеней частот прямого и обратного вращения от шестиваловой коробки скоростей в передней бабке станка. Установка нужной скорости осуществляется тремя рукоятками на передней стенке передней бабки.

Пуск, останов и включение ускоренного обратного хода осуществляется фрикционной пластинчатой муфтой. Муфта управляется рукоятками на станине у передней бабки и на фартуке.

На входной вал коробки соростей движение поступает через ременную передачу от асинхронного электродвигателя мощностью 10 кВт.

Коробка подач получает движение от коробки скоростей через гитару – сменные шестерни с приклоном. В переднюю бабку включены механизмы, дающие возможность изменить направление движения суппорта и ускорить это движение (увеличить шаг резьбы) в 4 и в 16 раз.

Для изготовления резьбы повышенной точности ходовой винт может быть подключен через сменные шестерни гитары помимо механизма коробки подач.

По ходовому валику суппорт получает подачи: продольные от 0,10 до 1,6 мм и поперечные от 0,04 до 0,59 мм за один оборот шпинделя.

Фартук суппорта токарного станка ДИП-300 (1д63а) снабжен механизмом падающего червяка, который дает возможность автоматического включения подачи от ходового винта при нарезании резьбы в обоих направлениях и одновременно предохраняет станок от поломок в случае перегрузки. Отключение осуществляется с точностью 0,02 мм от упора на станине.

История токарно-винторезного станка ДИП-300

В 1930 году на было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в – Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF

. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934

году на Московском станкостроительном заводе “Красный пролетарий” осваивается выпуск тяжелых универсальных токарно-винторезных станков станков , , .

В 1944

году производство этих станков было передано на , основанный в 1944 году, Тбилисский станкостроительный завод им. Кирова и Ейский станкостроительный завод.

В 1956

Рязанский станкостроительный завод выпустил первую промышленную партию станков серии ДИП-300 – модель – РМЦ 1400, 2800.

В 1968

году запущено в производство следующее поколение серии – модель , .

С 1973

года начало серийного выпуска токарных станков: , , , , .

Тбилисский станкостроительный завод им. Кирова выпускал станки: , 1М63Д, 1М63ДФ101.

В 1992

году начало серийного выпуска станка – последней модели серии ДИП-300.

Сведения о производителе токарно-винторезного станка ДИП-500 (1Д65)

В 1930 году на Московском станкостроительном было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200

–

Догоним И Перегоним

, по главному лозунгу первой пятилетки, где 200 — высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок

немецкой фирмы VDF

. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей — ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300 (1д63), ДИП-400 (1д64), ДИП-500 (1д65).

В 1944 году производство станка ДИП-500 было передано на Рязанский станкостроительный завод РСЗ, основанный в 1944 году.

В 1953

году ввод токарного станка

165 в серийное производство. Главная задача конструкторов состояла в том, чтобы по возможности добиться высокого уровня унификации со станком модели 164. Приходилось напряженно работать, чтобы до введения 165-го в серийное производство в 1953 году уровень унификации со станком 164-й модели стал бы действительно высоким. Только 215 наименований деталей этого станка были оригинальными, а 592 наименования унифицированы. На практике это обозначало, что оба станка имели единую технологию изготовления, то есть общие узлы, а значит, легче конструируемые, управляемые и, что немаловажно, более дешевые в изготовлении. 165-е шли на экспорт.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий им. А.И. Ефремова

- 1А62

— станок токарно-винторезный универсальный Ø 400 - 1К62

— станок токарно-винторезный универсальный Ø 400 - 1К620

— станок токарно-винторезный универсальный с вариатором Ø 400 - 1К282

— станок токарный восьмишпиндельный вертикальный Ø 250 - 1К625

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 16А20Ф3

— станок токарный с ЧПУ Ø 400 - 16Б20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20

— станок токарно-винторезный универсальный Ø 400 - 16К20М

— станок токарно-винторезный механизированный Ø 400 - 16К20П

— станок токарно-винторезный повышенной точности Ø 400 - 16К20Ф3

— станок токарный с ЧПУ Ø 400 - 16К20Ф3С32

— станок токарный с ЧПУ Ø 400 - 16К20Т1

— станок токарный с оперативным управлением Ø 500 - 16К25

— станок токарно-винторезный облегченный с повышенной линией центров Ø 500 - 162

— станок токарно-винторезный универсальный Ø 420 - 1730

— станок токарный многорезцовый копировальный полуатомат Ø 410 - ДИП-40 (1Д64)

— станок токарно-винторезный универсальный Ø 800 - ДИП-50 (1Д65)

— станок токарно-винторезный универсальный Ø 1000 - ДИП-200

— станок токарно-винторезный универсальный Ø 400 - ДИП-300

— станок токарно-винторезный универсальный Ø 630 - ДИП-400

— станок токарно-винторезный универсальный Ø 800 - ДИП-500

— станок токарно-винторезный универсальный Ø 1000 - МК6046, МК6047, МК6048

— станок токарно-винторезный универсальный Ø 500 - МК6056, МК6057, МК6058

— станок токарно-винторезный универсальный Ø 500 - МК-3002

— станок токарный настольный Ø 220