Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский маш после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Конструктивные особенности

Внешний вид

Изначально токарно-винторезный станок 16К20 разрабатывался для выполнения стандартных операций — токарной обработки поверхностей деталей, формирование резьбы различных типов. Для этого предусмотрена установка заготовок в центре и на механизме патронов.

Для анализа возможностей оборудования рекомендуется изучить паспорт и фото. Особенностями конструкции является жесткая рама, изготовленная в форме короба, и каленые шлифованные направляющие. Эти компоненты установлены на монолитном основании. Благодаря такой схеме расположения производительность станка серии 16К20 существенно выше, чем у его раннего аналога — 1К62.

Помимо улучшенной кинематической схемы можно отметить следующие паспортные технические характеристики станка 16К20:

- шпиндельная бабка. Дает возможность выбрать один из четырех рядов чисел оборотов с различными вариантами пределов;

- фланцевый передний конец шпинделя. Он установлен в претензионных подшипниках качения. Это позволяет не выполнять дополнительную регулировку в ходе работы станка;

- конструкция выходного вала. Он соединен с коробкой передач с помощью переходных зубчатых колес. Благодаря им суппорт может перемещаться в широком диапазоне;

- конструкция резцедержателя. Он обеспечивает надежную фиксацию режущего инструмента. Это является обязательным условием при обработке заготовок из специальных твердосплавных сортов стали.

Дополнительно следует изучить описание паспорт суппорта. Помимо улучшенной механики в нем присутствуют дополнительные измерительные линейки и оригинальный механизм выключения подачи.

Оптимальный вариант эксплуатации станка 16К20 — в мелкосерийном производстве и ремонтных мастерских. Это объясняется классом точности «Н» и нормативной шероховатостью поверхности V6б.

Технические характеристики

- Группа точности – Н.

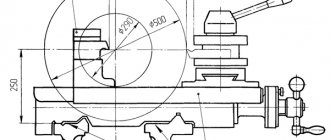

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Токарно-винторезный станок 16К20

16К20

Универсальный токарный станок 16К20 повышенной точности предназначен для выполнения различных токарных работ, в том числе для нарезания метрической, дюймовой, модульной, питчевой резьб повышенной точности.

Технические характеристики 16К20

Техническая характеристика токарно-винторезного станка 16К20:

Наибольший диаметр изделия, устанавливаемого над станиной, мм … 400

Наибольший диаметр точения над нижней частью поперечного суппорта, мм … 220

Наибольший диаметр обрабатываемого прутка, мм … 50

Расстояние между центрами, мм … 710, 1000, 1400, 2000

Наибольшая длина обтачивания, мм … 645,935, 1333, 1935

Диапазон чисел оборотов в минуту шпинделя … 12,5 — 1600

Пределы подач, мм/об:

- продольных … 0,05 — 2,8

- поперечных … 0,025 — 1,4

Шаги нарезаемых резьб

- метрической, мм … 0,5-112

- дюймовой (число ниток на 1″) … 56-0,25

- модульной (в модулях) … 0,5-112

- питчевой (в питчах) … 56-0,25

Диаметр отверстия в шпинделе, мм … 52

Мощность главного электродвигателя кВт. … 10

Органы управления станка 16К20

Органы управления токарно-винторезного 16К20 показаны на рис. 14. Кинематическая схема 16К20 приведена на рис. 15.

Рис. 14. Органы управления токарно-винторезного станка повышенной точности 16К20

Рукоятки:

1 — установки ряда чисел оборотов шпинделя; 2 — установки чисел оборотов шпинделя, 3 — установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб, 4 — установки правой и левой резьбы, 5 — установки величины подачи и шага резьбы, 6 — установки вида работ — подачи и типа нарезаемой резьбы, 7 -установки величины подачи и шага резьбы и отключения механизма коробки подач, 8 — управления фрикционной муфтой главного привода (сблокирована с рукояткой 16), 11-включения и выключения реечной шестерни, 14 — включения подачи, 15 — включения и выключения гайки ходового винта, 16 — управления фрикционной муфтой главного привода (сблокирована с рукояткой 8); 18 — крепления задней бабки к станине, 19 — захвата пиноли задней бабки, 20 — управления механическими параметрами каретки и поперечных салазок суппорта, 22 — ручного перемещения резцовых салазок суппорта, 23 — поворота и закрепления индексируемой резцовой головки, 25 — ручного перемещения поперечных салазок суппорта; кнопки: 9 — золотника смазки направляющих каретки и поперечных салазок суппорта, 12 — включения и выключения электродвигателя главного привода, 21 — включения электродвигателя привода быстрых ходов каретки и поперечных салазок суппорта; маховики: 10 — ручного перемещения каретки, 17 — перемещения пиноли задней бабки; 26 — регулируемое сопло подачи охлаждающей жидкости; 13 — болт закрепления каретки на станине; выключатели: 24- местного освещения, 27 — указатель нагрузки станка, 28 — выключатель электронасоса подачи охлаждающей жидкости, 29 — сигнальная лампа, 30 — вводный автоматический выключатель.

Кинематическая схема 16К20

Кинематическая схема станка представлена на рис. 70.

Главное движение

Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя I через клиноременную передачу со шкивами 2 — 3 и коробку скоростей. На приемном валу II установлена двусторонняя фрикционная муфта 6. Для получения прямого вращения шпинделя муфту смещают влево, а привод вращения осуществляется по следующей цепи зубчатых колес: 4 — 8 или 5-9, 10-13 или 11 — 14. либо 12-15, вал IV, колеса IS -21 или 19 — 22. шпиндель V. От вала IV вращение можно передать через перебор 16 — 23 или 17 — 24, 25-27 и 26-22 при перемещении вправо блока 21-22 на шпинделе. Технические характеристики 16К20 позволяют получить 12 вариантов зацепления колес при передаче вращения с вала IV непосредственно на шпиндель и 12 вариантов — при передаче вращения через перебор.

Реверсирование шпинделя выполняют перемещением муфты 6 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 7-28, 29-12, и последний получает обратное вращение.

Рис. 70 Кинематическая схема 16К20

Движение подачи

Механизм подачи сообщает движение суппорту по четырем кинематическим цепям: винторезной, продольной и поперечной подачи, быстрого перемещения. Вращение валу VIII от шпинделя V передается через зубчатые колеса 20-32, а при нарезании резьбы с увеличенным шагом от шпинделя V через звено увеличения шага: колеса 22-26, 27-25, 23-16 или 24-17 и через колеса 16-33.

С вала VIII движение передается через реверсивный механизм с колесами 30-35 или 31-34-35 на вал IX, далее через сменные колеса a-b-d или a-b-c-d на входной вал X коробки подач. Переключением муфт 116, 60. 43 и 50, а также перестановкой блочных зубчатых колес 57 и 58, 45 и 46, 47 и 48, 52 и 53 осуществляются различные комбинации соединения колес 36…64 коробки подач. От выходного вала XV коробки подач вращения может быть сообщено либо ходовому винту 61, либо ходовому валу XVI. В первом случае — через муфту 60, во втором — через колеса 59-62, 63-66, муфту обгона 67 и колеса 68-64.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 61 через маточную гайку, закрепленную в фартуке. Необходимый шаг резьбы можно получить переключением зубчатых колес и муфт в коробке подач или установкой сменных колес а, b, с, d на гитаре. В последнем случае муфтами 116 и 60 механизм коробки подач отключается. Для предупреждения поломок при случайных перегрузках служит муфта 117.

Продольная и поперечная подачи суппорта

Для передачи движения токарного станка 16К20 механизму фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 65, передающее вращение через колеса 69, 70, 71 при включенной муфте 72 и червячную пару 73-74 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 77 или 84. Тогда вращение от вала XVII передается зубчатыми колесами 75-83 — 76 и 79-92 или 85 — 92 валу XVIII и далее реечному колесу 94, которое, перекатываясь по неподвижно связанной со станиной станка рейке 95, осуществляет продольное перемещение суппорта.

Поперечная подача и ее реверсирование осуществляется включением муфт 87 или 90. В этом случае от вала XVII через передачи 75-86 и 88-93-98-96 или 75-86-89 и 91-93-98-96 вращение передается винту 97, который сообщает движение поперечной каретке суппорта.

Установочные перемещения суппорта токарно-винторезного станка 16К20, резцовых салазок и пиноли задней бабки. Для осуществления быстрого (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 113 через клиноременную передачу 114-115. Механизм подачи суппорта через коробку подач при этом можно не включать, так как в цепи привода ходового вала установлена муфта обгона 67. С помощью ходовых винтов 109 и 112 можно вручную через колеса 110-111 и непосредственно перемещать резцовые салазки и пиноль задней бабки. Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала XVI через механизм фартука, колеса 65…98 подключается колесо 99 вала XIX, а затем через колеса 100…108 движение передается винту 109 резцовых салазок.

Через клиноременную передачу 118-119 от вала / подключен насос смазки 120.

Настройка кинематической схемы 16К20 для нарезания резьб сводится к подбору передаточных отношений передач коробок подач и других механизмов, что осуществляется переключением соответствующих рычагов. Исключение представляет нарезание особо точных резьб или резьб с ненормализованным шагом. Конечным звеном резьбонарезной цепи являются ходовой винт 55 (см. рис. 69) и маточная гайка, поэтому уравнение настройки можно написать в следующем виде (имея в виду однозаходность винта):

1об.шп. i- tв = tн (8.1)

где tн — шаг нарезаемой резьбы; tв — шаг ходового винта; i — передаточное отношение кинематической цепи от шпинделя до ходового винта.

Нарезание многозаходной резьбы

Технические характеристики 16К20 позволяют нарезать многозаходную резьбу. При многозаходной резьбе под шагом tн понимают расстояние между параллельными сторонами профиля двух соседних витков. Поэтому для получения резьбы заданного шага механизм подачи должен за один оборот заготовки переместить суппорт на величину хода резьбы s = K tн где tн — число заходов нарезаемой резьбы. Такого типа резьбы нарезают на ходовых винтах, многозаходных червяках и других деталях.

Многозаходная резьба нарезается двумя способами: после нарезания первой нитки заготовку поворачивают на часть оборота 1/k; предварительно разомкнув винторезную цепь или оставляя заготовку неподвижно, перемещают инструмент вместе с резцовыми салазками продольно на величину шага резьбы tн. Затем нарезают следующий заход и т. д. На станке 16К20 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного на корпусе передней бабки, и диска с делениями, насаженного на шпиндель и имеющего на периферии 60 делений. После нарезания первого захода шпиндель надо повернуть на число делений, равное 60/к. Это устройство позволяет нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На станках, не имеющих делительного приспособления, пользуются поводковой делительной планшайбой.

Обработка фасонных поверхностей

Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то резец будет перемешаться по криволинейной траектории, обрабатывая фасонную поверхность.

Рис. 70 Принципиальная схема работы гидравлическою копировального суппорта

Для обработки фасонных и ступенчатых валов станок 16К20 иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45 к оси шпинделя станка, в которых и перемещается копировальный суппорт.

На рис. 70 показана принципиальная схема, поясняющая работу гидравлическою копировального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный с продольным суппортом 5, на котором находится поперечный суппорт 2. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель / в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 и па слив. Следящий золотник конструктивно связан с суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана). При этом положении щупа масло через золотник 6 поступает на слив, а поперечный суппорт- 2 вследствие разности давлений в нижней и в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке be, он под действием копира утапливается, преодолевая сопротивление пружины. При этом слив маета из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемешаться суппорт 2 вниз.

На практике встречаются самые различные модели токарных и токарно-винторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на отечественных станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм.

Регулировка станка 16К20

На видео процесс настройки станка и регулировки шпиндельного узла.

Похожие материалы

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Описание электрической схемы

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 1), которая замыкает день катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3. Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8. Пуск и останов электронасоса охлаждения М3 производятся переключателем S7. Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени К3, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Краткое описание основных узлов станка 16К20

Моторная установка

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней главного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовой стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, после чего винты 1 завернуть до отказа.

Натяжение ремня привода насоса системы смазки осуществляется поднятием бака 2, для чего нужно отпустить три винта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механизм управления фрикционной муфтой главного привода (рис. 34)

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 12 и 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то выключение можно произвести и рукояткой 12, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни)

Коробка передач (сменные шестерни) служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Ремонт станка 16К20. Типовые ремонтные работы, выполняемые при плановых ремонтах

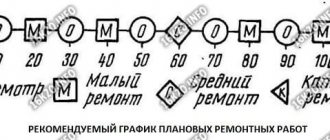

За период межремонтного цикла станок должен быть подвергнут шести осмотрам, четырем малым ремонтам и одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую эффективность использования станка может обеспечить рациональное чередование и периодичность осмотров и плановых ремонтов, выполняемых с учетом конкретных для каждого отдельного станка условий эксплуатации.

Категории ремонтосложности станка:

- механическая часть — 12;

- электрическая часть — 8,5.

Осмотр станка

Наружный осмотр без разборки для выявления дефектов станка в целом и по узлам.

Проверка прочности и плотности неподвижных жестких соединений (основания с фундаментом; станины с основанием; шпиндельной бабки; коробки подач со станиной; каретки с фартуком; шкивов с валами и т. п.).

Открывание крышек узлов для осмотра и проверка состояния механизмов.

Выборка люфта в винтовой паре привода поперечных салазок.

Проверка правильности переключения скоростей шпинделя и подач.

Регулирование фрикционной муфты главного привода и ленточного тормоза шпинделя.

Проверка состояния и мелкий ремонт системы смазки.

Проверка состояния, очистка и мелкий ремонт ограждающих кожухов, щитков и т. п.

Выявление изношенных деталей, требующих восстановления или замены при ближайшем плановом ремонте.

Осмотр перед капитальным ремонтом

Работы, выполняемые при осмотрах перед другими видами ремонтов и, кроме того, выявление де талей, требующих восстановления или замены, эскизирование или заказ чертежей изношенных деталей из узлов, подвергающихся разборке.

Примечание. При проведении осмотра выполняются те из перечисленных работ, необходимость в которых обусловлена состоянием станка.

Малый ремонт токарного станка

- Частичная разборка шпиндельной бабки, коробки подач, фартука, а также других наиболее загрязненных узлов. Открывание крышек и снятие кожухов для внутреннего осмотра и промывки остальных узлов.

- Зачистка посадочных поверхностей под приспособления на шпинделе и пиноли задней бабки без демонтажа последних.

- Проверка зазоров между валами и втулками, замена изношенных втулок, регулирование подшипников качения (кроме шпиндельных), замена изношенных.

- Регулирование фрикционной муфты главного привода, добавление дисков, регулирование ленточного тормоза шпинделя.

- Зачистка заусенцев на зубьях шестерен и шлицах.

- Замена или восстановление изношенных крепежных и регулировочных деталей резцедержателей.

- Пришабривание или зачистка регулировочных клиньев, прижимных планок и т. п.

- Зачистка ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта.

- Зачистка и промывка посадочных поверхностей резцовой головки.

- Проверка работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей; замена изношенных сухарей, штифтов, пружин и других деталей указанных механизмов.

- Замена изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта.

- Зачистка забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки.

- Ремонт ограждающих кожухов, щитков, экранов и т. п.

- Ремонт и промывка системы смазки и ликвидация утечек.

- Регулирование плавности перемещения каретки, салазок суппорта; подтягивание клиньев прижимных планок.

- Проверка состояния и зачистка зубчатых муфт.

- Проверка и ремонт систем пневмооборудования и охлаждения; ликвидации утечек.

- Выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте.

- Проверка точности установки станка и выборочно других точностных параметров.

- Испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки.

Примечание. При малом ремонте выполняются те из указанных работ, которые вызываются состоянием ремонтируемого станка, за исключением работ, предусмотренных в трех последних пунктах, которые должны выполняться во всех случаях.

Средний ремонт токарного станка 16к20

- Проверка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Частичная разборка станка.

- Промывка, протирка деталей разобранных узлов, промывка, очистка от грязи неразобранных узлов.

- Контроль жесткости шпиндельного узла (см. п. 13.1.5).

- Замена или восстановление изношенных втулок и подшипников качения.

- Замена или добавление фрикционных дисков и замена ленты тормоза шпинделя.

- Замена изношенных зубчатых колес и муфт.

- Восстановление или замена изношенных винтовых пар привода салазок суппорта и пиноли задней бабки.

- Замена изношенных крепежных деталей.

- Замена или восстановление и пригонка регулировочных клиньев и прижимных планок.

- Восстановление точности ходового винта (путем прорезки).

- Проверка и зачистка неизношенных деталей, оставляемых в механизмах станка.

- Ремонт насоса подачи охлаждающей жидкости и арматуры.

- При износе шарнирного механизма светильника НКС 01 х 100/ПОО-03 основание отвернуть, повернуть против часовой стрелки на 90° и снова закрепить.

- Ремонт насоса системы смазки, аппаратуры и арматуры; ремонт или замена маслоуказателей, прокладок, пробок и других элементов системы смазки.

- Исправление шлифованием или шабрением нуждающихся в ремонте направляющих поверхностей, если их износ превышает допустимый.

- Ремонт или замена протекторов на каретке, салазках суппорта, задней бабке.

- Ремонт или замена ограждающих щитков, кожухов, экранов и т. п.

- Сборка отремонтированных узлов, проверка правильности взаимодействия узлов и всех механизмов станка.

- Окрашивание наружных нерабочих поверхностей с подшпаклевкой.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка станка на соответствие нормам точности.

Капитальный ремонт токарного станка 16К20

- Проверка станка на точность перед разборкой.

- Измерение износа трущихся поверхностей перед ремонтом базовых деталей.

- Полная разборка станка и всех его узлов.

- Промывка, протирка всех деталей.

- Осмотр всех деталей.

- Уточнение предварительно составленной (при осмотрах и ремонтах) ведомости дефектных деталей, требующих восстановления или замены.

- Восстановление или замена изношенных деталей.

- Ремонт системы охлаждения.

- Смена насоса системы смазки и ее ремонт.

- Шлифование или шабрение направляющих поверхностей станины, каретки, салазок суппорта, задней бабки.

- Замена протекторов на каретке, салазках суппорта, задней бабке.

- Сборка всех узлов станка, проверка правильности взаимодействия узлов и механизмов.

- Шпаклевка и окраска всех необработанных поверхностей в соответствии с требованиями по отделке нового оборудования.

- Обкатка станка на холостом ходу на всех скоростях и подачах.

- Проверка на шум и нагрев.

- Проверка состояния фундамента, исправление его и установка станка в соответствии с разделом 4 настоящего руководства.