Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

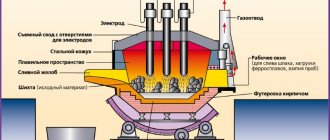

Выплавка стали в электропечи

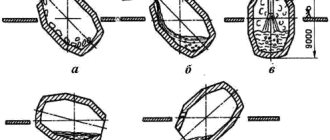

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Это интересно: Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Электротермический способ

На сегодняшний день электротермическое получение сталей считается наиболее эффективным. Так, по сравнению с мартеновскими печами и конвертером данная методика обеспечивает возможность более точного контроля качества стали – в том числе за счет регуляции химического состава. Отдельного внимания заслуживает и взаимодействие печных камер с воздушной средой. Электротермическая технология получения стали предусматривает минимальный доступ к воздуху, обуславливая уже другие преимущества. Например, это позволяет минимизировать скопления монооксида железа и посторонних частиц в сплаве, а также обеспечивать более эффективное выгорание фосфора и серы.

Высокий температурный режим на уровне 1650 °C дает возможность выполнять плавку проблемных шлаков, которые требуют термического воздействия на повышенных мощностях. Также в электропечах можно осуществлять легирование стали за счет тугоплавких металлов, среди которых вольфрам и молибден. Однако есть и серьезный недостаток у данного метода получения сталей. Используемые печи требуют больших объемов энергии, что делает этот процесс самым дорогим.

Аргонодуговая сварка

В принципе, что говорилось выше, полностью касается и аргонодуговой сварки неплавящимся электродом в среде защитного газа. Единственное, что добавляется в сварочную технологию, это присадка и газ. С газом все понятно, потому что он является одинаковым для всех видов сварки в независимости от типа и вида соединяемых заготовок, а точнее, их металлов.

А вот присадочный материал выбирается по свойствам основного свариваемого металла. А так как их два, то придется учитывать способности каждого из двух к свариванию. И так как чугун является, если так можно сказать, слабым, то и присадка должна выбираться по нему. Так вот в качестве присадочного материала можно использовать сварочную порошковую проволоку, от которой отбивают обмазку. Некоторые мастера используют полоски чугуна, нарезанные небольшими отрезками.

Правда, оба материала можно использовать лишь в том случае, если у сварщика достаточно опыта использования данной технологии. Все дело в том, что неправильно выставленный режим и неправильная скорость плавки присадки может привести к образованию в сварочной ванне так называемых интерметаллидных структур. Они обладают повышенной хрупкостью. Вот почему практический опыт считается важной составляющей качества конечного результата сварки стали и чугуна неплавящимся электродом из вольфрама.

Поэтому несколько чисто практических советов.

- Для сварки двух металлов лучше всего использовать присадки на никелевой основе, которые специально были изобретены для сварки чугунных изделий. Но если требования к прочности и надежности стыка достаточно большие, то даже такая присадка не сможет их выполнить.

- Нельзя варить чугун со сталью широкой ванной и большими тепловложениями.

- Рекомендуется перед началом сварочных работ провести наплавку никелевой присадки на чугунную кромку. То есть, образовать так называемый переходный слой.

- Приваривать чугун к стали можно без предварительного нагрева или с таковым. Первый вариант выбирается лишь в том случае, если в процессе эксплуатации сваренной детали она не будет подвергаться большому нагреву, не больше +300С. Если такие требований нет, то придется производить нагрев. Мелкие заготовки нагреваются полностью, большие только в зоне сваривания.

- Чугун – это металл с низкой пластичность и очень низким линейным расширением в сравнении со сталью. Поэтому очень важно добиться того, чтобы в сварочном шве понизить усадочные напряжения. Чугун усаживается мало, сталь, наоборот, много.

Что такое сталь

Сталью называют железоуглеродистый сплав, в котором содержание углерода не превышает 2,14%. Сплав, содержащий углерода более 2,14%, называется чугуном.

В свою очередь стали подразделяются на: низкоуглеродистые (до 0,6% углерода), и высокоуглеродистые (0,6-2,14%).

Чем выше содержание в сплаве углерода, тем более твердым и прочным является такой сплав, но менее вязким и пластичным.

Конвертерный метод

При таком способе в качестве основы может применяться расплавленный чугун, а также примеси и отходы в виде руды, металлического лома и флюса. Сжатый воздух подается через технологические отверстия на подготовленную основу, способствуя выполнению химических реакций. Также в процессе участвует тепловое воздействие, при котором происходит окисление кислорода и примесей. Особое значение имеют и характеристики печного сооружения, в котором обрабатывается сталь. Получение стали может происходить в агрегатах с разной футеровкой – наиболее распространены способы защиты конструкций огнеупорным кирпичом и доломитовой массой. По типу футеровки конвертерный метод подразделяется также на два других способа: томасовский и бессемеровский.

Применение аргонодуговой сварки

Использование тугоплавких электродов и медно-никелевой присадочной проволоки дает хороший результат.

Как приваривают сталь к чугуну (несколько рекомендаций):

- Присадка выбирается по типу металла и разновидности чугуна. Чаще выбирают порошковую проволоку на основе никеля, с нее предварительно сбивают обмазку.

- В качестве защитной атмосферы используется аргон, он спасает шов от окисления.

- Для работы выбирают тугоплавкие вольфрамовые электроды.

- Для работы с тонкостенными элементами сварщики с опытом вместо проволоки используют небольшие тонкие отрезки чугуна.

- Для соединений, испытывающих только статические нагрузки (сдавливание), можно применять никелевые сплавы. Они отлично сцепляются с любыми марками сталей.

Внепечная обработка

Сталь для ответственных изделий производят с обязательной внепечной обработкой, включающей вакуумирование.

При этом решающими факторами, обеспечивающими эффективность и производительность процессов внепечной обработки, являются высокая эксплуатационная готовность, короткий цикл загрузки, низкие показатели расхода, а также снижение расходов на зарплату. Важным фактором качественного выполнения технологии внепечной обработки является:

- тонко настроенная автоматическая система управления технологическим процессом, обеспечивающая эффективное использование персонала и сокращение производственного цикла;

- точное определение расчетных параметров для используемых материалов может гарантировать проверяемое соответствие расходным показателям;

- правильный выбор конструкции агрегата ведет к сокращению до минимума стоимости площадей, необходимых для размещения вакуумного насоса, системы подачи легирующих и вакуум-камер

На предприятиях мировых лидерах по производству металла для нужд машиностроения вакуумирование проводят на установках как ковшевого (VD), так и порционного (DH) и циркуляционного (RH) вакуумирования. Наиболее распространены ковшевые вакууматоры, так как именно вакууматоры такого типа позволяют обеспечить интенсивное перемешивание металла со шлаком проведя, тем самым, глубокую десульфурации.

Это интересно: Марки стали – таблица с маркировкой и расшифровкой

Как приварить чугун к металлу электросваркой

При проведении ремонтных работ возникают ситуации, когда необходимо соединить разнородные металлы. Можно ли соединить сваркой чугун со сталью? Да, но это под силу людям с опытом. Чугунные сплавы отличаются высоким содержанием углерода, при его выгорании структура металла меняется. Стык проваривается в низкотемпературном режиме, до 120°С. Сталь, наоборот, необходимо сильно разогревать. Для соединения чугунных деталей с другим из черных сплавов разработана технология буферного слоя. Никелевый наплав обеспечивает прочное соединение разнородных металлов.

Техники обработки сталей

Далеко не всегда процесс окончательного формирования структуры металла завершается после основного получения. В дальнейшем, с целью совершенствования характеристик изделия, могут применяться средства дополнительной обработки. К таким можно отнести деформационные методы в виде ковки, штамповки и вальцевания. Это помогает уже на этапе производства сформировать комплекс необходимых технических свойств, которыми будет обладать готовая сталь. Получение стали на выходе дает пластичную структуру, поэтому и технологии первичной переработки достаточно разнообразны. Так, помимо деформирования, могут применяться методы закалки, отжига и нормализации.

Необходимое оборудование

Технология производства стали предполагает использование на сталелитейных заводах следующего оборудования.

Участок кислородных конверторов:

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

- системы обеспечения аргоном;

- сосуды конверторов и их несущие кольца;

- оборудование для фильтрации пыли;

- система для удаления конверторного газа.

Участок электропечей:

- печи индукционного типа;

- дуговые печи;

- емкости, с помощью которых выполняется загрузка;

- участок складирования металлического лома;

- преобразователи, предназначенные для обеспечения индукционного нагревания.

Участок вторичной металлургии, на котором осуществляется:

- очищение стали от серы;

- гомогенизация стали;

- электрошлаковый переплав;

- создание вакуумной среды.

Кипящая сталь

Участок для реализации ковшовой технологии:

- LF-оборудование;

- SL-оборудование.

Ковшовое хозяйство, обеспечивающее производство стали, также включает в себя:

- крышки ковшей;

- ковши литейного и разливочного типа;

- шиберные затворы.

Производство стали также предполагает наличие оборудования для непрерывной разливки стали. К такому оборудованию относится:

- поворотная станина для манипуляций с разливочными ковшами;

- оборудование для осуществления непрерывной разливки;

- вагонетки, на которых транспортируются промежуточные ковши;

- лотки и сосуды, предназначенные для аварийных ситуаций;

- промежуточные ковши и площадки для складирования;

- пробочный механизм;

- мобильные мешалки для чугуна;

- оборудование для обеспечения охлаждения;

- участки, на которых выполняется непрерывная разливка;

- внутренние транспортные средства рельсового типа.

Производство стали и изготовление из нее изделий представляет собой сложный процесс, сочетающий в себе химические и технологические принципы, целый перечень специализированных операций, которые используются для получения качественного металла и различных изделий из него.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Оценка статьи:

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле и шла-ке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак. Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

Томасовский способ

Особенностью данного метода является тщательная переработка чугуна, содержащего до 2 % фосфорных примесей. Что касается техники футеровки, то ее реализуют с применением оксидов кальция и магния. Благодаря этому решению шлакообразующие элементы наделяются избыточным количеством оксидов. Процесс фосфорного горения выступает одним из ключевых источников тепловой энергии в данном случае. К слову, сгорание 1 % фосфорного наполнения повышает температуру печи на 150 °C. Томасовские сплавы отличаются малым содержанием углерода и чаще всего применяются в качестве технического железа. В дальнейшем из него изготавливают проволоку, кровельное железо и т. п. Кроме того, получение стали (чугунов) может применяться для выработки фосфористого шлака с целью дальнейшего использования в качестве удобрения на почвах с повышенной кислотностью.

Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали. Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей. В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. Существует несколько способов раскисления стали. Наиболее широко применяются:

- осаждающий способ;

- диффузионный.

Осаждающий способ

Раскисление по этому способу осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алю-миния), содержащих Mn, Si, Al. В результате раскисления образуются оксиды MnO, SiO2, Al2O3, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть оксидов не успевает всплыть и удалится из металла, что понижает его свойства. Этот способ называют иногда глубинным, так как рас-кислители вводятся в глубину металла.

Диффузионный способ

По этому способу раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители загружают в мелкоизмельченном виде на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак. Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Ввиду того, что скорость процесса перемещения кислорода из металла в шлак определяется скоростью его диффузии в металле, этот способ имеет и не-которые недостатки. Из-за малой скорости диффузии кислорода в металле про-цесс удаления кислорода идет медленно, возрастает продолжительность плавки. В зависимости от степени раскисленности различают стали:

- кипящие;

- спокойные;

- полуспокойные.

Кипящая сталь

Это сталь, выплавленная без проведения операции рас-кисления. При разливке такой стали и при ее постепенном охлаждении в излож-нице будет протекать реакция между растворенными в металле кислородом и углеродом +=COг

Образующиеся при этом пузырьки оксида углерода СО будут выделятся из кристаллизующегося слитка, и металл будет бурлить. Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Спокойная сталь

Это сталь, полученная после проведения операции рас-кисления. Такая сталь при застывании в изложнице ведет себя спокойно, из нее не выделяются газы. Такую сталь называют спокойной. Полуспокойная сталь. Сталь имеет промежуточную раскисленность между спокойной и кипящей. Раскисление ее проводят частично, удаляя из нее не весь кислород. Оставшийся кислород вызывает кратковременное кипение металла в начале его кристаллизации. Такую сталь называют полуспокойной.

Легированные стали

Легированием называют процесс присадки в сталь специальных (легирующих) элементов с целью получить так называемую леги-рованную сталь с особыми физико-химическими или механическими свойствами. Легирование осуществляют введением ферросплавов или чистых металлов в необходимом количестве в сплав. Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.), вводят в металл после или одновременно с раскислением.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Технология получения качественной стали

5. ОБРАБОТКА МЕТАЛЛА СИНТЕТИЧЕСКИМ ШЛАКОМ

Перемешивание металла со специально приготовленным («синтетическим”) шлаком позволяет интенсифицировать процесс перехода в шлак тех вредных примесей, которые удаляются в шлаковую фазу (сера, фосфор, кислород). В тех случаях, когда основная роль в удалении примеси принадлежит шлаковой фазе, скорость процесса пропорциональна величине площади межфазной поверхности. Чаще всего этот способ используют для удаления серы, поэтому основным компонентом синтетического шлака является известь (иногда также плавиковый шпат); поскольку в таком шпаке практически нет окислов железа, он является одновременно хорошим раскислителем. В тех случаях, когда ставится задача очистить металл от неметаллических включений определенного состава, соответственно подбирают состав и синтетического шлака. На практике задача заключается, во-первых, в получении шлака нужного состава и температуры и, во-вторых, в разработке способа получения максимальной поверхности контакта шлаковой и металлической фаз. Естественно, что при этом должны быть обеспечены условия, необходимые для последующего отделения шлака от металла.

Обработка стали в ковше жидкими синтетическими шлаками, как способ очищения металла от нежелательных примесей, был предложен в 1925 г. советским инженером А.С.Точинским; в 1933 г. способ обработки металла жидкими известково-глиноземистыми шлаками был запатентован французским инженером Р.Перреном.

Из прошедших проверку способов обработки металла шлаками широкое распространение получили:

а) обработка стали при ее выпуске твердыми смесями (состоящими обычно из CaO и CaF2) расплавляющимися за счет тепла жидкой стали с целью десульфурации;

б) обработка стали жидкими известково-глиноземистыми шлаками с целью десульфурации и раскисления металла;

в) обработка металла во время разливки и кристаллизации шлаками различного состава с целью удаления вредных примесей и получения хорошей поверхности слитка;

г) введение на жидкий металл в ковше синтетических твердых смесей (состоящих из CaO, SiO2 и Al2O3), расплавление их за счет тепла дуг от электродов, вводимых через крышку ковша, и продувка металла снизу аргоном (или азотом) для перемешивания со шлаком с целью десульфурации и удаления неметаллических примесей.

В 1927 г. А.С.Точинский впервые в мире провел промышленные эксперименты по дефосфорации бессемеровской стали известково-железистым шлаком, а в 1928—1929 гг. рафинировал основную мартеновскую сталь кислым шлаком для раскисления (содержание кислорода в металле удалось снизить на 30—55 %). Позднее известково-железистые шлаки (60— 65 % CaO и 20—35 % окислов железа) неоднократно применяли для обработки конвертерной стали, получая высокую степень дефосфорации. Так, содержание фосфора в томасовской стали удавалось снизить с 0,060 до 0,010 %, а в рельсовой бессемеровской стали с 0,05-0,09 до 0,01-0,03 %. Опыт показал, однако, что обработка известково-железистым шлаком углеродистого металла приводит к бурному вскипанию и выбросам, Кроме того, обработка железистым шлаком затрудняла проведение операции раскисления металла.

Что касается метода обработки стали известково-глиноземистым шлаком, то в СССР соответствующие исследовательские работы были широко развернуты, начиная с 1959 г. в Центральном научно-исследовательском институте черной металлургии (ЦНИЦЧМ) и на ряде заводов. В процессе опытных работ были определены оптимальные составы шлаков для различных марок стали и сконструированы агрегаты для их расплавления и подачи к сталеплавильному агрегату. По технологии ЦНИИЧМ шпаки с высоким содержанием CaO и добавками Al2O3 (для снижения температуры их плавления и обеспечения необходимой жидко- текучести) расплавляют в специальной электропечи и заливают в сталеразливочный ковш при выпуске стали из сталеплавильной печи или из конвертера. При сливе металла на находящийся в ковше синтетический шлак обе реагирующие фазы (сталь и шлак) интенсивно перемешиваются, шлак эмульгирует в металле и в какой-то степени эмульгирует металл в шлаке с последующим разделением фаз. Интенсивность и глубина протекания процесса определяются высотой падения струи металла, массой металла и шпака, физическими характеристиками и составом шлака и др. Задача заключается в том, чтобы обеспечить в процессе обработки максимальную величину межфазной поверхности. Наибольшее влияние при этом имеет высота падения струи металла, а также вязкость шлака.

Разновидностью метода обработки стали жидкими синтетическими шлаками является так называемый метод смешения, когда в сталеразливочном ковше одновременно смешиваются и сталь,и синтетический шлак,и жидкая лигатура (расплавленные ферросплавы). В СССР метод смешения в сталеразливочном ковше полупродукта с жидкой лигатурой с одновременной обработкой синтетическим шлаком используется для производства высококачественной шарикоподшипниковой стали. Полупродукт состава ~ 0,35 % С; ~0,10 % Mn и следы Si выплавляют в мартеновской печи. Лигатуру состава — 3,2 % С; 0,6-2,0 % Mn; 1,3-3,4 % Si и 6,0- 6,5 % Cr получают в дуговой электропечи. Соотношение масс полупродукта и лигатуры ~4:1.

Малоуглеродистый полупродукт, не содержащий практически марганца и кремния, по отношению к составу лигатуры переокислен. Поэтому в момент смешения происходит быстрое раскисление полупродукта углеродом, содержащимся в лигатуре, с образованием газообразных продуктов раскисления, полностью удаляющихся из расплава. Все это происходит одновременно с воздействием на расплав залитого в ковш синтетического шлака, благодаря чему обеспечивается очищение металла от серы и неметаллических включений. В результате, например, из 100-т мартеновской плавки и 20-т плавки из ДСП получают 120 т высококачественной стали. Иногда плавку лигатуры совмещают с расплавлением синтетического шлака, т.е. в одной электропечи плавят и лигатуру и необходимое количество синтетического шлака; полученные таким образом лигатуру и шлак сливают в ковш, куда затем выпускают плавку из мартеновской печи или конвертера. Такой процесс называют «совмещенным” (рис. 84).

Метод смешения был разработан в 1970—1975 гг. на Ижевском металлургическом заводе. Он обеспечивает получение металла высокого качества. Так, по данным работы [ 52] долговечность подшипников из стали ШХ15, выплавленной по методу смешения, в 2,9 раза превышает обычную.

Такие способы, как метод смешения или совмещенный процесс позволяют, в необходимых случаях, обеспечить производство в мартеновском или конвертерном цехе высококачественной стали с использованием относительно простого оборудования. Общим и в том и в другом случаях является использование синтетического шлака, как доступного способа снижения содержания в стали серы и неметаллических включений и соответствуюшего повышения качества и надежности металла. Очень важным обстоятельством при этом является также возможность добиться при обработке металла синтетическим шлаком более стандартных показателей качества от плавки к плавке.

Расход синтетического шлака относительно невелик: 3—5 % от массы металла. При относительно малом количестве шлака легче обеспечить стандартность его состава и свойств. Поэтому обработка стали (с некоторыми неизбежными колебаниями состава и свойств от плавки к плавке) синтетическим шлаком строго стандартного состава и температуры позволяет решать очень важную задачу выпуска металлургическим заводом надежной и стандартной продукции. Дополнительные затраты на получение синтетического шлака оправдываются теми выгодами, которые получает народное хозяйство, используя более качественную сталь.

На основе разработок ЦНИИЧМ метод обработки металла синтетическим шлаком получил в СССР широкое распространение. ЦНИИЧМ разработана группа синтетических шлаков, в основном состоящих из извести и глинозема с содержанием кремнезема до 10-15 %, обладающих достаточной жидкоподвижностью при температурах жидкой стали; созданы шлакоплавильные печи непрерывного действия типа ОКБ-1320, позволяющие выплавлять шлак в количестве, достаточном для обработки 600— 800 тыс.т стали в год при расходе его 4-5 % по отношению к массе металла. В перспективе производительность этих печей может быть повышена более чем вдвое [ 53].

Основное требование, предъявляемое к синтетическим известковоглиноземистым шлакам — минимальная’ окисленность (это обеспечивает хорошие условия для раскисления стали и ее десульфурации) и максимальная активность CaO. Поэтому в синтетических известково-глиноземистых шлаках не должно содержаться окислов железа вообще, а содержание кремнезема должно быть ограничено. Понятно, что наличие фосфора в таких шлаках исключается, так как при обработке он перейдет в металл. В тех случаях, когда в шихте, из которой плавят шлак, содержится некоторое количество кремнезема, в состав шлака вводят магнезию, образующую силикаты магния и уменьшающую, таким образом, вредное воздействие кремнезема, снижающего активность CaO. Обычный состав синтетического шлака, используемого на заводах СССР, следующий, %: 50-55 % CaO; 37-43 Al2O3; до 7 SiO2 (в некоторых случаях до 10-15 SiO2); до 7 MgO. Температура плавления шлака в зависимости от состава изменяется от ~ 1400 (в шлаке 50—55 % CaO; 38—43 % Al2O3 и <4,0 % SiO2) до ~ 1300 0C (в шлаке до 6-7 % SiO2 и 6-7 % MgO).

Для того, чтобы капельки шлака сами легко отделялись и всплывали, необходимо подбирать такие шлаки, величина межфазного натяжения которых на границе с металлом после окончания обработки металла была бы максимальной. Практика показала, что общее содержание неметаллических включений после обработки синтетическим шлаком уменьшается примерно в два раза.

Большим достоинством такого технологического приема, как обработка стали синтетическим шлаком, является ее кратковременность. Вся операция полностью осуществляется за время выпуска (слива) металла из агрегата в ковш, производительность агрегатов при этом возрастает, так как такие технологические операции, как десульфурация и раскисление, переносятся в ковш.

При проведении операции обработки металла шлаком приходится учитывать нежелательность попадания в ковш, в котором производится обработка, вместе с металлом также и шлака из печи или из конвертера, между тем задача отсечки шлака при выпуске металла из конвертера или мартеновской печи практически весьма сложна.

Сама обработка синтетическим шлаком позволяет несколько уменьшить окисленность металла, однако не настолько, чтобы полностью отказаться от применения раскислителей. Поэтому помимо шлака в ковш вводится необходимое количество раскислителей. Учитывая низкую плотность ферросилиция, необходимое его количество загружают на дно ковша еще до заливки в ковш синтетического шлака. После выпуска плавки на струю падающей в ковш стали присаживают такие материалы, как ферромарганец и феррохром. Вслед за этим присаживают сплавы, содержащие титан, ванадий, цирконий и т.п. Алюминий вводят в глубь ковша на штангах после окончания выпуска плавки.

В процессе перемешивания металла со шлаком состав шлака претерпевает определенные изменения; Эти изменения связаны со следующим:

а) при перемешивании шлак взаимодействует с футеровкой ковша, часть футеровки переходит в шлак;

б) из металла удаляется и переходит в шлак сера;

в) вводимые в ковш раскислители частично окисляются, образующиеся окислы переходят в шлак;

г) какая-то часть конечного шлака все же обычно попадает в ковш; содержащиеся в конечном шлаке окислы железа затрудняют протекание процессов раскисления. Особенно опасно попадание в ковш конечного шлака из-за содержащегося в нем фосфора: в процессе раскисления почти весь фосфор, содержащийся в конечном шлаке, восстанавливается и переходит в металл.

’’Разбавление” синтетического шлака в результате всех этих процессов может достигать 30—40 %. Однако и в том случае, когда определенная доля конечного шлака все же попадает в ковш, воздействие синтетического шлака на попадающий в ковш металл даже за те несколько минут, которые продолжается выпуск, оказывается положительным и обеспечивает заметное улучшение состава и свойств металла. И в этом случае полезным оказывается одновременное воздействие и шлака и раскислителей.

Примером технологии, когда печной шлак попадает в ковш и ’’разбавляет” залитый туда синтетический шлак, может служить технология, разработанная ЦНИИЧМ и OXMK [ 54] для 400-т мартеновских печей, работающих скрап-рудным процессом. Синтетический шлак из передаточного ковша заливают во время выпуска плавки на струю металла поочередно в сталеразливочные ковши, установленные под раздвоенным желобом. Шлак начинают сливать после выпуска в ковш части металла (5—20 %) и продолжают слив в течение 20—40 с. Окончание операции заливки шлака соответствует наполнению ковша металлом не более чем на одну треть. Максимальное количество ферросплавов вводят в ковш. После выпуска металла печной шлак не отсекают, а перепускают через сталеразливочные ковши. Расход синтетического шлака 17-22 кг/т при выплавке сталей типа 10ХСНД, 15ХСНД и до 53 кг/т для стали 12ГН2МФАЮ. Содержание серы в готовой стали составляет (в среднем) соответственно 0,015 % и < 0,012 %.

Практика показала, что при обработке шлаком стали с более низким содержанием углерода (имеющей, как правило, и более высокую окисленностъ) эффект рафинирования от кислорода проявляется в большей степени. Соответственно снижается расход раскислителей. Опыт показал, что рафинирование известково-глиноземистым шлаком низколегированной листовой конструкционной стали с низким содержанием углерода, выплавленной в 400-т мартеновских печах, позволяет стабилизировать угар раскислителей и легирующих и более надежно получать требуемый химический состав, а существенное повышение ударной вязкости стали позволяет расширить производство конструкционного металла, предназначенного для использования в северных районах страны, и получить экономический эффект при эксплуатации изделий из металла улучшенного качества.

Следует иметь в виду, что метод обработки металла синтетическим шлаком обеспечивает стандартные результаты десульфурации до известных пределов (обычно не более чем до 0,005—0,007 %). В тех случаях, когда необходимо устойчиво получать более низкие концентрации серы, используют другие способы, например обработку 1Целочно-или редкоземельными металлами. Так, например, в условиях Новолипецкого металлургического завода (НЛМЗ) при производстве стали для труб большого диаметра в северном исполнении, одного только рафинирования синтетическим шлаком оказалось недостаточно для получения требуемой ударной вязкости стали при низких температурах. Для этого оказалось необходимым понизить содержание серы до 0,003—0,005 %, что было достигну

то благодаря созданию комплексной технологии обработки металла синтетическим шлаком с отсечкой на выпуске конвертерного шлака и последующей обработки металла аргоном с одновременным вдуванием порошкообразных кальцийсодержащих материалов или редкоземельных металлов. Наряду с требуемым уменьшением содержания серы при такой технологии была снижена (примерно в три раза) и общая загрязненность металла включениями всех видов; включения в основном принимают глобулярную форму [ 53].

Широкое распространение метода обработки металла синтетическим шлаком на заводах СССР обусловлено рядом обстоятельств. Определенную роль играет то обстоятельство, что на значительной части территории страны условия эксплуатации металлоизделий в зимний период существенно осложняются. Для повышения вязкостных свойств и хладостойкости стали требуется снижение содержания серы. Снижение содержания серы не только повышает вязкостные свойства металла, но и заметно улучшает его свариваемость, что особенно важно при эксплуатации сварных конструкций.

Технология сварки чугуна со сталью плавящимся электродом

Существует несколько способов сварки чугуна, они применяются для соединения чугунных сплавов с другими металлами:

- Горячий – перед соединением детали предварительно нагревают печи до 600°С полностью. Допускается разогрев паяльной лампой только в рабочей зоне (чугунина становится малинового оттенка). Применяется для надежных соединений.

- Полугорячий, хорош для легированных сплавов. Соединяемые части частично или полностью нагревают до 200–300°С.

- Холодный – детали соединяют без подогрева, применяется для наплавов – швов, работающих на сжатие.

Соединение металлов ручной электросваркой подразумевает предварительную подготовку поверхностей. Чугунный сплав – пористый, хорошо впитывает масло. Пятно недостаточно обезжирить, его нужно зачищать до чистого слоя, иначе шов получится рыхлым.

Как приваривают сталь к чугуну:

- Сначала нужно выбрать параметры тока. Если сварочный аппарат, работает только на постоянном, переключают Полярность на обратную. Необходимо учитывать показатель холостого хода (напряжением между полюсами без дуги), допустимое значение – до 54 В. Работать на переменном токе разрешается только при холостом ходе от 54 В.

- Сварка производится небольшими участками, валики делаются длиной не более 3 см. Сначала наплавляется чугун, затем к буферному слою приваривается стальная деталь.

- Толстостенные швы проваривают многослойно, каждый проковывают перед нанесением следующего. Его делают перпендикулярно первому – так достигается прочность соединения.

- После соединения чугунного сплава со сталью горячим и полугорячим способами важно соблюдать режим охлаждения зоны наплавки. Шов периодически подогревают, чтобы он остывал постепенно. При резком охлаждении чугунный сплав трещит из-за возникающих внутренних напряжений.

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Электросталеплавильный способ

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

- молибден;

- вольфрам;

- ванадий.

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.