Штамповые стали

Сталь марки Х12МФ является одним из наиболее востребованных и популярных ковких сплавов, прошедших процедуру обогащения специальными химическими элементами (легирующими примесями), с целью приобретения улучшенных механических и физических свойств.

Марка относится к разряду инструментальных легированных штампованных марок металлопроката.

Сталь марки 5ХНМ, а также марки металла, заменяющие её, поставляются на рынок в виде.

Инструментальная штамповая сталь 4Х5В2ФС. Применяется в машиностроении, для изготовления пресс-форм, различных заготовок.

Сталь 7ХГ2ВМФ штамповая, инструментальня. Из сплава изготавливается вырубной инструмент, изделия различного назначения.

Сталь 3Х2В8Ф штамповая инструментальная. Теплостойкий сплав характеризуется твердостью, способностью работать при высоких температурах нагрева.

Сталь 7Х3 штамповая, инструментальная. Изготавливаются крепежи, матрицы, пуансоны и прочие изделия.

Сталь Х12МФ-Ш обладает высокой плотностью, стойкостью против ударных нагрузок.

В состав стали входит (11-12%) хрома; (1,45?1,65%) углерода; (0,4?0,6%) молибдена; (0,15?0,3%) ванадия

Сталь 4Х5МФС инструментальная широко применяется в машиностроении. Отмечается повышенная вязкость, теплостойкость, достигаемых легирующими добавками.

Сталь 4Х3ВМФ инструментальная штамповая используется для изготовления штампов, инструментов для штамповки, в машиностроении.

Сталь 7Х3 относится к классу инструментальных.

Штамповая инструментальная сталь марки Х12М широко применяется в металлообрабатывающей промышленности.

Инструментальная штамповая сталь 4ХВ2С применяется для изготовления деталей, эксплуатирующих при высоких ударных нагрузках. Обрезные штампы, зубила, обжимки.

Сталь 6ХВ2С инструментальная штамповая. Обладает способностью выдерживать серьезные нагрузки, устойчива к деформационным процессам.

Инструментальная штамповая сталь 5ХВ2С используется для изготовления деталей, работающих при повышенных ударных нагрузках – штампы сложной конфигурации, обжимные матрицы/ пуансоны при холодной работе, резьбонакатные плашки, ножи для холодной резки металла.

Применение: для тяжелонагруженного прессового инструмента (мелких вставок окончательного штампового ручья, мелких вставных знаков, матриц и пуансонов для выдавливания и т.п.) при горячем деформировании легированных конструкционных сталей и жаропрочных сплавов.

Инструментальная штамповая сталь 6ХВГ используется при пробивке фигурных отверстий (преимущественно) в полосовом/ листовом материале – пуансоны сложной конфигурации; для минимизации изменений размеров детали при закалке – некрупные штампы горячей штамповки.

Инструментальная штамповая сталь 6ХС используется для изготовления небольших штампов холодной штамповки, пневматических зубил, рубильных ножей.

Сталь инструментальная штампованная широко используется для производства различных инструментов, которые эксплуатируются в сфере обработки. С помощью этих инструментов осуществляется обработка металлических заготовок под давлением. Таким образом, штампованная сталь применяется в изготовлении пуансонов, штампов, валиков, роликов и других обрабатывающих устройств. Именно от штамповочных устройств и произошло название стали данного типа.

Штамповка как разновидность ковки

Выделяют свободную ковку и штамповку, которые различаются по технологии и качеству результата.

Может применяться для заготовок любой массы и объема. Производится на молотах или прессах. Заготовки укладывают на основание без закрепления, обрабатывают ударами паровоздушного или пневматического молота. После обжима с одной стороны полуфабрикат поворачивают и продолжают обработку до полной готовности поковки. Процесс на прессах проходит приблизительно так же. Недостатком свободной ковки является невозможность получения точных размеров, следствием чего являются:

- необходимость последующей обработки на металлообрабатывающих станках;

- большое количество отходов, уходящих в стружку;

- необходимость в широком перечне металлообрабатывающего оборудования.

Основное отличие от свободной ковки – ограничение растекания металла заготовки штампом, состоящим из двух частей: нижняя неподвижно закреплена на наковальне, а верхняя свободно перемещается вверх и вниз. Получаемые изделия – штамповки – гораздо ближе по размерам к желаемому результату, по сравнению с кованой продукцией.Объемная штамповка позволяет получать из листа небольшое по массе, геометрически сложное изделие.

Благодаря этой технологии, возможно:

- производить детали и изделия различных размеров и конфигураций с чистотой поверхности, позволяющей не прибегать к последующей обработке;

- осуществлять серийное производство продукции, одинаковой по геометрическим параметрам;

- обеспечивать высокую производительность процесса – большинство операций штамповки выполняется на линиях с высоким уровнем автоматизации.

Внимание! Полностью отказаться от свободной ковки в пользу штамповки невозможно, потому что изготовление штампа – дорогой и сложный процесс, оправдывающий себя при массовом производстве.

По температуре, при которой осуществляется операция, различают горячую и холодную штамповку.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Технологии

Зависимо от способа обработки металла, условий выполнения технологического процесса, выделяется два вида листовой штамповки — горячая и холодная. Также существуют и альтернативные методы.

Холодный метод

Технологии холодной штамповки листового металла:

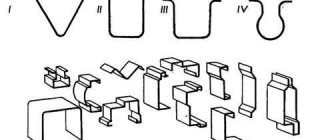

- Пробивка или вырубка. Эти операции можно назвать разделительными. Для их осуществления применяются пробивные, вырубные штампы.

- Вытяжка. При выполнении процедуры выполняется преобразование круглых заготовок в полые цилиндры с одним закрытым концом. Для этого применяются цилиндрические штампы разной высоты.

- Гибка. Может быть П-образной или V-образной. Если не учесть показатель пружинистости металла, можно испортить заготовку.

- Резка. При выполнения операции применяются гильотинные ножницы. Заготовки нарезаются на отрезки, которые проходят последующую штамповку.

- Отбортовка. Создаются отверстия требуемого диаметра, которые проходят отбортовку пуансоном большого размера.

Горячий метод

Этот метод подразумевает предварительный нагрев заготовки. Это необходимо, чтобы эффективно работать с заготовками большой толщины.

Металл нагревается до 1200°C в промышленной печи. Далее раскаленная заготовка подается под пресс.

Горячая штамповка

Альтернативные методы

Кроме традиционных видов штамповки, существуют и другие методики. Возможна обработка:

- Взрывной волной. Осуществляются контролируемые взрывы, ударная волна от которых выгибает металлические детали в требуемую сторону. Чаще такой способ применяется при изготовлении сложных форм из крупногабаритных заготовок.

- Жидкостью. Матрицу производят из металла. Внутри создается ручей. Нагнетается высокое давление жидкости, под воздействием которой ручей заполняется металлом.

- Резиной. Матрица, пуансон производятся из резины. Даже с мягкими рабочими частями можно выполнять разные технологические операции — пробивку, вырубку, вытяжку, гибку.

- Магнитно-импульсным генератором. Вокруг заготовки создается магнитное поле. За счет этого образуется мощная толкательная сила, которая изменяет форму детали.

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

Использовать такую операцию (правда, в значительно упрощенном виде) начали еще наши далекие предки. Именно при помощи воздействия на металл давлением они изготавливали сельскохозяйственные орудия, оружие, предметы домашнего обихода и различные украшения.

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

- производства изделий различных геометрических форм и размеров, качество и точность изготовления которых позволяют сразу использовать их по прямому назначению;

- полной механизации и автоматизации производственных процессов, что достигается, в частности, путем оснащения производства роторно-конвейерным оборудованием для штамповки листового металла;

- серийного производства изделий, геометрические параметры которых отличаются особо высокой точностью (такие изделия могут быть легко заменены друг на друга, если в этом возникает необходимость).

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Описание процесса

Листовая штамповка — технологическая операция, при которой на заготовку оказывается высокое давление, что позволяет получить изделия разной формы и размеров.

Чтобы изготавливать простые детали, чаще достаточно одного удара пресса. При производстве сложных изделий процедура повторяется несколько раз, рабочая часть пресса оснащается разными штампами. В качестве исходного сырья чаще используются тонкие металлические ленты, широкие полосы, большие листы из металла.

Холодная штамповка металла

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Виды холодной штамповки

Для того чтобы изменить изначальные геометрические параметры металлического листа в нескольких направлениях, применяется холодная объемная штамповка. Чтобы не увеличить сопротивление металла и, соответственно, не снизить его текучесть, такую технологическую операцию выполняют при температуре, которая не превышает ковочную.

Используя данную технологию, которая требует применения специального оборудования, изготавливают изделия повышенной точности, без таких дефектов, как горячие трещины, царапины, заусенцы и риски, участки, подвергнутые усадке металла. Однако из-за того, что штамповочный пресс, используемый для выполнения объемной ХШ, вынужден преодолевать огромное сопротивление ненагретого металла, получить с его помощью детали сложной конфигурации проблематично. В таких случаях лучше использовать не холодную, а горячую штамповку.

Еще одним видом обработки металла давлением, при выполнении которой заготовки не подвергаются предварительному нагреву, является холодная листовая штамповка. При выполнении обработки по данному методу в качестве заготовок могут выступать лист, лента или полоса, изготовленные из металла. Толщина стенок обрабатываемой детали при использовании такой технологии практически не изменяется, а получить пространственные изделия можно только из пластичных металлов.

Этапы изготовления штампов

Большую роль в обеспечении требуемого качества готового изделия играет проектирование штампов для холодной штамповки, за счет которых и происходит формирование детали с требуемыми геометрическими параметрами. Выполняться рабочие чертежи таких рабочих инструментов, устанавливаемых на штамповочных прессах, могут как в двух-, так и в трехмерном формате. Для решения этой задачи требуются соответствующие знания и навыки.

Разработка чертежа и последующее изготовление штампа, используемого для холодной штамповки, выполняются в несколько этапов:

- составление эскиза будущего штампа;

- изучение схемы, по которой будет выполняться раскрой материала, проверка такой схемы посредством специальной компьютерной программы;

- редактирование эскиза, если в том есть необходимость;

- окончательная проверка размеров разработанного штампа;

- обозначение положения и точных размеров отверстий, которые будут выполнены на рабочей поверхности штампа.

Разрабатывая штампы для холодной штамповки, необходимо разбить чертеж готового изделия на отдельные части и внимательно изучить их. После того как такая процедура будет выполнена, осуществляют производство штампов. При этом необходимо уделить особое внимание требованиям, которые предъявляются к параметрам готового изделия. Для каждого этапа технологического процесса холодной штамповки разрабатывается маршрутная карта, в которой учитываются как время выполнения отдельных операций, так и характеристики поковок на отдельных этапах обработки.

В таком вопросе, как выполнение холодной штамповки металлической заготовки, значение имеют очень многие параметры, к которым, в частности, относятся последовательность выполнения технологических операций, распределение материала в полости рабочего инструмента, используемое оборудование и режимы обработки.

К процессу изготовления штампов для холодной штамповки также предъявляются серьезные требования, поскольку именно от точности данного инструмента зависит качество формируемого изделия.

Штамповка деталей, при которой в качестве заготовки используется листовой металл, может включать в себя целый перечень механических операций. Такими операциями, в частности, являются резка, вырубка, выдавливание, гибка, холодная высадка, формовка, обжим и вытяжка. При этом резка, вырубка и ряд других технологических операций относятся к разделительным операциям, а холодная высадка, формовка, гибка и др. – к формоизменяющим.

Горячая штамповка металла

Горячая штамповка металла позволяет обрабатывать более толстые заготовки, так как в раскаленном сплаве гораздо слабее межмолекулярные связи, и он лучше поддается сгибанию. Металлические изделия перед началом процедуры проходят те же самые подготовительные этапы, как и в случае с холодной штамповкой. Но оборудование для штамповки металла уже существенно отличается. Оно состоит из двух основных частей: печи и пресса. Печь используется для предварительного нагрева заготовки до температуры красного каления. В таком виде сплав хорошо поддается физическому воздействию и при этом полностью отсутствует риск его пережога.

Для создания оптимальных условий внутри печи современные станки оборудуются высокоточной автоматизированной системой управления. Она требует лишь выставления начальных параметров, которые зависят от типа обрабатываемой детали. Обо всем остальном позаботится компьютер. Прессы для штамповки металла горячим способом изготавливают из твердых, высоколегированных марок стали, которые проходят дополнительную обработку для повышения стойкости к термическим нагрузкам. Они должны выдержать определенное количество технологических операций без потери своих первоначальных характеристик, поэтому очень важно использовать наиболее качественный материал для их производства.

Горячая штамповка требует непосредственного участия человека в производственном процессе. Заготовка быстро остывает в нормальных условиях, так что ее необходимо оперативно доставлять от печи к станку для штамповки металла. Этим занимается рабочий, который при помощи кузнечных клещей переносит изделие на нужное место. Работа в среде с постоянно высоким температурным режимом негативно отражается на организме, поэтому необходимо правильно рассчитывать продолжительность смен, чтобы минимизировать вредное влияние условий на работников. Автоматизация процесса также сталкивается с большими трудностями и требует высоких затрат, поэтому практически нигде не используется.

Для охлаждения деталей не применяют дополнительного оборудования, они остывают естественным путем. В большинстве случаев после штамповки не требуется дополнительной обработки деталей. Исключение составляют изделия для автомобильной промышленности, которые подвергаются процедуре оцинковке. Иногда при штамповке листового металла возникает необходимость обрезать лишние элементы. Для этого используется специальный станок с высокоточным резаком.

Выработанная технология ручной штамповки

| В последнее время для малого бизнеса предлагается ручная штамповка изделий из различных материалов: стеклопластик, полимерный искусственный мрамор, армированные пластики и жидкий камень. Привлекает то, что нет необходимости приобретать какое-то специальное оборудование. Можно просто воспользоваться готовым решением и создать минипроизводство, где используется технология ручной штамповки. Положительной стороной такого производства является то, что оно не требует больших вложений. Условия для создания минипроизводства минимальные. Это наличие сухого помещения площадью около 40 квадратных метров с температурой воздуха 18 С0, электросеть 220 В, два человека рабочих и один мастер. Вода для этой технологии не требуется, канализации не надо. Не нужна трехфазная сеть 380 В, также не требуется складское помещение. Суть самой технологии – произвести в ручном режиме серийные изделия и детали по методу штамповки, не применяя какого-либо оборудования. |

Покупка оборудования для штамповки

Компании, производящие оборудование для холодной и горячей штамповки металлов, проводят постоянные модификации своих станков с той целью, чтобы оно позволяло получать высококачественные детали и функционировать длительный срок.

К такому оборудованию относятся:

- электрические пресса;

- пневматические пресса;

- гидравлические прессовые устройства.

Продажи производятся непосредственно с сайтов компаний-производителей, где с клиентом предварительно проводятся различные беседы консультационного типа. Большинство этих компаний занимаются изготовлением не только стандартной прессовой техники, но и производят оборудование с учётом требований заказчиков.

Современные гидравлические прессовые станки изготовлены из такого металла, что практически могут создавать деформации любого материала. На сайте производителя клиенту предлагают прессовое оборудование в широкой номенклатуре. Чтобы купить оборудование для листовой штамповки, достаточно оформить свой заказ и произвести предварительную оплату.

Условия доставки заказа в любой регион РФ также нужно обговорить заранее. Компании охотно оказывают транспортные услуги, но уже за дополнительную плату. По дополнительному же договору специалисты поставщика берутся за установку и пуско-наладку поставляемых прессовых устройств. Очень важно при этом не забыть оформить договорённость на гарантийное обслуживание станков, которая предусматривает их бесплатный ремонт в случае выхода из строя в период действия гарантии поставщика.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

- Кривошипно-шатунные.

- Гидравлические.

- Радиально-ковочные.

- электромагнитные.

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.