ПРО́ЧНОСТЬ твёрдого тела, свойство сохранять на протяжении определённого времени сплошность, целостность, конфигурацию, размеры, способность к упругой деформации под действием внешних нагрузок разл. природы (механич., термич., электрич., магнитных и др.). В узком смысле П. – механич. свойство реальных твёрдых тел сопротивляться разрушению. Понятие П. играет существенную роль в фундаментальных (физика твёрдого тела, механика сплошных сред и деформируемого твёрдого тела) и прикладных (сопротивление материалов, механика грунтов, материаловедение и др.) науках.

По характеру временно́го изменения, создаваемого внешними нагрузками, различают нагрузки: стационарные, квазистационарные, малоцикловые (действующие периодически с числом циклов <104), циклические (число циклов от 104 до 105), многоцикловые (число циклов >105), динамические и ударные. Соответствующие названия носят и разл. типы П.: статич., динамич., ударная (скорость деформации 10–4–10–7 с), мало- и многоцикловая усталость и т. п. В характеристику П. добавляют также тип внешней нагрузки (напр., термопрочность).

Физическая природа прочности

П. твёрдых тел обусловлена силами взаимодействия между атомами и ионами, составляющими тело. Эти силы зависят гл. обр. от взаимного расположения атомов. Напр., сила взаимодействия двух соседних атомов (если пренебречь влиянием окружающих атомов) зависит лишь от расстояния между ними. При равновесном расстоянии (ок. 10 нм) эта сила равна нулю. При меньших расстояниях сила положительна и атомы отталкиваются, при бо́льших – притягиваются. На некотором критич. расстоянии $r_{кр}$ сила притяжения по абсолютной величине максимальна и равна $F_т$. Напр., если при растяжении цилиндрич. стержня с поперечным сечением $S$ действующая сила (нагрузка) $\boldsymbol P$, направленная вдоль его оси, такова, что приходящаяся на данную пару атомов внешняя сила превосходит макс. силу притяжения $F_т$, то атомы беспрепятственно удаляются друг от друга. Однако чтобы тело разрушилось вдоль некоторой поверхности, необходимо, чтобы все пáры атомов, расположенные по обе стороны от рассматриваемой поверхности, испытывали силу, превосходящую $F_т$. Напряжение, отвечающее силе $F_т$, называется теоретич. прочностью на разрыв $σ_т$ ($σ_т≈0,1E$, где $E$ – модуль Юнга). Однако на практике наблюдается разрушение при нагрузке $P^*$, которой соответствует напряжение $σ=P^*/S$, в 100–1000 раз меньшее $σ_т$. Расхождение теоретич. П. с действительной объясняется неоднородностями структуры тела (границы зёрен в поликристаллич. материале, посторонние включения, дефекты структуры и др.), из-за которых нагрузка распределяется неравномерно по сечению тела.

Если на участке поверхности малых размеров (но значительно превышающем сечение одного атома) локальное напряжение окажется больше $σ_т$, вдоль этой площадки произойдёт разрыв. Края разрыва разойдутся на расстояние, большее $r_{кр}$, на котором межатомные силы уже малы, и образуется микротрещина. Зарождению микротрещин при напряжении ниже $σ_т$ способствуют термич. флуктуации. Локальные напряжения особенно велики у края образовавшейся трещины, где происходит концентрация напряжений, причём они тем больше, чем больше её размер. Если этот размер больше некоторого критического, на атомы у края трещины действует напряжение, превосходящее σт, и трещина растёт дальше по всему сечению тела, наступает разрушение.

Методы определения прочности материала конструкции

Проведение статических испытаний на прочность – это тестирование шаблонных образцов определенной формы. По результатам экспериментов специалисты рисуют диаграмму, на которой можно наглядно увидеть, как деформируется материал под напряжением. Графические данные помогают оценить предел упругости и текучести, временное сопротивление. Для определения параметров определенного материала проводят специальные расчеты для вычисления усталостной нагрузки и предельного напряжения.

Методы определения прочности материала зависят его разновидности и типа строительной конструкции. Например, стандартный способ оценки характеристик кирпича – испытание на сжатие двух целых кирпичей, которые сложены друг на друга. Для исследования силикатного кирпича используют ультразвуковую методику.

Все способы исследования можно разделить на две большие группы – разрушающего и неразрушающего контроля. Они применимы к отдельным строительным конструкциям, образцам и отдельным элементам.

При возможности специалисты стараются отдавать предпочтение методам неразрушающего контроля, которые не требуют демонтажа и разбора конструкции. Несмотря на то, что образцы проб отбирают из наименее важных функциональных элементов, стандартные методы испытания прочности отражаются на устойчивости и надежности здания. Но не всегда и не у всех строительных изделий возможно оценить прочность методами неразрушающего контроля.

Методы разрушающего контроля

Отличительная особенность данного типа исследования – проведение испытаний на контрольных образцах до их полного разрушения. Например, кирпич могут сжимать или воздействовать извне иным способом до тех пор, пока он не даст трещину или не посыплется. Для этого из конструкции извлекают часть материала и отправляют в лабораторию для оценки прочностных характеристик.

Для определения участка отбора проб учитывают доступность образца, степень нагруженности, и поврежденности, интенсивность эксплуатации строительной конструкции.Методы разрушающего контроля позволяют с минимальной погрешностью вычислить физические свойства образца. Но они требуют серьезных трудозатрат. Главный недостаток исследования методом разрушающего контроля – необходимость нарушать целостность здания. Это не всегда возможно, поэтому специалисты стараются оценивать характеристики строительных материалов методом неразрушающего контроля.

Методы неразрушающего контроля

Исследование неразрушающими методами активно используется при технической экспертизе жилых, промышленных, административных зданий и построек, объектов исторического и культурного наследия. Они могут быть основаны на различных технологиях:

- механической: метод упругого отскока, исследование пластических деформаций и ударный импульс часто используют для экспертизы бетона;

- радиационной: методы базируются на применении радиоизотопов и нейтронов;

- магнитной: методы магнитопорошковой и индукционной оценки;

- акустической: исследование путем воздействия ультразвука, оценка эффектов акустоэмиссии;

- радиоволновой: исследование распределения в материале волн разной длины;

- электрической: определение характеристик через вычисление электросопротивления, электроиндуктивности и электроемкости строительного материала.

С помощью современных приборов и технологии можно определить прочностные характеристики изделия без конструктивных изменений и сохранить первоначальные физико-механические параметры материалы.

Теории прочности

В конструкциях при нагружении возникает, как правило, сложное напряжённое состояние, характеризующееся в каждой точке тремя гл. напряжениями $σ_1,\,σ_2,\,σ_3$ (нумерация определяется условиями $σ_1⩾σ_2⩾σ_3$). Для расчётов на П. используют теории (критерии) П. – формализованные соотношения, связывающие определённую комбинацию гл. напряжений $f(σ_1,σ_2,σ_3)$ с опасным напряжением $σ_{оп}$, при котором начинается разрушение (пределом прочности), определённым из опытов на одноосное нагружение.

В первой теории П. (теории макс. нормальных напряжений) предполагается, что разрушение при сложном напряжённом состоянии наступает тогда, когда макс. гл. напряжение $σ_1$ равно опасному напряжению: $σ_1=σ_{оп}$. Эта теория не учитывает влияние второго (а при трёхосном напряжённом состоянии и третьего) гл. напряжения, однако она хорошо согласуется с эксперим. данными для хрупких материалов, когда первое гл. напряжение намного больше двух остальных.

В основе второй теории П. (теории макс. линейных деформаций) лежит предположение о том, что разрушение происходит при достижении макс. линейной деформацией опасного значения: $ε_1=ε_{оп}$. Деформацию εоп можно найти из закона Гука: εоп=σоп/E, где $E$ – модуль упругости (модуль Юнга). С учётом обобщённого закона Гука условие разрушения, соответствующее второй теории П., имеет вид: $σ_1-ν(σ_2+σ_3)=σ_{оп}$, где $ν$ – коэф. Пуассона. Данная теория хорошо подтверждается для хрупких материалов в опытах на трёхосное сжатие.

Третья теория П. (теория макс. касательных напряжений) основана на гипотезе, что причиной разрушения являются макс. касательные напряжения $τ_{max}$. Условие разрушения в этой теории П.: $σ_1-σ_3=σ_{оп}$.

Согласно энергетич. теории П., условие П. имеет вид 1√2√(σ1−σ2)2+(σ2−σ3)2+(σ3−σ1)2=σопТретья теория и энергетич. теория П. хорошо подтверждаются в опытах с пластичными материалами.

Для материалов, по разному сопротивляющихся растяжению и сжатию, часто используется теория прочности Мора, в которой условие П. определяется равенством $σ_1-kσ_3=σ_{оп}^{(р)}$, где $k=σ_{оп}^{(р)}/σ_{оп}^{(c)}$, $σ_{оп}^{(р)}$ – опасное напряжение при растяжении, $σ_{оп}^{(c)}$ – при сжатии.

С развитием пром. и транспортного машиностроения, строительством сложных инж. сооружений возникла потребность в др. критериях П. Были разработаны теории П., связывающие между собой напряжения, деформации, время и темп-ру. Это теория Губерта – Генки – Мизеса, учитывающая энергию формоизменения нелинейно-упругих деформаций, обобщённая теория октаэдрич. напряжений и др. В 1933 С. Н. Журков и А. П. Александров создали молекулярно-кинетич. теорию П., базирующуюся на термофлуктуационной физич. природе элементарных актов межатомных и межмолекулярных перегруппировок и на активирующем влиянии механич. напряжений. В 20 в. при строительстве ЛА, трубопроводов и др. оказалась необходимой разработка критериев П., учитывающих процессы накопления повреждённостей. На основе решений задач о концентрации напряжений в теле с вырезами и разрезами в 1960-х гг. разработана теория трещин и введены параметры повреждённости разл. масштаба, которые были использованы А. А. Ильюшиным при создании теоретич. основ кинетич. теории П. и Ю. Н. Работновым в её практич. применении.

В конструкциях строительные материалы в зависимости от характера нагрузки могут испытывать различные напряжения: сжатие, растяжение, изгиб и др.

Это свойство строительных материалов характеризуется пределом прочности, т. е. напряжением в материале, соответствующем нагрузке, при которой происходит разрушение образца. Предел прочности при сжатии или растяжении (R) равен отношению разрушающей силы (Rразр) к первоначальной площади образца (F):

Разрушающую, т. е. максимальную, нагрузку определяют на гидравлических прессах или разрывных машинах различной мощности. Результаты этих испытаний зависят от прочности вещества, из которого состоит материал, его формы, размеров, скорости нарастания нагрузки и пр. Для испытания на растяжение применяют обычно образцы в виде восьмерок, а на сжатие — кубики различных размеров (с длиной ребра от 3 до 30 см) или цилиндры. При испытании цилиндров показатели предела прочности при сжатии бывают примерно на 25% меньше, чем кубиков. Небольшие образцы имеют более высокий предел прочности при сжатии, чем крупные. Это объясняется тем, что сжатие сопровождается поперечным расширением. Две плоскости испытуемого образца прижимаются к плитам пресса, и возникающие при этом силы трения удерживают прилегающие части от поперечного расширения и, следовательно, от разрушения. Чем больше относительная высота образца, тем меньше влияние опор прессовых плит на его прочность. По этой причине большинство каменных материалов при сжатии разрушается так, как это показано на рисунке 2.

Изменения предела прочности при сжатии для каменных материалов в зависимости от размеров образца приведены в таблице 1.

Рис. 2. Характер разрушения кубика из каменных материалов при испытании их на сжатие.

Таблица 1 Переходные коэффициенты для определения пределов прочности при сжатии каменных материалов

Каменные материалы (горные породы, бетоны, кирпич) при растяжении выдерживают нагрузку, в 10-20 раз меньшую, чем при сжатии. Другие строительные материалы, например сталь, древесина, пластмассы, одинаково хорошо сопротивляются как сжатию, так и растяжению.

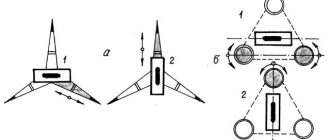

Предел прочности при изгибе определяют испытанием небольших балочек, изготовленных из проверяемого материала. Разрушают эти балочки одним или двумя сосредоточенными грузами (рис. 3).

Рис. 3. Схемы испытания строительных материалов на изгиб сосредоточенными грузами: а — одним; б — двумя.

Предел прочности при изгибе равен: при одном грузе

при двух грузах

где Рразр — разрушающая нагрузка, кг; l — расстояние между опорами, см; а — расстояние между грузами, см; b и h — соответственно ширина и высота балочки, см.

Условия проведения этих испытаний приведены в стандартах (ГОСТ) на соответствующие материалы.

Однако необходимо иметь в виду, что различные конструкции и сооружения рассчитывают не по пределу прочности, а по допускаемому напряжению:

где z — коэффициент запаса прочности, величина которого более единицы. Это требование к величине допускаемого напряжения обусловливается следующими причинами.

1. Полученные при испытаниях показатели дают представление только о среднем значении прочности материалов. Вследствие своей неоднородности материалы в наиболее слабых местах разрушаются раньше, чем напряжение достигнет этой средней величины. Поэтому запас прочности принимают тем большим, чем выше, неоднородность материала.

2. Многие материалы, нагруженные до появления напряжения, составляющего 50-70% предела прочности, сильно деформируются.

3. При многократной переменной нагрузке наступает так называемая усталость материалов, и они могут разрушаться при напряжении, равном половине предела прочности.

4. Действие различных атмосферных факторов вызывает изменение первоначальных свойств материалов, и они стареют, что, естественно, сопровождается понижением их прочности.

Для обеспечения достаточной прочности сооружений при действии перечисленных факторов, а также нагрузок, не учтенных в расчетах или учтенных недостаточно точно вследствие несовершенства методов испытаний, в нормах на строительное проектирование установлены определенные запасы прочности для разных материалов и конструкций (z = 2-3 и более).

Два важных свойства строительных материалов — объемный вес и прочность — требуют введения еще одного коэффициента — конструктивного качества (К. К. К.). Он характеризуется отношением прочности материала к его объемному весу:

Наилучшим в конструктивном отношении материалом будет тот, который имеет наивысший коэффициент конструктивного качества. Такие материалы позволяют создавать прочные и в то же время легкие сооружения. К. К. К. основных строительных материалов имеет следующие величины:

Современные проблемы

Решение актуальных задач П. связано с развитием феноменологич. глобальных критериев П. при двух- и трёхосном напряжённо-деформированном состоянии в областях с разными знаками гл. напряжений и деформаций, при наложении переменной нагрузки на статическую, особенно в зонах высокой концентрации напряжений. Рассматриваются: задачи расчёта П. при нерегулярных и сложных режимах повторных нагружений, в т. ч. контактном переменном напряжённом состоянии; усталость при высоких и низких темп-рах, а также при импульсных нагрузках (импульсная обработка металлов); установление условий П. при неоднородном распределении механич. свойств конструктивных элементов из армированных волокнистых материалов, условий термопрочности тугоплавких материалов (вольфрама, молибдена, ниобия, тантала, разл. сплавов на их основе). Разрабатываются теории и методы расчёта структурно-чувствит. свойств материалов (хрупкая П., накопление повреждений, связанных с расшатыванием, разрушением структуры, длительная П., усталость при средних и малых амплитудах колебаний). Решение задач П. горных выработок, расчёт сейсмостойкости конструкций и сооружений связаны с развитием теории тектонич. процессов и явлений с учётом реологич. свойств и особенностей распространения возмущений в грунтах и реальных схем залегания пластов в земной коре.

Заказать определение прочности бетона

Нашей организацией производится определение прочности бетона любых строительных конструкций как неразрушающими, так и разрушающими методами.

Для определения стоимости и получения подробной консультации по всем возникшим вопросам Вы можете позвонить по телефону +7 (495) 128-53-66 либо оставить заявку с помощью формы ниже, и мы сами Вам перезвоним.

Мы гарантируем выставление коммерческого предложения в течение суток.

Лицензии и Сертификаты

Сертификат соответствия

Выписка из реестра СРО СП

Выписка из реестра СРО СП — страница 2

Выписка из реестра СРО ЛИ

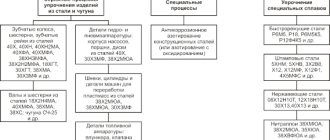

Общие требования, предъявляемые к конструкционным материалам

Конструкционными называются материалы, предназначенные для изготовления деталей машин, инженерных конструкций, подвергающиеся механическим нагрузкам. Детали машин характеризуются большим разнообразием форм и размеров, а также различными условиями эксплуатации. Они работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых — эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающий надежную и длительную работу материала в заданных условиях эксплуатации.

Условия эксплуатации определяются рабочей средой (жидкая, газообразная, ионизированная, радиационная и др.), которая может оказывать отрицательное влияние на механические свойства материала. В результате химического и теплового воздействия она может вызывать повреждения поверхности вследствие коррозионного растрескивания, окисления, образования окалины и др. Для того чтобы избежать отрицательного воздействия рабочей среды, материал должен обладать не только механическими, но требуемыми физико-химическими свойствами — стойкостью к коррозии, жаростойкостью, хладостойкостью и др.

Температурный диапазон работы современных материалов очень широк, поэтому для обеспечения работоспособности при высокой температуре от материала требуется жаропрочность, а при низкой температуре — хладостойкость.

Технологические требования направлены на обеспечение наименьшей трудоемкости и простоты изготовления деталей и конструкций. Они оцениваются технологичностью материала, определяемой хорошей обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также требуемой прокаливаемостью и отсутствием деформации и коробления при термической обработке. Технологичность материала определяет, в конечном итоге, производительность и качество изготовления деталей.

Экономические требования — материал должен иметь невысокую стоимость и быть доступным. Так, например, стали и сплавы должны содержать минимальное количество дорогостоящих легирующих элементов. При этом их использование обязательно должно быть обосновано соответствующим повышением эксплуатационных свойств деталей.

Динамическая прочность при циклических нагрузках

Характеристикой динамической прочности при повторно-переменных нагрузках является предел прочности (предел выносливости, усталости) материала, величина которого меньше величины статической прочности.

Предел прочности

Максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение материала в течение заданного количества циклов нагрузки.

Величина предела прочности зависит от ряда факторов:

• вида, структуры и дефектов материала, • технологии изготовления и обработки, • среды и температуры испытаний, • состояния поверхности, • концентрации напряжений, • размеров образца, • режима нагрузки и т.д.

Предел прочности может изменяться в больших пределах – при самых неблагоприятных условиях может уменьшаться в 5-10 раз по сравнению с пределом прочности материала в обычных условиях. Эти изменения вызывают значительные сложности при проектировании машин и конструкций в связи с необходимостью исключения их усталостных разрушений.

Для каждого случая условий эксплуатации предел прочности определяется экспериментально в условиях действия переменных напряжений при определенном виде цикла изменения нагрузки.

Получение характеристик прочности

Характеристики прочности при увеличенных скоростях деформирования получают, используя пневмо-гидравлические устройства. Действие ударов и взрывов используют для деформирования с очень большими скоростями. Если скорость относительного деформирования меньше чем 104 с-1, кривую деформации определяют в квазистатических испытаниях, которые обеспечивают однородное напряженное состояние по всему объему рабочей части образца, при сохранении этой скорости. Влияние скорости деформирования незначительно для хрупких материалов высокой прочности и увеличивается с ростом их пластичности.

Наличие конструктивно-технологических концентраторов напряжений (отверстий, резких переходов форм, мест с неоднородной структурой материала) значительно снижает динамическую прочность элементов конструкции.