Для того чтобы соединить между собой детали с помощью заклёпок, штифтов, болтов шпилек и винтов как правило требуется наличие отверстий. Для сквозных отверстий под крепёж существует стандарт, который рекомендует использовать номинальные значения размеров.

ГОСТ 11284 − 75

| Отверстия сквозные под крепёжные детали | |||

| d | d1 | ||

| 1-й ряд | 2-й ряд | 3-й ряд | |

| 1,0 | 1,1 | 1,2 | 1,3 |

| 1,2 | 1,3 | 1,4 | 1,5 |

| 1,4 | 1,5 | 1,6 | 1,8 |

| 1,6 | 1,7 | 1,8 | 2,0 |

| 1,8 | 2,0 | 2,1 | 2,2 |

| 2,0 | 2,2 | 2,4 | 2,6 |

| 2,5 | 2,7 | 2,9 | 3,1 |

| 3,0 | 3,2 | 3,4 | 3,6 |

| 3,5 | 3,7 | 3,9 | 4,2 |

| 4,0 | 4,3 | 4,5 | 4,8 |

| 4,5 | 4,8 | 5,0 | 5,3 |

| 5,0 | 5,3 | 5,5 | 5,8 |

| 6,0 | 6,4 | 6,6 | 7,0 |

| 7,0 | 7,4 | 7,6 | 8,0 |

| 8,0 | 8,4 | 9,0 | 10,0 |

| 10,0 | 10,5 | 11,0 | 12,0 |

| 12,0 | 13,0 | 14,0 (13,5) | 15,0 (14,5) |

| 14,0 | 15,0 | 16,0 (15,5) | 17,0 (16,5) |

| 16,0 | 17,0 | 18,0 (17,5) | 19,0 (18,5) |

| 18,0 | 19,0 | 20,0 | 21,0 |

| 20,0 | 21,0 | 22,0 | 24,0 |

| 22,0 | 23,0 | 24,0 | 26,0 |

| 24,0 | 25,0 | 26,0 | 28,0 |

| 27,0 | 28,0 | 30,0 | 32,0 |

| 30,0 | 31,0 | 33,0 | 35,0 |

| 33,0 | 34,0 | 36,0 | 38,0 |

| 36,0 | 37,0 | 39,0 | 42,0 |

| 39,0 | 40,0 | 42,0 | 45,0 |

| 42,0 | 43,0 | 45,0 | 48,0 |

| 45,0 | 46,0 | 48,0 | 52,0 |

| 48,0 | 50,0 | 52,0 | 56,0 |

| 52,0 | 54,0 | 56,0 | 62,0 |

| 56 | 58 | 62 | 66 |

| 60 | 62 | 66 | 70 |

| 64 | 66 | 70 | 74 |

| 68 | 70 | 74 | 78 |

| 72 | 74 | 78 | 82 |

| 76 | 78 | 82 | 86 |

| 80 | 82 | 86 | 91 |

| 85 | 87 | 91 | 96 |

| 90 | 93 | 96 | 101 |

| 95 | 98 | 101 | 107 |

| 100 | 104 | 107 | 112 |

| 105 | 109 | 112 | 117 |

| 110 | 114 | 117 | 122 |

| 115 | 119 | 122 | 127 |

| 120 | 124 | 127 | 132 |

| 125 | 129 | 132 | 137 |

| 130 | 134 | 137 | 144 |

| 140 | 144 | 147 | 155 |

| 150 | 155 | 158 | 165 |

| 160 | 165 | 168 | 175 |

Соединения деталей

Все соединения различных деталей, которые применяются в машиностроении и приборостроении, подразделяются на подвижные и неподвижные. При этом подвижными считаются те, которые обеспечивают перемещение деталей друг относительно друга, а неподвижными – те, которые предполагают жесткое крепление между ними.

Возможность многократной сборки и разборки узлов и агрегатов машин и оборудования обеспечивается за счет разъемных соединений. К ним относят резьбовые, шлицевые, шпоночные, профильные, штифтовые и клеммовые.

В отличие от разъемных, неразъемные соединения невозможно разобрать, не повредив детали. К ним относятся сварные, клеевые, паяные, заклепочные соединения, а также соединения с гарантированным натягом. В технике соединения играют исключительно важную роль, причем многие неполадки в работе машин и оборудования, а также аварии, часто случаются потому, что их детали были плохо соединены между собой.

ГОСТ 11284—75 Отверстия сквозные под крепежные детали.

- Справочник ТПА

- ГОСТ и нормативы по трубопроводной арматуре

- ГОСТ 11284—75 Отверстия сквозные под крепежные детали. ГОСТ 11284—75 Отверстия сквозные под крепежные детали.

ГОСТ 11284—75 Отверстия сквозные под крепежные детали. ГОСТ 11284—75 Отверстия сквозные под крепежные детали. 1. Настоящий стандарт устанавливает размеры сквозных отверстий под болты, винты, шпильки и заклепки с диаметрами стержней от 1,0 до 160 мм, применяемых для соединения деталей с зазорами. Стандарт полностью соответствует рекомендации СЭВ по стандартизации PC 107-72 и рекомендации ИСО Р-273. 2. Размеры сквозных отверстий должны соответствовать указанным в таблице. Таблица 1

| Диаметры стержней крепежных деталей d | Диаметры сквозных отверстий d1 | Диаметры стержней крепежных деталей d | Диаметры сквозных отверстии d1 | ||||

| 1-й ряд | 2-й ряд | 3-й ряд | 1-й ряд | 2-й ряд | 3-й ряд | ||

| 1,0 | 1,2 | 1,3 | — | 2,5 | 2,7 | 2,9 | 3,1 |

| 1,2 | 1,4 | 1,5 | — | 3,0 | 3,2 | 3,4 | 3,6 |

| 1,4 | 1,6 | 1,7 | — | 4,0 | 4,3 | 4,5 | 4,8 |

| 1,6 | 1,7 | 1,8 | 2,0 | 5,0 | 5,3 | 5,5 | 5,8 |

| 2.0 | 2,2 | 2,4 | 2,6 | 6,0 | 6,4 | 6,6 | 7,0 |

Таблица 2

| Диаметры стержней крепежных деталей d | Диаметры сквозных отверстий d1 | Диаметры стержней крепежных деталей d | Диаметры сквозных отверстии d1 | ||||

| 1-й ряд | 2-й ряд | 3-й ряд | 1-й ряд | 2-й ряд | 3-й ряд | ||

| 7,0 | 7,4 | 7,6 | 8,0 | 56 | 58 | 62 | 66 |

| 8,0 | 8,4 | 9,0 | 10,0 | 60 | 62 | 66 | 70 |

| 10,0 | 10,5 | 11,0 | 12,0 | 64 | 66 | 70 | 74 |

| 12,0 | 13,0 | 14,0 | 15,0 | 68 | 70 | 74 | 78 |

| 14,0 | 15,0 | 16,0 | 17,0 | 72 | 74 | 78 | 82 |

| 16,0 | 17,0 | 18,0 | 19,0 | 76 | 78 | 82 | 86 |

| 18,0 | 19,0 | 20,0 | 21,0 | 80 | 82 | 86 | 91 |

| 20,0 | 21,0 | 22,0 | 24,0 | 85 | 87 | 91 | 96 |

| 22,0 | 23,0 | 24,0 | 26,0 | 90 | 93 | 96 | 101 |

| 24,0 | 25,0 | 26,0 | 28,0 | 95 | 98 | 101 | 107 |

| 27,0 | 28,0 | 30,0 | 32,0 | 100 | 104 | 107 | 112 |

| 30,0 | 31,0 | 33,0 | 35,0 | 105 | 109 | 112 | 117 |

| 33,0 | 34,0 | 36,0 | 38,0 | 110 | 114 | 117 | 122 |

| 36.0 | 37,0 | 39,0 | 42,0 | 115 | 119 | 122 | 127 |

| 39,0 | 40,0 | 42,0 | 45,0 | 120 | 124 | 127 | 132 |

| 42,0 | 43,0 | 45,0 | 48,0 | 125 | 129 | 132 | 137 |

| 45,0 | 46,0 | 48,0 | 52,0 | 130 | 134 | 137 | 144 |

| 48,0 | 50,0 | 52,0 | 56,0 | 140 | 144 | 147 | 155 |

| 52,0 | 54,0 | 56,0 | 62,0 | 150 | 155 | 158 | 165 |

| 160 | 165 | 168 | 175 | ||||

Портал трубоводной арматуры Armtorg.ru

г. Барнаул, Заводской 9-й проезд, 5г/8.

+7 (3852) 567-734; +7 (3852) 226-927

Поделиться

Предыдущая статья Следующая статья

← вернуться в раздел ГОСТ и нормативы по трубопроводной арматуре ← вернуться в оглавление справочника

Последние зарегистрированные компании(Зарегистрировать компанию)

Online Capital Financing

Россия, Архангельская область

ООО «ВестМедГрупп»

Россия, Московская область

ООО «НефтеСпецСервис»

Россия, Республика Башкортостан Облако товаров

.Другое ….2043 Блоки предохранительных клапанов127 Вентили бронзовые122 Вентили стальные952 Вентили чугунные571 Вентили энергетические144 Задвижки нержавеющие370 Задвижки стальные2163 Задвижки стальные — ХЛ371 Задвижки чугунные1101 Задвижки энергетические86 Затворы стальные293 Затворы чугунные336 Испытательное оборудование для ТПА119 Клапана обратные974 Клапана отсечные61 Клапана предохранительные1120 Клапана регулирующие559 Клапана энергетические128 Компенсаторы сильфонные203 Конденсатоотводчики стальные55 Конденсатоотводчики чугунные67 Котельное оборудование220 Краны бронзовые149 Краны нержавеющие178 Краны стальные608 Краны стальные — ХЛ87 Краны чугунные149 Манометры88 Метизы433 Насосы247 Отводы1081 Отопительное оборудование96 Переключающие устройства46 Переходы461 Пожарная арматура48 Радиаторы33 Регулирующая арматура341 Ремонтное оборудование для ТПА53 Счетчики воды154 Термометры38 Тройники493 Трубы702 Указатели уровня71 Уплотнительные материалы67 Фильтры, грязевики410 Фитинги206 Фланцы2400 Шаровые краны1244 Электроприводы249

Методы обработки отверстий

Отверстия различаются между собой не только диаметром, но и способом обработки, и подразделяются на несколько видов.

1) Крепежные отверстия. Они чаще всего изготавливаются на сверлильных станках и по точности обработки соответствуют одиннадцатому, двенадцатому квалитетам.

2) Гладкие и ступенчатые отверстия деталей, имеющих форму тел вращения. Они в большинстве случаев изготавливаются на токарных станках методом сверления, развертывания, зенкерования или растачивания.

3) Ответственные отверстия корпусных деталей. Они изготавливаются как на универсальном, так и на специализированном оборудовании и соответствуют седьмому квалитету и выше.

4) Глубокие отверстия, имеющие более чем пятикратное отношение длины к диаметру. Они изготавливаются на специализированном оборудовании.

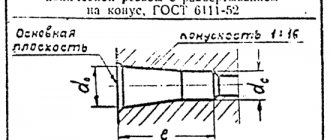

5) Фасонные и конические отверстия. Они изготавливаются с использованием инструмента, имеющего криволинейные или конические режущие кромки, а также методами копирования и растачивания.

6) Профильные отверстия (имеющие сечение, отличное от круглого). Они изготавливаются методами долбления, прошивания или протягивания.

Таблица размеров сверла и отверстий под метрическую и дюймовую резьбу

Рассмотрим результаты расчетов из ГОСТ 19257-73:

- Под резьбу М3 необходим метчик, для которого стандартный шаг – 0,5, сверла – 2,5 мм.

- Под резьбу М4 необходим метчик, для которого стандартный шаг – 0,7, сверла – 3,3 мм.

- Под резьбу М5 необходим метчик, для которого стандартный шаг – 0,8, сверла – 4,2 мм.

- Под резьбу М6 необходим метчик, для которого стандартный шаг – 1,0, сверла – 5,0 мм.

- Под резьбу М8 необходим метчик, для которого стандартный шаг – 1,25, сверла – 6,75 мм.

- Под резьбу М10 необходим метчик, для которого стандартный шаг – 1,5, сверла – 8,5 мм.

- Под резьбу М12 необходим метчик, для которого стандартный шаг – 1,75, сверла – 10,25 мм.

- Под резьбу М16 необходим метчик, для которого стандартный шаг – 2,0, сверла – 13,5 мм.

Несмотря на то что метрическая система исчислений является наиболее популярной, рекомендуем ознакомиться с таблицей диаметров сверл под резьбу:

Места под головки винтов

ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ

(по ГОСТ 2789-73)

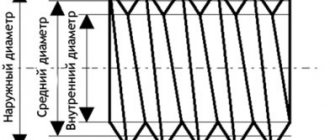

Шероховатостью поверхности, по ГОСТ 2789-73 и ISO P468, называют совокупность неровностей поверхности с относительно малыми шагами на базовой длине l

. Базовой длиной

lназывают длину базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности и для количественного определения ее параметров. Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля m. Система отсчета шероховатости от средней линии профиля m

называется системой

М

.

Количественно шероховатость поверхности устанавливают независимо от способа ее обработки. По системе М

шероховатость поверхности можно оценивать одним или несколькими параметрами, однако наибольшее распространение в машиностроении получили среднее арифметическое отклонение профиля Ra и высота неровностей профиля по десяти точкам Rz в пределах базовой длины. Единица измерения этих параметров – мкм (микрометр).

Параметр Ra является предпочтительным.

Числовые значения параметров шероховатости см. в п. 1.1 и п. 1.2.

Среднее арифметическое отклонение профиля Ra, мкм

| 100 80 63 50 40 32 25 20 16,0 12,5 | 10,0 8,0 6,3 5,0 4,0 3,2 2,5 2,0 1,6 1,25 | 1,0 0,8 0,63 0,5 0,4 0,32 0,25 0,2 0,16 0,125 | 0,1 0,08 0,063 0,05 0,04 0,032 0,025 0,02 0,016 0,012 | 0,01 0,08 — — — — — — — — |

Высота неровностей профиля по 10 точкам Rz, мкм

| — — — — — — — — 1600 1250 | 1000 800 630 500 400 320 250 200 160 125 | 100 80 63 50 40 32 25 20 16,0 12,5 | 10,0 8,0 6,3 5,0 4,0 3,2 2,5 2,0 1,6 1,25 | 1,0 0,80 0,63 0,5 0,4 0,32 0,25 0,2 0,16 0,125 | 0,1 0,08 0,063 0,05 0,04 0,032 0,025 — — — |

Соответствие между значениями параметров шероховатости

(ГОСТ 2789-73)

| Параметры шероховатости, мкм | Базовая длина l, мм | |

| Ra | Rz | |

| 80 40 20 | 320 160 80 | 8,0 |

| 10 5 | 40 20 | 2,5 |

| 2,5 1,25 | 10 6,3 | 0,8 |

| 0,63 0,32 0,16 0,08 0,04 | 3,2 1,6 0,8 0,4 0,2 | 0,25 |

| 0,02 0,01 | 0,1 0,05 | 0,08 |

Шероховатость поверхности в зависимости от видов обработки

Шероховатость поверхности отливок

| Вид литья | Металлы | Параметры шероховатости поверхности отливок, мкм |

| В песчаные формы | Черные металлы Цветные металлы | Ra 80…Ra 40 Ra 80…Ra 20 |

| В кокиль | Черные металлы Цветные металлы | Ra 80…Ra 10 Ra 40…Ra 5 |

| По выплавляемым моделям | Черные металлы Цветные металлы | Ra 20…Ra 5 Ra 20…Ra 2,5 |

| Литье в оболочковые формы | Черные металлы Цветные металлы | Ra 40…Ra 10 Ra 20…Ra 5 |

| Под давлением | Алюминиевые сплавы Медные сплавы | Ra 10…Ra 2,5 |

Шероховатость поверхности при механической обработке

| Обрабатываемые поверхности | Методы обработки | Параметры шероховатости Ra, мкм | |||||||||||||||||||

| 80 | 40 | 20 | 10 | 5 | 2,5 | 1,25 | 0,63 | 0,32 | 0,16 | 0,08 | |||||||||||

| Наружные цилиндрические | Обтачивание | Черновое | + | + | + | + | |||||||||||||||

| Чистовое | + | + | + | + | + | ||||||||||||||||

| Тонкое | + | + | + | ||||||||||||||||||

| Шлифование | Черновое | + | + | ||||||||||||||||||

| Чистовое | + | + | |||||||||||||||||||

| Тонкое | + | + | |||||||||||||||||||

| Отделка абразивным полотном | + | + | + | + | |||||||||||||||||

| Внутренние цилиндрические | Растачивание | Черновое | + | + | + | + | |||||||||||||||

| Чистовое | + | + | + | + | |||||||||||||||||

| Тонкое | + | + | + | ||||||||||||||||||

| Сверление | + | + | + | ||||||||||||||||||

| Зенкерование | Черновое | + | + | + | |||||||||||||||||

| Чистовое | + | + | + | + | |||||||||||||||||

| Развертывание | Нормаль-ное | + | + | ||||||||||||||||||

| Точное | + | + | |||||||||||||||||||

| Тонкое | + | + | |||||||||||||||||||

| Внутренне шлифование | Черновое | + | + | ||||||||||||||||||

| Чистовое | + | + | + | ||||||||||||||||||

| Плоскости | Строгание | Черновое | + | + | + | + | |||||||||||||||

| Чистовое | + | + | + | + | + | ||||||||||||||||

| Тонкое | + | + | |||||||||||||||||||

| Фрезерование цилиндром | Черновое | + | + | + | + | ||||||||||||||||

| Чистовое | + | + | + | ||||||||||||||||||

| Тонкое | + | + | + | ||||||||||||||||||

| Торцовое фрезерование | Черновое | + | + | + | + | ||||||||||||||||

| Чистовое | + | + | + | ||||||||||||||||||

| Тонкое | + | + | |||||||||||||||||||

| Плоское шлифование | Черновое | + | + | ||||||||||||||||||

| Чистовое | + | ||||||||||||||||||||

Типовые поверхности деталей и их параметры шероховатости

| Параметры шероховатости Ra, мкм | Типовые поверхности и детали |

| 80…40 | Нерабочие поверхности деталей |

| 20 | Отверстия под проход крепежных деталей Выточки, проточки Отверстия масляных каналов Подошвы и основания корпусов, станин, лап |

| 10 | Свободные несопрягаемые торцовые поверхности валов, втулок Поверхности фланцев и крышек негерметичных соединений |

| 5 | Рабочие поверхности резьбы метрической, дюймовой, конической наружной и внутренней (при нарезании метчиком и плашкой) Рабочие поверхности резьбы трапецеидальной, упорной, прямоугольной внутренней Поверхности втулок, колец, ступиц, прилегающие к другим поверхностям, но не посадочные |

| 2,5 | Канавки под уплотнительные резиновые кольца для подвижных и неподвижных соединений Упорные заплечики под подшипники качения Рабочие поверхности резьбы метрической, дюймовой, конической наружной и внутренней (при нарезании резцом) Рабочие поверхности резьбы трапецеидальной, упорной, прямоугольной наружной |

| 1,25 | Цилиндры, работающие с резиновыми манжетами Отверстия подшипников скольжения Трущиеся поверхности малонагруженных деталей Поверхности нарезки ходовых винтов и гаек Посадочные поверхности на валах и в корпусах под подшипники качения диаметром до 80…100 м Направляющие скольжения нормальной точности Ручьи клиноременных шкивов Штоки и шейки валов в уплотнениях сальниковыми войлочными кольцами |

| 0,63 | Штоки и шейки валов в уплотнениях резиновыми манжетами Направляющие скольжения повышенной точности Поверхности качения катков, колес, роликов |

| 0,32 | Рукоятки, ободы маховиков, штурвалы, ручки |

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

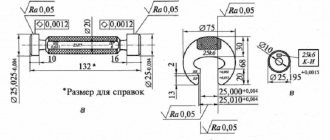

2.1. Сквозные отверстия под крепежные детали

(болты, винты, шпильки)

(см. рисунок к п. 2.2)

| Диаметр стержня крепежной детали d , мм | Диаметр отверстия d1 , мм | Диаметр стержня крепежной детали d , мм | Диаметр отверстия d1 , мм |

| 4,0 | 4,5 | 16,0 | 18,0 |

| 5,0 | 5,5 | 18,0 | 20,0 |

| 6,0 | 6,6 | 20,0 | 22,0 |

| 8,0 | 9,0 | 22,0 | 24,0 |

| 10,0 | 11,0 | 24,0 | 26,0 |

| 12,0 | 14,0 | 27,0 | 30,0 |

| 14,0 | 16,0 | 30,0 | 33,0 |

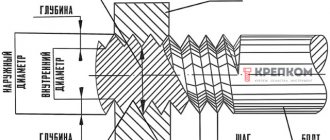

2.2. Номинальные значения диаметров отверстий под метрическую резьбу (крупный шаг) обычной точности

| Диаметр резьбы d | Шаг резьбы Р | Диаметр отверстия под резьбу d1 |

| 5 | 0,8 | 4,23 |

| 6 | 1,0 | 5,0 |

| 8 | 1,25 | 6,75 |

| 10 | 1,5 | 8,5 |

| 12 | 1,75 | 10,25 |

| 14 | 2,0 | 11,95 |

| 16 | 13,95 | |

| 18 | 2,5 | 15,4 |

| 20 | 17,4 | |

| 22 | 19,4 | |

| 24 | 3,0 | 20,9 |

| 27 | 23,9 | |

| 30 | 3,5 | 26,35 |

| 33 | 29,35 | |

| 36 | 4,0 | 31,85 |

Места под головки винтов

| Диаметр резьбы d , мм | Винты с цилиндрической головкой | Винты с потайной и полупотайной головкой D | |||||

| D | H1 | H2 | H3 | H4 | d1 | ||

| 4 | 8 | 4 | 5.5 | 2,8 | 4 | 4,5 | 8,3 |

| 5 | 10 | 5 | 7 | 3,5 | 5 | 5,5 | 10,3 |

| 6 | 12 | 6 | 8 | 4 | 6 | 6,6 | 12,3 |

| 8 | 15 | 8 | 11 | 5 | 7,5 | 9,0 | 16,5 |

| 10 | 18 | 10 | 13 | 6 | 9 | 11,0 | 20 |

| 12 | 20 | 12 | 16 | 7 | 11 | 14,0 | 24 |

| 14 | 24 | 14 | 18 | 8 | 12 | 16,0 | 28 |

| 16 | 28 | 16 | 20 | 9 | 13 | 18,0 | 31 |

| 18 | 30 | 18 | 23 | 10 | 15 | 20,0 | 35 |

| 20 | 34 | 20 | 25 | 11 | 16 | 22,0 | 39 |

Примечания

: 1. Размеры

H2

и

H4

даны для нормальных и легких пружинных шайб по

ГОСТ 6402-70.

2. Размеры H1

…

H4

применять, если глубина разделки под головку не

указана на чертеже общего вида.

2.4. Места под шестигранные гайки и головки болтов

С шайбами и без шайб

| Диаметр резьбы d | Размер под ключ S | D | D1 |

| 5 | 8 | 12 | 12 |

| 6 | 10 | 14 | 14 |

| 8 | 12 | 18 | — |

| 14 | 20 | 20 | |

| 10 | 14 | 20 | — |

| 17 | 24 | 26 | |

| 12 | 17 | 24 | — |

| 19 | 26 | 28 | |

| 16 | 22 | 30 | — |

| 24 | 32 | 34 | |

| 20 | 27 | 36 | — |

| 30 | 40 | 40 | |

| 24 | 32 | 42 | — |

| 36 | 45 | 50 |

Примечания

: 1. Размеры

D

под шестигранные гайки и головки болтов без шайб или с

пружинными шайбами ГОСТ 6402-70.

2. Размеры D1

под шестигранные гайки и головки болтов с плоскими

шайбами ГОСТ 11371-78.

3. Глубина торцовки h

задана чертежом общего вида.

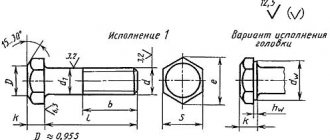

Основные типы болтов

В соответствии с ГОСТ 27017-86 «Изделия крепежные. Термины и определения» болтом называется крепежное изделие в форме стержня с наружной резьбой на одном конце, с головкой на другом, образующее соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий. Отметим, что похожее определение в стандарте получает и винт: крепежное изделие для образования соединения или фиксации, выполненное в форме стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом.

Полной ясности в вопросе, чем отличается болт от винта, нет до сих пор. Например, иногда признаком болта считают неполную резьбу, хотя существуют болты и с полной резьбой. Если резьба выполнена не по всей длине болта, то диаметр гладкой части стержня примерно такой же, как и диаметр резьбы, измеренный на вершинах ее витков. Но бывают и исключения.

Иногда говорят, что болт должен обязательно иметь шестигранную головку. Но, в то же время, болтами называют изделия с полукруглой и потайной головкой. Рассмотрим наиболее популярные варианты болтов, имеющиеся в ассортименте ЦКИ.

Шестигранная головка производится в нескольких модификациях: основная, с опорным выступом, с буртом, с фланцем.

Болты с шестигранной головкой и основной резьбой разделяют на болты с полной (DIN 933) и неполной резьбой (DIN 931) и мелким и сверхмелким шагом резьбы (DIN 960 и DIN 961).

Отдельно могут быть выделены болты с шестигранной головкой с увеличенным размером под ключ для высоконагруженных предварительно напряженных резьбовых соединений стальных конструкций DIN 6914.

Болты с уменьшенным размером под ключ отличаются разнообразием исполнений.

Наряду с шестигранными головками болты могут иметь полукруглую головку:

низкую с квадратным подголовком (DIN 603) с усом (DIN 607)

И потайную головку:

с усом (DIN 604) с высоким и низким квадратным подголовком (DIN 608)

К таким болтам устойчиво применяется определение «мебельный». Отчасти это объясняется тем, что некоторые из них широко применяются при производстве мебели. При этом усы и подголовки препятствуют проворачиванию изделия при сборке.

Примерами болтов называемых по назначению являются «откидной» и «приварной».

У откидного болта DIN 444 вместо привычной головки расположена втулка со сквозным отверстием – её еще называют кольцом. Как правило, втулка сидит на оси и болт вращается вокруг нее. Толщина кольца и длина резьбы в конструкции могут варьироваться.

Приварной болт вообще мало похож на болт. На месте головы у него расположен маленький цилиндрический выступ. Часто это изделие называют ещё шпилька приварная.

Именно он обеспечивает стыковую сварку болта и основания. Вместо цилиндра с резьбой привариваться могут и другие внешние элементы.

Под формальное наименование «болт» попадают также болты анкерные и призонные.

Анкерные болты предназначены для замуровывания в бетон. Их стержень имеет резьбу на одном конце – том, который выходит наружу. Форма другого конца может быть разной.

Его задача – обеспечить максимальное сопротивление вырыву анкера из основания. Поэтому второму концу придают расширяющуюся форму. При установке болта эта часть опускается в шурф и заливается бетоном.

Призонный болт – это болт, диаметр гладкой части стержня которого обеспечивает его установку по посадке без зазора в точно обработанное отверстие. Для этого резьбовая часть исполняется заведомо меньшего диаметра.

«Призонный» болт DIN 609 — это искаженное «прецизионный», то есть высокой точности. Также в качестве призонных применяются «Болты с шестигранной уменьшенной головкой класса точности А для отверстий из-под развертки. ГОСТ 7817-80».

Условия монтажа и диаметры предварительных отверстий для самонарезающих винтов BEST-Крепёж

Ещё помнят мастера «со стажем», те времена, когда для создания всего лишь одного крепления с применением самореза использовали сразу несколько самонарезающих винтов! Методика монтажа была бесхитростной, но требовала обязательной технологической последовательности. Первый шуруп вкручивали на 2/3 своей длины и во избежание зализывания шлица на головке выкручивали и выкидывали. Вторым нарезали резьбу в основании на всю глубину крепления и опять же – выкручивали и выкидывали. Опасения были достаточно серьёзны – зализанный шлиц на головке шурупа исключает беспрепятственное его выкручивание в случае необходимости (рис.7). Т.е. два первых самореза служили в роли своеобразного метчика – инструмента для нарезания резьбы. И только последний, третий, винт служил по назначению: для формирования резьбового крепления. В быту зачастую избегали советов «бывалых» и приложив не малое давление на отвёртку вкручивали самонарезающий винт в основание. При этом, действительно, повреждался шлиц на головке, но при достаточных усилиях это не мешало установить саморез в проектное положение. Как результат: через 2-3 года эксплуатации, даже в помещении, метизы порой покрывались ржавчиной и при замене практически не возможно было их выкрутить без помощи плоскогубцев и дрели.

В настоящее время на фоне повсеместного применения резьбовых креплений на них возложена серьёзная ответственность. Существенно ужесточились и требования к крепёжным изделиям. Новые технологии производства сталей и их обработки позволяют производить метизы для применения в абсолютно различных условиях эксплуатации. Так, например, крепёжные изделия из стали А2 и А4 по ГОСТ Р ИСО 3506 могут быть использованы даже при воздействии агрессивных сред без образования коррозии или экстремально высоких и низких температурах без опасения разрушения крепления. Для различных способов монтажа и в различные по своим свойствам материалы разработаны специальные формы шлицев: Philips, Pozidrive, Torx и др.

Всё это реализовано в линейках самонарезающих винтов, так называемых саморезов, BEST-Крепёж. Которые выполнены из высоколегированных хромоникелевых нержавеющих сталей. Правильный выбор шлица головки из широкого модельного ряда обеспечивает беспрепятственный монтаж наших саморезов во всевозможные основания при помощи электроинструмента или вручную. Высокая прочность этих метизов позволяет изделию нарезать посадочную резьбу при вкручивании их в предварительно просверленное отверстие в основании. В зависимости от основания: дерево, пластики, композитные материалы, металлы и т.д., значительно отличается и конструкция резьбы саморезов BEST-Крепёж. Самонарезающие винты, резьба которых выполнена по ГОСТ Р ИСО 1478-93 (или ISO 1478) предназначены для установки, в первую очередь в металлы и другие твёрдые материалы. Как видно из названия нормативных документов – они полностью идентичны. Согласно им резьба самонарезающих винтов обозначается ST и числовым значением номинального (внешнего) диаметра резьбы изделия, а также его длины, например:

ST4,8x25,

где:

ST – тип резьбы, параметры которого полностью соответствуют ГОСТ Р ИСО 1478-93 (или ISO 1478),

4,8 – номинальный (внешний) диаметр резьбы в мм,

25 – длина резьбы в мм.

Вкручивание саморезов в металлы и другие твёрдые материалы производят с приложением мощных крутящих моментов со значительной нагрузкой на головку метиза или её шлицы. Допустимые крепления листовых материалов с применением самонарезающих винтов показаны на рисунках 1-6. Монтаж их требует соблюдения строгих технических регламентов. Не соблюдение которых может привести к нежелательным результатам, например: «зализывание» шлицов на головке (рис.7), смятие резьбы (рис.8) или деформация всего самореза (рис.9).

При установке самонарезающих винтов BEST-Крепёж с резьбой по ГОСТ Р ИСО 1478-93 мы рекомендуем руководствоваться немецким стандартом DIN 7975 Самонарезающие винты. Руководство по предварительным отверстиям и монтажу.

DIN 7975 предусматривает 6 типов крепления:

| Рис.7 «Зализывание» шлица на головке самонарезающего винта. Произошло в результате вкручивания винта в фанеру без предварительного отверстия | |

| Рис.8 Смятие резьбы самонарезающего винта. Причиной дефекта послужило вкручивание винта из стали марки А2 в стальной профиль из углеродистой стали. Толщина полки 4 мм. | |

| Рис.9 Деформация и поломка самонарезающего винта. Причиной дефекта послужило вкручивание винта из стали марки А2 в стальной профиль из углеродистой стали. Толщина полки 4 мм. |

При этом обязательно должна соблюдаться допустимая толщина скрепляемых материалов, указанных в Табл.1 DIN 7975:

| Размер резьбы | ST 2.2 | ST 2.9 | ST 3.5 | ST 3.9 | ST 4.2 | ST 4.8 | ST 5.5 | ST 6.3 | ST 8 |

| Минимально допустимая толщина листа*, мм | 0.35 | 0.58 | 0.69 | 0.63 | 0.65 | 0.75 | 0.81 | 0.86 | 0.91 |

| Минимальная толщина скрепляемых материалов, мм | 0.8 | 1.1 | 1.3 | 1.3 | 1.4 | 1.6 | 1.8 | 1.8 | 2.1 |

| Максимальная толщина скрепляемых материалов, мм | 1.8 | 2.2 | 2.8 | 3 | 3.5 | 4 | 4.5 | 5 | 6.5 |

* — которая способна обеспечить зацепление листа за резьбу самонарезающего винта при типах крепления, показанных на рис.3-5

Для типов креплений, изображённых на рис.1 и 2, предварительно просверливают отверстия. Диаметры в зависимости от толщины и прочности скрепляемых материалов указаны в Таблицах 2 для каждого из размера саморезов.

Табл.2.1 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 2.2

| Суммарная толщина скрепляемых изделий, мм | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 0,8 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 |

| 0,9 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 |

| 1,0 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,8 |

| 1,1 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,8 | 1,8 |

| 1,2 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,8 | 1,8 | 1,8 |

| 1,3 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,8 | 1,8 | 1,8 | 1,8 |

| 1,4 | 1,7 | 1,7 | 1,7 | 1,7 | 1,7 | 1,8 | 1,8 | 1,8 | 1,9 |

| 1,5 | 1,7 | 1,7 | 1,7 | 1,7 | 1,8 | 1,8 | 1,8 | 1,9 | 1,9 |

| 1,6 | 1,7 | 1,7 | 1,7 | 1,8 | 1,8 | 1,8 | 1,9 | 1,9 | 1,9 |

| 1,7 | 1,7 | 1,7 | 1,7 | 1,8 | 1,8 | 1,9 | 1,9 | 1,9 | 1,9 |

| 1,8 | 1,7 | 1,7 | 1,8 | 1,8 | 1,8 | 1,9 | 1,9 | 1,9 | 1,9 |

Табл.2.2 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 2.9

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 1,1 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 |

| 1,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 |

| 1,3 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 | 2,3 |

| 1,4 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 | 2,3 | 2,4 |

| 1,5 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 | 2,3 | 2,4 | 2,4 |

| 1,6 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 | 2,3 | 2,4 | 2,4 | 2,4 |

| 1,7 | 2,2 | 2,2 | 2,2 | 2,2 | 2,3 | 2,4 | 2,4 | 2,4 | 2,4 |

| 1,8 | 2,2 | 2,2 | 2,2 | 2,3 | 2,3 | 2,4 | 2,4 | 2,4 | 2,5 |

| 1,9 | 2,2 | 2,2 | 2,2 | 2,3 | 2,4 | 2,4 | 2,4 | 2,5 | 2,5 |

| 2,0 | 2,2 | 2,2 | 2,3 | 2,3 | 2,4 | 2,4 | 2,5 | 2,5 | 2,5 |

| 2,2 | 2,2 | 2,2 | 2,3 | 2,4 | 2,4 | 2,5 | 2,5 | 2,5 | 2,5 |

Табл.2.3 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 3.5

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 1,3 | 2,6 | 2,6 | 2,6 | 2,6 | 2,6 | 2,6 | 2,7 | 2,7 | 2,8 |

| 1,4 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,8 | 2,8 |

| 1,5 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,8 | 2,8 | 2,9 |

| 1,6 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,8 | 2,9 | 2,9 |

| 1,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,7 | 2,8 | 2,8 | 2,9 | 2,9 |

| 1,8 | 2,7 | 2,7 | 2,7 | 2,7 | 2,8 | 2,8 | 2,9 | 2,9 | 2,9 |

| 1,9 | 2,7 | 2,7 | 2,7 | 2,7 | 2,8 | 2,9 | 2,9 | 2,9 | 3,0 |

| 2,0 | 2,7 | 2,7 | 2,7 | 2,8 | 2,9 | 2,9 | 2,9 | 3,0 | 3,0 |

| 2,2 | 2,7 | 2,7 | 2,8 | 2,8 | 2,9 | 3,0 | 3,0 | 3,0 | 3,0 |

| 2,5 | 2,7 | 2,7 | 2,9 | 2,9 | 3,0 | 3,0 | 3,0 | 3,1 | 3,1 |

| 2,8 | 2,7 | 2,8 | 2,9 | 3,0 | 3,0 | 3,0 | 3,1 | 3,1 | 3,1 |

Табл.2.4 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 3.9

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 1,3 | 2,9 | 2,9 | 2,9 | 2,9 | 2,9 | 2,9 | 3,0 | 3,0 | 3,1 |

| 1,4 | 2,9 | 2,9 | 2,9 | 2,9 | 2,9 | 3,0 | 3,1 | 3,1 | 3,1 |

| 1,5 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,1 | 3,1 | 3,2 |

| 1,6 | 3,0 | 3,0 | 3,0 | 3,0 | 3,0 | 3,1 | 3,1 | 3,2 | 3,2 |

| 1,7 | 3,0 | 3,0 | 3,0 | 3,0 | 3,1 | 3,1 | 3,2 | 3,2 | 3,3 |

| 1,8 | 3,0 | 3,0 | 3,0 | 3,0 | 3,1 | 3,2 | 3,2 | 3,3 | 3,3 |

| 1,9 | 3,0 | 3,0 | 3,0 | 3,1 | 3,2 | 3,2 | 3,3 | 3,3 | 3,3 |

| 2,0 | 3,0 | 3,0 | 3,0 | 3,1 | 3,2 | 3,2 | 3,3 | 3,3 | 3,3 |

| 2,2 | 3,0 | 3,0 | 3,1 | 3,2 | 3,2 | 3,3 | 3,3 | 3,3 | 3,4 |

| 2,5 | 3,0 | 3,0 | 3,2 | 3,3 | 3,3 | 3,3 | 3,4 | 3,4 | 3,4 |

| 2,8 | 3,0 | 3,2 | 3,3 | 3,3 | 3,4 | 3,4 | 3,4 | 3,4 | 3,4 |

| 3,0 | 3,0 | 3,2 | 3,3 | 3,3 | 3,4 | 3,4 | 3,4 | 3,4 | 3,5 |

Табл.2.5 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 4.2

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 1,4 | 3,1 | 3,1 | 3,1 | 3,1 | 3,1 | 3,1 | 3,2 | 3,3 | 3,4 |

| 1,5 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,3 | 3,4 |

| 1,6 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,3 | 3,4 | 3,4 |

| 1,7 | 3,2 | 3,2 | 3,2 | 3,2 | 3,2 | 3,3 | 3,3 | 3,4 | 3,4 |

| 1,8 | 3,2 | 3,2 | 3,2 | 3,2 | 3,3 | 3,3 | 3,4 | 3,4 | 3,5 |

| 1,9 | 3,2 | 3,2 | 3,2 | 3,2 | 3,3 | 3,4 | 3,4 | 3,4 | 3,5 |

| 2,0 | 3,2 | 3,2 | 3,2 | 3,3 | 3,4 | 3,4 | 3,5 | 3,5 | 3,5 |

| 2,2 | 3,2 | 3,2 | 3,2 | 3,3 | 3,4 | 3,5 | 3,5 | 3,5 | 3,6 |

| 2,5 | 3,2 | 3,2 | 3,4 | 3,4 | 3,5 | 3,5 | 3,6 | 3,6 | 3,6 |

| 2,8 | 3,2 | 3,3 | 3,4 | 3,5 | 3,6 | 3,6 | 3,6 | 3,6 | 3,6 |

| 3,0 | 3,2 | 3,4 | 3,5 | 3,5 | 3,6 | 3,6 | 3,6 | 3,6 | 3,7 |

| 3,5 | 3,3 | 3,5 | 3,6 | 3,6 | 3,6 | 3,7 | 3,7 | 3,7 | 3,7 |

Табл.2.6 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 4.8

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 1,6 | 3,6 | 3,6 | 3,6 | 3,6 | 3,6 | 3,7 | 3,8 | 3,9 | 3,9 |

| 1,7 | 3,6 | 3,6 | 3,6 | 3,6 | 3,7 | 3,8 | 3,9 | 3,9 | 4,0 |

| 1,8 | 3,6 | 3,6 | 3,6 | 3,6 | 3,8 | 3,8 | 3,9 | 4,0 | 4,0 |

| 1,9 | 3,6 | 3,6 | 3,6 | 3,7 | 3,8 | 3,9 | 3,9 | 4,0 | 4,0 |

| 2,0 | 3,6 | 3,6 | 3,6 | 3,8 | 3,9 | 3,9 | 4,0 | 4,0 | 4,1 |

| 2,2 | 3,6 | 3,6 | 3,7 | 3,9 | 3,9 | 4,0 | 4,0 | 4,1 | 4,1 |

| 2,5 | 3,6 | 3,7 | 3,9 | 4,0 | 4,0 | 4,1 | 4,1 | 4,1 | 4,2 |

| 2,8 | 3,6 | 3,8 | 4,0 | 4,0 | 4,1 | 4,1 | 4,2 | 4,2 | 4,2 |

| 3,0 | 3,7 | 3,9 | 4,0 | 4,1 | 4,1 | 4,2 | 4,2 | 4,2 | 4,2 |

| 3,5 | 3,8 | 4,0 | 4,1 | 4,2 | 4,2 | 4,2 | 4,2 | 4,2 | 4,3 |

| 4,0 | 4,0 | 4,1 | 4,2 | 4,2 | 4,2 | 4,2 | 4,3 | 4,3 | 4,3 |

Табл.2.7 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 5.5

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 1,8 | 4,2 | 4,2 | 4,2 | 4,2 | 4,3 | 4,4 | 4,5 | 4,6 | 4,6 |

| 1,9 | 4,2 | 4,2 | 4,2 | 4,2 | 4,4 | 4,5 | 4,6 | 4,6 | 4,7 |

| 2,0 | 4,2 | 4,2 | 4,2 | 4,3 | 4,4 | 4,5 | 4,6 | 4,6 | 4,7 |

| 2,2 | 4,2 | 4,2 | 4,3 | 4,4 | 4,5 | 4,6 | 4,7 | 4,7 | 4,8 |

| 2,5 | 4,2 | 4,2 | 4,4 | 4,6 | 4,7 | 4,7 | 4,8 | 4,8 | 4,8 |

| 2,8 | 4,2 | 4,4 | 4,6 | 4,7 | 4,7 | 4,8 | 4,8 | 4,8 | 4,9 |

| 3,0 | 4,2 | 4,5 | 4,6 | 4,7 | 4,8 | 4,8 | 4,8 | 4,9 | 4,9 |

| 3,5 | 4,4 | 4,6 | 4,7 | 4,8 | 4,8 | 4,9 | 4,9 | 4,9 | 4,9 |

| 4,0 | 4,6 | 4,7 | 4,8 | 4,9 | 4,9 | 4,9 | 4,9 | 5,0 | 5,0 |

| 4,5 | 4,7 | 4,8 | 4,9 | 4,9 | 4,9 | 4,9 | 5,0 | 5,0 | 5,0 |

Табл.2.8 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 6.3

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 1,8 | 4,9 | 4,9 | 4,9 | 4,9 | 5,0 | 5,2 | 5,3 | 5,3 | 5,4 |

| 1,9 | 4,9 | 4,9 | 4,9 | 5,0 | 5,1 | 5,2 | 5,3 | 5,4 | 5,4 |

| 2,0 | 4,9 | 4,9 | 4,9 | 5,1 | 5,2 | 5,3 | 5,4 | 5,4 | 5,5 |

| 2,2 | 4,9 | 4,9 | 5,0 | 5,2 | 5,3 | 5,4 | 5,5 | 5,5 | 5,6 |

| 2,5 | 4,9 | 5,0 | 5,2 | 5,4 | 5,4 | 5,5 | 5,6 | 5,6 | 5,6 |

| 2,8 | 4,9 | 5,2 | 5,3 | 5,5 | 5,5 | 5,6 | 5,6 | 5,7 | 5,7 |

| 3,0 | 4,9 | 5,3 | 5,4 | 5,5 | 5,6 | 5,6 | 5,7 | 5,7 | 5,7 |

| 3,5 | 5,2 | 5,4 | 5,5 | 5,6 | 5,7 | 5,7 | 5,7 | 5,7 | 5,8 |

| 4,0 | 5,3 | 5,5 | 5,6 | 5,7 | 5,7 | 5,7 | 5,8 | 5,8 | 5,8 |

| 4,5 | 5,5 | 5,6 | 5,7 | 5,7 | 5,8 | 5,8 | 5,8 | 5,8 | 5,8 |

| 5,0 | 5,5 | 5,7 | 5,7 | 5,8 | 5,8 | 5,8 | 5,8 | 5,8 | 5,8 |

Табл.2.9 Диаметры предварительных отверстий (мм) для самонарезающих винтов ST 8

| Суммарная толщина скрепляемых изделий, | Прочность материала, Rm, Н/мм2 | ||||||||

| 100 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | |

| 2,1 | 6,3 | 6,3 | 6,3 | 6,3 | 6,5 | 6,6 | 6,7 | 6,8 | 6,9 |

| 2,2 | 6,3 | 6,3 | 6,3 | 6,5 | 6,6 | 6,8 | 6,8 | 6,9 | 7,0 |

| 2,5 | 6,3 | 6,3 | 6,5 | 6,7 | 6,8 | 6,9 | 7,0 | 7,0 | 7,1 |

| 2,8 | 6,3 | 6,4 | 6,7 | 6,8 | 6,9 | 7,0 | 7,1 | 7,1 | 7,2 |

| 3,0 | 6,3 | 6,5 | 6,8 | 6,9 | 7,0 | 7,1 | 7,1 | 7,2 | 7,2 |

| 3,5 | 6,4 | 6,8 | 7,0 | 7,1 | 7,1 | 7,2 | 7,2 | 7,3 | 7,3 |

| 4,0 | 6,7 | 6,9 | 7,1 | 7,2 | 7,2 | 7,3 | 7,3 | 7,3 | 7,3 |

| 4,5 | 6,8 | 7,1 | 7,2 | 7,2 | 7,3 | 7,3 | 7,3 | 7,3 | 7,4 |

| 5,0 | 7,0 | 7,1 | 7,2 | 7,3 | 7,3 | 7,3 | 7,4 | 7,4 | 7,4 |

| 5,5 | 7,1 | 7,2 | 7,3 | 7,3 | 7,3 | 7,4 | 7,4 | 7,4 | 7,4 |

| 6,0 | 7,1 | 7,2 | 7,3 | 7,3 | 7,4 | 7,4 | 7,4 | 7,4 | 7,4 |

| 6,5 | 7,2 | 7,3 | 7,3 | 7,4 | 7,4 | 7,4 | 7,4 | 7,4 | 7,4 |

Однако, при использовании Таблиц 2 необходимо учитывать особенности хромоникелевых сплавов. Стали марок А2 и А4 по ГОСТ Р ИСО 3506 востребованы благодаря высокой коррозионной стойкости. Это объясняется низким содержанием углерода (С ≤0,1%) и высоким содержанием легирующих элементов, в первую очередь: хрома (Cr ≈18%) и никеля (Ni ≈10%). По той же причине аустенитные сплавы более мягкие в сравнении с углеродистыми сталями общего назначения. Предел прочность их практически соизмерим друг с другом, но у сплавов А2 и А4 отсутствует так называемая площадка текучести. Что обусловливает малые значения предела текучести аустенитных сплавов:

| Марка стали | Класс прочности | Предел прочности на разрыв Rm1, Н/мм2, не менее | Условный предел текучести Rp0,21 , Н/мм2, не менее |

| A1, A2, A3, A4, A5 | 50 | 500 | 210 |

| 70 | 700 | 450 | |

| 80 | 800 | 600 |

При вкручивании саморезов из мягких аустенитных сплавов в фасонный прокат из углеродистых сталей, прочность которых существенно выше, ожидаемы повреждения метизов, показанные на рис. 8 и 9. Поэтому в Таблицах 2 серым цветом выделены данные материалов, прочность которых превышает предел текучести сталей А2-70 и А4-70.

DIN 7975 учитывает особенности аустенитных сталей.

В п.5.4 сказано: «В случаях крепления стальных элементов самонарезающим винтами из коррозионностойких сталей способами, изображёнными на рис.1-3, малая прочность винтов может послужить причиной деформации резьбы при вкручивании.

В таких случаях условия монтажа должны определятся экспериментальным путём.»

С учётом этого при монтаже стальных конструкций BEST-Крепёж рекомендует:

— предварительно выяснять сталь, профиль сортамента и прочностные характеристики,

— сопоставлять прочность основания с возможностями метизов из коррозионностойких марок сплавов,

— при необходимости подбирать опытным путём наиболее подходящий тип и условия производства крепления,

— строго соблюдать технический регламент монтажа.

В случае необходимости специалисты BEST-Крепёж готовы подъехать на Ваш объект или территорию производства для проведения полной технической консультации.

Они помогут подобрать и рассчитать наиболее подходящий способ крепления по вашему проекту.

Приспособления

Ручные или автоматические способы нарезания обеспечивают результаты различных классов точности и шероховатости. Так, основным инструментом остается метчик, представляющий собой стержень с режущими кромками.

Устройство метчика

Метчики бывают:

- ручными, для выполнения метрической (М1-М68), дюймовой – ¼-2

ʺ, трубной – 1/8-2

ʺ

;

- машинно-ручными – насадки на сверлильные и прочие станки, используются для тех же размеров, что и ручные;

- гаечными, которые позволяют нарезать сквозной вариант для тонких деталей, с номинальными размерами 2-33 мм.

- Под нарезание метрической резьбы используют комплект стержней – метчиков:

- черновой, имеющий удлиненную заборную часть, состоящую из 6-8 витков, и маркирующийся одной риской у основания хвостовика;

- средний – с заборной частью средней длины в 3,5-5 витков, и маркировкой в виде двух рисок;

- чистовой имеет заборную часть всего в 2-3 витка, без рисок.

Контроль допуска расположения метрической резьбы

При ручной нарезке, если шаг превышает 3 мм, то используют 3 метчика. Если шаг изделия менее 3 мм – достаточно двух: чернового и чистового.

Метчики, применяемые к малой метрической резьбе (М1-М6), имеют 3 канавки, по которым отводится стружка, и усиленный хвостовик. В конструкции остальных – 4 канавки, а хвостовик проходной.

Диаметры всех трех стержней под метрическую резьбу увеличиваются от чернового к чистовому. Последний стержень под резьбу должен иметь диметр равный ее номинальному.

Метчики крепятся в специальные приспособления – держатель инструментов (если он небольшого размера) или вороток. С помощью них осуществляется вворачивание режущего стержня в отверстие.

Подготовку отверстий к нарезке проводят с помощью сверл, зенкеров и токарных станков. Сверлением его образуют, а зенкерованием и растачиванием увеличивают его ширину и повышают качество поверхности. Приспособления используются для цилиндрических и конических форм.

Шаг резьбы

Сверло представляет собой металлический стержень, состоящий из цилиндрического хвостовика и винтовой режущей кромки. К их основным геометрическим параметрам относятся:

- угол винтового подъема, как правило, составляющий 27°;

- угол заострения, который может быть 118° или 135°.

Сверла бывают катанные, вороненные темного цвета, и блестящие – шлифованные.

Зенкеры для цилиндрических форм называют цековками. Они представляют собой металлические стержни с двумя, закрученными в спираль резцами и неподвижной направляющей цапфой, чтобы ввести зенкер в полость.