Одним из вариантом зачистки металлов является электроэрозионная обработка. Принцип работы технологии прост. К заготовке и электроду подключается источник постоянного тока, который генерирует кратковременные импульсы, проходящие через электроды. Электричество в активной зоне создает электронную дугу, которая легко прожигает металлическую поверхность. Дуга живет небольшой период во времени, поэтому она не деформирует металл, не оставляет следов, сохраняет целостность электрода.

Электроэрозионная обработка металлов обычно выполняется с помощью специальных станков, которые обладают множеством преимуществ — высокая мощность, универсальность, простота использования. Но как происходит такая обработка металлов? В каких режимах работы могут функционировать эрозионные станки? И о чем нужно знать при их выборе? В статье эти вопросы будут рассмотрены.

Физические и химические основы электроэрозии

Электроэрозионная обработка (ЭЭО) — это технология, которая позволяет разрушать поверхность металлических изделий с помощью электрических разрядов. Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

Технология электроэрозии позволяет изменить размеры, форму металлических деталей — ее можно использовать для создания отверстий, для шлифовки, для обработки фасонных полостей, для создания углублений и так далее. Технология является очень точной и надежной, что позволяет использовать для высокоточной обработки металлов.

На физическом уровне ЭЭО выглядит так:

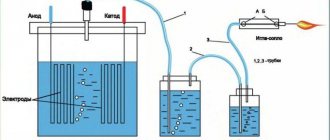

- Для электрической эрозии применяются станки, которые имеет приблизительно одинаковую конструкцию. Главным их элементом является обрабатывающий инструмент-электрод, который выступает в роли резака. Вторым важным элементом является сама обрабатываемая деталь. Третий элемент — источник постоянного тока, к которому подключаются электрод и обрабатываемая деталь.

- Чтобы избежать перегрева деталей, обработка выполняется в жидкой среде. В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления.

- Установка может работать в двух режимах — электроискровой и электроимпульсный. В случае электроискрового режима ток подается таким образом, что электрод выступает в роли минус-катода, а сама деталь — плюс-анода. Во время работы электрод генерирует электрическую дугу, которая ионизирует поверхность металлической заготовки. Ионы имеют очень высокую температуру, что приводит к расплавлению металла с образованием небольшой лунки. Чтобы не расплавить электрод-катод, электричество подается короткими импульсами. Длительность подачи электричества для генерации 1 импульса — 0,001 секунд. Во время электроискровой обработки срезается небольшое количество металла, поэтому эту технологию используют для финальной обработки заготовки.

- В случае электроимпульсного режима работы меняется электрическая полярность. На электрод подается положительный ток, а на деталь — отрицательный. Это также приводит к образованию ионизированной плазмы, которая прожигает металл с образованием лунки-углубления. Однако из-за особенностей кристаллической решетки металлов генерируется более мощный поток ионов, поэтому электроимпульсный режим мощнее электроискрового в 10-11 раз. Чтобы защитить электрод от расплавления, ток подается небольшими порциями, где длительность подачи 1 импульса составляет 0,001 секунд. Электроимпульсный режим из-за повышенной мощности используется для черновой обработки, а также для резки сверхпрочных металлических сплавов.

Частички металла, которые срезаются ионным потоком, попадают в жидкость-диэлектрик. Они не растворяются, а находятся в диэлектрике в виде мелкой взвеси. Сперва частички обладают очень высокой температурой, однако при контакте с жидкостью они быстро остывают, достигая температуры окружающей среды. После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

Основные элементы схемы электроискрового оборудования

Схема представлена нижеприведенными элементами:

- электрод;

- винт зажима, используемый для фиксации плюсового провода и электрода;

- втулка для направления;

- корпус, изготавливаемый из фторопласта;

- отверстие, используемое для подачи масла;

- штатив.

Корпус, который используется для соединения всех элементов, вытачивается их фторопласта. В качестве втулки используется заземляющий штырь, в котором вдоль оси вытачивается отверстие с резьбой для крепления электрода. Все элементы конструкции крепятся на штатив, который изготавливается с возможностью изменения высоты. Также создается отверстие, через которое подается масло.

Схема электроискрового станка

Зачастую резка проводится при использовании устройства, которое питается от пускателя с катушкой, подключаемой к напряжению 220В. Шток пускателя может иметь ход 10 миллиметров. Обмотку пускателя подключают параллельно лампе. Именно поэтому на момент зарядки конденсаторов лампа горит, а после завершения этого процесса – она гаснет. После того, как шток был опущен, происходит искровой заряд.

Электроэрозионная обработка металлов

Электроэрозионная обработка подходит для обработки любых металлов и их сплавов (чугун, сталь, латунь, алюминий и так далее). Температура ионизированной плазмы является очень высокой (более 10 тысяч градусов), что делает возможной работу со всеми видами металлов. Плазма обладает коротким периодом жизни, поэтому она не повреждает металлическую деталь, а контролировать мощность ионного потока не слишком сложно. Технология востребована в высокоточных отраслях промышленности; в мелкосерийном и домашнем производстве станки для ЭЭО используются редко в связи с их высокой стоимостью.

На практике технология ЭЭО обычно применяется для обработки сложных фасадных конструкций, а также при работе со сверхпрочными деталями для самолетов, автомобилей, кораблей, электронных устройств. В случае правильного использования оборудования не возникают микротрещины и микроповреждении металлической заготовки, что положительно сказывается на качестве обработки. Для создания электрода используются графит, вольфрам, алюминий или латунь. Эти материалы не разрушаются при контакте с нагретой плазмой, сохраняют свою форму. ЭЭО позволяет изменить форму, размеры, шероховатость исходной детали.

Самодельное оборудование

Станки самодельного типа собираются в тех ситуациях, когда высокоточная обработка металлических сплавов производится довольно часто и в сравнительно крупных объемах. Сразу стоит отметить, что это оборудование сделать непросто. Такого рода начинание оправдывает себя лишь в мастерских и в цехах для обработки металлов.

В сети сейчас можно отыскать массу подробных инструкций, которые помогут реализовать эту задумку. Станки-самоделки нередко применяются для создания надписей, гравировки, резки тонколистового металла и некоторых иных целей.

Преимущества

У технологии ЭЭО есть как преимущества, так и недостатки. Рассмотрим сперва преимущества технологии ЭЭО:

- Универсальность (для металлов). Поток разогретой плазмы обладает очень высокой температурой, а с его помощью можно прожечь любой металлический сплав. С помощью разогретой плазмы можно создать отверстие, разрезать деталь, выполнить высокоточную шлифовку, создать углубление. Это делает ЭЭО-станки универсальными, удобными в использовании.

- Высокое качество резки. Толщина ионизированной плазмы составляет менее 1 миллиметра, поэтому с ее помощью можно делать точную обработку металлических деталей. Разогретая плазма быстро остывает, поэтому края заготовки остаются ровными, прочными, без расплавленных частей. Электрическая дуга не испаряет раствор-диэлектрик, поэтому защитную жидкость можно использовать долгое время (потери жидкости от испарения составляют менее 0,1%).

- Простота применения. ЭЭО-станки просты в использовании, не нуждаются в особом уходе. Почти все модели оборудованы электронной панелью, которая позволяет контролировать режим работы (мощность разряда, длительность импульса, глубина подачи плазмы и другие). Во время работы не образуются вредоносные испарения и газы, поэтому рабочему не нужно носить защитную одежду.

- Несколько режимов работы. Основные режимы — электроискровой и электроимпульсный. Первая методика применяется для разрезания детали, вторая используется для полировки, выравнивания поверхности. Также существуют вспомогательные методы обработки материалов — эрозионно-химическая технология, проволочная, анодно-механическая, электроконтактная и другие.

Недостатки

- Нельзя обрабатывать диэлектрические материалы. Электрическая дуга, которая создает высокотемпературную плазму, возникает за счет контакта электрода с металлической поверхности обрабатываемой деталью. Если деталь будет выполнена из диэлектрического материала (дерево, бетон, пластик), то в таком случае режущая дуга не возникнет, а станок будет бесполезен.

- Высокое электропотребление. Для работы ЭЭО-станка требуется большое количество электроэнергии, что увеличивает себестоимость обработки. Во время работы станка должны поддерживаться постоянные параметры электрического тока (напряжение, мощность, сила). Поэтому многие установки оборудуются защитным оборудованием, позволяющего изменить параметры станка в случае скачка напряжения.

- Низкая производительность. Большинство моделей станков проводят резку с небольшой скоростью (от 0,1 до 7-8 миллиметров в секунду в зависимости от способа обработки металла). Поэтому ЭЭО-станки не подходят для фабрик с большой производственной загруженностью.

- Высокая стоимость. ЭЭО-оборудование стоит достаточно дорого, что снижает его универсальность и доступность. Большинство станков производятся иностранными компаниями (Япония, Германия, Польша), что также негативно влияет на ценообразование. Помимо этого придется оплачивать вспомогательные расходы — на покупку защитной жидкости, на замену отработанных электродов, на потребление электричества и другие.

Как сделать электроэрозионный станок для домашней мастерской своими руками?

У некоторых домашних мастеров возникает идея изготовить электроэрозионный станок своими руками для собственной мастерской. Желание объясняется тем, что иногда приходится обрабатывать детали с высокой твердостью. Производить отжиг для понижения прочности нельзя. Возможна деформация детали и будут нарушены требования, предъявляемые к качеству обработанной поверхности или иные характеристики.

В результате искровой эрозии производится прожиг сквозных отверстий или нанесение маркировки. Возможна обработка поверхности сложной формы, задаваемой электродом.

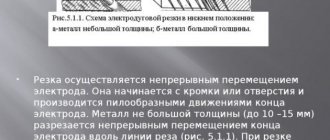

Способы обработки

Перечислим основные способы электроэрозионной обработки:

- Создание отверстий. Пучок плазмы позволяет создать очень глубокие отверстия в металлической поверхности (от 20 до 40 диаметров в зависимости от типа электрода). Увеличить глубину отверстия можно за счет кручения детали, перемещения электрода, использования нестандартного вспомогательного оборудования. Средняя скорость сверления составляет 0,1-1 миллиметр в секунду.

- Резка металлические объектов. С помощью плазменного пучка можно разрезать заготовку на любое количество частей. Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду.

- Вырезание деталей. С помощью технологии ЭЭО можно вырезать объекты любой формы. Эта технология широко применяется для резки драгоценных камней для создания необычных украшений. Также ее применяют для производства фасонных резцов, матриц, пуансонов и других объектов.

- Шлифование, легирование. Технологию ЭЭО можно выполнять для выравнивания шероховатых поверхностей, а также для устранения внешних дефектов. Шлифовка выполняется точечным методом с помощью электрода, поэтому ЭЭО-легирование не рекомендуется использовать для работы с большими поверхностями. Однако эта технология может применяться для работы с деталями сложной формы, для устранения дефектов на поверхности магнитных сплавов. Средняя скорость шлифовки — 4-5 квадратных миллиметров в секунду.

ЭЭО-технику можно также применять для маркирования металлов и создание надписей на их поверхности. Для маркировки могут использоваться любые символы — буквы, цифры, специальные обозначения. Де-факто маркировка представляет собой создание несквозных отверстий, а нанести код можно на любой участок металлической детали. Средняя производительность ЭЭО-оборудования составляет 4-10 миллиметров в секунду, что является хорошим показателем для техники такого класса.

Технологические показатели

Электроискровая установка, в зависимоти от режима роботы, может обеспечивать точность результата в широких пределах. Если требуется высокая производительность при относительно невысоких требованиях к состоянию поверхности (I и II класс), то используются токи 10-60 А при напряжении до 220В. В этом случае электроискровая эрозия может удалить из зоны реза или сверления металл в объеме до 300 мм3/мин. При более высоких показателях класса точности — VI и VII, производительность снижается до 20-30 мм3/мин, но и токи требуются поменьше, не более 1 А при напряжении до 40 В.

Такой широкий диапазон регулировок показывает, что электроискровая обработка металла может использоваться в различных областях, как для производства крупных серий деталей, так и для разовых работ, включая ювелирные.

Особенностью применения электроискровых установок можно считать возможность укрепления деталей различной конфигурации. На поверхность заготовки наноситься тончайший слой более прочного сплава или металла без нагрева основания на большую глубину. Это позволяет сохранить структуру металла базового изделия и значительно изменить свойства его поверхности. В некоторых случаях требуется вязкость основания и высокая твердость поверхности, или в обратном порядке. Решить эту задачу может только электроискровой станок.

Станки для электроэрозии металлов

Перечислим основные модели станков, которые представлены в России:

- INTEGRAL 2 (AGIE). Производится одноименной швейцарской компанией. Позволяет работать с деталями размером не более 80 х 60 х 25 сантиметров. Основной режим работы — электроискровая эрозия в защитной среде диэлектрической жидкости. Имеет встроенную панель ЧПУ, которая позволяет контролировать технологические особенности операции (мощность ионного потока, точность обработки, итоговый уровень шероховатости).

- AQ535 (SODICK). Производится японской компанией. Позволяет обрабатывать заготовки, размеры которых составляют не более 105 x 65 x 30 сантиметров. Электроэрозионная обработка выполняется с помощью режущей проволоки, которая может делать все основные операции (создание отверстий, маркировка, шлифовка, вырезание). Модель оснащена продвинутой ЧПУ-панелью и имеет встроенную систему, экономящую электричество, что снижает себестоимость обработки.

- Модель 4531. Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Типичные представители

В процессе подготовки данного реферата были разобраны несколько современных представителей станков электроискрового типа, оснащенных системой числового программного управления. Были представлены такие станки как, ALC800G и AQ15L. Их основные технические характеристики приведены ниже в таблицах 1 и 2.

Технические характеристики ALC800G

Технические характеристики AQ15L