Введение

В истории металлургии железа было три революционных переворота, оказавших глубочайшее влияние на весь ход человеческой истории: первый имел место еще в глубокой древности, когда появились сыродутные горны; второй произошел в средние века, после открытия переделочного процесса; третий пришелся на вторую половину XIX века и был связан с началом производства литой стали. Сталь во все времена оставалась самым необходимым и желанным продуктом металлургии железа, потому что только она обладала той твердостью и крепостью, какие требовались для изготовления инструментов, оружия и деталей машин. Но прежде чем превратиться в стальное изделие, металл должен был подвергнуться целому ряду трудоемких операций. Сначала из руды выплавляли чугун. Потом чугун восстанавливали в мягкое железо. Наконец путем длительной проковки железной крицы получали из нее необходимую стальную деталь (или только заготовку к ней, которую затем подвергали окончательной отделке на металлорежущих станках). Производство мягкого железа и в особенности ковка долгое время оставались самыми узкими местами в процессе обработки железа. На них уходило больше всего сил и времени, а результаты далеко не всегда оказывались удовлетворительными. Особенно остро эта проблема стала ощущаться в XIX веке, когда резко возрос спрос на дешевую сталь.

Естественным образом у многих ученых и изобретателей возникла мысль, которую потом высказал Бессемер: каким образом получить металл со свойствами железа и стали, но в жидком виде, чтобы его можно было использовать для отливки? Разрешение поставленной проблемы потребовало нескольких десятилетий упорного труда многих металлургов. На этом пути было сделано несколько важных открытий и изобретений, каждое из которых составило эпоху в истории обработки железа. Но в этом эссе мы поговорим именно о мартеновском процессе.

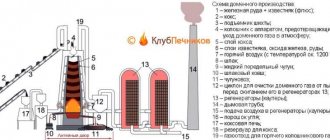

Рассмотрим производство в мартеновских печах металлургических или машиностроительных заводов литой стали. Сталь получается путём окислительной плавки загруженных в печь железосодержащих материалов — чугуна, стального лома, железной руды и флюсов в результате сложных физико-химических процессов взаимодействия между металлом, шлаком и газовой средой печи.

Мартеновские печи наряду с другими видами производства стали — второе звено в общем производственном цикле чёрной металлургии; два других основных звена — выплавка чугуна в доменных печах и прокатка стальных слитков или заготовок.

Рабочее пространство

Чертеж мартеновской печи, представленный в статье, иллюстрирует устройство этой части агрегата. В рабочем пространстве сверху присутствует ограничивающий свод, снизу – под (подина). В передней стенке просматриваются проемы. Они именуются завалочными окнами. Через них в мартеновскую печь загружается твердая шихта и заливается жидкий чугун. Заливка осуществляется посредством специального приставного желоба. Завалочные окна, как правило, закрыты особыми футерованными крышками со специальными отверстиями «гляделками». Они позволяют сталевару наблюдать за процессом плавки и состоянием агрегата. Рабочее пространство находится в наиболее тяжелых условиях из всех элементов, которые включает в себя мартеновская печь. Температура в этой части агрегата очень высокая. Кроме резкого теплового воздействия, рабочее пространство подвергается и механическим ударам. Материалы, из которых изготавливается эта часть устройства, находятся под действием химических соединений, возникающих при плавлении шлака и металлов. По стойкости элементов рабочего пространства обычно определяют устойчивость и всей печи, а также периоды капитальных и промежуточных ремонтов.

Производство стали в мартеновских печах – Справочник металлиста

По конструкции мартеновские печи делятся на:

- стационарные;

- качающиеся.

Стационарные печи получили наибольшее распространение.

Качающиеся печи преимущественно распространены в литейных цехах машиностроительных заводов, когда необходимо выпускать металл отдельными порциями или скачивать большое количество шлака.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55 – 75%), скрапа и железной руды. Процесс применяют на металлургических заводах, имеющих доменные печи;

- скрап-процесс, при котором шихта состоит из стального лома и чушкового передельного чугуна (25 – 45%). Процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома.

Что такое мартеновская печь?

Печь мартеновского типа – это особая металлургическая установка, в которой из лома железа и чугуна получается сталь.

С помощью конвективных потоков раскаленной газовоздушной смеси происходит сам процесс нагревания, а также дальнейшего плавления материала.

Ниже представлено фото мартеновской печи и сталевара, обслуживающего ее, а также контролирующего процесс выплавки металла:

Фото 1

Фото 2

Фото 3

История появления

Изобрел мартеновскую печь французский металлургический инженер Пьер Эмиль Мартен в 1864 году. С того времени – это официальная дата изобретения мартеновской печи.

Во второй половине XIX века мартеновские установки стали настоящим прорывом в сталелитейном производстве.

В России первые мартены появились в 1870 году на Сормовском заводе под Нижним Новгородом. В их создании принимал активное участие инженер А. Износков.

Благодаря интенсивному развитию промышленности в СССР, в 30-ые годы XX века, к началу Великой Отечественной войны этот комбинат стабильно обеспечивал советскую армию запасными деталями, частями корпусов из стали и чугуна для военной техники.

Устройство

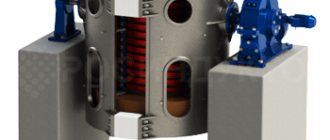

Основными элементами, представляющими устройство мартеновской печи, являются:

- Корпус, состоящий из передней и задней стенок, а также ее свода.

- Головки, оснащенные каналами, расположенными вертикально. Через них происходит газовый обмен рабочей камеры с внешней средой, а также подается топливо.

- Шлаковики воздушного и газового типа, в них происходит сбор и накопление крупнофракционной плавильной пыли.

- Регенераторы, которые обеспечивают стабильную температуру подаваемого газа и воздуха, за счет тепловой энергии, выходящей из рабочей камеры.

- Труба для отвода дыма и газов.

- Котел-утилизатор.

- Реверсивно-регулирующие клапаны, их функция состоит в выведении продуктов сгорания, а также в правильной подаче газового топлива и воздуха в камеру.

Ниже приведены типовые схемы мартеновских печей:

Принцип работы

Мартеновская печь – это пламенный отражающий механизм, который действует по принципу регенерации металла. В рабочем пространстве происходит сжигание природного газа или мазута.

Температура в мартеновской печи может достигать 18000 градусов Цельсия. Такой высокий уровень температуры поддерживается с помощью регенерации тепловой энергии печных газов.

Описание принципа работы:

- Подогретый до 1200 – 1250 градусов газ, попадает в рабочую камеру, где происходит процесс его смешивания с топливом. Возникающий факел направляется на закладку шихты и происходит выплавление металла из нее.

- В свою очередь, отработанные газы, в смеси с шихтовой пылью, удаляются через дымоход в атмосферу, подвергаясь фильтрации в регенераторе. По завершении цикла, с помощью клапанов происходит переключение регенераторов и вертикальных головок. Процесс повторяется в зеркальном отображении, благодаря симметричной конструкции мартена.

- Процесс получения стали в такой установке длится несколько часов. Во время работы сталевар осуществляет контрольную выемку расплава специальным приспособлением, после чего направляет ее в цеховую лабораторию для определения процентного соотношения металла и примесей, таких как марганец, фосфор, сера и прочих.

- По результатам такого анализа, в рабочую камеру добавляются специальные присадки, улучшающие качество стали. В конце процесса производится процедура удаления кислорода из расплава с помощью раскислителей, ими являются ферромарганец, алюминий и ферросилиций.

Виды и разновидности мартеновских плавок

Производство стали в мартеновских печах можно разделить на два основных способа – скрап-рудный процесс и скрап-процесс.

- Рудный процесс.

- Скрап-процесс характеризуется большим количеством металлолома в шихте, предельного чугуна в ней 30 – 45%.

- Скрап-рудный процесс предусматривает плавку смеси лома и железной руды, содержание жидкого чугуна в ней больше и составляет 55 – 75%.

На качество получаемой стали влияет и футеровка стенок печного агрегата. Когда была изобретена мартеновская печь, об этом сильно не задумывались, но позже стали понятны механизмы получения того или иного вида стали с определенными свойствами.

Существует основная и кислая футеровка:

- Основная футеровка применяется для получения конструкционных, марганцовистых, хромистых и низколегированных сталей.

- Кислая футеровка – для высоколегированных качественных сталей с минимальным содержанием примесей.

Тепловой и материальный баланс плавки

Для двух типовых составов:

Материальный баланс 1

- Расход: скрап — 66, чугун — 34, известняк — 4, заправочный материал — 3, руда — 2, ферромарганец — 1

- Приход: сталь жидкая — 96, шлак конечный — 8, шлак после выпуска — 5 , СО от окисления углерода — 3, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

Тепловой баланс 1

- Расход: теплота сгорания топлива — 61, тепло воздуха в регенераторах — 29, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 61, потери в окружающую среду — 16, на нагрев стали — 15, на нагрев шлака — 3

Материальный баланс 2

- Расход: скрап — 34, чугун — 66, руда в завалку — 15, известняк — 5 , заправочный материал (доломит и магнезит) — 3, руда в период кипения — 2, ферромарганец — 1

- Приход: сталь жидкая — 103, шлак конечный — 8, шлак после выпуска — 7, СО от окисления углерода — 6, СО от разложения извести и известняка — 2, влага — 1, корольки — 1

Тепловой баланс 2

- Расход: теплота сгорания топлива — 48, тепло воздуха в регенераторах — 20, тепло газа в регенераторах — 11, экзотермические реакции выгорания примесей — 8

- Приход: уносится с продуктами — 58, потери в окружающую среду — 15, на нагрев стали — 20, на нагрев шлака — 5, разложение известняка — 1

Технология

Вид снаружи на мартеновскую печь

Периоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при скоростном сталеварении — до 4,5—5,5 часа) и состоят из этапов:

- Плавление

. Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа FeO{\displaystyle \mathrm {FeO} }. - Окисление

. Происходит окисление углерода за счёт ранее образованного FeO{\displaystyle \mathrm {FeO} }. Формула реакции: C+FeO=CO+Fe−Q{\displaystyle \mathrm {C+FeO=CO+Fe-Q} }. Образующийся угарный газ CO{\displaystyle \mathrm {CO} } приводит расплав в состояние кипения. В течение 2—3 часов доля углерода в расплаве уменьшается и становится ниже 2%. - Раскисление

. Если к окончанию плавки в стали растворено большое количество FeO{\displaystyle \mathrm {FeO} }, это придаёт стали хрупкость в горячем состоянии — красноломкость. Для удаления кислорода сталь раскисляют ферросилицием, ферромарганцем или алюминием. Иногда для проверки раскалённый кусок стали подвергают ковке — при плохой раскисленности образуются трещины.

При необходимости, после раскисления вводят легирующие элементы: ферротитан, феррохром, высококремнистый ферросилиций, чистый никель и другие.

После окончания плавки сталь выпускают в ковш.

Для ускорения процесса и повышения производительности на 15—25% используют кислород. Его вводят при плавке двумя способами:

- обогащая факел пламени в период завалки и расплавления шихтовых материалов;

- продувая через жидкую ванну в период выгорания углерода.

XXI век

Начиная с 1970-х годов новые мартеновские печи в мире более не строятся. Мартеновский процесс практически вытеснен гораздо более эффективным (около 63% мирового производства), а также электроплавкой (более 30%). По результатам 2008 года на мартеновский способ производства приходится не более 2,2% мировой выплавки стали. Наибольший удельный вес выплавки стали мартеновским способом в мире по результатам 2008 года наблюдался на Украине.

В 2021 году была закрыта последняя крупная мартеновская печь в России. После этого данный способ производства стали сохранился только на Украине и в Индии.

C 1999 года в мартеновском производстве началось использование бескислородного дутья малой интенсивности. Предложенная технология «скрытой» донной продувки основывалась на подаче нейтрального газа через дутьевые элементы, установленные в кладке подины, и применении для её набивки специальных огнеупорных порошков.

За 6 лет на эту технологию были переведены 32 мартеновские печи различной ёмкости — от 110 до 400 т, из них 26 — работающих скрап-процессом. В зависимости от ёмкости печи в подине устанавливались 3—5 дутьевых элемента с расходом 30—100 л/мин на элемент.

Эта технология позволила:

- существенно снизить горячие и холодные простои, в том числе на ремонт пода;

- на 10—20% сократить длительность плавки;

- на 12—18% увеличить производительность печей в фактический час и производство стали в цехе;

- снизить расходы условного топлива, заправочных материалов и печных огнеупоров;

- в 1,3—2 раза увеличилась стойкость свода и длительность кампании в межремонтный период.

Конец мартеновской эпохи

Прекратила работу последняя крупная мартеновская печь в России

На Выксунском металлургическом заводе (ВМЗ) в Нижегородской области, входящем в состав Объединенной металлургической компании, (ОМК), закрывается мартеновская печь. Последняя плавка проведена 23 марта. Завершилась почти полуторавековая эпоха в истории отечественной металлургии.

Сталеплавильный цех ВМЗ общей мощностью около 500 тыс. тонн стали в год состоял из двух мартеновских печей, по 250 тыс. тонн на каждую. Производимая сталь использовалась для выпуска железнодорожных колес. Фактически в 2021 году, по данным компании, цех произвел 200 тыс. тонн мартеновской стали. Одна из печей была поставлена на горячую консервацию еще в 2014 году, когда в России снизилось потребление колесной продукции.

В современном виде цех существовал с 1974 года, когда в ходе коренной реконструкции ВМЗ он и был переориентирован на обеспечение потребностей колесопрокатного комплекса. Хотя раньше мартеновских печей здесь было три — третью демонтировали в ходе модернизации цеха еще в 2004–2005 годах. На ее месте создан полностью автоматизированный участок внепечной обработки стали в составе установки «печь–ковш» и вакууматора камерного типа, что позволило повысить производительность и качество продукции. Использование кислорода дало возможность снизить продолжительность плавок и увеличить период между ремонтами печей.

Всего к марту этого года в цехе было проведено более 107 тыс. плавок, получено почти 25 млн тонн мартеновской стали. А теперь этому пришел конец.

«В основе этого решения — новые возможности для устойчивого развития компании, — говорит руководитель департамента по развитию активов и инвестициям ОМК Дмитрий Чернышев. — Это возможность закрыть старое производство и улучшить экологию в городе Выксе. Выксунский металлургический завод — градообразующее предприятие. Компания выступает системным партнером моногорода, вкладывая средства в улучшение городской среды. С остановкой мартеновской печи практически полностью прекратятся выбросы предприятия в атмосферу Выксы».

Кроме того, уверяет Дмитрий Чернышев, это возможность улучшить условия труда сотрудников сталеплавильного цеха ВМЗ: «Работа в мартеновском цехе — тяжелая, порой даже опасная. Теперь практически все триста сотрудников мартеновского цеха переходят на современные рабочие места на заводе, в том числе в совершенно новый трубный цех, который сейчас строится в Выксе, а также на современный литейно-прокатный комплекс».

Колесопрокатный комплекс при этом продолжит работать — на покупной стали. В ОМК утверждают, что с переходом колесопрокатного комплекса ВМЗ на сталь, выпущенную в электропечах, компания даже получила технологическую возможность расширить сортамент и области применения железнодорожных колес. Схема мартеновской печи

После штукофена

Человечество производит изделия из железа уже примерно три тысячи лет, историки даже выделили в мировой истории особую эпоху — железный век. Большую часть этого времени технологии использовались довольно примитивные — одноразовая сыродутная печи и последующая ковка заготовки.

В XIII веке в Германии получили распространение постоянные металлургические печи — штукофены. Они имели сравнительно небольшие размеры (от трех до пяти метров в высоту, чуть больше метра в диаметре), но обладали неплохой для доиндустриальной эпохи производительностью — до 250 килограммов железа в день. Правда, недостатком этой технологии была довольно высокая (до 10%) доля отходов — штукофен по своему устройству был схож с доменной печью в миниатюре и выдавал в том числе чугун, а вот его кузнецы обрабатывать не умели.

Нечто похожее на индустриальное производство в черной металлургии началось с появлением доменных печей. Первые такие печи появились во второй половине XV века в Вестфалии, на западе Германии. В России первая доменная печь была устроена в Туле в 1632 году усилиями заводчика Андрея Виниуса.

С распространением доменного производства получил развитие и передельный процесс — переработка чугуна в сталь. До XVIII века доминирующей технологией был обжиг в горнах с использованием древесного угля. Технологии развивались — например, расход энергии на изготовление тонны стали в горне с середины XVI до середины XVIII века сократился в четыре раза. В 1718 году в Великобритании впервые был применен кокс.

С конца XVIII века получает распространение технология пудлингования — расплавление чугуна в специальной печи без контакта с топливом и перемешивание расплавленного металла специальными штангами, на которых налипают частички расплавленного железа, постепенно формируя тестоподобную крицу массой до 60 килограммов.

В 1855 году английский инженер Генри Бессемер получил патент на еще более совершенный метод получения стали — путем продувки чугуна в конвертере. Технология стала известна как бессемеровский процесс. В 1860 году был построен первый бессемеровский конвертер, после чего технология начала свое победное шествие по всему миру.

Бессемеровский процесс позволял получать сталь быстро (примерно за 15 минут) и сравнительно дешево. Но поскольку чугун продувался обычным атмосферным воздухом, который большей частью состоит из азота, полученная сталь отличалась повышенным содержанием азота, а потому и повышенной хрупкостью.

В 1878 году английский инженер Сидни Томас предложил еще одну разновидность конвертера, позволявшую перерабатывать чугун с высоким содержанием фосфора. Эта технология тоже получила широкое распространение, успешно конкурировала с бессемеровским процессом и в конце XIX века уступала по объемам производства только ему. Но томасовская сталь имела те же недостатки, что и бессемеровская: сравнительно высокую хрупкость.

Явление мартена

Проблема контроля качества получаемой стали была решена в мартеновских печах.

Впервые эта технология была предложена немецким инженером Карлом Сименсом в 1864 году. В 1865-м французский инженер Пьер-Эмиль Мартен приобрел у Сименса лицензию на его изобретение и впервые на практике использовал ее для выплавки стали. По сравнению со своими «потомками» из XX века первая печь Мартена была совсем небольшой, всего на полторы тонны металла. Сталь, полученная в этой печи, отличалась хорошим качеством и была удостоена премии Всемирной парижской выставки 1867 года.

В отличие от конвертеров в мартеновской печи можно использовать в качестве сырья (шихты) как чугун любого состава, так и стальной лом, причем в любой пропорции. В позднем Советском Союзе, например, на одну тонну мартеновской стали использовали в среднем 580–590 килограммов чугуна и 480–490 килограммов лома.

По сравнению с продувкой чугуна в конвертере мартеновский процесс занимает весьма продолжительное время — до восьми часов на одну плавку. Зато появляется возможность существенно расширить сырьевую базу (например, за счет массовой переплавки лома) и контролировать ход процесса, получить сталь с заданными свойствами. Это и стало причиной его широкого распространения.

Заведующий лабораторией электроплавки института металлургии и машиностроения Государственного научного Анатолий Куликов рассказывает: «В отличие от конвертерных способов получения стали мартеновский процесс был не слишком требователен к химическому составу исходного материала, позволял переплавлять большое количество стального лома, а качество мартеновской стали было выше. Однако плавка в мартеновской печи занимает гораздо больше времени, чем в конвертере. Мартеновская печь требует внешнего обогрева в течение всей плавки, в то время как конвертер разогревается сам. Достоинством стали, выплавленной в мартеновской печи в девятнадцатом и в начале двадцатого века, по сравнению с конвертерной, был ее большой ассортимент, в то время как для увеличения количества марок стали конвертерной используют установку доводки стали. К середине двадцатого века мартеновским способом изготовлялось около 80 процентов стали, производимой в мире». Мартеновская печь представляет собой сооружение из огнеупорного кирпича, усиленное рядом металлических балок, которые образуют внешний каркас. Рабочее пространство печи ограничено сверху сводом, снизу — подом, спереди и сзади — стенками, по бокам — головками. Головки служат для подачи топлива и воздуха в рабочее пространство печи, а также для отвода из нее продуктов сгорания. Печь имеет вид овальной чаши, в ней происходит процесс плавки. Передняя стенка имеет ряд окон для загрузки шихтовых материалов, а задняя — клетку для выпуска металла.

В основе процесса мартеновской плавки лежат окислительные процессы, в результате которых из шихты получают жидкую сталь заданного состава. В мартеновских печах плавка идет за счет тепла пламени, образующегося при горении в рабочем пространстве печи смеси доменного и коксового газов.

При попадании в рабочее пространство печи газ соприкасается с воздухом и воспламеняется. Под действием этого тепла шихта нагревается и плавится. Одновременно с расплавлением металла происходит окисление его основных компонентов. Основной окислитель — кислород, который засасывается в рабочее пространство печи из атмосферы. Железо шихты при окислении переходит в закись железа, а примеси — в соответствующие оксиды: кремнезем, закись марганца, окись углерода и т. п. Окись углерода удаляется из печи с дымовыми газами, остальные примеси переходят в шлак. Перемешивание металла при выделении пузырьков окиси углерода способствует окислению примесей. Когда металл покрывается слоем шлака, непосредственное окисление примесей кислородом воздуха становится невозможным, и дальнейшее окисление протекает за счет закиси железа.

Добавление в шихту флюсов (извести или известняка) способствует удалению из металла серы и фосфора. Затем шлак, образовавшийся при плавке, сливают. Во время плавки берутся пробы металла для определения его химического состава и, при необходимости, доведения этого состава до требуемого. Когда металл доведен до нужного состава, в него вводят раскислители (обычно ферросплавы), чтобы отобрать кислород у закиси железа. Если нужно, после раскисления вводят легирующие элементы: ферротитан, феррохром, высококремнистый ферросилиций, чистый никель и другие. После чего сталь выпускают из печи в ковш.

Россия не оставалась в стороне от прогресса. Первая мартеновская печь в нашей стране была запущена уже 16 марта 1870 года на Сормовском заводе в Нижегородской губернии. Причем печь была построена силами русских специалистов во главе с инженером Александром Износковым. Мартеновские печи на Сормовском заводе проработали до 1998 года. А после Сормова новые мартеновские печи стали расти и в других точках нашей страны.

Самая первая мартеновская печь в Выксе была построена в 1892 году в пудлинговом цехе Нижне-Выксунского завода (на тот момент он был частью «Общества выксунских горных заводов»). С 1904 года мартеновский способ производства стал в Выксе единственным (хотя на отдельных предприятиях СССР пудлингование применялось до 1930-х), при этом заводы стали называться металлургическими.

С 1920 года выксунские заводы вошли в Приокский горный округ. После окончания Гражданской войны в 1921 году заводы округа давали 7,2% чугуна, 10,9% стали и проката, производимых в РСФСР. Тогда же перед заводами округа была поставлена задача участвовать в восстановлении разрушенной транспортной системы страны: требовалось производить рельсы, сортовой прокат, лист, бандажи и трубы для производства вагонов и паровозов, строительства путей и мостов.

В 1933 году в Выксе была произведена первая плавка в новом мартеновском (ныне — сталеплавильном) цехе № 2, так что осенью этого года цех отметил бы 85 лет. Но уже не отметит. Теперь мартеновские печи останутся только в знаменитой песне. Последний день работы мартеновского цеха Выксунского металлургического завода

Смена уклада

Ударом по мартену стало развитие новых технологий получения стали во второй половине XX века.

Во-первых, технический прогресс позволил получать в промышленных масштабах чистый кислород, что сразу перевернуло соотношение сил между мартеном и конвертерами. Первые эксперименты с применением чистого кислорода для плавки были проведены еще в 1933–1936 годах в Киеве под руководством инженера Николая Мозгового. А с 1952 года технология стала использоваться в массовом промышленном производстве на заводах австрийской металлургической компании VOEST. Собственно, технология использования кислородных конвертеров известна также под альтернативным именем «процесс Линц—Донавитц», в честь двух австрийских городов, где впервые были построены промышленные кислородные конвертеры.

Кислородный конвертер позволял получать сталь в десять раз быстрее мартена, он отличается гораздо более высокой энергоэффективностью (мартеновская печь требует внешнего обогрева в течение всей плавки, конвертер разогревается сам). А использование чистого кислорода позволило избавиться от давней «болезни» бессемеровского и томасовского процессов — дополнительных примесей в стали и возможности плавить только чугун (кислородному конвертеру за счет более высокой окислительной способности чистого кислорода по зубам и смесь чугуна с ломом).

Вторым фактором против мартена стало развитие электрометаллургии. Первые экспериментальные электродуговые печи были построены еще в 1870-х годах. По иронии судьбы патент на электродуговую печь получил все тот же Карл Сименс — фактический изобретатель мартеновской печи. В 1907 году под руководством французского инженера Поля Эру был построен первый электрометаллургический завод в США. Если конвертер требует преимущественно чугуна, то электродуговая печь может взять на себя переплавку «излишков» лома. Долгое время распространение технологии упиралось в ограничение мощностей электрогенерации. Но во второй половине XX века мир увидел как взрывной рост электроэнергетики, так и совершенствование самой технологии электрометаллургии. Если в 1965 году электродуговая печь на тонну стали требовала 630 киловатт электроэнергии и 6,5 килограмма электродов, то к 1990-м этот показатель опустился до 350 киловатт и 2,2 килограмма.

Наконец, третьим технологическим аргументом против мартена стало распространение во второй половине XX века машин непрерывного литья заготовки (МНЛЗ). В 1952 году был выдан первый патент на машину подобного типа, к 1970-м МНЛЗ получили широчайшее распространение в металлургии развитых стран, а затем стали непременным атрибутом мировой металлургии вообще. И с мартеном, из-за специфики его плавки, МНЛЗ оказалась довольно плохо совместима.

И с 1970-х строить новые мартеновские печи в мире прекратили.

«Во второй половине XX века, с появлением мощных электродуговых печей и установок внепечной обработки стали с электроподогревом жидкой стали с последующим вакуумированием или продувкой инертными газами, а также с появлением широкой возможности автоматизации электропечей и установок внепечной металлургии, производство сталей получает новый виток и выходит на более качественный уровень по содержанию вредных примесей и газов. Таким образом, общая совокупность развития конвертерной и электростали, а также быстрота получения больших объемов жидкой стали и автоматизации процессов производства вытеснила мартеновское производство в большинстве стран мира», — говорит Анатолий Куликов.

Действительно, по данным Мировой ассоциации производителей стали (WSA), объем производства мартеновской стали в мире сократился с 195,4 млн тонн в 1974 году до 6,8 млн тонн в 2016-м. Доля мартеновского производства в общем объеме мировой выплавки стали за тот же временной период сократилась с 30% менее чем до 0,5%. Ранее столь же обвальное падение наблюдалось при уходе мировой металлургии от бессемеровского процесса.

Снижение роли мартеновского производства наблюдалось и в нашей стране. Если в 1974 году на мартены пришлось 67% всей советской стали, то в 1990-м — чуть более 51%.

В Советском Союзе поднимался вопрос о возможности физического прекращения мартеновского производства. Но, как следует из выкладок советских экономистов, перепрофилирование средних размеров металлургического предприятия с мартенов на конвертеры стоило бы порядка 100–110 млн рублей в ценах конца 1970-х годов. И в условиях довольно наплевательского отношения к окружающей среде и планово дешевых энергоносителей это сочли нецелесообразным. Загрузка металлургических мощностей в мире

Рынок решил

Ситуация принципиально изменилась с переходом экономики России на рыночные рельсы и повышением внимания к экологии. Часть печей была остановлена из экономических соображений. В ряде случаев за невидимой рукой рынка явно маячила тень правительства. Так, в 2013 году Минпромторг стал настаивать на выводе из эксплуатации всех мартеновских печей еще до конца 2015 года. «На мартеновское производство в 2013 году в России приходилось 28 процентов промышленных выбросов в атмосферу и свыше шести процентов сброса сточных вод», — говорил замминистра Глеб Никитин. В качестве альтернативы министерство предлагало строить электропечи. Например, «Северсталь» полностью отказалась от мартеновских печей (а их в Череповце было 12!) в 2011 году, ММК — в 2003 году, «Евраз» — в 2006-м.

«Если сравнивать затраты на производство стали в мартене или, скажем, в дуговой печи, то при прочих равных затраты будут одного порядка, — говорит Дмитрий Чернышев. — Но за счет большего числа переделов и несовершенного способа разливки мартеновский способ по эффективности уступает электросталеплавильному. Это “отступление” мы наблюдали последние годы в мировой металлургии. Мы также понимали, что мартеновский способ морально устарел, что он вреден для экологии, поэтому давно ждали возможности уйти от его использования».

Как отмечают в компании, инвестиции в строительство собственных дополнительных сталеплавильных мощностей в Выксе для производства колес экономически неоправданны (у ВМЗ есть литейно-прокатный комплекс по выпуску горячекатаного проката мощностью 1,2 млн тонн, вся продукция которого перерабатывается в трубы среднего и малого диаметра).

«В течение нескольких лет мы искали внешнего поставщика стали. И как только был найден надежный партнер, мы приняли долгожданное решение об остановке мартена, — рассказывает Дмитрий Чернышев. — Таким образом, двигаясь в русле курса России на ужесточение природоохранных требований, мы решили наболевший экологический вопрос в Выксе, а параллельно и проблему использования устаревших технологий разливки в изложницы: необходимость соответствовать определенным требованиям накладывала непреодолимые ограничения на применение мартеновской стали для выпуска некоторой колесной продукции».

Отметим, что в общей сложности в России объем производства мартеновской стали упал с 33,5 млн тонн в 1992 году до 1,6 млн тонн в 2016-м. Доля мартена в общенациональной выплавке стали за тот же период сократилась с 50 до 2,4%. То есть все самое главное уже произошло — закрытие выксунского мартена лишь ставит точку в уже свершившемся переходе.

Теперь практически все мировое мартеновское производство оказывается сосредоточено на Украине, которая все больше превращается в заповедник архаичных технологий.

После мартена

Колесопрокатное производство ВМЗ после закрытия мартена перейдет на сталь сторонних поставщиков. В начале 2021 года ОМК уже заключила долгосрочный (на десять лет) контракт с «Уральской сталью». «В партнеры по обеспечению колесного производства сталью был выбран завод “Уральская сталь” из города Новотроицка Оренбургской области, — рассказывает руководитель коммерческого департамента ОМК Эдуард Степанцов. — Потребность в сырье колесопрокатного производства ВМЗ при полной загрузке составляет около 400 тысяч тонн стали в год».

Эдуард Степанцов уверяет, что закрытие мартена в Выксе не приведет к перебоям в поставках железнодорожных колес. Общие производственные мощности производителей в Евразийском экономическом союзе на 2021 год составляют порядка 1,5 млн штук в год, в том числе 850 тыс. — у ВМЗ. По оценке ОМК, основанной на производстве вагонов в 2021 году, заявлениях вагоностроителей и статистике потребления, максимальная потребность в колесах на рынке Союза в 2018-2019 годах может составить не более 1,47 млн штук в год. Поэтому существующие внутренние мощности способны полностью удовлетворить потребности в колесах. Не пострадает и качество продукции.

«Сегодня иная ситуация. Независимо от того, каким способом идет производство стали, ее качество, если говорить упрощенно, достигается исходным сырьем и путем так называемого доведения по химическому составу — ее дополнительной обработкой вне печи, — рассказывает Дмитрий Чернышев. — Сталеплавильный цех ВМЗ в составе мартеновской печи и современного комплекса внепечной обработки стали — печи–ковша и вакууматора, введенных в строй в 2005 году, был способен производить сталь в полном соответствии с требованиями по качеству. Но лучшая альтернатива мартену, вне сомнения, современное электросталеплавильное производство».

Перед мировой металлургической отраслью сохраняется проблема неполной загрузки мощностей (см. график 4). Более того, конкуренция производителей может обостряться за счет того, что с распространением альтернативных конструкционных материалов сжимается потенциальный рынок для стали. Например, содержание стали в автомобиле сократилось с 86% по массе в 1980-х до 66% в 2000-х и продолжает снижаться. Даже рост мировой экономики все слабее коррелирует с динамикой стального рынка (см. график 5).

Ответом на эти вызовы может быть все возрастающее внимание к технологичности производства. В частности, Анатолий Куликов полагает, что в перспективе можно ожидать еще одного технологического перехода в отрасли: «Открытие мини-заводов на основе высокопроизводительных электропечей представляет более широкие возможности, чем конвертерное производство. Уже сейчас время расплавления и массы плавок конвертеров и электропечей сопоставимы. Производство электростали с использованием технологий вторичной металлургии более мобильно и экологично по сравнению с конвертерным производством, а уровень автоматизации получения электростали находится на высоком уровне».

Скачать

array(19) { [«ID»]=> string(5) «38926» [«TIMESTAMP_X»]=> string(19) «26.03.2018 12:15:54» [«MODULE_ID»]=> string(6) «iblock» [«HEIGHT»]=> string(4) «2667» [«WIDTH»]=> string(4) «4000» [«FILE_SIZE»]=> string(7) «1677931» [«CONTENT_TYPE»]=> string(10) «image/jpeg» [«SUBDIR»]=> string(10) «iblock/3ba» [«FILE_NAME»]=> string(24) «Khabarov_IMG_2599_4k.jpg» [«ORIGINAL_NAME»]=> string(24) «Khabarov_IMG_2599_4k.jpg» [«DESCRIPTION»]=> string(0) «» [«HANDLER_ID»]=> NULL [«EXTERNAL_ID»]=> string(32) «19a0000695230c0631ac4b2b6b5d41f8» [«~src»]=> bool(false) [«SRC»]=> string(43) «/upload/iblock/3ba/Khabarov_IMG_2599_4k.jpg» [«UNSAFE_SRC»]=> string(43) «/upload/iblock/3ba/Khabarov_IMG_2599_4k.jpg» [«SAFE_SRC»]=> string(43) «/upload/iblock/3ba/Khabarov_IMG_2599_4k.jpg» [«ALT»]=> string(46) «Конец мартеновской эпохи» [«TITLE»]=> string(46) «Конец мартеновской эпохи» }

Поделиться

Уважаемые представители СМИ, за дополнительной информацией и комментариями обращайтесь, пожалуйста, в пресс-службу ОМК.

Павел Таран Руководитель направления по стратегическим коммуникациям [email protected] + 7 (495) 231 7775 доб. 3908

Из чего строят «мартен»

Рабочее пространство плавильной установки подвержено наибольшим тепловым нагрузкам. Устройство мартеновской печи таково, что огнеупорные материалы плавильни находятся под постоянными тепловыми и механическими нагрузками различной интенсивности. Химические процессы также способствуют разрушению огнеупоров. Поэтому жаропрочность и прочность конструкции плавильного отделения, условия и устойчивость его работы и определяют основные характеристики при выборе материалов.

Футеровка для пода зависит от характеристик шлака, который планируют получить в ходе производства. Для кислого метода выплавки под делают из кислых огнеупоров, которые засыпают сверху слоем кварцитового песка. Тыльную и фронтальную стены кислой плавильни строят из кремеземнистого огнеупора (динаса). Для основных шлаков – под строят из основных огнеупорных материалов, верх конструкции засыпают магнезитовым песком, реже –мелкозернистым доломитовым материалом. Передний и задний откосы подины выкладывают из магнезитового кирпича. В местах соприкосновения ванны с раскаленным шлаком, после окончания плавки возникают небольшие спекания, которые удаляют, и разрушения, устраняемые засыпкой песка (магнезитового порошка), подаваемого заправочными машини.

Свод изготавливают из любых жаропрочных и огнестойких материалов, но чаще для футеровки применяют динасовый или магнезитохромитовый кирпич с повышенными свойствами термостойкости. Свод строят распорно-подвесным с креплением и прокладками между кирпичами. Применяется горизонтальная компоновка свода – для минимизации объема пространства горения, чтобы уменьшить потери тепла на обогрев всего объема. Основные магнезитохромитовые своды применяются повсеместно, так как их ресурс работы &доходит до 1000 плавок, а ресурс свода из динаса – 200-350 плавок.

Головки с системой каналов и ниш (регенераторы, сажевики, борова) для обеспечения условий поддержания высокой температуры строят из термостойкого магнезитохромитового или форстеритового кирпича (для верхних более горячих конструкций) и кирпича-шамота (для нижних, более «прохладных» условий).

Трубу для отвода сгоревшего газа изготавливают из простого керамического кирпича с внутренней облицовкой из простого огнеупорного материала – шамотного кирпича. Ряд элементов (ограждения и крышки окон, балки свода, элементы перекидной системы клапанов) изготавливают из металла. Эти элементы требуют непрерывного водяного или испарительного охлаждения.

Для строительства и ремонта «мартенов» используют специальные крупногабаритные блоки, что позволяет экономить время простоя (одна плавка происходит за 3-8 часов, ремонт и обслуживание должны занимать 1 час). В современных «мартенах» активно внедряется водяное охлаждение, которая заменяет футеровку. Эти элементы покрываются специальным веществом – гарнисажем, которое повышает их термостойкость.

Регенераторы

Эти элементы обеспечивают постоянно высокую температуру нагрева воздуха и газа. При более тяжелых условиях в работу включаются насадки верхних рядов, так как в этой части осаждение пыли и нагрев максимальны. Эти элементы выполняются из фортестеритового или магнезитохромитового кирпича. Работа нижних насадок осуществляется при температуре 1000-2000 градусов. Они выкладываются из прочного и более дешевого шамотного кирпича.

Современность или анахронизм?

В некоторых источниках на просторах рунета попадается выражение: «Современная мартеновская печь». Это уже анахронизм, т.к. с 1970 г мартеновские печи во всем мире не строятся. Правда, в Китае, Индии и странах «третьего мира» действует не вполне учтенное количество сталеплавильных мини-печей, в основном китайского производства, действующих по мартеновскому циклу, см. рис. ниже. Большей это ротационные печи: ванны-изложницы располагаются радиально на вращающемся поду. Плавка длится один оборот пода: вынул лоханку с расплавом, вставил корыто с шихтой, и т.д., и т.п. Пользуются такие печки печальной известностью: в них выплавляют тот самый «китайский» сырой металл, на изделия из которого еще можно «попасть» в инструментальных магазинах и железных базарах. Если губки кусачек сминаются при попытке перекусить ими алюминиевую проволоку, то это что угодно, но не металлургия.

Сталеплавильная мини-печь

Википедия утверждает, что на 2009 г сталь мартеновским способом выплавляли только в Индии, на Украине и в России. Тут, надо сказать, ВП в свойственной ей манере лукавит: данные для статистической обработки берутся только по металлургическим предприятиям, а машиностроительные с сопутствующим мартеновским не учитываются. Хотите удостовериться – наберите в поиске Siemens martin. Тем не менее, доля мартеновской стали в общемировом ее производстве на сегодня (лето 2021 г) составляет ок. 2% и медленно, но неуклонно падает. Хотя цены на металлолом валятся, но это следствие сокращения мартеновского производства вследствие исчерпания запасов богатой чистой железной руды, а кислород и энергию топлива выгоднее пускать на конвертирование и электродуговую плавку.

В РФ в 2012 г было принято постановление о полном прекращении мартеновского производства в 2015 г. На начало 2021 г на Урале еще 3 или 4 небольших мартена дорабатывали межремонтный ресурс, после чего подлежали остановке и ликвидации. За первую половину 2021 г эти печи выплавили ок. 650 тыс. т стали, после чего сведений о действующих в России мартенах найти не удается.

На этом фоне ярким, но неоднородным пятном выделяется Украина. Дончане по обе стороны линии фронта, несмотря на гражданскую войну, расправились-таки со своими мартенами: в течение 2015 г все мартены Донбасса были остановлены и демонтированы. Но на «Запорожстали» еще вовсю коптит и чадит полновесный мартеновский цех, а на бывшей «Криворожстали» (ныне – индийская Арселор Миттал Кривой Рог) действует большой двухванный мартен. То и другое выплавляет в год ок. 7 млн. т мартеновской стали, или ок. 25% ее мирового производства. За все время существования Украины как отдельного государства никаких официальных документов по поводу ликвидации мартеновского производства обнародовано не было, а нынешнее украинское правительство продлило разрешение на эксплуатацию действующих национальных мартенов до 2021 г без каких-либо разъяснений насчет их дальнейшей судьбы.

Ниже Вы можете поделиться своими мыслями и результатами с нашими читателями и постоянными посетителями.

Также можно задать вопросы автору*, он постарается на них ответить.

Чем плох мартен

Мартеновская металлургия близка к полному вымиранию (см. далее), и первые, кто сами ее к нему торопят – металлурги. Преданные своему делу сталевары говорят: «Господи, с каким удовольствием я резал мартен!» Оснований у них для этого более чем достаточно:

- Мартены – убийцы экологии.

- Мартеновское производство очень опасно для самих работающих.

- Мартены малопроизводительны.

- Мартеновское производство недопустимо трудоемко.

- Оно же крайне материалоемко.

- Потери тепла и выход материалов в отход в мартеновском процессе по меркам нынешнего дня абсолютно неприемлемы.

- Мартеновское производство требует больших начальных вложений и сопутствующих расходов.

Разберемся по порядку.

Экология

Шлаковики мартена (шлакосборники) улавливают ок. 50% шлаковой пыли. Еще прим. 25% засоряет регенераторы, а остальное выбрасывается в атмосферу. Для описания вредных свойств шлаковой пыли нужны не статьи – книги. Кроме пыли, мартен выбрасывает также в больших количествах угарный и сернистый газ, парниковые газы, оксиды азота. Для охлаждения металлоконструкций мартена требуется ежечасно до 400 куб. м воды. По вредному воздействию на окружающую среду с мартенами может сравниться разве что выплавка никеля.

Опасность

Герои-сталевары, которых превозносила советская пропаганда, проклинали день и час, когда льготная очередь на квартиру, высокая (действительно очень высокая) зарплата и год за два до пенсии соблазнили их стать к мартену. Работа в мартеновском цеху означала преждевременную потерю репродуктивных способностей, силикоз от шлаковой пыли, онкологию, еще уйму опасных профзаболеваний и высокую вероятность врожденных пороков и аномалий у потомства. Кроме того, в период кипения ванны мартен от недосмотра мог взорваться.

Непроизводительность

10 т металла в сутки с квадрата пода это курам на смех по сравнению с электродуговой печью. А кислородный конвертор перед мартеном кажется вообще океаном стали.

Трудоемкость

Для круглосуточного обслуживания мартена нужно не менее 3-х бригад высокооплачиваемых специалистов у печи и в лаборатории. С учетом производительности мартена и действующих ныне норм прибыли доля затрат на оплату труда в себестоимости мартеновской стали выходит за все мыслимые и немыслимые экономические рамки. Текущий ремонт мартена поддается автоматизации, но процесс плавки избавить от присмотра человека очень трудно. Компьютеризация и роботизация металлургии дело вообще сложное и ненадежное. Расплавленный металл – это электропроводник, движущийся в магнитном поле Земли. Наводки на электронику в металлургическом цеху по степени их влияния на электроцепи впору сравнивать с электромагнитным импульсом ядерного взрыва.

Дефицит руды

Скрап процесс давно исчерпал запасы рентабельности. Для скрап-рудного процесса нужна богатая чистая железная руда, запасы которой в мире почти исчерпаны. Если ископаемого органического топлива (без учета сланцевого) нам хватит, без угля, лет на 120-150, а с углем вообще на 700-800, то железной руды, по самым оптимистичным прогнозам, не более чем на 60-70. Если человечество сумеет обойтись без черной металлургии, хуже никому не будет. Но тема мартенов тогда встанет где-то рядом с вопросом о способе изготовления табличек для шумерской клинописи.

Потери

В черной металлургии есть два золотых правила. Первое – никакого топлива на передел. Второе – железа в металле после передела должно остаться столько же, сколько было до него.

Бессемеровский конвертор топлива не требует: он сам разогревается выгорающим углеродом, как только пойдет кислород. Потери металла в конверторе в пересчете на железо составляют 3-5%. Электродуговая печь теряет 1-2% железа и может быть энергонезависимой: с учетом КПД преобразования выделяющегося из расплава тепла с большим запасом хватает на зажигание и поддержание дуги.

Тепловой и материальный балансы основного мартеновского процесса

А вот для мартеновского процесса, как видно из рис., почти половина тепла нужна от топлива со стороны, и в нем теряется до 20% металла. Эти недостатки принципиально неустранимы: металл при кипении ванны, без чего мартеновский процесс невозможен, улетает в трубу со шлаковой пылью в виде закиси и уходит в отход корольками в шлаке. Тогда же вылетает в трубу и тепло – в виде химического (потенциального), запасенного в горючих угарном газе и оксидах серы. Утилизация столь низкокалорийного топлива сразу делает мартен нерентабельным. В двухванных печах (см. след. рис.) теплопотери удается сократить на 20-25% от исходного значения, а отход металла до 13-15%, но для двухванного мартена требуется кислородное оборудование, как и для конвертора, и все равно двойной мартен в главные заповеди металлургии уложиться в принципе неспособен.

Устройство и схема рабочего цикла двухванной мартеновской печи

Начальные и дополнительные расходы

Если вы посмотрели видео выше, то имеете представление о том, какое сложное хозяйство представляет собой мартеновский цех. Добавим еще, что сопротивление току газов мартеновской печи велико. Чтобы регенераторы не засорились шлаком при первой же плавке, для мартена нужна жаропрочная дымовая труба высотой ок. 100 м. По теперешним расценкам на материалы и труд обойдется она дороже всего конверторного цеха, а для текущего обслуживания действующей нужна бригада высокооплачиваемых промышленных альпинистов.

Автоматизация мартеновских печей

Поскольку мартеновская плавка состоит из четырёх периодов, характеризующихся своими теплотехническими и технологическими задачами, каждый из них предъявляет соответствующие требования к автоматизации процесса. Основными задачами, которые необходимы для обеспечения соответствующих параметров плавки и управляющих воздействий являются:

- Обеспечение минимальной продолжительности плавки.

- Получение стали заданного состава и температуры.

- Обеспечение стойкости огнеупорной кладки.

- Экономичное использование топлива.

Выделяют следующие особенности мартеновских печей с точки зрения автоматизации по сравнению с другими плавильными печами:

- процесс циклически повторяется от завалки до выпуска плавки (периодичность);

- питание печи теплом и температура различных частей печи меняются по ходу плавки, от плавки к плавке и по ходу кампании печи;

- технологические процессы, протекающие в печи, идут с поглощением и выделением тепла и выделением горючего газа из ванны;

- режим работы печи подвержен резким возмущениям, связанным с периодическим реверсированием факела;

- отсутствует полное математическое описание технологических и теплотехнических процессов;

- отсутствуют многие датчики, необходимые для автоматического управления мартеновской плавкой (датчики состава металла, шлака и др.);

- многие элементы печи, в особенности ванна, имеют плохие динамические свойства.

Упоминания в популярной культуре

Дни и ночи у мартеновских печей Не смыкала наша Родина очей

- Работе сталеваров-мартеновцев посвящён роман В. Ф. Попова «Сталь и шлак» (1948), посвящённый трудовому и патриотическому подвигу донецких металлургов в годы Великой Отечественной войны, получивший Сталинскую премию второй степени (1949), а также роман-продолжение «Закипела сталь» (1955).

- В одном из самых популярных кинофильмов 1950-х годов в кинопрокате СССР «Весна на Заречной улице» один из главных героев фильма — сталевар-мартеновец, ударник труда Александр Савченко (артист Николай Рыбников). В кадрах фильма показана работа мартеновского цеха и мартеновские печи. А в ставшей всенародно любимой популярной песне из фильма есть такие строки:

Когда на улице Заречной В домах погашены огни, Горят мартеновские печи, И день и ночь горят они.

Фрагмент песни «Рабочий Квартал» (музыка и слова Юрия Шевчука):

В рабочем квартале жгут светлые дали В мартеновских лютых печах. Как небо титаны державу держали И носят её на плечах.

Стихотворение Владимира Маяковского «Рассказ Хренова о Кузнецкстрое и о людях Кузнецка»:

Здесь встанут стройки стенами. Гудками, пар, сипи. Мы в сотню солнц мартенами Воспламеним Сибирь.

Фрагмент песни «Уткина Заводь (песня)» (музыка и слова Бориса Гребенщикова)

Ты проходила мимо цеха, там взорвался мартен, Таких штучек не может даже сам Бин Ладен.

Общая информация

Везде строились огромные промышленные комплексы, разрабатывалась сложная сельскохозяйственная и производственная техника, основные усилия многих государств были направлены на увеличение промышленных мощностей и получение большого количества нужных для развития материалов.

Одним из таких материалов была сталь, так как именно она является незаменимым компонентом в очень многих сферах применения.

Ее производство было поставлено основательно и исчислялось огромными цифрами ежегодно.

Хоть многие неискушенные люди и думают, что эта технология была наработкой советских ученых, но ее автором является французский инженер П. Мартен. Разработал он эту технологию в 1865 году.

В специальную печь, нагреваемую продуктами сгорания топлива, закладываются чугун, шихта, металлический лом, различные другие компоненты стали. Все это под воздействием высокой температуры расплавляется до однородного состояния, куда добавляют еще и другие нужные примеси. Следующим шагом после формирования нужной смеси является ее выпускание в ковши и разливание по формам.

Достоинствами подобного способа создания стали выступает возможность переработки любого исходного сырья, многообразные варианты используемого для нагрева печей топлива.

Технология позволяет получать качественную чистую сталь. Типичная печь Мартена имеет вместительность от 10 до 900 тонн жидкого материала, поэтому с использованием этого способа несложно создавать детали довольно внушительного размера.

Технология

Бессемерование – процесс плавки чугуна, который позволяет получить сталь относительно высокого качества. Следует отметить, что подобная технология на сегодняшний день применяется крайне редко. Это связано с появлением довольно большого количества современных технологий, которые позволяют получить более качественную сталь за меньшие сроки.

Весь бессемеровский процесс производства стали можно разделить на несколько основных этапов:

- Выполняется заливка чугуна в конвертор через горловину. Важным моментом назовем то, что в подобном положении устройство должно находится в горизонтальном положении, так как есть вероятность заливки сопла металлом. Сопла необходимы для того, чтобы продувать шихту. Именно окисление примесей и их вывод в качестве шлаков позволяет получать сталь повышенного качества.

- Следующий этап заключается в пуске дутья и переворачивании конвертора в вертикальное положение.

- Для того чтобы обеспечить окисление вредных примесей и излишков углерода проводится продувка металла воздухом. На данном этапе происходит образование шлака, с которым и уходят ненужные химические вещества.

- После достаточно длительного периода продувки конвертор снова переворачивается в горизонтальное положение, прекращается продувка расплавленного металла.

- Выполняется слив расплавленного металла в ковш и его раскисление путем добавления специальных веществ.

На момент начала продувки состава происходит активное окисление марганца и кремния. На первоначальной стадии углерод практически не окисляется. Это связано с тем, что данный компонент реагирует исключительно на воздействие высоких температур. Кроме этого, на процесс окисления примесей оказывает влияние термодинамические факторы, которые определяют активность переноса кислорода к местам протекания бессемеровского процесса.

Рассматривая данную технологию отметим нижеприведенные моменты:

- На первом этапе происходит образование большого количества различных шлаков, который в составе имеет высокую концентрацию кремнезема. Временной интервал протекания первого этапа составляет 2-5 минут.

- На втором этапе бессемеровского процесса производства обеспечиваются наиболее благоприятные условия для окисления углерода. Примером можно назвать повышение рабочей температуры примерно до 2000 градусов Цельсия. Протяженность данного этапа составляет примерной 13 минут. В конце этого этапа температура понижается примерно до отметки 1600 градусов Цельсия.

- Добиться высокого качества стали можно различными методами бессемерования. Все зависит от особенностей состава применяемого лома, концентрации крема в составе.

- Для того чтобы исключить вероятность возникновения процесса передувки металла активная подача воздуха прекращается уже на втором этапе.

- Только на третьем этапе можно отметить активное окисление железа, что становится причиной выделения бурого дыма. Данный этап начинается на тот момент, когда концентрация углерода меньше 0,1%.

Как ранее было отмечено, бессемеровский метод изготовления стали получил большое распространение по причине высокой производительности. В литейных цехах довольно часто устанавливается оборудование, которое имеет садку около 35 тонн.

Бессемеровский метод выплавки стали

Сегодня бессемеровский метод производства стали практически не применяется, что связано с низким качеством получаемого металла и его достаточно высокой стоимостью.

Скап-рудный процесс

Применяется на объектах, оборудованных доменными печами. Состав стали в этом случае выглядит так: 55–75% чугуна, железная руда, скрап. Такой мартеновский способ производства помогает получать стали с низким уровнем опасных для здоровья примесей, таких как сера, фосфор и ряд других веществ.

Начинается производство этим способом с загрузки твердых компонентов шихты (известняка, лома, железной руды) в печь и ее прогрева. Следующим шагом выполняется заливка жидкого чугуна. Происходит стремительный процесс плавление шихты и все примеси очень активно окисляются.

И при невысоких рабочих температурах фосфор, кремний, марганец, углерод и другие примеси очень активно окисляются и переходят в шлак.

Однократного скачивания шлака достаточно, чтобы получить качественную сталь. Но иногда, к примеру, если обрабатывается фосфористый чугун, то скачивание шлака проводится по несколько раз.

Российские заводы, использовавшие мартеновские печи

16 марта 1870 году на Сормовском заводе была запущена первая в Российской империи мартеновская печь. Она была предназначена для переработки передельного чугуна и лома в сталь нужного химического состава и качества. Основатель завода — греческий купец, принявший российское подданство, Дмитрий Егорович Бенардаки привёз в 1870 году молодого инженера Александра Износкова, который и построил первую в России мартеновскую печь весом в 2,5 тонны.

В 1998 году мартеновские печи на Сормовском заводе перестали действовать. В июне 2005 года было заключено охранное обязательство на здание цеха, где была установлена первая российская мартеновская печь, между ОАО «Завод „Красное Сормово“» и министерством культуры Нижегородской области, в котором собственник обязался обеспечить сохранность объекта, а также неизменность его облика и интерьера. В мае 2012 года был произведён демонтаж здания прокатного цеха в нарушение требований федерального закона «Об объектах культурного наследия (памятниках истории и культуры) народов РФ». Отдел полиции № 8 Управления МВД России по городу Нижнему Новгороду устанавливает лиц, ответственных за уничтожение объекта культурного наследия.

Информация на август 2009 г.[

источник не указан 3213 дней]

- Бежицкий сталелитейный завод

- Волгоградский металлургический комбинат «Красный Октябрь»

- Выксунский металлургический завод — последнюю мартеновскую печь закрыли в первом полугодии 2021 г.

- Гурьевский металлургический завод — две печи действуют по сей день

- Златоустовский металлургический завод — мартеновский цех выведен из эксплуатации

- Ижевский металлургический ) — мартеновское производство остановлено в 2009 году

- Кулебакский металлургический завод — остановлена 20 декабря 2011 года

- Металлургический завод Петросталь (дочернее предприятие ОАО «Кировский завод»)

- ОАО «Уральская Сталь» (бывш. Орско-Халиловский металлургический комбинат) — все печи остановлены в апреле 2013 года

- Нижнетагильский металлургический завод имени В. В. Куйбышева

- Нижнетагильский металлургический комбинат

- Омутнинский металлургический )

- Северский трубный завод — мартеновское производство остановлено в 2008 году

- Таганрогский металлургический завод — мартеновское производство прекращено в октябре 2013 года

- Челябинский металлургический комбинат

- Челябинский трубопрокатный завод

- Череповецкий металлургический комбинат — остановлен в 2011 году

- Чусовской металлургический завод — остановлен в 2013 году

- Белорецкий металлургический комбинат — 4 мартеновских печи, выведены из работы под руководством группы Мечел.