Для чего необходимо это оборудование

Потребность в таком прочном и надежном материале как металл постоянно растет, что приводит к необходимости открытия новых металлургических предприятий и модернизации уже работающих. Список отраслей промышленности, в которых без применения металла просто не обойтись, можно продолжать до бесконечности. Это машиностроение, автомобиле- и судостроение, строительная сфера и многие другие.

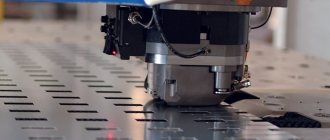

Для того чтобы металлическая руда превратилась в металлопрокат определенной марки, необходимо выполнить массу основных и вспомогательных операций, для каждой из которых используется специальное оборудование. Одним из основных типов металлургического оборудования, на котором в результате пластической деформации из раскаленной заготовки получается лист металла, является прокатный стан. Именно на нем производится основной объем работ, выполнением которых занимаются металлургические предприятия.

Разновидности прокатных станов

Как мы уже выяснили, прокатный стан — это оборудование, на котором за счет последовательно выполняемых операций металлическая заготовка превращается в сортовой прокат с требуемыми геометрическими параметрами. В зависимости от параметров конечного продукта, эти машины могут быть нескольких типов. Заготовочные и обжимные (слябинги и блюминги) предназначены для получения из крупного слитка металла заготовки, которая поступает для дальнейшей обработки на специальное прокатное устройство. К оборудованию последнего вида, на котором уже получают металлический прокат требуемой конфигурации, относятся сортовые, трубные и проволочные станы.

К категории сортовых станов относится оборудование для производства различных видов проката. Так, это могут быть станы для производства листовой стали, уголков, швеллеров, рельсов и др. В зависимости от своих функциональных возможностей, такие станы могут быть крупно- и среднесортными, рельсопрокатными и категории MPS, на которых получают профили различного сечения. Листовые прокатные станы, способные обрабатывать заготовки методом холодного или горячего деформирования, используются для получения металлических плит (толщина 50–350 мм), листового металла (3–50 мм) и полос (1,2–20 мм). Готовые изделия после производства сматываются в рулоны массой до 50 тонн.

Классификация прокатных станов, на которых производятся различные виды бесшовных труб, разделяет их на следующие категории:

- непрерывно-удлинительные, на которых производят трубы сечением до 110 мм;

- короткоправочные станы, необходимые для производства труб диаметром 60–450 мм;

- оборудование трехвалкового типа — для изготовления толстостенных труб диаметром 35–200 мм (трубы, получаемые на таком оборудовании, отличаются пониженной степенью разностенности);

- пилигримовые станы, используемые для изготовления бесшовных труб значительного диаметра (400–700 мм).

Прокатная клеть листопрокатного стана

На современных предприятиях применяются также станы деталепрокатного или специального типа. Используются они для производства профильных и трубных заготовок, длина которых не превышает 3 метров. Кроме того, возможности такого оборудования позволяют изготавливать с его помощью заготовки в виде шаров, гнутых профилей, зубчатых колес, винтов, труб с ребристым сечением и др. Доработка заготовок осуществляется уже на предприятиях, которые используют их для производства своей продукции.

Агрегаты рельсобалочных станов

На рельсобалочном стане 950/800 линейного типа производят железнодорожные рельсы массой до 75 кг/м, двутавровые балки крупного сечения высотой до 600 мм, швеллеры высотой до 400мм, уголковую сталь с шириной полки до 250 мм и круглую заготовку диаметром до 350 мм и длиной до 8м. В качестве исходной заготовки применяют блюмы сечением до 350 х 350мм и длиной до 6 м.

От блюминга 1150 блюмы шлеппером подаются к нагревательным печам и после контроля и зачистки поступают на первую линию стана, которая состоит из реверсивной двухвалковой клети 950 х 2350. Здесь, как правило, за пять пропусков получают грубо профилированную полосу длиной до 12м. Затем рольгангами полосу передают к первой рабочей трехвалковой клети 800 х 1900 черновой линии. На этой линии полосе придается более точный профиль и она за четыре пропуска раскатывается на длину до 30 м. Во вторую трехвалковую клеть этой же линии полосу задают с помощью рольгангов и цепного шлеппера. Здесь полосе с помощью калибровок придается за 3-4 пропуска надлежащий профиль и она раскатывается до 100м.

Полуфабрикат передается в чистовую двухвалковую клеть 850 х 1200 рольгангами и цепными шлепперами, где за один пропуск полуфабрикату придается окончательный профиль.

Далее в зависимости от назначения проводится доработка полосы на следующих агрегатах.

При прокатке рельсов полосу из чистовой клети 850 х 1200 рольгангами передают к пилам горячей резки для разрезки на мерные заготовки длиной 25 м. Затем полуфабрикат проходит контроль, маркируется и направляется для правки в правильную машину. После правки рельсы рольгангами и шлепперами перемещают на холодильник для охлаждения.

Охлажденные рельсы направляют в печи изотермической выдержки и нормализации.

Затем их правят в роликоправильных машинах по нижнему основанию; окончательная правка в другой плоскости осуществляется на вертикальных правильных прессах. После этого рельсы попадают на автоматические линии, где фрезеруют их торцы, сверлят монтажные отверстия и проводят закалку поверхности головок. После автоматических линий рельсы поступают на контрольный стол, где проводится всесторонняя проверка их качества и исправление дефектов. Готовая продукция поступает на склад.

При прокатке двухтавровых и тавровых балок, швеллеров и угловой стали прокатанный полуфабрикат из чистовой клети 850 х 1300 рольгангом задают на участок резки, где его режут на мерные длины по 25 м. Затем полуфабрикат маркируют и направляют на холодильник, который имеет кантователь для поворота полуфабриката с тем, чтобы охлаждение проводилось более равномерно. Охлажденный полуфабрикат рольгангами передается на правильный участок, где его правят в однойплоскости роликоправильными машинами и после кантования в другой плоскости — правильным прессом. Выправленный прокат направляется на участок разбраковки с последующей передачей на склад готовой продукции.

Бракованные участки подлежат обрезке с помощью пилы холодной резки. Для повышения точности проката вместо чистовой клети используют универсальную клеть с вертикальными и горизонтальными валками.

Агрегаты для прокатки круглых профилей включают нагревательное оборудование, рольганги, шлеппера и две группы клетей: черновую, состоящую из одной двухвалковой клети 950 х 2350 и двух трехвалковых клетей 800 х 1900, и чистовую — двухвалковая клеть 850 х 1200. После маркирования и контроля круглый прокат рольгангами подают к пилам для резки на мерные длины, затем на холодильник и на склад готовой продукции.

Составные элементы прокатного стана

Конструкция любого прокатного стана включает в себя три основных элемента: так называемые рабочие клети, передаточные устройства и приводные электродвигатели. Валки, по которым перемещается листовой или профильный металл, входят в состав рабочих клетей. Также они включают в себя установочные механизмы, станины, плитовины и проводки. Движение всех рабочих частей прокатного стана обеспечивают мощные электродвигатели, которые соединяются с ними посредством элементов передаточного устройства: муфт, шпинделей и шестерен.

Следует знать, что основной характеристикой прокатных станов заготовочного и обжимного типа является диаметр рабочего валка. Если же в процессе обработки заготовки используется сразу несколько рабочих клетей, то в качестве такой характеристики используется диаметр валка, на котором выполняется финишная операция.

Сортовой прокатный стан, где получают изделия сложной формы и с достаточно точными геометрическими параметрами, включает в себя сразу несколько клетей, через которые прокат проходит последовательно в процессе своей обработки.

На современных предприятиях сегодня применяют универсальные прокатные станы, оснащенные 3-мя или 5-ю рабочими клетями. Часть валков таких станов (2–3) имеет диаметр 1350 мм, остальные — 800 мм. Оборудование для получения листового проката значительной толщины, как правило, оснащается одной или двумя рабочими клетями. Рабочая ширина таких станов, формируемая длиной валков, находится в диапазоне 3,5–5,5 метров. Стан для листового металла, чаще всего, оснащается дополнительными рабочими клетями с вертикальными валками, которые обеспечивают обжатие боковых кромок формируемого листа металла. Листовой металл в виде полос производится на устройстве, оснащенном 10–15 рабочими клетями, оборудованными горизонтальными валками с длиной 1,5–2,5 метров и вертикальными валками для обжимания торцов.

У прокатного стана, как видно из его конструкции, может быть значительная длина. Наиболее примечательно в этом плане трубопрокатное оборудование, в состав которого включено одновременно три стана. На первом из них выполняется прошивка отверстия в металлической заготовке, на втором — вытяжка заготовки в трубу, на третьем — калибровка, которая осуществляется для придания готовому изделию требуемого диаметра. На деталепрокатных станах заготовка подвергается как винтовой, так и поперечной обработке.

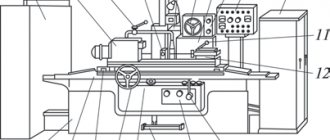

Устройство прокатного стана

Вспомогательное и транспортное оборудование прокатных станов

Прокатанный на стане металл подвергают отделке: обрезают концы, разрезают на куски требуемой длины, правят, свертывают катанку в бунты, сматывают широкополосную сталь в рулоны и т. п. Операции отделки проката механизированы: их производят вспомогательные машины и механизмы К ним относят ножницы стационарные и летучие, дисковые пилы, правильные прессы, моталки, холодильники и т д.

Прокатываемые полосы необходимо перемещать от одного устройства к другому Для этого предусмотрено специальное транспортное оборудование: пластинчатые, роликовые и скребковые конвейеры, рольганги, транспортеры, манипуляторы, толкатели, выталкиватели и сталкиватели.

Валки прокатных станов своими шейками опираются на вкладыши из пластмасс или древесных пластиков или подшипники качения, как правило, четырехрядные, устанавливаемые в подушках прокатных клетей.

Подшипники закрытого типа или жидкостного трения обеспечивают точную настройку стана и относительно низкий расход энергии и практически не подвергаются износу Жидкостное трение в таких подшипниках даже при высоких удельных давлениях в шейке (до 25 МН/м2 и выше) обеспечивается тщательной обработкой трущихся деталей и хорошей герметизацией Масло в подшипник нагнетается под давлением 0,1. . . 0,15 МПа, обеспечивая коэффициент трения 0,001. . .0,008, как и у подшипников качения.

Для изменения и фиксации положения валков в вертикальном и осевом направлениях и удержания их в нужном положении применяют различные механизмы:

- нажимные устройства для верхнего, среднего, нижнего и вертикальных валков;

- уравновешивающие устройства для верхних и средних валков;

- устройства для осевой установки.

В горизонтальных клетях зазор между валками устанавливается перемещением верхнего валка, а в клетях с вертикальными валками — их одновременным перемещением.

На различных станах применяются различного вида нажимное и уравновешивающее устройства. Нажимные устройства состоят из нажимной гайки и нажимного винта. В целом конструкция нажимного устройства определяется такими параметрами, как скорость, величина и число перемещений в час. Так, скорость перемещения валка у разных станов бывает от 0,05 до 250 мм/с, а число перемещений в час — до 700.

Нажимные устройства изготовляют следующих типов:

- с ручным приводом нажимного винта или клиновое;

- с приводом от электродвигателя с цилиндрическим редуктором.

Уравновешивающее устройство обеспечивает при холостом ходе постоянное прижатие верхней подушки к нажимному винту, исключает зазор винта в гайке и тем самым устраняет возможный удар (снизу вверх) в момент захвата металла валками.

У клетей с ручным нажимным устройством при малых перемещениях уравновешивание верхнего валка выполняется тягами с пружинами, опирающимися на верхнюю поперечину При значительных перемещениях валка применяют грузовое или гидравлическое устройство.

Устройства осевой установки валков на станах позволяют перемещать и фиксировать валки не только в вертикальной плоскости, но и в направлении оси валка. Осевую регулировку осуществляют перемещением с помощью болтов кассеты с вкладышем (рис. 12). Сами подушки в данном случае фиксируются в проеме станины припорными планками, прикрепленными болтами к станине.

Рис. 12. Устройство для осевой установки валков: 1 — подушка; 2 — болт; 3 — кассета; 4 — валок; 5 — вкладыш

На сортовых станах валки в осевом направлении регулируют, перемещая подушки поджатием боковых болтов, которые проходят через станину и фланцы подушек или через планки, опирающиеся одним концом в подушку, а другим в станину Существуют и другие способы перемещения и фиксирования валков в осевом направлении.

Валковая арматура — это все виды устройств и приспособлений, которые необходимы для направления и удержания в нужном положении прокатываемой полосы как при подаче к валкам, так и при выходе из валков:

- вводная арматура, обеспечивающая правильную подачу (линейки, воронки, коробки, пропуски и пр. );

- выводная арматура, обеспечивающая правильный выход полосы из валков (линейки, проводки);

- передаточные устройства, обеспечивающие передачу полосы от одной клети к другой, с кантовкой или без (различные трубки, геликоидальные проводки, кантующие ролики), обводная арматура, которая обеспечивает автоматическую передачу полосы из калибра в калибр как в одной клети, так и из одной клети в другую

К валковой арматуре, устанавливаемой с передней стороны клети, относятся, в частности, направляющие вводные линейки, которые являются неподвижным продолжением буртов калибра Вводные линейки обеспечивают направленную подачу полосы в валки.

При прокатке, например, овала в круглом калибре полосу приходится непрерывно удерживать от сваливания и скручивания Линейки при этом имеют соответствующий профиль, причем их очень тщательно устанавливают по калибру в приемной коробке Такие профилированные линейки называют пропусками. В данном случае наблюдаются особо тяжелые условия службы направляющей арматуры, так как пропуски в процессе работы соприкасаются с горячим металлом и испытывают высокие скорости скольжения. Все это приводит к интенсивному износу рабочих поверхностей пропусков.

Линейки заменяют роликовыми пропусками, что вызывает не трение скольжения, а трение качения. На рис. 13 приводится конструкция коробки с роликовыми пропусками, применяемыми при прокатке круга.

Вследствие неодинаковости диаметров рабочих валков и их окружных скоростей (число их оборотов равно) прокатываемая полоса по выходе из валков изгибается в сторону валка меньшего диаметра. Для предотвращения этого служит выводная арматура.

Рис. 13. Роликовая вводная коробка для подачи овальной полосы в круглый калибр стана 450

Для того чтобы полоса при выходе металла из валков не загибалась в вертикальной или горизонтальной плоскости и не закручивалась вокруг своей оси, на проводковых брусьях устанавливают, как и с передней стороны, линейки, а также нижнюю и, где необходимо, верхнюю проводки.

Кантовка полос после выхода из одной клети перед подачей в следующую выполняется автоматически кантующими проводками Для снижения нагрузок проводки заменяют кантующими валками

Изготовление прокатного стана своими руками

Если вам необходим маломощный прокатный стан для использования в домашней мастерской, то его вполне возможно сделать своими руками. Использовать такое оборудование, несмотря на простоту его конструкции, можно для выполнения различных видов работ. Так, с его помощью получится самостоятельно изготавливать проволоку различного диаметра, рихтовать или резать листовой металл, толщина которого не превышает 0,5 мм.

Читать также: Болты с гладкой шляпкой

Для того чтобы изготовить такое прокатное оборудование, понадобятся следующие конструкционные элементы: две мощные стойки, стальной прут диаметром 5 см, верхняя плита, болты с гайками (М10), две шестерни и зубчатое колесо, бронзовые втулки и подшипники, пружины и упоры.

Собирается конструкция такого самодельного прокатного стана в следующей последовательности:

- из стоек и стальной плиты путем их соединения при помощи болтов и гаек создается подобие клети;

- на стойках монтируют два рабочих вала, которые предварительно вытачивают из стального прутка и закаляют для придания им повышенной твердости;

- нижний вал устанавливается между стоек при помощи втулок с подшипниками, а верхний вал, являющийся подвижным, монтируется на специальные ползуны, движение которых вверх ограничивается упорами;

- постоянное сжатие двух рабочих валов обеспечат пружины, которые следует закрепить одновременно на плите-основании и верхнем валу.

Вариант исполнения ручного прокатного стана

Для того чтобы такой прокатный стан работал, необходимо обеспечить синхронное вращение рабочих валов. Решается эта задача за счет зубчатой передачи, которая передает крутящий момент от шестерни, закрепленной на нижнем валу, к шестеренке, установленной на одной оси с верхним валом. Чтобы привести в движение весь механизм, необходимо прокрутить рукоятку, жестко соединенную с нижней шестерней. Что удобно, зазор между рабочими валами такого стана можно регулировать.

Универсальность такого оборудования обеспечивается за счет установки на него валов разной конструкции. Так, использование валов в виде дисковых ножей дает возможность резать листовой металл, а рабочие элементы с канавками требуемого размера позволяют производить проволоку. Можно использовать такое несложное оборудование и для того, чтобы формировать ребра жесткости на заготовке. Для этого необходимо установить на него рабочие валы, которые будут соприкасаться своими поверхностями по принципу «паз-гребень».

Предлагаем Прокатный станок для производства евроштакетов! Выгодно!

Особенности:

Профилирующий станок используется для

Китайская предоставляет Вам станок для изготовления пресса 40т 63т 100т 160т 600т 3600т и. т. Д. Помимо станок для изготовления пресса

Прокатка деталей круглого

Холодная прокатка драгоценных металлов, цветных металлов,

Предлагаем Прокатный станок для производства евроштакетов!

Профилирующий станок используется для производства заборного профиля. В

Автоматическая линия для производства профиля типа КНАУФ предназначена для изготовления высококачественных стальных холодногнутых строительных

Данное оборудование работает по технологии электрического синхронного контроля. Процесс сварки и время сварки контролируются цифровой интегральной

- Толщина стали: 0.3—1.2mm

- Ширина ленты: 450мм

- Скорость производства: 0-20 m/min

Состав оборудования:

Основные характеристики

- Толщина стали: 0.3-1.2mm

- Ширина ленты: 305mm

- Скорость производства: 0-20 m/min

Состав линии:

- Разматыватель, прокатный стан, гидравлические ножницы, система управления, приемный стол.

- Материал для линии:

Китайская известная надёжная компания ООО“Цзинь Бинь” занимается поставкой станков для профнастила и металлочерепицы уже много лет. Наше профилегибочное

Линия производства сэндвич-панелей в Китай

Основный технологический процесс данной линии:

Основной технологический процесс данной линии:

- Загружаемое сырьё-разматывание

- выемка

- нагревание

- загиб

Производственная осуществляет разработку и изготовление станов профилегибочных универсальных. Стан профилегибочный

Производственная осуществляет разработку и изготовление гибочно-прокатных станов. Гибочно-прокатный стан является

Линия для производства профиля профнастила листа профилированного, подроная информация по

KOCKS твердосплавное прокатное кольцо подходит для трехвалковых прокатного стана, главно для производства специальной стали как подшипниковой стали, рессорной

В рабочем слое имеет мелкий междукристаллический графит. Размер, форма и размещение графита и карбида можно управляется путем кокильзации и содержания сплава.

Предлагаем оборудование для организации производства круглой, квадратной и прямоугольной трубы. Также рекомендуем предложения партнеров – Оптоволоконный

Станок для изготовления полосы 6*12 мм из круглого прутка диаметром 10

В продаже трехвалковый стан поперечно-винтовой прокатки СВП08 в Липецке Стан позволяет производить калиброванный пруток методом горячей пластической деформации.

В продаже станок для производства хомутов в Челябинске Станок предназначен для серийного производства изделий специального криволинейного профиля из рулонной

Компания EFESCO осуществляет поставки высокотехнологичного оборудования из Китая такого как: Оборудование для алмазного бурения и сверления, Оборудование для

Усиленный станок для сборки отводов SBWT 1250х1,5 предназначен для изготовления и сборки сегментных отводов, переходов, заглушек и других фасонных изделий путем

Входят в состав установки непрерывной разливки стали и предназначены для формирования размеров слитка. Цену

Входит в состав цепного транспортера трубопрокатного стана. Цену

Подушки представляют собой специальное литье (возможно из поковок), корпусные детали подшипников качения с входящими деталями: крышками, узлами уплотнений и

производит и реализует запчасти на конвейерное оборудование: Ролики конвейерные от D-57 до D-250, Рольганги; Роликоопоры направляющие и

производит и реализует: Ролики конвейерные от D-57 до D-250, Рольганги; Роликоопоры направляющие и поддерживающие; Конвейерные барабаны, Редукторы,

Прокатные станы используются для прокатки металла для производства конструкционных профилей,листовых материалов,трубчатых продуктов и.т.д.У нас доступны станы

Линия для производства оребрённых спирально-навивных

Этим летом предлагаем станок для правки углового проката по очень хорошей цене! Вы экономите до 1 000 000 рублей. Оборудование сертифицировано. Предоставляется

Толщина материала (0.8-2.0)mm Длина материала (0-6000)mm Скорость производства #65288;8-12)m/min Мощность главной машины 22kw/30kw Главное назначение

Пресс ножницы, Гильотины, прокатные и листогибочные станки Компания Недбокс Реализует все виды станков по работе с металлом такие как: Пресс ножницы всех видов

Состав линии: 1) Разматыватель 2) Прокатный стан (пары формующих валов). 3) Гидравлический пробойник и отрезное устройство 4) Автоматическая система

Читать также: Определение сечения провода по диаметру таблица

Производственная

Хотите подать объявление?

По каталогу интернет-портала Equipnet.ru предлагается приобрести оборудование для прокатного производства на предприятиях различных уровней. Прокатное оборудование и инструменты используются для пластической деформации металла путем его движения через вращающиеся валки, прокатка дополняется разрезанием, сматыванием и другими технологическими операциями. Если вам нужно оборудование для производства металлического проката, на нашем сайте вы найдете свежие предложения от производителей, импортеров и иных представителей бизнеса.

Агрегаты крупно-, средне- и мелкосортных станов

Крупносортный стан 600 предназначен для производства двухтавровых балок высотой до 200 мм, угловой стали с шириной полок до 160 мм, круглой стали диаметром до 120 мм, квадратного профиля сечением до 100 х 100 мм, полос шириной до 200 и высотой до 50 мм и рельс массой до 24 кг/м. Заготовкой служит блюм сечением 300 х 300 мм и длиной 6 м.

Стан состоит из 17 рабочих клетей, установленных по трем параллельным линиям. Линии связаны пятью шлепперами, что позволяет миновать некоторые клети. Для кантовок используют кантователи с углом поворота 45 и 90°. Последняя клеть может быть выполнена универсального исполнения. Из этих клетей пять (2—6) и три (8-10) объединены в две группы, остальные расположены последовательно и в шахматном порядке:

Заготовки из нагревательных печей согласно технологическому циклу после сбива окалины поступают в соответствующие клети стана. Как и для предыдущих агрегатов широко используются ножницы, пилы, толкатели, манипуляторы, правильные машины и правильные прессы. Для обработки концевых элементов профилей применяют механическое оборудование, клеймители и закалочные устройства.

Непрерывный среднесортный стан 450, состоящий из 16 клетей, предназначен для производства следующих профилей: круг диаметром до 60 мм, квадрат со стороной до 55 мм, полоса шириной до 200 мм и толщиной до 22 мм, а также уголок с шириной полок до 125 мм, двутавр и швеллер высотой до 300 мм. В качестве заготовки используют раскат сечением до 200 х 250 мм и длиной до 12 м. После заготовочного стана 850/700/500 заготовки поступают в две нагревательные печи с шагающими балками. После нагрева заготовки поступают по рольгангу к ножницам для обрезки переднего и заднего концов и к гидросбиву окалины. Далее металл передается к непрерывной черновой группе рабочих клетей стана, состоящей их девяти двухвалковых клетей 630 х 1300, из них №1, №3, №4, №6, №7 и №9 — горизонтального исполнения и №2, №5 и №8 — комбинированного исполнения могут иметь как вертикальные, так и горизонтальные валки. Клети разбиты на три группы по три клети в каждой с двумя горизонтальными и одной комбинированной клетью между ними. По промежуточному рольгангу раскат направляется в чистовую группу, содержащую семь клетей: три (№10, №13 и №15) — комбинированного типа 530 х х 630 и четыре (№11, №12, №14 и №16) — универсального типа с горизонтальными валками 530 х 630 и с вертикальными холостыми валками 900 х 600.

Практика показывает, что хороший вариант при прокатке балок, швеллеров и штрипсов создают применение комбинированных клетей с горизонтальными валками и окончанием прокатки в универсальной клети. Уголок прокатывают совместным воздействием на раскат комбинированных и универсальных клетей.

Перед чистовой группой устанавливают летучие ножницы для обрезки концов раската и гидравлические ножницы для его резки на мерные длины. После чистовой прокатки готовый профиль направляют на холодильник, клеймение, резку и склад готовой продукции.

Мелкосортный стан 250 предназначен для производства сортовых профилейв бунтах массой до 2,1т. Исходной заготовкой служит квадрат сечением 150 х 150мм и длиной до 12м. Выпускаемая продукция включает: круглую сталь диаметром до 42 мм, квадратную сечением до 36 х 36мм и шестигранную. В составе стана 20 клетей с чередующимися горизонтальными и вертикальными валками; клети объединены в три непрерывные группы. Нагрев заготовок осуществляется в печи с шагающим подом. Прокатанный и охлажденный металл сматывается на трех моталках. В отделении отделки установлены правильные машины, дефектоскопы и машины абразивной зачистки.

Типы прокатного оборудования

В каталоге Equipnet.ru представлены прокатные станки и аппараты для металлообработки, которые могут использоваться на предприятиях различных отраслей. Его применяют для изготовления металлического сайдинга, металлочерепицы, стальных труб и еще сотен видов продукции, правильно подобранное оснащение производства гарантированно окупит все затраты на покупку.

С помощью портала Equipnet.ru вы сможете купить по невысокой стоимости следующие виды оборудования для металлообработки и производства готовой продукции:

- Готовые линии для производства металлических профилей. Они позволят в короткие сроки оснастить предприятие всем необходимым и приступить к выпуску продукции крупными партиями. Автоматизированные линии обеспечивают высокую точность металлообработки.

- Линии для изготовления профлиста. Этот материал активно используется в строительстве заборов и ограждений, укладке кровель, обшивке стен, профилированный лист пользуется постоянным спросом, и его популярность продолжает расти. Готовая линия для производства профлиста станет гарантированным источником прибыли.

- Ручные профилегибы, предназначенные для сгибания профилей различного размера и толщины. Оборудование может стать частью автоматизированной линии, такая техника позволяет одновременно работать с тремя заготовками.

- Отдельные комплектующие для прокатных станов. Любая поломка оборудования приводит к остановке работы и убыткам, поэтому важно позаботиться о качественных запчастях. Поставщики предлагают различные детали, в каталоге представлено подробное описание каждой позиции.

На нашем сайте вы без труда найдете все необходимое для оснащения современного производственного комплекса, приобретенная техника прослужит годы и принесет немалую прибыль. Для уточнения цены и условия продажи вы сможете напрямую пообщаться с поставщиками и найти постоянных партнеров.

Прокатные станки – это важнейшее оборудование в получении металла в той форме, в которой он необходим. О них и пойдет речь в статье.

Сортовые станы горячей прокатки

- Рельсобалочные и балочные станы С валками диаметром 750.900 мм для прокатки железнодорожных рельсов, балок, швеллеров и других крупных профилей;

- Крупно-, средне- и мелкосортные станы Крупносортные с валками диаметром 500.750 мм, среднесортные с валками диаметром 350.450 мм, мелкосортные с валками диаметром 250.325 мм

- Проволочные станы Предназначены для прокатки проволоки диаметром 5–10 мм. Меньшего диаметра проволока получается волочением. Проволочные станы бывают ступенчатые, полунепрерывные и непрерывные.

Сортовые станы горячей прокатки.

В современном металлургическом производстве около половины всего проката осуществляется на станах горячей прокатки, поэтому к процессу и оборудованию предъявляются самые высокие требования по точности размеров и конечным свойствам металла.

Стан горячей прокатки это установка, включающая в себя различные механизмы: подготавливающие, правящие при высокой температуре и обеспечивающие металлу конечную обработку. Ключевым механизмом в прокатном стане является система валков, которая непосредственно соприкасается с металлом, задавая ему необходимые геометрические размеры, форму, качество и свойства поверхности.

Непосредственно в контакте с материалом находятся, как правило, два рабочих валка.

Наибольшее распространение имеют двух, трех и четырехвалковые станы:

— двухвалковые станы применяются для больших профилей и толстых листов

— трехвалковые для сортового профиля и листов среднего сортамента. В трехвалковых станах реверсивное движение листа достигается без изменения направления вращения привода.

— четырехвалковые станы широко применяются при прокатке различных видов и сортаментов проката.

Универсальные клети, помимо горизонтальных, имеют вертикальные валки, которые обжимают металл справа и слева. Они применяются для прокатки рельсов и широкополосных двутавровых балок.

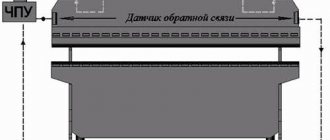

С недавних пор, все этапы производства сортового проката, начиная с литья заготовок и заканчивая финальной обработкой изделий, стараются объединять в одну производственную линию. Это позволяет исключить некоторые трудоемкие операции (обработка слитков, нагрев, транспортировка и пр.) из процесса, снижается металлоемкость продукта, уменьшается занимаемая линией площадь, упрощается автоматизация. Повышение эффективности достигается за счет меньших энергозатрат (на ненужные операции), исключение затрат техники и рабочей силы на транспортировку изделий.

Основным недостатком подобного метода является ограничение производительности всей системы скоростью наиболее медленной операции – литье заготовок. Для исправления этой ситуации либо применяют несколько кристаллизаторов в машинах непрерывного литья заготовок (МНЛЗ), либо подают слитки на прокатный стан не разделяя – непрерывно.

На станах горячей прокатки может быть получена продукция с различными профилями для разных нужд и применений. Профили зависят от формы и размеров валков.

— арматура

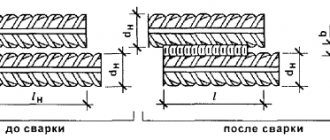

В основном используется в строительстве при создании железобетонных конструкций в качестве армирующего слоя. Такая арматура имеет диаметр от 8 мм, ее изготавливают из углеродистой стали и поставляют мерными кусками 6 или 12 м. Арматура меньших диаметров (6-9 мм) может поставляться в бухтах и модифицироваться непосредственно на месте использования (размотка, резка). Арматура для железобетона, как правило, имеет ребра (рифление) для лучшего сцепления с бетоном, однако, также существует гладкая арматура, которая не используется в строительстве.

— катанка

Как правило, представляет собой толстую проволоку диаметром от 5 до 10 мм смотанную в мотки (от 1 мм для производства электрических кабелей). Производится путем ступенчатого обжатия со всех сторон на станах. Из катанки в дальнейшем изготавливаются электрические кабели, проволока, гвозди и много другое.

— тавр, двутавр, швеллер

Горячекатаные балки изготавливаются на станах с помощью клетейи валков специальной формы. Балки широко применяются в строительстве в качестве несущих конструкций межэтажных перекрытий, мостовых и эстакадных конструкций, конструкций различных выступов (балконов, навесов), для создания оконных и дверных проемов. Кроме того, балки широко используют для постройки цельных каркасов металлоконструкций в качестве как горизонтальных, так и вертикальных элементов. Размеры балок стандартизованы – высота профиля в пределах от 50 до 600 мм, длина кратная от 4 до 12 метров или немерная. В качестве материалов, как правило, используется углеродистая или низколегированная сталь.

— уголок

Производство и применение стального уголка в целом похоже на тавровые балки и швеллеры, однако, уголок легче, имеет меньшие размеры и способен выдерживать меньшие нагрузки. Сложно представить себе металлоконструкцию, в которой не используют стальной уголок как основной или как дополнительный элемент. В комбинации со швеллерами и таврами уголок используют для межэтажных перекрытий, оконных и дверных проемов, различных металлоконструкций. Как более дешевый профиль, уголок отлично зарекомендовал себя в дачном хозяйстве для создания новых металлоконструкций или ремонта и укрепления существующих. Простые или малонагруженные металлоконструкции могут состоять только из уголков.

Размеры полок уголков от 20 до 250 мм, длина кратная от 4 до 12 метров. Материал – конструкционная или низколегированная сталь.

— полоса

Полосовой прокат имеет наиболее универсальное и используемое применение среди других профилей. Помимо собственно использования стальной полосы для отделки фасадов зданий, при создании решеток, заборов, она применяется как заготовка для создания режущих инструментов, шайб, гаек, крупных пружин и многого другого. Кроме того, из стальной полосы изготавливают сварные швеллеры и тавры, которые имеют некоторые преимущества в сравнении с горячекатаными и весьма широко используются.

Сортамент полос находится в пределах: ширина от 20 до 200 мм, толщина от 4 до 18 мм. Длина полосы из низколегированной или углеродистой стали от 3 до 12 метров, из легированной стали до 6 метров. Также полоса может поставляться в рулоне.

— круг, квадрат, шестиугольник

Прокат таких сечений изготавливается путем обжатия со всех сторон. Изделия широко используются в строительстве, машиностроении, а также в качестве заготовок для производства метизов (болтов, винтов) и различных деталей и инструмента. Могут быть изготовлены обычной или повышенной точности из углеродистой или легированной стали. Диаметр круга от 5 до 250 мм, диаметр вписанной окружности шестиугольника от 4 до 100 мм, сторона квадрата от 4 до 200 мм. Длина кратная от 2 до 12 м или «бесконечная» в рулоне при небольшом диаметре/размере стороны. Стальной квадрат может быть закручен, но не более чем на 24 градуса.

Общие сведения

На сегодняшний день металл – это наиболее распространенный материал, из которого изготавливается огромное количество разнообразных вещей, начиная с небольших бытовых деталей и заканчивая большими промышленными объектами. Однако есть очень важный пункт, о котором знают не все. Просто выплавить металл, а после превратить его в слиток недостаточно. После формирование слитка любой металл передается в прокатный цех. Единственное оборудование, которое имеется в таких цехах, – это прокатные станки. Именно эти устройства и придают нужную форму, которая подойдет для последующего применения металла. Стоит отметить, что это оборудование является одним из самых старых на сегодняшний день. Однако за года его применения станок зарекомендовал себя с настолько хорошей стороны, обладает настолько хорошими характеристиками и показателем продуктивности, что его используют и по сей день.

Устройство станка

По сути, устройство прокатного станка не является сложным или трудным в обслуживании, сборке или ремонте. Единственная цель этого устройства в том, что оно придает форму слиткам металла. Другими словами, в прокатный цех поступают большие слитки, а во время прохождения через прокатный станок он придает им форму более привычного, листового металла. Для того чтобы достичь такого эффекта, конструкция прокатного станка имеет два вальца, которые постоянно вращаются в сторону друг друга. С точки зрения технологического процесса эта работа считается довольно простой. К тому же, постоянное улучшение технологий позволило внести множество улучшений и модификаций в работу этого устройства. Благодаря этим изменениям в настоящее время все оборудование такого типа способно работать в полностью автоматическом режиме.

Прокатка

Прокатный станок для металла выполняет еще одну очень важную функцию. Он не просто придает форму листа. При прохождении слитка через эту машину металл становится более однородным и более плотным по своей структуре. Это происходит из-за того, что вальцы полностью затирают или замыкают все трещины или пустые пространства, которые вполне могли быть образованы на слитке.

Еще один важный момент – процесс превращения или прокатки металла в листовую форму проходит в несколько этапов и при участии нескольких типов машин. Первичной прокаткой занимаются блюминговые и слябинговые устройства. Стоит отметить, что прежде чем отправить слиток в прокатку на эти станки, его необходимо немного подогреть. Повышение температуры металла позволит увеличить пластичность материала при его прокатке. Если говорить о производительности таких машин, то она огромна. Один станок способен произвести около 6 млн т. металла за год. Это с учетом того, что вес слитков, поступающих в прокат, может находиться в районе от 1 до 18 тонн.

Основы технологии прокатки на реверсивных станах

СОРТАМЕНТ БЛЮМОВ, СЛЯБОВ И ЗАГОТОВОК

Прокат, получаемый на специальных обжимных станах — блюмингах, блюмингах-слябингах и слябингах, называется блюмом или слябом соответственно и является полупродуктом, т.е. представляет собой промежуточный продукт технологического процесса, предназначенный для дальнейшей обработки. К полупродуктам относятся также различные типы заготовок, прокатываемых на заготовочных станах, и сутунка (плоская заготовка толщиной от 4 до 35 мм для поштучной или пакетной прокатки тонких листов толщиной 0,18…3,00 мм).

Блюм — полупродукт металлургического производства в виде заготовки квадратного сечения, прокатанной из слитка на блюминге (со стороной квадрата 140…450 мм) или полученной на МНЛЗ (со стороной более 100 мм). Блюмы служат исходной заготовкой для заготовочных и сортопрокатных станов. По форме поперечного сечения прокатывают блюмы квадратные (или близкие к ним) с закругленными углами и фасонные. Сортамент квадратных блюмов определен ГОСТ 4693-77 и включает 18 типоразмеров от 140×140 мм до 450×450 мм с радиусами закруглений от 20 до 60 мм; допустимые отклонения размеров по стороне квадрата в пределах 5… 10 мм. Длина поставляемых блюмов из сталей конструкционных марок при размерах поперечного сечения до 200 мм составляет 2…6 м, от 210 до 250 мм — 1,5…4 м, от 260 до 450 мм — 1…4 м. Блюмы качественных сталей всех размеров поставляются длиной 1…4 м. Для крупносортных станов, в сортаменте которых имеются фасонные профили (балки, швеллеры и т.п.), на блюминге по специальным техническим условиям прокатывают фасонные блюмы.

Сляб- полупродукт металлургического производства в виде заготовки прямоугольного сечения с большим отношением ширины к высоте (до 15), используемой для получения листового или полосового проката. Слябы изготавливают прокаткой слитков на обжимных станах (слябингах, блюмингах-слябингах и слябингах) или получают на МНЛЗ. ГОСТ 9137-77 предусматривает прокатку 21 типоразмера слябов толщиной от 100 до 250 мм с градацией через 5 мм до толщины 145 мм и через 10 мм при толщине от 150 мм. По ширине слябы поставляют размером 300…2000мм с градацией 20мм до ширины 700мм и 50 мм при ширине свыше 700 мм. Допустимые отклонения размеров слябов по толщине ±4…5мм, по ширине ±10мм. По длине слябы поставляют в пределах от 1300 до 5000 мм. Слябы, предназначенные для прокатки на широкополосных станах, могут иметь длину до 10… 12 м.

В условиях производства отдельных заводов прокатка блюмов и слябов может производиться по специальным ТУ и их размеры могут отличаться от размеров, установленных соответствующими стандартами.

Заготовки в зависимости от назначения разделяют на квадратные передельные, осевые, кузнечные и трубные. Заготовки передельные квадратные получают в основном прокаткой блюмов на непрерывно-заготовочных станах или прокаткой блюмов и слитков небольших размеров на линейных заготовочных станах. В соответствии с ГОСТ 4693-77 предусматривается прокатка заготовок 30 типоразмеров со стороной квадрата от 40 до 250 мм с радиусами закругления от 7 до 35 мм соответственно. Длина поставляемых заготовок с размерами поперечного сечения до 100мм- З…9м, от 105 до 150мм-2…8 м, свыше 150 мм — 2…6 м. Заготовки всех размеров поперечного сечения из легированных марок сталей поставляются длиной 1.. .6 м.

Заготовки осевые могут поставляться квадратного и круглого поперечного сечения. Квадратные заготовки прокатывают на блюмингах или рельсобалочных станах, и они предназначены для изготовления осей подвижного состава железных дорог широкой колеи (вагонов, тепловозов, моторных вагонов). ГОСТ 4728-72 предусматривает 11 типоразмеров заготовок с размерами поперечного сечения от 190×190 мм до 350×350 мм.

Заготовки осевые круглые диаметром 150 мм прокатывают из блюмов на крупносортных и рельсобалочных станах. Эти заготовки служат для изготовления осей трамвайных вагонов.

Кузнечные заготовки квадратного и прямоугольного сечения используют для прокатки сортовых профилей и сутунки, а также в качестве поковок на машиностроительных заводах.

Заготовки трубные прокатывают диаметром 80…270 мм на заготовочных, специальных трубозаготовочных, рельсобалочных и сортовых станах. Они служат исходной заготовкой для производства бесшовных труб прессованием и на трубопрокатных станах.

Форма слитков для прокатки блюмов (сортовые слитки) определяется двумя основными параметрами:

— отношением высоты слитка (без прибыльной части) к диаметру окружности, вписанной в поперечное сечение в средней по высоте части слитка;

— конусностью слитка на каждую сторону.

Форма изложниц для разливки стали приведена на рис. 1. Спокойную сталь разливают в изложницы, расширенные кверху с прибыльной надставкой (рис. 1,а). Отношение высоты к диаметру вписанной окружности слитков обычно составляет З…3,5. Конусность для слитков углеродистых и легированных сталей лежит в пределах 2…4%, а для высоколегированных сталей — 5…7%. Принимая во внимание, что конусность позволяет создать направленность затвердевания (кристаллизации) металла в изложнице, уменьшить осевую пористость слитка и облегчить его извлечение из изложницы, в некоторых случаях для разливки высоколегированных сталей с целью повышения плотности металла применяют двойную конусность: 2…4 % в нижней части и 7…8 % в верхней части изложницы. Следует иметь в виду, что уменьшение высоты слитка при постоянном диаметре вписанной окружности также способствует улучшению плотности металла.

Соотношение сторон поперечного сечения по средним размерам для сортовых слитков, как правило, составляет 1,10…1,15, а масса в среднем 7… 10 т. Такое соотношение размеров объясняется тем, что на блюминге число проходов нечетное и, следовательно, по одной стороне на один проход больше, чем по другой. Поэтому разность сторон среднего сечения слитка принимают равной величине среднего обжатия за проход (70… 100 мм).

Слитки для прокатки слябов имеют поперечное сечение с соотношением сторон по средним размерам 1,5…3,0 и массу 10…25 т.

Форма листовых слитков определяется тремя параметрами:

— отношением средней ширины к средней толщине слитка;

— отношением высоты слитка к средней ширине;

— конусностью широких и узких боковых граней.

Отношение высоты к средней ширине для слитков спокойной стали обычно составляет 1,0… 1,5, отношение ширины к толщине 2,0…3,0, конусность по широкой грани 2,5…3,5 % и по узкой грани 2,0…3,0 %.

Листовые слитки кипящей и полуспокойной стали имеют отношение средней ширины к толщине 1,5…2,0, отношение высоты к средней ширине 1,2…2,0, конусность по широкой грани 2,5…3,5 % и конусность по узкой грани 0,9…2,0 %.

Оптимальный развес и размеры слитка зависят от целого ряда факторов и в первую очередь — от химического состава стали, назначения слитков, диаметра валков и мощности привода. Слитки легированных и высоколегированных сталей, как правило, имеют меньшую массу и размеры, чем слитки углеродистых сталей. Увеличение развеса слитка за счет увеличения размеров поперечного сечения из-за недостаточной относительной глубины проникновения деформации в первых проходах может приводить к появлению значительных внутренних напряжений и нарушению сплошности металла. Увеличение развеса слитков за счет увеличения их высоты повышает производительность, но оно сравнительно невелико, так как приводит к увеличению машинного времени. Значительно большее увеличение производительности достигается при увеличении конечных размеров блюмов и при сохранении развеса слитков. Поэтому целесообразно прокатывать блюмы максимально возможного поперечного сечения.

2. РЕЖИМЫ ОБЖАТИЙ ПРИ ПРОКАТКЕ БЛЮМОВ

Основные этапы проектирования калибровки валков блюминга состоят из расчета режима обжатий по проходам, числа проходов, числа и порядка кантовок, определения величины уширения металла и размеров поперечного сечения раската по проходам, По результатам расчета определяют размеры калибров и их расположение (монтаж) на валках.

Вопросы, связанные с выбором величины обжатий и распределением их по проходам, имеют первостепенное значение для производительности стана и качества прокатанных блюмов. Величина обжатий определяется условиями захвата, пластичностью металла, прочностью валков и деталей стана и мощностью привода.

Режим обжатий должен удовлетворять следующим требованиям:

— получение блюмов заданной формы, размеров и качества;

— отсутствие перегрузок электродвигателей главного привода и превышения допустимых усилий прокатки

— обеспечение нормальных условий захвата раската валками;

— минимальная продолжительность цикла прокатки, для чего необходимо стремиться к сокращению числа проходов, кантовок и пер

Блюминг или слябинг

Прежде чем поступить в прокат, слитки нагреваются в специальных колодцах. Температура, которая поддерживается в таких устройствах, может достигать 1800 градусов по Цельсию. После прохождения колодца используется электрокар, который, собственно, и выдает разогретый слиток в прокат блюминга или слябинга. Отличие между этими станками состоит в том, что блюминг обладает всего двумя вальцами, а вот слябинг четырьмя. Важно понимать, что прохождение этого этапа и сам процесс обработки являются лишь первичными, поскольку на выходе из блюминга или слябинга слиток все еще не имеет полноценной формы листового материала. Эти агрегаты предназначены для того, чтобы сформировать бруски. В зависимости от своей формы и размера полученный материал разделяется на блюмы или слябы. Важное замечание – применение блюминговых или слябинговых прокатных станков осуществляется только на тех промышленных объектах, где металл в дальнейшем будет переливаться в изложницы.

Читать также: Схема проводки двойного выключателя

Агрегаты заготовочных станов

Заготовочные станы поставляют заготовки на сортовые, проволочные и трубопрокатные станы.

Непрерывные заготовочные станы с одной группой клетей (например, стан 700) катают блюмы сечением от 140 х 140 до 200 х 200 мм или крупные заготовки размером от 125 х 125 до 140 х 140 мм. Непрерывные заготовочные станы с двумя группами клетей (например, стан 700/500) выдают из первой группы блюмы сечением от 140 х 140 до 200 х 200 мм и заготовки размером от 120 х 120 до 140 х 140 мм. Из второй группы клетей получают готовую заготовку размером от 60 х 60 до 100 х 100 мм. На трубозаготовочных последовательных станах получают круглую заготовку диаметром 75-300 мм для прошивных станов.

Рассмотрим компановку агрегатов непрерывного заготовочного стана 900/700/500, состоящего из 14 двухвалковых клетей, установленных в трех группах. Первая группа состоит из двух клетей с диаметром валков 900 мм, вторая черновая группа включает шесть клетей — 900/1300 в первой и второй клетях и 730/1300 в остальных. Чистовая третья непрерывная группа состоит из шести клетей с диаметром валков 530/900 мм. Предусмотрено чередование горизонтальных и вертикальных валков, начиная с 5-ой клети.

После резки на мерные длины горячие блюмы по рольгангу поступают в первую группу, установленную отдельно от второй группы. Расстояние между первой и второй группами позволяет установить кантователь на рольганге для свободной кантовки блюмов.

Вторая группа позволяет получать из 4-ой, 6-ой и 8-ой клетей заготовки с соответствующими размерами 200 х 200, 170 х 170 и 150 х 150 мм.

Готовые заготовки отводятся поперечными транспортерами на боковой рольганг, где они ножницами с усилием 10 МН режутся на мерные длины и отправляются на холодильник. Заготовки 150 х 150 мм по рольгангу перемещаются к чистовой группе.

Здесь также можно на выходе из 10-ой, 12-ой и 14-ой клетей получать заготовки сечением соответственно 120 х 120, 100 х 100 и 80 х 80 мм. Для установления постоянной температуры у раската перед девятой клетью заготовки с помощью упоров некоторое время выдерживаются. В системе подачи установлены кантователи. Для обрезки неровных концов используют ножницы, после чего заготовки направляют на холодильник.

Общая характеристика станка

Прокатные станы – устройства, имеющие гладкие вальцы, через которые пропускают металл с целью придания ему листовой формы. В настоящее время существует огромный ассортимент этих приспособлений. Наибольшее различие между станками заключается в форме вальцов. К примеру, существует агрегат, который изначально сделан под производство рельс. Форма его вальцов еще при производстве станка была подготовлена именно под выполнение этой задачи. Также важно понимать, что станок обладает несколькими парами вальцов, через которые проходит металл. Постоянный прогресс привел к тому, что все типы устройств способны работать в постоянном автоматическом режиме. Скорость, с которой клети протягивают слиток сквозь станок, может достигать рекордных 290 км/ч. Производительность такого прокатного стана в год достигает нескольких миллионов тонн. На сегодняшний день большую популярность набирают такие агрегаты, как литейно-прокатные. Преимущество состоит в том, что они могут выступать отдельной полноценной линией производства, в отличие от обычных прокатных станов.

В настоящее время существуют такие виды станков, как заготовочные, листовые, полосовые, сортовые, а также некоторые виды способны производить проволоку или балки.

Прокат труб

Еще одна большая категория прокатных станков предназначается для выпуска не листового металла, а металлических труб. Существует всего три основных вида прокатного станка для труб, которые используются в настоящее время. К ним относятся прошивные, раскаточные и отделочные станки.

Если говорить о прошивных станах, то у них может быть три различных вида вальцов, использующихся для выполнения проката. Существуют бочкообразные, грибовидные и дисковые вальцы. Устройство, имеющее первый тип, то есть бочкообразный, характеризуется тем, что эти элементы машины имеют форму с двойной конусностью с диаметром от 450 до 1000 мм. Обе детали располагаются в горизонтальной плоскости, а вот по вертикальной оси можно отрегулировать угол подачи от 5 до 18 градусов и больше.

Винтовой прокат

Прокатный станок для профильной трубы также может выполнять винтовую обработку металла. При выполнении этого типа операции в валках с двойным конусом в металле создают растягивающее и касательное напряжение. Важно отметить, что радиальное напряжение заготовки может достигать довольно больших величин, что создает полость небольшого диаметра, которая обладает неровными стенками. Для того чтобы получить отверстие с требуемым диаметром и при этом избежать наличия неровностей, а сделать ровные стенки, необходимо проводить прокат на оправке. Под оправкой понимают инструмент конусообразной формы, который располагается на конце стержня между валками по пути движения заготовки из металла. Для крепления стержня с такой оправкой имеется специальный упор. Когда металл движется вперед, он прошивается этой оправой, которая проходит через отверстие, расширяя и выравнивая его.

Отзывы о прокатном станке для профильной трубы собрать довольно проблематично, так как такие агрегаты используются в основном только большими предприятиями. Однако здесь само использование именно этих агрегатов уже говорит о том, что работают они стабильно и хорошо. Другими словами, выводы можно сделать на основании того, что огромный промежуток времени все металлообрабатывающие фабрики используют такие станки. А это значит, что наличие автоматического режима и огромная производительность делают свое дело. К минусам можно отнести то, что габариты таких приспособлений довольно большие, а их остановка и новый запуск – это очень проблематично.

Прокатно-вырубной станок

Наиболее известный производитель этого агрегата – это компания Kadzama. Еще это устройство называют валковым прессом. Устройство этой вещи очень простое, а предназначается она для вырубки картонных, бумажных или пластиковых коробок под кондитерские изделия.

К преимуществам этого прибора можно отнести то, что он окупается довольно быстро. Первые 10 000 коробок – это и есть примерная стоимость одного такого станка. Себестоимость готовой продукции, то есть коробок, также очень малая. Платить приходится только за сам исходный материал – картон. Работать с таким типом станка очень просто. Все, что необходимо – это всего две вещи. Сначала кладется лист картона на вырубные ножи, а после крутится подающая ручка. Габариты такого устройства также довольно малы. Установить его можно даже на обычный стол.

Как сделать прокатной станок?

Для того чтобы изготовить прокатный станок для производства профилей, понадобится 3 обязательных вещи – это металл, подшипники и токарный станок. Сама же конструкция станка также довольно простая. Составляющие части цельного прокатного станка – это стол, к которому прикреплен червячный мотор-редуктор. Кроме этого, необходимо закрепить на столе еще 7 дополнительных приемочных клетей. Здесь важно знать, что каждая клеть состоит из нескольких составных частей, а также все они имеют зацепление между собой. То есть каждая клеть соединена со следующей. Еще один нюанс касается роликов. У такой модели станка они съемные, а их крепление осуществляется на валах. Такой тип расположения и сам тип роликов открывает широкие возможности для производства различного профиля по своим габаритам, а также типу продукции. Если есть такое желание, то можно поставить новый вид роликов, которые позволят изготавливать ЛСТК-профиль. Для того чтобы не ошибиться при изготовлении, лучше всего сделать чертеж прокатного станка, прежде чем приступить к его сборке.

Агрегаты проволочных станов

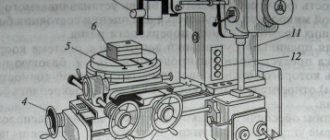

Непрерывный стан 250 предназначен для горячей прокатки алюминиевой катанки диаметром 7—11 мм. Исходной заготовкой служит литая заготовка сечением 300 х 300 мм и длиной до 3 м. Стан состоит из 20 рабочих клетей, разбитых на три группы: черновая группа имеет шесть клетей 400 х 700 и две клети 350 х 700 (рисунок 3), две промежуточные группы — две рабочие клети 300 х 700 и две чистовые группы — четыре последовательно расположенные вертикальные клети 250 х 400 (рисунок 4).

Рисунок 3 – Главная рабочая линия клетей 350×700 стана 250

Прокатку в черновой и двух промежуточных группах осуществляют в две нитки, в чистовой — в одну нитку.

В трех проходных печах заготовки нагревают до заданной температуры и затем поочередно задают в правый и левый калибры черновой группы клетей, где их прокатывают до квадрата сечением 22 х 22 мм. Конструктивно черновые клети оформляются как все станы горячей прокатки. От электродвигателя 6 вращение передается через редуктор 5, зубчатую муфту 4, шестеренную клеть 3, универсальные шпиндели 2 на валки 1 клети 9. Для поддержания шпинделей установлены специальные поддерживающие устройства 7. Клеть, шпиндели и шестеренная клеть смонтированы на жесткой плитавине 8. Примерно такая конструкция у всех горизонтальных клетей черновой группы. За последней черновой группой установлены летучие ножницы для обрезки на ходу переднего конца проката перед задачей его в чистовые группы. Между промежуточными группами клетей и между последней промежуточной и чистовой группой предусмотрены специальные петлеобразователи, служащие для поддержания непрерывной работы агрегата при не согласовании скоростей соседних клетей.

Рисунок 4 – Чистовая клеть с вертикальными валками стана 250

На рисунки 4 представлена чистовая клеть с вертикальными валками стана 250. Она состоит из вертикальных валков 2, установленных в подушках 1. В калибрах 3 валков формируется катанка. На выходе из последней чистовой клети катанка сматывается в бунты на одной из двух моталок. Затем сформированный бунт толкателем сталкивается на транспортер и перемещается для связки к пакетировщику, а затем на склад готовой продукции.