На сайте представлена продукция японской компании Okamoto: от малогабаритных машин для изготовления полупроводников до портального оборудования. Подробную информацию найдете в каталоге шлифовальных станков по металлу, цена и качество которых приятно удивят. Оборудование имеет высокую точность и производительность, сохраняет точностные параметры. Представленный ассортимент отвечает требованиям машиностроительных предприятий мелкосерийного и массового производства. Приобретая оснащение в «Пумори-инжиниринг инвест», получаете комплекс сопутствующих услуг: инжиниринг, запуск в эксплуатацию, инструктаж для операторов, сервис. Не знаете какую модель выбрать? Отправьте заявку с сайта – подберем оборудование с учетом потребностей.

Назначение, классификация, режимы резания шлифовальных и доводочных станков

Станки шлифовальной группы современных моделей предназначены для изготовления деталей с малыми отклонениями формы, размеров, малым параметром шероховатости поверхности и отличаются высокой производительностью.

Обработку резанием, выполняемую множеством абразивных зерен, называют абразивной.

Шлифованием называют резание металлов абразивными кругами. При шлифовании главным движением резания является вращение инструмента, а движение подачи S (она может быть продольной или врезной) сообщается заготовке или инструменту. Различают шлифование периферией круга и торцом круга. В первом случае режущей частью являются наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором — торец круга.

В зависимости от расположения и формы обрабатываемой поверхности заготовки шлифование подразделяют на следующие виды: наружное — обрабатывается наружная поверхность заготовки; внутреннее — обрабатывается внутренняя поверхность заготовки; плоское — обрабатывается плоская поверхность; профильное — обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию.

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием.

Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне). В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование.

Основные параметры резания при шлифовании: скорость вращательного или поступательного движения заготовки vз, м/мин; глубина шлифования t, мм — слой металла, снимаемый периферией или торцом круга в результате поперечной подачи на каждый ход или двойной ход при круглом или плоском шлифовании и радиальной подачи Sp при врезном шлифовании; продольная подача S — перемещение шлифовального круга в направлении его оси в миллиметрах на один оборот заготовки при круглом шлифовании или в миллиметрах на каждый ход стола при плоском шлифовании периферией круга (табл. 1).

Таблица 1. Параметры резания при различных видах шлифования, заточки и доводки

| Обрабатываемый материал | Характеристика процесса шлифования | Скорость заготовки, м/мин | Глубина шлифования, мм |

| Круглое наружное шлифование | |||

| Конструкционные металлы и инструментальные стали | С продольной подачей на каждый ход: предварительное | 12…25 | 0,01…0,025 |

| окончательное | 15…55 | 0,005…0,015 | |

| С продольной подачей на двойной ход | 20…30 | 0,015…0,05 | |

| Врезное: предварительно | 30…50 | — | |

| окончательное | 20…40 | ||

| Твердые сплавы | С продольной подачей: предварительное | 10…20 | 0,0075…0,01 |

| окончательное | 20…30 | ||

| Круглое внутреннее шлифование | |||

| Конструкционные металлы и инструментальные стали | На станках общего назначения: предварительное | 20…40 | 0,005…0,02 |

| окончательное | 0,0025…0,01 | ||

| На полуавтоматических станках: предварительное | 50…150 | 0,0025…0,005 | |

| окончательное | 0,0015…0,0025 | ||

| Твердые сплавы | На полуавтоматических станках: предварительное | 20…30 | 0,005…0,01 |

| окончательное | 25…50 | 0,005…0,0075 | |

| Круглое бесцентровое шлифование | |||

| Конструкционные металлы и инструментальные стали | На проход предварительное: при d 20 мм | 20…120 | 0,02…0,05 |

| при d > 20 мм | 0,05…0,2 | ||

| окончательное | 40…120 | 0,0025…0,01 | |

| Врезное: предварительное | 10…45 | — | |

| окончательное | 10…30 | ||

| Плоское шлифование периферией круга | |||

| Конструкционные металлы и инструментальные стали | На станках с круглым столом: предварительное | 20…60 | 0,005…0,015 |

| окончательное | 40…60 | 0,005…0,01 | |

| На станках с прямоугольным столом в серийном производстве: предварительное | 8…30 | 0,015…0,04 | |

| окончательное | 15…20 | 0,005…0,015 | |

| На станках с прямоугольным столом инструментального типа: предварительное | 3…8 | 0,05…0,15 | |

| окончательное | 0,01…0,015 | ||

| Твердые сплавы | Те же станки: предварительное | 4…5 | 0,03…0,04 |

| окончательное | 2…3 | 0,01…0,02 | |

| Плоское шлифование торцом круга | |||

| Конструкционные металлы и инструментальные стали | На станках с прямоугольным столом: предварительное | 4…12 | 0,015…0,04 |

| окончательное | 2…3 | 0,005…0,01 | |

| На станках с круглым столом с вертикальной подачей на каждый оборот стола: предварительное | 10…40 | 0,015…0,03 | |

| окончательное | 0,05 | ||

| На станках с круглым столом однопроходного шлифования с автоматической подачей заготовок: предварительное | 2…3 | 0,1…0,15 | |

| окончательное | 0,005 | ||

Для расчета мощности при круглом шлифовании, если значение продольной подачи приведено в м/мин, вычисляют радиальную подачу (мм/об) заготовки по формуле Sр = S d/(1000Vз), где d — диаметр заготовки.

Скорость круга vкр при наружном, внутреннем и плоском шлифовании деталей из конструкционных металлов и инструментальной стали — 30…35 м/с, из твердых сплавов — 20…30 м/с, а при заточке и доводке деталей из инструментальной стали — 15… 32 м/с.

Эффективная мощность, кВт, при шлифовании периферией круга с продольной подачей

(1)

при врезном шлифовании периферией круга

(2)

при шлифовании торцом круга

(3)

где d — диаметр шлифования, мм; b — ширина шлифования, мм, равная длине шлифуемого участка заготовки при круглом врезном шлифовании и поперечному размеру поверхности заготовки при шлифовании торцом круга.

Значения коэффициента CN и показателей степени в формулах приведены в [7].

ПО ЗАПРОСУ:

— Усиление мощности двигателя возможно до 7,5 кВт. Россияне любят большие мощности и в силу относительно недорогой электроэнергии стараются покупать деревообрабатывающие станки помощнее. — Каждый шлифовальный агрегат станка FINAL может иметь электродвигатель с инвертором (частотным преобразователем). Это дает возможность более гибко подходить к выбору режима шлифования. Особенно необходимо плавно подбирать скорости шлифования поверхностей после грунтовки, покраски, лакировки, твердых экзотических пород древесины, пластиков, композитных плит, металла. Важный момент: у лепестковых шлифовальных станков FINAL ставится именно инвертор (преобразовать частоты), а не вариатор (механическое устройство), что является несомненным преимуществом чешских станков ХОУФЕК. — Бесступенчатое изменение скорости подачи заготовок идет взамен двум дискретным скоростям подачи. Весьма нужная опция, направленная как раз на точный подбор относительных скоростей шлифования. — ЧПУ станка – touch screen панель с графическим интерфейсом. Чешская фирма HOUFEK не предлагает дешевых программаторов (как большинство итальянских производителей калибровально-шлифовальных станков), у нас полноценное компьютерное управление, многоязыковое меню (в том числе и на русском языке), всесторонняя диагностика неисправностей и т.д. — У щеточно-шлифовальных станков FINAL есть возможность независимой регулировки одного или нескольких шлифовальных узлов относительно друг друга. Выполняется операция с пульта управления без остановки станка. Только так достигается максимальное удобство подбора режимов тонкого шлифования — Вертикальные щеточные узлы могут быть установлены перед ленточным конвейером подачи. Узлы регулируются на нужную ширину заготовки (вручную или автоматически), имеют каждый свой привод и направляющие. Выступают в роли кромкошлифовальных агрегатов. — Автоматическое центрирование подающего конвейера – сервисная функция. Оператору не нужно обращать внимание ушла лента конвейера влево или вправо: все отслеживает сенсор. Конвейер сам центрируется и вероятность повреждения его сводится к нулевой. — Двухстороннее удлинение рабочего стола у щеточно-шлифовального станка FINAL выполнено стационарным. Калибровалки как правило имеют впереди стол или рольганг, а удлинения позволяют увеличить базу станка. Подчас это просто необходимо. — Вакуумный стол и мощная помпа к нему необходимы при шлифовании заготовок небольшой площади или при финишном/промежуточном шлифовании по грунту и лаку. — Различные варианты упаковок станков HOUFEK бывают полезны при отправке железнодорожным или автомобильным транспортом. Можно заказать либо обрешетку станка, либо упаковку в глухой деревянный ящик. А стандартно все наши станки упакованы в термоусадочную пленку.

Круглошлифовальные станки

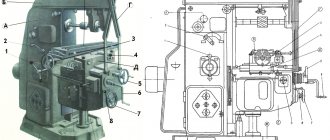

Для продольного и врезного шлифования наружных цилиндрических, пологих конических и торцовых поверхностей с установкой заготовок в центрах или патроне применяют круглошлифовальные центровые станки (рис. 1).

Технические характеристики станка мод. 3М151Ф2

| Максимальный размер устанавливаемой заготовки, мм: | |

| диаметр | 200 |

| длина | 700 |

| Частоты вращения заготовок, с–1 | 0,83…8,33 |

| Скорость шлифовального круга, м/с, не более | 50 |

| Рабочие подачи шлифовальной бабки, мм/мин: | |

| для предварительной обработки | 0,2…0,12 |

| окончательной | 0,1…0,6 |

| доводочные | 0,02…0,12 |

| Скорость, м/мин: | |

| быстрого подвода шлифовальной бабки | 1,7…0,93 |

| перемещения стола, м/мин (число ступеней 10) | 0,05…5 |

| Габаритные размеры, мм | 4950x2400x2170 |

Рис. 1. Круглошлифовальный центровой станок модели 3М151Ф2: 1 — электрошкаф; 2 — передняя бабка; 3, 11, 13 — рукоятки; 4 — люнет; 5 — механизм автоматической правки круга; 6, 17 — маховик; 7 — шлифовальная бабка; 8 — механизм поперечных подач; 9 — пульт управления; 10 — гидростанция; 12 — задняя бабка; 14 — панель гидроуправления; 15 — педаль; 16 — ось; 18, 19 — верхний и нижний столы соответственно; 20 — станина

Станок комплектуют специализированным устройством ЧПУ. Ввод УП выполняют посредством декадных переключателей. В управляющей программе размеры задают в абсолютных значениях. Число программируемых координат — 2. Работа выполняется последовательно по каждой координате. Станок оснащен двумя измерительными устройствами и соответствующими им корректирующими системами: для определения отклонения размеров заготовки и круга. Контроль диаметрального износа круга (координата Х) выполняют и корректируют при измерении заготовки в процессе обработки прибором активного контроля. Контроль базового торца заготовки (координата Z) осуществляют прибором осевой ориентации.

Пользующийся повышенным спросом универсальный круглошлифовальный полуавтомат особо высокой точности мод. 3У12АФ11 предназначен для шлифования наружных и внутренних цилиндрических, конических и торцовых поверхностей при установке деталей в центрах, кулачковом патроне, на планшайбе или цангах в условиях мелкосерийного и серийного производства.

| Технические характеристики универсального круглошлифовального полуавтомата, особо высокой точности мод. 3У12АФ11 | |

| Наибольший диаметр устанавливаемого изделия, мм | 200 |

| Наибольшая масса устанавливаемого изделия, кг | 20 |

| Наибольшая длина устанавливаемого изделия, мм: | |

| наружного шлифования | 450 |

| внутреннего шлифования | 75 при dотв = 50 мм |

| Суммарная мощность установленных электродвигателей, кВт | 10,29 |

| Габаритные размеры, мм, не более: | |

| без выносного оборудования | 2260x780x1680 |

| с выносным оборудованием | 3600x2260x2040 |

| Масса, кг: без выносного оборудования | 3500 |

| с выносным оборудованием | 4400 |

Значительным спросом пользуются круглошлифовальные станки, технические характеристики которых приведены в табл. 2.

Таблица 2. Технические характеристики круглошлифовальных станков

| Модель | Диаметр обработки, мм | Длина заготовки, мм | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| КШ-3 СNC с ЧПУ | 200 | 400 | 10,0 | 2300x1760x1603 | 1850 |

| ВШ-152ВИ | 200 | 1000 | 9,0/11,0 | 2950x2295x2150 | 6000 |

Станок для наружного шлифования с ЧПУ типа CNC модели EJ 30 был разработан с учетом современного уровня технологии шлифования. Практический опыт в круглом шлифовании, новейшие принципы конструирования и современные технологии с использованием ЧПУ типа CNC были предельно точно применены к конкретным требованиям, предъявляемым специалистами к шлифовальным станкам.

Компоновка станков удовлетворяет любым задачам по шлифованию в единичном или серийном производстве. Это иллюстрируется следующими данными.

Технические данные станка модели EJ30

| Высота центров, мм | 150 |

| Диаметр обрабатываемой детали, мм | 290 |

| Длина зажима, мм | 800 |

| Длина шлифования, мм | 800 |

| Масса заготовки между центрами, кг | 80 |

| Узел шлифовального шпинделя | |

| Диаметр шлифовального круга, мм: max | 400 |

| min | 290 |

| Ширина шлифовального круга, мм | 63 |

| Мощность привода, кВт | 7,5 |

| Окружная скорость, м/с | 45 |

| Расположение шлифовального круга. | Слева |

| Характеристики станка | |

| Абразив | Корунд |

| Поперечная подача | Ось Х, ЧПУ типа CNC |

| Продольное движение | Ось Z, ЧПУ типа CNC |

| Точность позиционирования оси поперечной подачи, мм | 0,0001 |

| Масса станка, кг | Около 7000 |

| Габариты без системы охлаждения (Ш Г В), мм | 3,550×2,850×2,100 |

Примечание. Указаны максимальные величины.

Виды обработки, производимые с помощью шлифовальных станков

Современные шлифовальные станки способны выполнять достаточно широкий спектр всевозможных операций, и применяют их для достижения разных целей. Как правило, на шлифовальных станках производят следующие виды обработки наружных и внутренних поверхностей:

- Грубая обдирка черновых заготовок.

- Доводка шероховатости поверхности до необходимого значения.

- Доводка габаритов детали до точных размеров.

- Полировка изделий, имеющих цилиндрические, конические и плоские поверхности.

- Заточка инструмента.

Плоскошлифовальные станки

Плоское шлифование часто применяют вместо чистового строгания, чистового фрезерования и шабрения. Плоские поверхности можно шлифовать периферией и торцом круга (рис. 2). Разновидностью плоского шлифования является профильное шлифование, выполняемое на плоскошлифовальных станках (см. рис. 2, ж). При работе периферией круга на станках с прямоугольным столом припуск снимают следующими способами.

При поперечном шлифовании рабочими ходами поперечная подача круга (детали) вдоль оси шпинделя осуществляется за каждый ход стола; круг снимает слой материала толщиной, равной глубине резания, а по ширине, — равным поперечной подаче круга за один ход стола. После рабочего хода вдоль всей шлифуемой поверхности круг устанавливают на определенную глубину и снимают следующий слой. Рабочие ходы повторяются до полного удаления припуска.

При глубинном шлифовании круг снимает основную часть припуска за каждый ход стола. После каждого хода стола круг (стол) перемещается вдоль оси шпинделя на расстояние Н = 3/4…4/5 мм. Оставшуюся часть припуска (0,01…0,02 мм) снимают предыдущим способом.

При шлифовании ступенчатым кругом основная часть припуска распределяется между отдельными ступенями круга и снимается за один рабочий ход; последняя ступень снимает небольшой слой материала; затем выполняют чистовое шлифование поперечными рабочими ходами.

Рис. 2. Схемы обработки поверхностей при плоском шлифовании периферией и торцом шлифовального круга: а, ж — с прямоугольным столом; б — с круглым столом, торцом шлифовального круга; в — с прямоугольным столом; г — с круглым столом; д — с двумя вертикальными шпинделями и круглым столом; е — с двумя горизонтально расположенными шпинделями при одновременном шлифовании двух торцов заготовки; 1 — заготовка; 2 — верхняя линейка; 3 — нижняя линейка

Плоскошлифовальные станки по принципу работы делят на станки для шлифования периферией и торцом круга; по форме стола и характеру его движения — на станки с возвратно-поступательным и вращательным движением стола; по степени универсальности — на универсальные, полуавтоматические и автоматические. Плоскошлифовальные станки с прямоугольным столом выпускают с горизонтальным и вертикальным шпинделями; неавтоматизированные и полуавтоматические станки — с приборами активного контроля.

В мелкосерийном и среднесерийном производстве наиболее часто используют плоскошлифовальные станки с прямоугольным столом и горизонтальным шпинделем. В массовом производстве наибольшее распространение получили станки с круглым столом, а также двусторонние торцешлифовальные станки с горизонтальным и вертикальным расположением шпинделей (табл. 3 и 4).

Таблица 3. Технические характеристики плоскошлифовальных станков

| Модель | Размеры заготовки, мм | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| ЗД711АФ10 | 230 450 | 2,2 | 1780x1480x1820 | 1735 |

| ЗД711ВФ11 | 240 630 | 4,0 | 2595x1775x2030 | 2850 |

| ОШ450 | 280 630 | 4,0 | 2340x1785x2030 | 2400 |

| ЗЛ722В (А) | 320 1250 | 11,0 | 4810x2630x2030 | 7000 |

| ЛШ324 | 800 1600 | 11,0 | 5580x3480x3900 | 12 000 |

Таблица 4. Технические характеристики профилешлифовальных станков

| Модель | Размер заготовки, мм | Перемещение стола, мм | Габариты (Д Ш В), мм | Масса, кг |

| 3951ВФ1У | 150 60 78 | 150 60 | 1955x1650x1960 | 2400 |

| 3952ВФ1У | 250x100x130 | 200 100 | 2035x1960x2035 | 3000 |

Плоскошлифовальный станок мод. 3Е711ВФ3-1 предназначен для шлифования заготовок различных профилей методом врезания, а также плоских поверхностей периферией или торцом шлифовального круга.

Переход с предварительного на чистовое шлифование обеспечивается датчиками. Класс точности станка В. Точность обработанной поверхности: отклонение от плоскости 4 мкм, параллельности 2 мкм, шероховатость Ra = 0,16 мкм. Станок применяют в условиях единичного и мелкосерийного производства.

Технические характеристики станка мод. 3Е711ВФ3B1

Размеры рабочей поверхности стола, мм . . . . . . . . . . . . . . . . . 400 200

Наибольшая скорость резания, м/с . . . . . . . . . . . . . . . . .35

Скорость, м/мин:

продольного перемещения стола . . . . . . . . . . . . . . . . . . . . 2…35

вертикального перемещения шлифовальной головки

(бесступенчатое регулирование) . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,015…1,5

Автоматическая вертикальная подача, мм

ступенчатая . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,002…0,01

в диапазоне 0…0,01 мм . . . . . . . . . . . . . . . . . . . . . . . . . . Через 0,002 мм

в диапазоне 0…0,1 мм . . . . . . . . . . . . . . . . . . . . . . . . . . . Через 0,02 мм

Автоматическая поперечная подача (бесступенчатое регулирование),

м/мин . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0,16…10,0

Габаритные размеры станка, мм . . . . . . . . . . . . . . . . . . . . . . 303x2360x2080

Предназначение

Сфера использования таких высокотехнологичных машин достаточно широка – их применяют как представители малого бизнеса, так и крупные предприятия.

Полировальные станки – довольно полезная вещь в руках мастера и предназначаются они для финишной шлифовки поверхности изделий до 11-12 класса шероховатости. При работе на полировально-шлифовальном станке с поверхности заготовки снимается очень тонкий верхний слой, таким образом проводится финишная обработка материала. В основе такого промышленного станка лежит абразивный круг, который и делает всю полировочную работу на заготовке.

Scheppach TiGer 2000S с водяным охлаждением

Полировальный станок по металлу применяется при обработке поверхностей из нержавеющей стали, латуни, алюминия и др. С их помощью также полируются трубы, листы металла, различные плоские поверхности и экструдированные профили, а также готовые детали.

Шлифовально-полировальные станки по дереву используются в деревообработке, мебельной промышленности, для изготовления деталей декора.

Для обработки камня используются консольные рычажные станки.

Подобное оборудование может без труда справиться с обработкой стульев и столов, полированно-зеркальными листами, комодов, ручками дверей. Есть модели, которые полируют камень и разнообразную керамику.

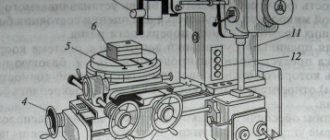

Бесцентрово-шлифовальные станки

При бесцентровом шлифовании формообразование изделия происходит при контакте заготовки с ведущим и шлифовальным кругами и опорным ножом 3 (рис. 3). Во время обработки заготовка 4, имеющая исходную погрешность, постепенно приобретает форму, приближающуюся к форме цилиндра. Этот эффект усиливается при применении специального ножа, при более высоком расположении заготовки над линией центров шлифовального и ведущего кругов, а также при увеличении частоты вращения обрабатываемого изделия.

Обрабатываемая деталь вращается свободно без закрепления в призме, образованной опорным ножом 3 и ведущим кругом бабки 2. Это исключает деформации детали при ее зажиме, а вращение в призме позволяет эффективно устранять отклонения от округлости шлифуемой поверхности. Для качественной обработки необходимо, чтобы деталь начала вращаться до касания ее шлифовальным кругом бабки 1, что в значительно степени определяется состоянием опорного ножа. Нож должен быть с прямолинейной опорной поверхностью высокой твердости и с параметрами шероховатости

Рис. 3. Принципиальные схемы бесцентровых круглошлифовальных станков: 1 — с горизонтальной линией центров; а — с неподвижной шлифовальной бабкой; б — с подвижными бабками; 11 — с наклонной линией центров; в — с неподвижной шлифовальной бабкой; г, д, е — с подвижными бабками и неподвижным суппортом; III — с двумя ведущими кругами; 1 — бабка шлифовального круга; 2 — бабка ведущего круга; 3 — опорный нож; 4 — заготовка

Ra = 0,08…0,16 мкм с тем, чтобы коэффициент трения между деталью и ножом был минимальным. Наиболее распространенными бесцентровыми круглошлифовальными станками являются полуавтоматы мод. 3Д180, 3М184И, 3М184 высокой точности, полуавтоматы мод. 3М182А и 3М184А особо высокой точности, а также станки-автоматы мод. 3Ш182Д, 3Ш184Д (доводочные), круглошлифовальные — 3Ф47В, 3А47В, бесцентрово-внутришлифовальные автоматы 3Ф484ГВ, 3А485В.

Хорошим спросом пользуются бесцентрово-шлифовальные станки, технические характеристики которых приведены в табл. 5.

Таблица 5. Технические характеристики бесцентровоBшлифовальных станков

| Модель | Диаметр шлифования, мм | Диаметр заготовки, мм | Габариты (Д Ш В), мм | Масса, кг |

| ЗЕ180В | 0,5…10 | 56 | 1570x1145x1755 | 1200 |

| ЗЕ183АМ (ВВМ) | 2…40 | 140 | 2940x2150x2120 | 4700 |

| ЗЕ184АМ (ВМ) | 4…80 | 245 | 3570x2355x2120 | 6990 |

| ЗЕ185ВМ | 8…160 | 360 | 3840x2450x2120 | 9150 |

Внутришлифовальные, точильно-шлифовальные и заточные станки

Отверстия в деталях на внутришлифовальных станках обрабатывают напроход и врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода из круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньший параметр шероховатости поверхности.

Отечественная промышленность изготовляет внутришлифовальные станки следующих моделей: 3К225В; 3К225А; 3К227В; 3К227А; 3К228В; 3К228А; 3К229В; СШ162; СШ64.

Для станка мод. 3К227А диаметр шлифуемых отверстий составляет 20…150 мм. Станок СШ162 — специальный полуавтомат, предназначен для скоростного шлифования; СШ64 — бесцентровальный специальный. Станки мод. 3К225А; 3К227А и 3К228А — особо высокой точности.

В качестве примера технологических возможностей рассматриваемых станков приведены технические характеристики внутришлифовального станка мод. 3К228В:

| Наибольший диаметр, мм: устанавливаемой заготовки | 560 |

| устанавливаемой заготовки в кожухе | 400 |

| Наибольшая длина, мм: устанавливаемой заготовки | 200 |

| при наибольшем диаметре отверстия шлифования | 200 |

| Диаметр шлифуемых отверстий, мм | 50…200 |

| Наибольший ход стола, мм | 630 |

| Наибольшее наладочное поперечное перемещение, мм: шлифовальной бабки: | |

| вперед (от рабочего) | 60 |

| назад (на рабочего) | 10 |

| бабки заготовки: | |

| вперед (от рабочего) | 200 |

| назад (на рабочего) | 50 |

| Наибольший угол поворота заготовки, град | 30 |

| Наибольший диаметр и высота шлифовального круга, мм | 180 63 |

| Скорость движения стола, м/мин при правке шлифовального круга | 0,1…2 |

| при шлифовании | 1…7 |

| при быстром продольном подводе и отводе | 10 |

| Частота вращения шпинделя, с–1: | |

| внутришлифовального | 75; 100; 150; 200 |

| заготовки | 1,66…10 |

| торцешлифовального приспособления | 66,66 |

| Мощность электродвигателя привода шлифовального круга, кВт | 5,5 |

| Масса (с приставным оборудованием), кг | 6900 |

Технические характеристики точильно-шлифовальных и заточных станков приведены соответственно в табл. 6 и 7.

Таблица 6. Технические характеристики точильноBшлифовальных станков

| Модель | Диаметр точильного круга, мм | Мощность привода, кВт | Габариты, (Д Ш В), мм | Масса, кг |

| ЗЛ631 | 200 | 0,75 | 610x372x362 | 66 |

| ТШ-2 | 300 | 2,2 | 610x470x1340 | 112 |

| ЗК634 (ЗТ634) | 400 | 4,0 | 1000x680x1400 | 385 |

| ВЗ-379-01 | 350 | 2,8 | 1000x700x1400 | 210 |

Таблица 7. Технические характеристики заточных станков

| Модель | Размер изделия, мм | Рабочая зона, мм | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг | |||

| ВЗ-318 универсальная | Диаметр 250, длина 500 | Длина 225 | 0,71 | 1185 | 1195 | 1630 | 1020 | |

| ВЗ-31ВЕ универсальная | Диаметр 250, длина 500 | Длина 225 | 0,85 | 1185 | 1195 | 1630 | 1020 | |

| ЗВ622 алмазно-заточная для резцов | Высота 6…25, длина 35… 300 | Стол 210 400 | 1,6 | 600 | 730 | 1400 | 550 | |

| ЗЕ692 алмазно-заточная для пил | Диаметр 250…1430 | Врезание на цикл | 5 | 2,2 | 2450 | 1120 | 1910 | 1800 |

| ЗЕ653 полуавтомат для заточки сверл, зенкеров, метчиков | Диаметр 5…32, длина 50… 400 | — | 2,0/1,5 | 1012 | 1310 | 1595 | 950 | |

| ВЗ-531Ф4 шлифовально-заточная (центр с ЧПУ) | Диаметр 250, длина 400 (в центрах) | — | 3,0 | 2500 | 3500 | 2350 | 5500 | |