Конус Морзе – это одно из самых распространенных средств для закрепления инструмента на станке. Свое название данный инструмент получил в честь знаменитого инженера Стивена Морзе, жившего в XIX веке. Сегодня для правильного выбора размеров этого изделия применяют дробные числа. Существует несколько стандартизованных значений, различающихся углами наклона и размерами.

Область применения конуса Морзе – это машиностроение. С его помощью можно быстро и очень точно закрепить режущий инструмент. Для этого конус Морзе крепится в станке в специальном отверстии или патроне, а в него в свою очередь вставляется например сверло. Такой способ крепежа гарантирует наиболее точное центрирование и последующую обработку. Также с его помощью можно подавать к обрабатываемой детали или режущему инструменту смазочно-охлаждающую жидкость.

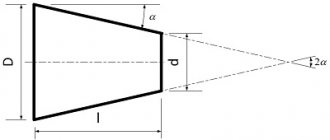

Габариты и элементы конуса Морзе

Отличительной чертой одного конуса Морзе от другого являются размеры. Существуют несколько их видов и в соответствии с ГОСТом каждый имеет определенный номер и аббревиатуру. Чтобы измерить его, необходимо воспользоваться калибровкой, а лучше всего специальной таблицей, которая позволит рассчитать размеры до микрона. В зависимости от станка, на котором будет проводиться обработка детали, следует выбирать например резец, сверло, а затем вид изобретения Стивена Морзе.

С развитием машиностроительной отрасли возникла потребность в расширении модельного ряда конусов Морзе. Для этого был разработан метрический конус, который не имел особых конструктивных отличий от своего предшественника. Его конусность равнялась 1:20, при этом угол 2°51’51″, а уклон 1°25’56″. Метрические конусы позволили создать большой выбор инструмента для различных станков и операций. Классифицируются они на две категории: большие и малые. Большие обозначаются, например № 120, 200, и цифры соответствуют наибольшему диаметру метрического конуса.

Размеры конуса Морзе

Инструментальный конус представляет собой конический хвостовик какого-нибудь режущего инструмента и коническое отверстие в шпинделе или бабке такого же диаметра. Его функция заключается в быстрой смене режущего инструмента и сохранении высокой точности при центрировании и закреплении.

Применяется в основном в станках с ЧПУ, потому что устраняет ряд недостатков обычного конуса Морзе.

- заклинивание хвостовиков в шпинделе гораздо меньше;

- меньшие размеры;

- улучшенный упор по оси;

- простота закрепления;

- автоматическая смена режущего инструмента.

В наши дни конусы Морзе изготавливают в соответствие с международным стандартом ISO и DIN. В России система стандартизации объединяет в один класс как просто конусы Морзе, так и метрические и инструментальные. Информацию о них можно получить в ГОСТ 25557-82. Ситуация с единым ГОСТом сложилась из-за того, что конусы Морзе со времен СССР пользуются в нашем государстве большой популярностью, а параллельно с этим появилось много новых.

Конусы Морзе распределены по 8 категориям. За рубежом это МТ0, МТ1, МТ2, МТ3, МТ4, МТ5, МТ6, МТ7. В Германии такая же нумерация, но буквенное обозначение МК. В нашей стране и на постсоветском пространстве КМ0, КМ1, КМ2, КМ3, КМ4, КМ5, КМ6 и №80.

Как показало время, некоторые конусы Морзе зарубежного производства неудобны в эксплуатации по причине большой длины. На этот случай был разработан ряд укороченных изделий, имеющий 9 размеров.

Конус Морзе и метрический конус [ править | править код ]

Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году [1] .

Конус Морзе подразделяется на восемь размеров, от КМ0

до

КМ7

(англ. Morse taper, MT0-MT7 , нем. Morsekegel, MK0-MK7 ) [2] [3] . Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2016 «Конусы инструментальные. Основные размеры.»

. В российском стандарте конус

КМ7

к применению не рекомендован, вместо него применяется несовместимый метрический конус № 80. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

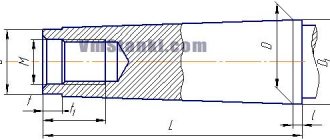

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой и без них. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве некоторых шпинделей есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделях штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Шпиндель обычно делается под один из вариантов фиксации — с лапкой, со штревелем или с фиксацией трением. Поскольку угол конуса меньше чем угол трения, фиксация хвостовика в гнезде может также происходить только за счет сил трения, без использования штревелей и лапок.

Некоторые конусы снабжаются системой отверстий и канавок для подачи смазочно-охлаждающей жидкости (СОЖ).

Метрический конус [ править | править код ]

По мере развития станкостроения понадобилось расширить диапазон размеров конусов Морзе как в большую, так и в меньшую стороны. При этом, для новых типоразмеров конуса, выбрали конусность ровно 1:20 (угол конуса 2°51’51″, уклон конуса 1°25’56″) и назвали их метрическими конусами

(англ. Metric Taper ). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2016 также определяет уменьшенные метрические конуса № 4 и № 6 (англ. ME4, ME6 ) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80 — ME200 ).

Конструктивных различий между конусом Морзе и метрическим нет.

Размеры наружного и внутреннего конуса (по ГОСТ 25557-2006), мм

- ↑ Отсутствует в ГОСТ 25557-2006

Основные сведения о хвостовиках и их обозначение

Существует несколько видов исполнения инструментального конуса. Он может содержать резьбу, лапку или обходиться без них.

В его торце может быть нарезана резьба, которую делают для закрепления инструмента на шпинделе с использованием штревеля. Это специальный шток, предотвращающий выпадение инструмента. Также с его помощью изделие можно извлечь, если его случайным образом заклинит в шпинделе.

Если хвостовик изготовлен с лапкой, то она удерживает инструмент в шпинделе за счет того, что закреплена в специальном пазу. Лапка имеет два предназначения, с ее помощью легче достать изделие из шпинделя, а также создается жесткая фиксация и не будет проворачивания.

Также можно встретить исполнение с несколькими канавками и отверстиями. Они имеют разную глубину и размеры. Их задача – подводить к режущему инструменту смазочно-охлаждающую жидкость.

Хвостовики инструмента бывают различной конструкции и обозначаются буквенным кодом. Ниже приведена их расшифровка:

- BI – внутренний, имеется паз;

- ВЕ – наружный, имеется лапка;

- AI – внутренний, имеется отверстие по оси;

- АЕ – наружный, имеется отверстие по оси с резьбой;

- BIK – внутренний, имеются паз и отверстие для подачи смазочно-охлаждающей жидкости (СОЖ);

- ВЕК – наружный, имеется лапка и отверстие для подачи СОЖ;

- AIK – внутренний, содержит отверстия по оси и для подачи СОЖ;

- АЕК – наружный, содержит отверстие по оси с резьбой и отверстие для подачи СОЖ.

1 Область применения

1 Область применения

1.1 Настоящий стандарт распространяется на хвостовики инструментов с конусом 7:24 для ручной и автоматической смены инструментов.

1.2 Хвостовики для ручной смены инструмента следует изготавливать с конусами от 30 до 80.

1.3 Хвостовики инструментов для автоматической смены инструмента следует изготавливать с конусами от 30 до 60, трех типов: A, U, и J следующих исполнений: — AD, UD, и JD — с центральным отверстием для подвода смазочно-охлаждающей жидкости (СОЖ); — AF, UF и JF — с боковыми отверстиями для подвода смазочно-охлаждающей жидкости (СОЖ).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты: ГОСТ ИСО 7388-3-2014* Вставки резьбовые для крепления хвостовиков инструментов с конусом 7:24 типов AC, AD, AF, UC, UD, UF, JD и JF. Размеры ________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 7388-3-2014. — Примечание изготовителя базы данных. ГОСТ 14034-74 Отверстия центровые. Размеры ГОСТ 19860-93 Конусы внутренние и наружные конусностью 7:24. Допуски ГОСТ 30064-93 Концы шпинделей сверлильных, расточных и фрезерных станков. Размеры. Технические требования ГОСТ 30893.1-2002 (ИСО 2768-1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками ГОСТ 30893.2-2002 (ИСО 2768-2-89) Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуально Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Размеры

3.1 Основные размеры хвостовиков для ручной смены инструмента

3.1.1 Размеры конической части хвостовика должны соответствовать указанным на рисунке 1 и в таблице 1.

Рисунок 1 — Размеры конической части хвостовика

________________ 1) Допускается изготовление хвостовиков без канавки для выхода шлифовального круга между базовым диаметром и фланцем. При этом диаметр цилиндрической переходной поверхности D

=

D

. 2) Предельное отклонение положения основной плоскости.

1

— основная плоскость;

2

— канавка для выхода шлифовального круга Рисунок 1

Таблица 1

| Размеры в миллиметрах | |||||||

| Обозначение конуса хвостовика | Коническая часть хвостовика | Цилиндрическая часть | |||||

| D | z | L h12 | d a10 | p | d | ||

| 30 | 31,75 | 0,4 | 68,4 | 48,4 | 17,4 | 3 | 16,5 |

| 40 | 44,45 | 93,4 | 65,4 | 25,3 | 5 | 24,0 | |

| 45 | 57,15 | 106,8 | 82,8 | 32,4 | 6 | 30,0 | |

| 50 | 69,85 | 126,8 | 101,8 | 39,6 | 8 | 38,0 | |

| 55 | 88,90 | 164,8 | 126,8 | 50,4 | 9 | 48,0 | |

| 60 | 107,95 | 206,8 | 161,8 | 60,2 | 10 | 58,0 | |

| 65 | 133,35 | 246,0 | 202,0 | 75,0 | 12 | 72,0 | |

| 70 | 165,10 | 296,0 | 252,0 | 92,0 | 14 | 90,0 | |

| 75 | 203,20 | 370,0 | 307,0 | 114,0 | 16 | 110,0 | |

| 80 | 254,00 | 469,0 | 394,0 | 140,0 | 18 | 136,0 | |

| 1)D 1 — диаметр в основной плоскости. | |||||||

Окончание таблицы 1

| Размеры в миллиметрах | |||||||||||

| Обозначение конуса хвостовика | Канавка | Резьбовое отверстие | |||||||||

| y | b H12 | а , не более | t | d | d , не более | g | , не менее | , не менее | -0,5 | ||

| 30 | 1,6 | 16,1 | 16,2 | 0,12 | 13 | 16,0 | М12 | 24 | 34 | 62,9 | 5,5 |

| 40 | 22,5 | 17 | 21,5 | М 16 | 32 | 43 | 85,2 | 8,2 | |||

| 45 | 3,2 | 19,3 | 29,0 | 21 | 26,0 | М 20 | 40 | 53 | 96,8 | 10,0 | |

| 50 | 25,7 | 35,3 | 0,2 | 26 | 32,0 | М 24 | 47 | 62 | 115,3 | 11,5 | |

| 55 | 45,0 | 36,0 | 153,3 | ||||||||

| 60 | 60,0 | 32 | 44,0 | М30 | 59 | 76 | 192,8 | 14,0 | |||

| 65 | 4,0 | 32,4 | 72,0 | 0,3 | 38 | 52,0 | М36 | 70 | 89 | 230,0 | 16,0 |

| 70 | 86,0 | 280,0 | |||||||||

| 75 | 5,0 | 40,5 | 104,0 | 50 | 68,0 | М40 | 92 | 115 | 350,0 | 20,0 | |

| 80 | 6,0 | 132,0 | 449,0 | ||||||||

3.1.2 Размеры фланца хвостовика должны соответствовать указанным на рисунке 2 и в таблице 2.

Рисунок 2 — Размеры фланца хвостовика

1

— основная плоскость;

2

— зона крепления инструмента Рисунок 2

Таблица 2

| Размеры в миллиметрах | |||||

| Обозначение конуса хвостовика | D | i ±0,1 | D * | D , не более | j , не менее |

| 30 | 31,75 | 9,6 | 50,0 | 36 | 9 |

| 40 | 44,45 | 11,6 | 63,0 | 50 | 11 |

| 45 | 57,15 | 15,2 | 80,0 | 68 | 13 |

| 50 | 69,85 | 97,5 | 78 | 16 | |

| 55 | 88,90 | 17,2 | 130,0 | 110 | |

| 60 | 107,95 | 19,2 | 156,0 | 136 | |

| 65 | 133,35 | 22,0 | 195,0 | ** | |

| 70 | 165,10 | 24,0 | 230,0 | ||

| 75 | 203,20 | 27,0 | 280,0 | ||

| 80 | 254,00 | 34,0 | 350,0 | ||

| * По согласованию с заказчиком допускается увеличение размера D до значений, равных диаметру наружной поверхности конца шпинделя по ГОСТ 30064. ** Размеры — по согласованию с заказчиком. | |||||

3.2 Основные размеры хвостовиков для автоматической смены инструмента

3.2.1 Размеры хвостовиков типов А и U должны соответствовать указанным на рисунке 3 и в таблице 3.

Рисунок 3 — Размеры хвостовиков A и U

________________ 1) Радиус или фаска — по усмотрению изготовителя. 2) По усмотрению изготовителя. 3) Глубина 0,4 мм.

1

— основная плоскость;

2

— база отсчета для определения положения режущей кромки инструмента;

3

— переход между конусом и фланцем;

4

— измерительный ролик;

5

— зона крепления инструмента Рисунок 3

Таблица 3

| Размеры в миллиметрах | |||||||||||||

| Обозначение конуса хвостовика | 30 | 40 | 45 | 50 | 60 | ||||||||

| A | U | A | U | A | U | A | U | A | U | ||||

| b +0,2 | 16,1 | 19,3 | 25,7 | ||||||||||

| d | 31,75 | 44,45 | 57,15 | 69,85 | 107,95 | ||||||||

| d H7 | 13 | 17 | 21 | 25 | 32 | ||||||||

| d | Номин. | 45 | 31,75 | 50 | 44,45 | 63 | 57,15 | 80 | 69,95 | 130 | 107,95 | ||

| Пред. откл. | не более | ±0,15 | не более | ±0,15 | не более | ±0,15 | не более | ±0,15 | не более | ±0,15 | |||

| d -0,5 | 44,3 | 39,15 | 56,25 | 75,25 | 91,25 | 147,7 | 132,8 | ||||||

| d -0,1 | 50 | 46,05 | 63,55 | 82,55 | 97,5 | 98,5 | 155 | 139,75 | |||||

| d ±0,05 | 59,3 | 54,85 | 72,3 | 91,35 | 107,25 | 108,25 | 164,25 | 149,5 | |||||

| d 6H | М12 | M16 | М20 | М24 | М30 | ||||||||

| d не более | 14,5 | 19 | 23,5 | 28 | 36 | ||||||||

| d | — | 9,52 | — | 9,52 | — | 9,52 | — | 9,52 | — | 9,52 | |||

| е не менее | 35 | 38 | |||||||||||

| 15,9 | |||||||||||||

| j -0,3 | 15 | — | 18,5 | — | 24 | — | 30 | — | 49 | — | |||

| -0,3 | 47,8 | 68,4 | 82,7 | 101,75 | 161,9 | ||||||||

| не менее | 24 | 32 | 40 | 47 | 59 | ||||||||

| не менее | 33,5 | 42,5 | 52,5 | 61,5 | 76 | ||||||||

| +0,5 | 5,5 | 8,2 | 10 | 11,5 | 14 | ||||||||

| Номин. | 16,3 | 22,7 | 29,1 | 35,5 | 54,5 | ||||||||

| Пред. откл. | -0,3 | -0,4 | |||||||||||

| Номин. | 18,8 | 25 | 31,3 | 37,7 | 59,3 | 56,8 | |||||||

| Пред. откл. | -0,3 | -0,4 | |||||||||||

| -0,5 | 1,6 | 2 | |||||||||||

| Номин. | 0,6 | 1,2 | 2 | 2,5 | 3,5 | ||||||||

| Пред. откл. | -0,3 | -0,5 | |||||||||||

| -0,5 | 0,8 | 1 | 1,2 | 1,5 | 2 | ||||||||

| -0,5 | 1,6 | 2 | |||||||||||

| t | 0,001 | 0,002 | 0,003 | ||||||||||

| t | 0,002 | 0,003 | 0,004 | ||||||||||

| t | 0,12 | 0,2 | |||||||||||

| u -0,1 | 19,1 | ||||||||||||

| v ±0,1 | 11,1 | ||||||||||||

| x +0,15 | 3,75 | ||||||||||||

| y ±0,1 | 3,2 | ||||||||||||

| 8°17‘ 50 | |||||||||||||

| d измеряется в основной плоскости. Размер для справок. Фаска или радиус ограничены диаметром | |||||||||||||

3.2.2 Для хвостовиков исполнений AD и UD диаметр центрального отверстия для подвода СОЖ — d

указан на рисунке 4. Диаметр

d

должен быть меньше или равен диаметру резьбы отверстия хвостовика и диаметру резьбы резьбовой вставки по ГОСТ ИСО 7388-3.

Рисунок 4 — Диаметр центрального отверстия для подвода СОЖ — a(10) для хвостовиков исполнений AD и UD

Рисунок 4

3.2.3 Для хвостовиков исполнений AF и UF размеры боковых отверстий для подвода СОЖ указаны на рисунке 5 и в таблице 4. Боковые отверстия для подвода СОЖ должны выдерживать рабочее давление до 5 МРа; конструкция — на усмотрение изготовителя.

Рисунок 5 — Размеры боковых отверстий для подвода СОЖ для хвостовиков исполнений AF и U

Рисунок 5

Таблица 4

| Размеры в миллиметрах | ||

| Обозначение конуса хвостовика | d не более | e |

| 30 | 4 | 21 |

| 40 | 27 | |

| 45 | 5 | 35 |

| 50 | 6 | 42 |

| 60 | 8 | 66 |

3.2.4 Хвостовики типов A, U, исполнений AD, UD, AF и UF могут изготавливаться с гнездом для носителя информации, размеры которого должны соответствовать указанным на рисунке 6 и в таблице 5.

Рисунок 6 — Размер гнезда для носителя информации хвостовиков типа A и U

________________ Гнездо для носителя информации расположено на оси расположения режущей кромки инструмента.

Рисунок 6

Таблица 5

| В миллиметрах | |

| с , не более | 0,3×45° |

| d 13 +0,09 | 10 |

| l8 +0,2 | 4,6 |

| Примечания 1 По усмотрению изготовителя фаска с 45° может быть заменена радиусом | |

3.2.5 Размеры хвостовиков типа J должны соответствовать указанным на рисунке 7 и в таблице 6.

Рисунок 7 — Размеры хвостовиков типа J

________________ 1) Радиус или фаска — по усмотрению изготовителя. 2) По усмотрению изготовителя.

1

— основная плоскость;

2

— плоскость расположения вершины режущей кромки инструмента;

3

— переход между конусом и фланцем;

4

— измерительный ролик;

5

— зона крепления инструмента Рисунок 7

Таблица 6

| Размеры в миллиметрах | ||||||

| Обозначение конуса хвостовика | 30 | 40 | 45 | 50 | 60 | |

| b +0,2 | 16,1 | 19,3 | 25,7 | |||

| d | 31,75 | 44,45 | 57,15 | 69,85 | 107,95 | |

| d H8 | 12,5 | 17 | 21 | 25 | 31 | |

| d -0,5 | 38 | 53 | 73 | 85 | 135 | |

| d h8 | 46 | 63 | 85 | 100 | 155 | |

| d ±0,05 | 56,03 | 75,56 | 100,09 | 118,89 | 180,22 | |

| d 6H | М12 | М16 | М20 | М24 | М30 | |

| d | 8 | 10 | 12 | 15 | 20 | |

| d не более | 14,5 | 19 | 23,5 | 28 | 36 | |

| 20 | 25 | 30 | 35 | 45 | ||

| ±0,2 | 48,4 | 65,4 | 82,8 | 101,8 | 161,8 | |

| не менее | 24 | 30 | 36 | 45 | 56 | |

| не менее | 34 | 43 | 50 | 62 | 76 | |

| +0,5 | 7 | 9 | 11 | 13 | 16 | |

| не менее | 17 | 21 | 26 | 31 | 34 | |

| Номин. | 16,3 | 22,6 | 29,1 | 35,4 | 60,1 | |

| Пред. откл. | -0,3 | -0,4 | ||||

| -0,5 | 1,6 | 2 | ||||

| 0,5 | 1 | |||||

| -0,5 | 0,8 | 1 | 1,2 | 1,5 | 2 | |

| t | 0,001 | 0,002 | 0,003 | |||

| t | 0,002 | 0,003 | 0,004 | |||

| t | 0,12 | 0,2 | ||||

| u | 22 | 27 | 33 | 38 | 48 | |

| N ±0,1 | 13,6 | 16,6 | 21,2 | 23,2 | 28,2 | |

| X | 4 | 5 | 6 | 7 | 11 | |

| y ±0,4 | 2 | 3 | ||||

| 8°17‘ 50 | ||||||

| d измеряется в основной плоскости. Размеры для справок. Фаска или радиус ограничены диаметром | ||||||

3.2.6 Для хвостовиков исполнения JD диаметр центрального отверстия для подвода СОЖ — d

указан на рисунке 8. Диаметр

d

10 должен быть меньше или равен диаметру резьбы отверстия хвостовика и диаметру резьбы резьбовой вставки по ГОСТ ИСО 7388-3.

Рисунок 8 — Диаметр центрального отверстия для подвода СОЖ — a(10) для хвостовиков исполнения JD

Рисунок 8

3.2.7 Для хвостовиков исполнения JF размеры боковых отверстий для подвода СОЖ указаны на рисунке 9 и в таблице 7. Боковые отверстия для подвода СОЖ должны выдерживать рабочее давление до 5 МРа; конструкция — на усмотрение изготовителя.

Рисунок 9 — Размеры боковых отверстий для подвода СОЖ для хвостовиков исполнения JF

Рисунок 9

Таблица 7

| Размеры в миллиметрах | ||

| Обозначение конуса хвостовика | d не более | e |

| 30 | 2 | 20 |

| 40 | 4 | 27 |

| 45 | 5 | 35 |

| 50 | 6 | 42 |

| 60 | 8 | 66 |

3.2.8 Хвостовики типа J, исполнений JD и JF могут изготавливаться с гнездом для носителя информации, размеры которого должны соответствовать указанным на рисунке 10 и в таблице 8.

Рисунок 10 — Размеры гнезда для носителя информации хвостовиков типа J

________________ 1) Гнездо для носителя информации расположено на оси расположения режущей кромки инструмента.

Рисунок 10

Таблица 8

| Размеры в миллиметрах | |||||

| Обозначение конуса хвостовика | 30 | 40 | 45 | 50 | 60 |

| с не более | 0,3×45° | ||||

| d +0,09 | 10 | ||||

| +0,2 | 4,6 | ||||

| 11 | 14,5 | 18 | 20,5 | ||

| Примечания 1 По усмотрению изготовителя фаска с 45° может быть заменена радиусом | |||||

4 Характеристики

4.1 Размеры и форма центрового отверстия — в соответствии с ГОСТ 14034: — форма Н — для хвостовиков для ручной смены инструментов; — форма F — для хвостовиков для автоматической смены инструментов.

4.2 Хвостовики инструментов с конусом 7:24 должны быть термообработаны с учетом требуемой прочности, твердости, глубины закаливаемого слоя. При этом должны быть обеспечены требования к жесткости и износу.

4.3 Неуказанные предельные отклонения — по классу допуска m в соответствии с ГОСТ 30893.1 и классу К в соответствии с ГОСТ 30893.2.

4.4 Степень точности конусов АТ4, АТ5, допуски угла и формы конуса — по ГОСТ 19860. Отклонение угла конуса от номинального располагать в «плюс».

5 Обозначение

5.1 Обозначение хвостовиков инструментов с конусом 7:24 для ручной смены инструмента в соответствии с настоящим стандартом должно включать в себя:

а) слово «Хвостовик»;

б) обозначение конуса хвостовика;

в) обозначение ГОСТ. Пример условного обозначения хвостовика с конусом 7:24 для ручной смены инструмента с конусом 40:

Хвостовик 40

ГОСТ 25827-2014

5.2 Обозначение хвостовиков инструментов с конусом 7:24 для автоматической смены инструмента в соответствии с настоящим стандартом должно включать в себя:

а) слово «Хвостовик»;

б) обозначение типа или исполнения хвостовика A, AD, AF, U, UD, UF, J, JD или JF;

в) обозначение конуса хвостовика;

г) «D» для конструкции с гнездом для носителя информации;

д) обозначение ГОСТ Пример условного обозначения хвостовика с конусом 7:24 для автоматической смены инструмента типа А с конусом 40:

Хвостовик А 40

ГОСТ 25827-2014

То же для хвостовика формы U с гнездом для носителя информации:

Хвостовик U 40 — D

ГОСТ 25827-2014

Укороченные конусы Морзе

В некоторых ситуациях размеры конуса Морзе через чур большие и в таком случае следует пользоваться укороченными вариантами.

Представленные ниже названия означают, что конус был укорочен:

- B7 — до 14 мм;

- B10 — до 18 мм;

- B12 — до 22 мм;

- B16 — до 24 мм;

- B18 — до 32 мм;

- B22 — до 45 мм;

- B24 — до 55 мм;

- B32 — до 57 мм;

- B45 — до 71 мм;

Цифра в названии информирует о размере диаметра новой части конуса. Подробные данные можно взять из соответствующего ГОСТа.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

| определения и предельные отклонения |

НОРМАЛЬНЫЕ УГЛЫ ( ГОСТ 8908-81 )

Таблица не распространяется на угловые размеры конусов. При выборе углов 1-й ряд следует предпочитать 2-му, а 2-й – 3-му.

НОРМАЛЬНЫЕ КОНУСНОСТИ и УГЛЫ КОНУСОВ ( ГОСТ 8593-81 )

Стандарт распространяется на конусности и углы конусов гладких конических элементов деталей.

Примечание. Значения конусности или угла конуса, указанные в графе «Обозначение конуса», приняты за исходные при расчете других значений, приведенных в таблице. При выборе конусностей или углов конусов ряд 1 следует предпочитать ряду 2.

КОНУСЫ ИНСТРУМЕНТОВ УКОРОЧЕННЫЕ ( ГОСТ 9953-82 )

Стандарт распространяется на укороченные инструментальные конусы Морзе.

*z – наибольшее допускаемое отклонение положения основной плоскости, в которой находится диаметр D от теоретическогот положения. ** размеры для справок.

| Обозначение конуса | Конус Морзе | D | D1 | d | d1 | l1 | l2 | a, не более | b | c | ||||

| B7 | 7,067 | 7,2 | 6,5 | 6,8 | 11,0 | 14,0 | 3,0 | 3,0 | 0,5 | |||||

| B10 B12 | 1 | 10,094 12,065 | 10,3 12,2 | 9,4 11,1 | 9,8 11,5 | 14,5 18,5 | 18,0 22,0 | 3,5 3,5 | 3,5 3,5 | 1,0 1,0 | ||||

| B16 B18 | 2 | 15,733 17,780 | 16,8 18,0 | 14,5 16,2 | 15,0 16,8 | 24,0 32,0 | 29,0 37,0 | 5,0 5,0 | 4,0 4,0 | 1,5 1,5 | ||||

| B22 B24 | 3 | 21,793 23,825 | 22,0 24,1 | 19,8 21,3 | 20,5 22,0 | 40,5 50,5 | 45,5 55,5 | 5,0 5,0 | 4,5 4,5 | 2,0 2,0 | ||||

| B32 | 4 | 31,267 | 31,6 | 28,6 | – | 51,0 | 57,5 | 6,5 | – | 2,0 | ||||

| B45 | 5 | 44,399 | 44,7 | 41,0 | – | 64,5 | 71,0 | 6,5 | – | 2,0 | ||||

| Размеры D1 и d являются теоретическими, вытекающими соответственно из диаметра D и номинальных размеров а и l1 | ||||||||||||||

КОНУСНОСТЬ НАРУЖНЫХ И ВНУТРЕННИХ КОНУСОВ И КОНУСОВ С РЕЗЬБОВЫМ ОТВЕРСТИЕМ

| Обозначение величины конуса | Конусность | Угол конуса 2α |

| B7 B10, B12 B16, B18 B22, B24 B32 B45 | 1 : 19,212 = 0,05205 1 : 20,047 = 0,49880 1 : 20,020 = 0,04995 1 : 19,922 = 0,05020 1 : 19,954 = 0,05194 1 : 19,002 = 0,05263 | 2°58′54″ 2°51′26″ 2°51′41″ 2°52′32″ 2°58′31″ 3°00′53″ |

| угол конуса 2α подсчитан по величине конусности с округлением до 1″. | ||

РЕКОМЕНДУЕМЫЕ РАЗМЕРЫ ЦЕНТРОВОГО ОТВЕРСТИЯ УКОРОЧЕННОГО КОНУСА

КОНУСЫ ИНСТРУМЕНТАЛЬНЫЕ МОРЗЕ И МЕТРИЧЕСКИЕ НАРУЖНЫЕ ( ГОСТ 25557-2006 )

| Тип конуса | Метрический | Морзе | Метрический | |||||||||||

| Обозн. | 4 | 6 | 1 | 2 | 3 | 4 | 5 | 6 | 80 | 100 | 120 | 160 | 200 | |

| D | 4,0 | 6,0 | 9,045 | 9,065 | 17,78 | 23,825 | 31,267 | 44,399 | 63,348 | 80 | 100 | 120 | 160 | 200 |

| D1 | 4,1 | 6,2 | 9,2 | 12,2 | 18,0 | 24,1 | 31,6 | 44,7 | 63,8 | 80,4 | 100,5 | 120,6 | 160,8 | 201,0 |

| d* | 2,9 | 4,4 | 6,4 | 9,4 | 14,6 | 19,8 | 25,9 | 37,6 | 53,9 | 70,2 | 88,4 | 106,6 | 143 | 179,4 |

| d1 | – | – | – | М6 | М10 | М12 | М16 | М20 | М24 | М30 | М36 | М36 | М48 | М48 |

| d4 max | 2,5 | 4,0 | 6,0 | 9,0 | 14,0 | 19,0 | 25,0 | 35,7 | 51,0 | 67,0 | 85,0 | 102,0 | 138,0 | 174,0 |

| l min | – | – | – | 16,0 | 24,0 | 24,0 | 32,0 | 40,0 | 47,0 | 59,0 | 70,0 | 70,0 | 92,0 | 92,0 |

| l1 | 23,0 | 32,0 | 50,0 | 53,5 | 64,0 | 81,0 | 102,5 | 129,5 | 182,0 | 196,0 | 232,0 | 268,0 | 340,0 | 412,0 |

| l2 | 25,0 | 35,0 | 53,0 | 57,0 | 69,0 | 86,0 | 109,0 | 136,0 | 190,0 | 204,0 | 242,0 | 280,0 | 356,0 | 432,0 |

| l11 | – | – | – | 4,0 | 5,0 | 5,5 | 8,2 | 10,0 | 11,5 | – | – | – | – | – |

| * – размер для справок. – угол конусов Морзе №0-№5 соответствует углу укороченных конусов Морзе; №6 – 1:19,180 = 0,05214 – угол метрических конусов – 1:20 = 0,05. | ||||||||||||||

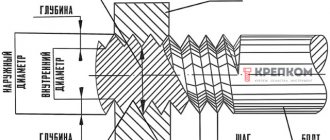

Конус 7:24 [ править | править код ]

Широко распространённый инструментальный конус, в основном, для станков с ЧПУ с автоматической сменой инструмента. Цель разработки — устранение недостатков конуса Морзе (самозаклинивание конуса в шпинделе, малая площадь осевого упора, большая длина, сложность автоматической фиксации конуса в шпинделе, отсутствие зацепов для автоматической смены инструмента).

Существует ряд национальных и международных стандартов на этот конус, отличающихся базовой размерностью (дюймовая или метрическая), вспомогательными элементами (фланцы, штревели, каналы подачи СОЖ) и обозначениями. Конуса, изготовленные по разным стандартам, не всегда взаимозаменяемы.

- ISO

-конусы. Международные стандарты ISO 297:1988 (конструктивная разновидность для ручной смены инструмента), ISO 7388 (конструктивные разновидности для автоматизированной смены инструмента). - Новые российские стандарты: ГОСТ

25827-2014 — конструкции конусов, фланцев и резьб хвостовиков. Парный к нему ГОСТ ИСО 7388-3-2014 — конструкции штревелей. Практически дубликат ISO 297 и ISO 7388. - Все еще могут быть актуальны советские и старые российские стандарты:

- ГОСТ 15945-82 — основные размеры конусов и парный к нему ГОСТ 19860-93 — допуски.

- ГОСТ 25827-93 — конструкции конусов, фланцев и хвостовиков.

| Обозначение конуса | Конусность | D | D1 | d | d1 | d2 | d3 max | d4 max | d5 | l1 max | l2 max | l3 max | l4 max | l5 min | l6 | |

| Метрический | № 4 | 1:20 | 4 | 4,1 | 2,9 | – | – | – | 2,5 | 3 | 23 | 25 | – | – | 25 | 21 |

| № 6 | 1:20 | 6 | 6,2 | 4,4 | – | – | – | 4 | 4,6 | 32 | 35 | – | – | 34 | 29 | |

| Морзе | КМ0 | 1:19,212 | 9,045 | 9,2 | 6,4 | – | 6,1 | 6 | 6 | 6,7 | 50 | 53 | 56,3 | 59,5 | 52 | 49 |

| КМ1 | 1:20,047 | 12,065 | 12,2 | 9,4 | M6 | 9 | 8,7 | 9 | 9,7 | 53,5 | 57 | 62 | 65,5 | 56 | 52 | |

| КМ2 | 1:20,020 | 17,780 | 18 | 14,6 | M10 | 14 | 13,5 | 14 | 14,9 | 64 | 69 | 75 | 80 | 67 | 62 | |

| КМ3 | 1:19,992 | 23,825 | 24,1 | 19,8 | M12 | 19,1 | 18,5 | 19 | 20,2 | 80,1 | 86 | 94 | 99 | 84 | 78 | |

| КМ4 | 1:19,254 | 31,267 | 31,6 | 25,9 | M16 | 25,2 | 25,2 | 24 | 26,5 | 102,5 | 109 | 117,5 | 124 | 107 | 98 | |

| КМ5 | 1:19,002 | 44,399 | 44,7 | 37,6 | M20 | 36,5 | 35,7 | 35,7 | 38,2 | 129,5 | 136 | 149,5 | 156 | 135 | 125 | |

| КМ6 | 1:19,180 | 63,348 | 63,8 | 53,9 | M24 | 52,4 | 51 | 51 | 54,6 | 182 | 190 | 210 | 218 | 188 | 177 | |

| КМ7 [сн 1] | 1:19,231 | 83,058 | – | 285.75 | 294.1 | |||||||||||

| Метрический | № 80 | 1:20 | 80 | 80,4 | 70,2 | M30 | 69 | 67 | 67 | 71,5 | 196 | 204 | 220 | 228 | 202 | 186 |

| № 100 | 1:20 | 100 | 100,5 | 88,4 | M36 | 87 | 85 | 85 | 90 | 232 | 242 | 260 | 270 | 240 | 220 | |

| № 120 | 1:20 | 120 | 120,6 | 106,6 | M36 | 105 | 102 | 102 | 108,5 | 268 | 280 | 300 | 312 | 276 | 254 | |

| № 160 | 1:20 | 160 | 160,8 | 143 | M48 | 141 | 138 | 138 | 145,5 | 340 | 356 | 380 | 396 | 350 | 321 | |

| № 200 | 1:20 | 200 | 201 | 179,4 | M48 | 177 | 174 | 174 | 182,5 | 412 | 432 | 460 | 480 | 424 | 388 |

- DV

,

SK

(от нем. Steilkegel ). Немецкий вариант конуса. Стандарты DIN 2080, DIN 69871. - NMTB

(от англ. National Machine Tool Builders Association ),

NST

,

NT

. Американский вариант конуса. Стандарт ANSI B5.18. Дюймовая размерность, конструктивно аналог ISO 297. - CAT

,

CV

(от англ. Caterpillar V-Flange ). Американский вариант конуса. Стандарт ANSI B5.50. Дюймовая размерность, конструктивно аналог ISO 7388 вариант A. - BT

— японская разновидность конуса согласно стандарта JIS B6339 (JMTBA MAS-403 «BT»). Дюймовая размерность, конструктивно аналог ISO 7388 вариант J. - NFE 62540

— французский стандарт. - IS 2340

,

IS 11173

— индийские стандарты. Первый аналог ISO 297, второй ISO 7388.

Типоразмер конуса обозначается цифрой, существуют размеры от 10-го до 80-го с шагом 5. Например, ISO10, NMTB40, BT50. Для всех стандартов размер конусной части одинаков. Угол конуса 16°35’40″. В таблице размеров конусов D

обозначает базовый размер — наибольший диаметр конусного отверстия (гнезда),

L

обозначает глубину конусного отверстия. Эти значения также примерно соответствуют наибольшему диаметру конуса и его длине. Диаметр фланца

DF

примерно одинаков у всех конструктивных разновидностей.

| Конус | D | L | Резьба | DF |

| 10 | 15,87 | 21,8 | ||

| 15 | 19,05 | 26,9 | ||

| 25 | 25,40 | 39,8 | ||

| 30 | 31,75 | 49,2 | M12 | 50 |

| 35 | 38,10 | 57,2 | ||

| 40 | 44,45 | 65,6 | M16 | 63 |

| 45 | 57,15 | 84,8 | M20 | 80 |

| 50 | 69,85 | 103,7 | M24 | 97 |

| 55 | 88,90 | 132,0 | M24 | 130 |

| 60 | 107,95 | 163,7 | M30 | 156 |

| 65 | 133,35 | 200,0 | M36 | 195 |

| 70 | 165,10 | 247,5 | M36 | 230 |

| 75 | 203,20 | 305,8 | M40 | 280 |

| 80 | 254,00 | 390,8 | M40 | 350 |

Стандарты ISO и новый российский ГОСТ определяют несколько конструктивных разновидностей: одну для ручной смены инструмента и три разновидности для автоматической смены инструмента, обозначаемые буквами A

,

U

,

J

. Каждой конструктивной разновидности соответствует свой фланец и штревель. Помимо того, стандарты регламентируют два метода подвода охлаждающей жидкости к инструменту: центральный через штревель (обозначается буквой

D

) или боковой через фланец (буквой

F

).

Старый ГОСТ 25827-93 определял три исполнения конусов. Исполнение 1 было аналогично ISO 297. Исполнение 2 было аналогично ISO 7388 вариант A. Исполнение 3 аналогов не имело. Стандарт не определял конструкций штревелей, только фланцев и резьб хвостовиков.

В настоящее время конуса обычно изготавливают со сменными штревелями, что улучшает совместимость оборудования разных стандартов.