Конусы Морзе

Конус Морзе, предложенный изобретателем Стивеном Морзе является наиболее применяемым способом крепления инструмента. Существующее подразделение на восемь размеров, от КМ0 до КМ7, и девять размеров укороченных позволяют применять конический хвостовик для различного режущего инструмента, оснастки и приспособлений. Конусность при этом варьируется в соотношении от 1:19,002 (при угле 1°25′43″) до 1:20,047 (угол при этом соотношении равен 1°30′26″). КМ7 отечественным ГОСТом 25557-82 не рекомендуется к применению и вместо него применяется метрический конус № 80, например в отверстии шпинделя некоторых токарных станков. Типоразмер конуса в качестве хвостовика инструмента зависит от способа установки и предназначения последнего, и бывает как укороченным, так и с резьбой или с лапкой.

Предисловие

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и оВНИИИНСТРУМЕНТ» (ОАО «ВНИИИНСТРУМЕНТ») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 95 «Инструмент»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 22 ноября 2021 г. N 93-П) За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Минэкономики Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Грузия | GE | Грузстандарт |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Киргизия | KG | Кыргызстандарт |

| Молдова | MD | Молдова-Стандарт |

| Россия | RU | Росстандарт |

| Таджикистан | TJ | Таджикстандарт |

| Туркменистан | TM | Главгосслужба «Туркменстандартлары» |

| Узбекистан | UZ | Узстандарт |

| Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 20 марта 2021 г. N 160-ст межгосударственный стандарт ГОСТ 25557-2016 (ISO 296:1991) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 296:1991* «Станки. Самозажимные конусы хвостовиков инструментов» («Machine tools — Self-holding tapers for tool shanks», MOD). ________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей

. — Примечание изготовителя базы данных. При этом потребности национальных экономик стран, указанных выше, и особенности межгосударственной стандартизации учтены в дополнительных разделах, пунктах, которые выделены путем заключения в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в дополнительном приложении ДА. Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 39 «Станки» Международной организации по стандартизации (ISO). Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6). Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении ДБ. Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДВ

6 ВЗАМЕН ГОСТ 25557-2006 (ИСО 296:1991) Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Конусы Морзе и метрические с резьбовым отверстием

Для надёжной фиксации инструмента, как например фрез, применяется конус Морзе с внутренним резьбовым отверстием. Фиксирование (затягивание) выполняется с помощью штревеля, или болтом, если инструмент устанавливается в переходную втулку. Данная конструкция также способствует быстрой и удобной замене инструмента путём выжимания конусного хвостовика.

Основные размеры наружных инструментальных метрических и Морзе конусов с резьбовым отверстием

| Наименование конуса | N конуса | Конусность | D, мм | D1 , мм | d, мм | l, мм | Lmax , мм | tmax , мм | M | t1, min , мм |

| Морзе | 1 | 1:20,047 | 12,065 | 12,2 | 9 | 3,5 | 57 | 5 | M6 | 16 |

| 2 | 1:20,020 | 17,780 | 18 | 14 | 5 | 69 | M10 | 24 | ||

| 3 | 1:19,992 | 23,825 | 24,1 | 19 | 86 | 7 | M12 | 28 | ||

| 4 | 1:19,254 | 31,267 | 31,6 | 25 | 6,5 | 109 | 9 | M16 | 32 | |

| 5 | 1:19,002 | 44,399 | 44,7 | 35,7 | 136 | 10 | M20 | 40 | ||

| 6 | 1:19,180 | 63,348 | 63,8 | 51 | 8 | 190 | 16 | M24 | 50 | |

| Метрический | 80 | 1:20 | 80 | 80,4 | 67 | 8 | 204 | 24 | M30 | 65 |

| 100 | 100 | 100,5 | 85 | 10 | 242 | 30 | M36 | 80 | ||

| 120 | 120 | 120,6 | 102 | 12 | 280 | 36 | ||||

| 160 | 160 | 160,8 | 138 | 16 | 356 | 48 | M48 | 100 | ||

| 200 | 200 | 201 | 174 | 20 | 432 | 60 | ||||

Конусы Морзе и метрические с лапкой

Конструкция шпинделей сверлильных, сверлильно-фрезерных, и некоторых типов других станков для надёжной фиксации режущего инструмента и предотвращения проворачивания имеет паз для лапки конуса. Сквозное поперечное отверстие предназначено для установки в паз клина, и нетрудного извлечения конусной оправки инструмента.

Основные размеры наружных инструментальных метрических и Морзе конусов

| Наименование конуса | N конуса | Конусность | D, мм | D1 , мм | d1 , мм | a, мм | Lmax , мм | lmax , мм | emax , мм |

| Метрический | 4 | 1:20 | 4 | 4,1 | — | 2 | — | ||

| 6 | 6 | 6,2 | 3 | ||||||

| Морзе | 0 | 1:19,212 | 9,045 | 9,2 | 6,1 | 3 | 59,5 | 56,5 | 10,5 |

| 1 | 1:20,047 | 12,065 | 12,2 | 9 | 3,5 | 65,5 | 62 | 13,5 | |

| 2 | 1:20,020 | 17,780 | 18 | 14 | 5 | 80 | 75 | 16 | |

| 3 | 1:19,992 | 23,825 | 24,1 | 19,1 | 99 | 94 | 20 | ||

| 4 | 1:19,254 | 31,267 | 31,6 | 24,5 | 6,5 | 124 | 117,5 | 24 | |

| 5 | 1:19,002 | 44,399 | 44,7 | 35,7 | 156 | 149,5 | 29 | ||

| 6 | 1:19,180 | 63,348 | 63,8 | 51 | 8 | 218 | 210 | 40 | |

| Метрический | 80 | 1:20 | 80 | 80,4 | 69 | 8 | 228 | 220 | 48 |

| 100 | 100 | 100,5 | 87 | 10 | 270 | 260 | 58 | ||

| 120 | 120 | 120,6 | 105 | 12 | 312 | 300 | 68 | ||

| 160 | 160 | 160,8 | 141 | 16 | 396 | 380 | 88 | ||

| 200 | 200 | 201 | 177 | 20 | 480 | 460 | 108 | ||

Диаметры D1 и d1 являются теоретически-расчётными и зависят от номинальных размеров D, a и l.

Основные размеры внутренних инструментальных метрических и Морзе конусов

| Наименование конуса | N конуса | Конусность | D, мм | g, мм | h, мм | l1 , мм |

| Метрический | 4 | 1:20 | 4 | 2,2 | 8 | 21 |

| 6 | 6 | 3,2 | 12 | 29 | ||

| Морзе | 0 | 1:19,212 | 9,045 | 3,9 | 15 | 49 |

| 1 | 1:20,047 | 12,065 | 5,2 | 19 | 52 | |

| 2 | 1:20,020 | 17,780 | 6,3 | 22 | 62 | |

| 3 | 1:19,992 | 23,825 | 7,9 | 27 | 78 | |

| 4 | 1:19,254 | 31,267 | 11,9 | 32 | 98 | |

| 5 | 1:19,002 | 44,399 | 15,9 | 38 | 125 | |

| 6 | 1:19,180 | 63,348 | 19 | 47 | 177 | |

| Метрический | 80 | 1:20 | 80 | 26 | 52 | 186 |

| 100 | 100 | 32 | 60 | 220 | ||

| 120 | 120 | 38 | 70 | 254 | ||

| 160 | 160 | 50 | 90 | 321 | ||

| 200 | 200 | 62 | 110 | 388 | ||

Расточная оправка,Морзе №2 (комплект);

Оправка расточная диа.38 мм с хвостовиком Морзе №2-под резцы диа.8 мм,GARVIN

Оправка,расточная,Морзе №3,диа.27 мм для установки резца сечением 6.3 мм «летучка»

0 out of 5

( Отзывов пока нет. )

0.00 руб.

Availability: Нет в наличии Артикул: 20-034-S01 Категория: Оправки расточные

FacebookTwitterLinkedInGoogle PlusEmail

- Детали

- Отзывы (0)

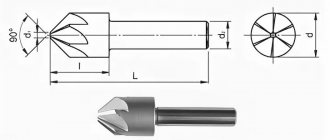

Укороченные конусы Морзе

По причине избыточности длины конуса Морзе при некотором его применении, был образован стандарт укороченных конусов. В обозначении конуса находится значение наибольшего диаметра образованного после уменьшения длины при сохранении соотношения. Таким образом девять типоразмеров укороченных конусов, В7, В10, В12, В16, В18, В22, В24, В32, В45 получили распространение при установке сверлильных патронов и другого инструмента.

Значения диаметров D1 и d1 являются теоретически-расчётными и зависят от номинальных размеров D и L.

Основные размеры укороченных конусов Морзе

| Наименование конуса | N конуса Морзе | D, мм | D1 , мм | d1 , мм | amax , мм | L, мм | M | l1 , мм |

| B7 | 0 | 7,067 | 7,2 | 6,5 | 3,0 | 11,0 | — | |

| B10 | 1 | 10,094 | 10,3 | 9,4 | 3,5 | 14,5 | — | |

| B12 | 12,065 | 12,2 | 11,1 | 18,5 | М6 | 16,0 | ||

| B16 | 2 | 15,733 | 16,0 | 14,5 | 5,0 | 24,0 | — | |

| B18 | 17,780 | 18,0 | 16,2 | 32,0 | М10 | 24,0 | ||

| B22 | 3 | 21,793 | 22,0 | 19,8 | 40,5 | — | ||

| B24 | 23,825 | 24,1 | 21,3 | 50,5 | М12 | 28,0 | ||

| B32 | 4 | 31,267 | 31,6 | 28,6 | 6,5 | 51,0 | М16 | 32,0 |

| B45 | 5 | 44,399 | 44,7 | 41,0 | 64,5 | М20 | 40,0 | |

Точение конуса на токарном станке

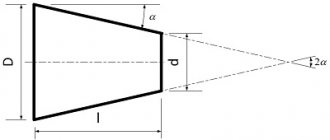

1. Точение конической поверхности при повороте поперечногосуппорта

при ручной подаче, как показано на рисунке 20а. Угол поворота определяют по формуле:

tg = (D – d)/2l, где D и d – диаметры конуса, мм; l – длина конуса, мм. Этим методом обрабатываются как наружные, так и внутренние конические поверхности.

2. Точение конусов широким резцом

при поперечной подаче (рисунок 20б). Этот способ применяется при обработке конических поверхностей небольшой длины. Ширина резца должна немного превышать длину обрабатываемой поверхности.

3. Точение конусов при поперечном смещении корпуса задней бабки

показано на рисунке 20в. Таким способом обрабатываются длинные детали с небольшой конусностью ( 8 о ). Величина смещения задней бабки от оси

h = L(D – d)/2l, где l – длина детали, мм.

4. Точение конусов при помощи копировальной

(конусной)

линейки

показано на рисунке 20г. Таким способом обрабатываются конусные детали большой длины. Для этого на кронштейне, прикреплённом к станине, располагают линейку с ползуном, которая кинематически связана с поперечным суппортом станка.

Рисунок 20 – Способы обработки конических поверхностей.

Точение конической поверхности с поворотом поперечного суппорта и ручной подачи (а)

1 – ось поворота поперечного суппорта; 2 – рукоятка ручной подачи.

Точение конусов широким резцом (б). Точение конусов при поперечном смещении корпуса задней бабки (в). Точение конусов при помощи копировальной (конусной) линейки (г)

1, 5 – болты крепления линейки; 2 – кронштейн; 3 – копировальная линейка; 4 – ползун; 6 – тяга; 7 – станина; 8 – деталь; 9 – поперечный суппорт

Кинематическая схема токарно-винторезного станка 1к62

При анализе кинематических схем металлорежущих станков различают главное рабочее движение

и

движение подачи

.

Главное рабочее движение

. Привод главного движения – коробка скоростей имеет 6 валов. Вал I (рисунок 21) приводится в движение электродвигателем

(N = 10 кВт, n = 1450 об/мин) через клиноремённую передачу со шкивами диаметром 142 и 254 мм. На этом валу размещается пластинчатая фрикционная муфта М1, переключение которой реверсирует вращение шпинделя. При включении муфты влево вращение с вала I на вал II передаётся через шестерни 56 – 34 или 51 – 39, а при включении муфты вправо – через шестерни 50 – 24 и 36 – 38. В последнем случае передача движения осуществляется через блок промежуточных (паразитных) шестерён 24 – 36, которые изменяют направление движения вала II, и, следовательно, направление вращения шпинделя.

При включении муфты влево обеспечивается прямое вращение шпинделя – по часовой стрелке при взгляде с его нерабочей стороны, при включении вправо – обратное вращение. Реверсирование движения шпинделя необходимо для проведения тяжёлых отрезных работ (большие диаметры, твёрдые материалы) при обратном вращении шпинделя, а также для извлечения инструмента, закреплённого в задней бабке, при обработке отверстий. В дальнейшем будет рассматриваться только прямой рабочий ход.

С вала II на вал III вращение передаётся через шестерни 29 – 47; 21 – 55; 38 – 38. С вала III движение может непосредственно передаваться через шестерни 65 – 43 на вал VI – шпиндель, обеспечивая таким образом, 6 самых высоких частот его вращения.

С другой стороны, движение с вала III может передаваться на вал IV через шестерни 22 – 88 или 45 – 45, а с вала IV на вал V через шестерни 22 – 88 или 45 – 45 и далее 27 – 54 на шпиндель. Валы IV и V являются системой перебора. Благодаря этой системе шпиндель получает ещё 24 частоты вращения, итого – 30.

Фактически станок имеет 23 частоты вращения, так как при некоторых передачах скорости дублируются.

Уравнение кинематической цепи главного движения в общем виде выглядит так:

где nшп – частота вращения шпинделя, об/мин; nэд – частота вращения электродвигателя, об/мин; dэд – диаметр шкива на валу I, мм; — коэффициент проскальзывания клиноремённой передачи ( 0,01 0,015); i – передаточное отношение передачи с одного вала на другой.

Движение подачи

содержит:

— звено увеличения шага;