Сварка – один из наиболее часто используемых методов соединения металлов и сплавов. Даже мастера иногда допускают дефекты шва, не говоря уже о новичках. При проведении таких работ в домашних условиях достаточно визуального контроля. На производствах для контроля качества сварного шва используются разные методы, и одним из передовых является радиографический контроль.

Краткое описание метода

Металлические детали соединяются с применением разных видов сварки, при этом могут образовываться дефекты сварных швов.

Это связано с:

- нарушением технологии выполнения работ;

- попаданием в место сварки инородных тел;

- недостаточной квалификацией сварщика и т.д.

Все это приводит к ухудшению качества шва и уменьшению его прочности.

Рентгенографический контроль (РК) сварных соединений – неразрушающий метод, позволяющий выявлять скрытые дефекты на ранней стадии, избегать аварийных ситуаций в будущем.

Это высокоточный способ, при помощи которого можно объективно оценить как характер, так и размер дефектов. Методика позволяет контролировать состояние сварочных швов на трубопроводах, резервуарах, разном оборудовании и металлоконструкциях и т.д.

Суть рентгенографического метода контроля

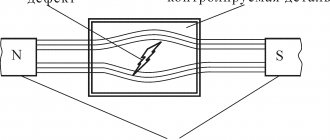

Принцип рентгенографического контроля основан на исследовании образца в токе рентгеновских лучей. С одной стороны расположен источник излучения, с другой — чувствительная плёнка или матрица. После прохождения через однородный материал получается одинаковая равномерная засветка. В случае нахождения в образце изъянов и неоднородностей, засветка на плёнке или матрице изменяется.

Рентгенографический метод контроля сварных соединений — один из самых достоверных методов неразрушающего контроля. Его применяют повсеместно в случаях, когда требуется высокий уровень качества и надёжности сварного шва соответствующего стандартам. Несмотря на несколько более высокую цену рентгеновского контроля, его применение обязательно для подтверждения годности ответственных изделий.

ГОСТ и иные требования

Проведение радиографического метода контроля сварных соединений регламентируется ГОСТ 7512-82. Такой метод позволяет контролировать сварной шов при толщине свариваемых элементов от 1 до 400 мм, а при использовании мощного оборудования – и до 500 мм.

Для этого применяются рентгеновское, тормозное и гамма-излучение, а для получения снимка – радиографическая пленка.

Основные требования к принадлежностям для проведения такого контроля следующие:

- Маркировочные знаки соответствуют ГОСТ 15843-79.

- Радиографические пленки отвечают техническим условиям.

- Источник излучения соответствует ГОСТ 20426-82.

- Усиливающие экраны могут быть металлическими и флюоресцирующими.

- Светонепроницаемые кассеты обеспечивают плотный прижим экрана к пленке.

- Свинцовый экран защищает пленку от рассеянного излучения.

- Эталоны чувствительности могут быть пластинчатыми, проволочными или канавочными.

Рентгенотелевизионные установки.

С помощью рентгенотелевизионных установок, разработанных в Научно-исследовательском институте интроскопии, можно контролировать сварные соединения с чувствительностью, приближающейся к чувствительности радиографического метода, и с производительностью, превышающей производительность последнего [63].

Достоинство «того метода — возможность механизации процесса контроля.

Заводы намечается оснащать рентгенотелевизионными установками на основе рентгеновидиконов диаметром 18 и 90 мм — ПТУ-38 и ПТУ-39, установками с рентгеновидиконом диаметром 150 мм, а также установкам типа РИ-20Т и РИ-60ТК, рентгеновской аппаратурой с усилителями яркости изображения.

Усовершенствованием метода рентгеновского контроля промышленных изделий является фиксация рентгеновского изображения при помощи ксерографического способа. Его применяют взамен фотографического, при этом уменьшается стоимость рентгеновского контроля при сохранении чувствительности к выявлению дефектов, близкой к радиографическому способу. Ксерографический способ контроля является более производительным, чем рентгенографический.

Для контроля сварных соединений в труднодоступных местах при отсутствии источников электропитания, когда не-возможно использовать рентгеновские установки или ускорители, применяют гамма-дефектоскопию. В этом случае для просвечивания сварного соединения используют гамма- или тормозное излучение радиоактивных изотопов. В СССР гамма-лучи для дефектоскопии металлов впервые использовали в 1926 г. работники Государственного радиевого института JI. В. Мысовский и Т. С. Измайлова.

Они применяли естественные радиоактивные препараты радия мезотория. Однако высокая стоимость препаратов не позволила широко внед рить гамма-просвечивание в производство.

С появлением в начале 50-х годов искусственных радиоактивных препаратов — изотопов для промышленной гаммаграфии широко используют искусственный радиоактивный изотоп кобальта. Развитие ядерной энергетики позволило получить изотопы с различными характеристиками излучения.

В СССР для гамма-дефектоскопии чаще всего применяют следующие изотопы: кобальт-60, цезий-137, иридий-192, тулий-170, селен-75. Источник излучения, необходимый для решения производственных задач, выбирают в зависимости от толщины и плотности материала, возможной технологии контроля. Для стали толщиной менее 15—20 мм используют тулий-170, для более толстых образцов применяют другие источники, при этом кобальт-60 применяют для металла толщиной свыше 40—60 мм.

Советские ученые и специалисты еще до начала 50-х годов провели научно-исследовательские работы, способствовавшие внедрению гамма-дефектоскопии в заводских условиях. Пионером разработки и внедрения гамма-дефектоскопии в ряде отраслей машиностроения является С. Т. Назаров.

Фундаментальные исследования в области гамма-дефектоскопии выполнены С. В. Румянцевым и его учениками [58, 59, 61].

Инициатором широкого внедрения этого способа в промышленности в послевоенные годы был В. С. Соколов. Большой вклад в развитие методов и средств радиоизотопной дефектоскопии внесли специалисты ВНИИ радиационной техники.

Свойства и возможности рентгена

Особенность рентгенографии в том, что проходимость материалов зависит от длины генерируемых лучей. В плотных материалах они рассеиваются и частично поглощаются. Чем ниже плотность проверяемого соединения, тем четче получится изображение.

Возможность некоторых химических элементов на протяжении нескольких секунд светиться под действием рентгеновского излучения позволяет засвечивать специальную пленку и получать изображение имеющихся дефектов шва.

Если исследуемый материала однородный, результат получится в виде светлого и однотонного изображения. При наличии разных дефектов, раковин, пустот оно будет иметь затемнения.

В работе некоторых моделей дефектоскопов используется способность ионизированного воздуха пропускать электричество. Чем выше степень ионизации, тем лучше проводится ток. Этот принцип позволяет при проведении РК получать изображение не на пленке, а на экране осциллографа.

В большом количестве рентгеновское излучение негативно влияет на организм человека, при этом происходит облучение клеток и тканей. Большие дозы приводят к развитию лучевой болезни и даже смерти. Поэтому применение рентгеноскопии для контроля качества сварочных швов требует строгого соблюдения правил безопасности.

Физические методы контроля сварных швов

Радиационная дефектоскопия — рентгено- и гамма-графический метод контроля.Рентгено- и гамма-графия — это метод получения на рентгеновской пленке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением. Он основан на способности рентгеновского и гамма-излучения проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую пленку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся).

При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего имеющие характер пустот (непроваров, трещин, раковин, пор и т. д.), на рентгеновской пленке (на рентгенограммах) имеют вид пятен (раковины, поры) или полос (непроваров).

Как правило; просвечивают 3 — 15% общей длины сварного шва. У особо ответственных конструкций просвечивают все швы.

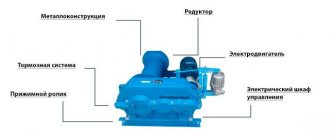

Рентгеновские аппараты, применяемые для контроля изделий, состоят из рентгеновской трубки, источника питания и пульта управления. В качестве источника питания применяют повышающий трансформатор, во вторичную цепь которого включают кенотроны для выпрямления анодного тока и высоковольтные конденсаторы, позволяющие удвоить или утроить напряжение вторичной обмотки трансформатора. Схема просвечивания рентгеновским излучением изделия показана на рис. 120.

В зависимости от режима просвечивания (при толщине металла До 50 мм), качества пленки и правильности дальнейшей ее обработки удается выявить дефекты размером 1 — 3% от толщины контролируемых деталей.

В настоящее время широкое применение нашли рентгеновские аппараты РУП-120-5-1, РУП-200-5, РУП-400-5, Мира-2Д и Мира-3Д и др.

Гамма-излучение образуется в результате внутриатомного распада радиоактивных веществ. В качестве источников гамма-излучения применяют следующие радиоактивные вещества: тулий-170, иридий-192, цезий-13 7, кобальт-60 для просвечивания металла толщиной 1-60 мм.

Гамма-излучение, действуя на пленку так же, как и рентгеновское, фиксирует на ней дефекты сварки. Чувствительность гамма-контроля ниже чувствительности рентгеновских снимков; например, на гамма-снимках при просвечивании стали толщиной 10-15 мм кобальтом-60 выявляются дефекты глубиной 0,5 — 0,7 мм, тогда как на рентгеновских снимках видны дефекты глубиной 0,1-0,2 мм.

Чувствительность гамма-снимков, полученных при помощи радиоактивных изотопов — тулия-170, иридия-192 и других, приближается к чувствительности рентгеновских.

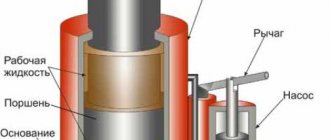

Гамма-излучение вредно для здоровья человека, поэтому ампулы с радиоактивным веществом помещают в специальные аппараты — гамма-установки, имеющие дистанционное управление (рис. 121).

Схема панорамного просвечивания сварных стыков трубопроводов с помощью гамма-источника показана на рис. 122.

Сварный шов при радиационной дефектоскопии бракуется, если на рентгеновском или гамма-снимке обнаружены следующие дефекты:

шлаковые включения или раковины по группе А (отдельные дефекты) и В (скопление дефектов) размером по высоте шва более 10% толщины стенки, если она не превышает 20 мм, а также более 3 мм при толщине стенки более 20 мм;

шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва (группа Б), при суммарной их длине, превышающей 200 мм на 1 мшва;

поры, расположенные в виде сплошной сетки;

скопление на отдельных участках шва свыше пяти пор на 1 см2 площади шва.

Дефекты распределяют по группам А, Б, В по следующим признакам:

А — отдельные дефекты, которые по своему расположению не образуют цепочки или скопления;

Б — цепочка дефектов, расположенных на одной линии в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее;

В — скопление дефектов в одном месте с расположением их в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее.

Ультразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20000 Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8 — 2,5 МГц) становятся’ источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений показана на рис. 123.

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приемаотраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4-15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5 — 10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов

Этим методом выявляются поверхностные дефекты глубиной до 5 -6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля-, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферромагнитных металлов.

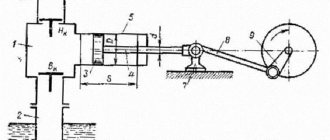

Магнитографический метод контроля. При этом методе, разработанном в нашей стране, результаты записываются на магнитную ленту. Сущность этого метода контроля состоит в намагничивании сварного соединения и фиксации магнитного потока на ферромагнитную ленту. Лента накладывается на контролируемое изделие, которое намагничивается импульсным полем. Магнитное поле, при наличии дефектов, распределяется по поверхности детали по-разному, и соответственно ферромагнитные частицы на ленте намагнитятся в различной степени. Затем ферромагнитная лента снимается с контролируемого изделия и ее «протягивают» через воспроизводящее устройство (рис. 124), состоящее из механизма протяжки и осциллографа с усилителем электрических импульсов.

Результаты магнитографического контроля рассматривают на экране 9 осциллографа 7, на котором при наличии дефектов в контролируемом изделии возникают всплески (вертикальные импульсы). По величине и форме отклонения луча на экране осциллографа судят о величине и характере дефекта сварного соединения.

Магнитографический метод применяется для контроля сварных соединений толщиной не более 12 мм. Этим методом можно выявлять макротрещины, непровары глубиной 4 — 5% от толщины контролируемого металла, шлаковые включения и газовые поры.

Магнитографический метод требует высокой квалификации оператора.

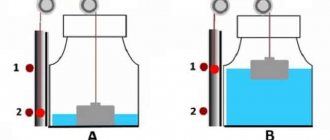

Рентгено-телевизионный контроль. Сущность способа контроля заключается в том, что дефект сварного шва изображается в момент просвечивания на телевизионном экране.

Схема рентгено-телевизионной установки показана на рис. 125. Сварное соединение 2 просвечивается с помощью рентгеновского аппарата 1.Рентгеновское излучение проходит через электронно-оптический преобразователь 3, состоящий из вакуумированной трубки, внутри которой со стороны, обращенной к источнику излучения (рентгеновскому аппарату) и просвечиваемому изделию, укреплен тонкий алюминиевый экран, покрытый флуоресцирующим слоем. На этот слой нанесен светочувствительный слой — фотокатод (такой же, как в обычных телевизионных трубках). С другой стороны электронно-оптический преобразователь имеет диафрагму и усиливающий экран. С такого преобразователя через переходную оптику 4 сигналы поступают на передающую телекамеру 5 и на телевизор 7. Такой метод контроля позволяет резко увеличить производительность труда оператора. При этом можно не только визуально наблюдать внутреннее состояние просвечиваемого изделия, но и фотографировать его при помощи фото- или киноаппарата. Управление такой установкой осуществляется с пульта управления 6.

Контроль плотности соединений. Сварные швы испытывают на герметичность (непроницаемость) керосином, сжатым воздухом (пневматикой), вакуум-аппаратом, при помощи аммиака, гелиевым и галлоидным течеискателями и гидравлическим давлением.

Испытание керосином применяют для сосудов, работающих без внутреннего давления, и как предварительный метод контроля для сосудов, работающих под давлением.

Керосин обладает высокой капиллярностью. На этой его способности основана методика контроля плотности сварных швов. Сварные швы должны быть тщательно очищены от шлака, грязи и осмотрены. Дефекты, выявленные внешним осмотром, должны быть устранены до начала контроля.

Для выявления дефектов (неплотностей) методом керосиновой пробы одну сторону сварного соединения окрашивают мелом, разведенным в воде. После высыхания мела вторую сторону сварного шва обильно смачивают керосином. Керосин, проникая через дефекты в сварном шве, оставляет на меловой краске жирные темные пятна, характеризующие наличие и расположение дефектов. Обнаруженные дефекты вырубают и заваривают вновь. Контроль керосином применяется при положительной температуре (выше 0°С). Сварные швы должны выдерживаться под керосином 12 г и более.

Вакуум-методом проверяют сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны, например сварные швы днищ резервуаров, газгольдеров и других емкостей.

В комплект установки для контроля плотности сварных шзов вакуум-методом входит следующее оборудование: вакуум-насос, вакуум-камера с вакуум-метром и пневматический шланг.

Гидравлические испытания. При этом способе контроля сварное изделие (сосуд) заполняют водой. Затем насосом или гидравлическим прессом создают давление, превышающее рабочее в 1,25 раза и более.

Способ гидравлического испытания, время выдержки, величина давления и допустимая утечка устанавливаются техническими условиями на контролируемый объект. Гидравлические испытания выполняют при проверке прочности и плотности паровых и водяных котлов, трубопроводов и сосудов, работающих под давлением.

Испытание сжатым воздухом (пневматическое испытание). Это испытание применяется для проверки сосудов и трубопроводов на герметичность, как правило, только при рабочем давлении изделия. Плотность сварных соединений проверяют мыльным раствором или погружением сосуда в воду. В местах пропуска газа появляются пузыри.

Область применения дефектоскопии

Рентгеновский метод проверки сварных соединений позволяет с высокой точностью определять такие параметры имеющихся дефектов, как размер, форма и расположение в пространстве.

Он позволяет контролировать качество сварных швов на ответственных объектах, таких как магистральные нефте-, газо-, водопроводы, при строительстве конструкций и оборудования для атомных станций, в машино-, авиа-, судостроении и т.д.

Достоинства рентгенографического контроля

Метод контроля сварных соединений с помощью рентгеновского просвечивания, несмотря на несколько высокую стоимость, имеет ряд важных преимуществ:

- Большая точность и информативность;

- Возможность выявления видимых и невидимых дефектов сваривания;

- Возможность определения внутренних изъянов и их локализации;

- Быстрое получение результатов;

- Наглядность результатов;

- Объективность результатов и возможность их регистрации.

Дополнительные сведения

Перед тем как использовать радиографический метод контроля качества, надо знать, что его диагностический диапазон ограничен чувствительностью прибора.

При помощи дефектоскопа нельзя выявить:

- пустоты, которые на 50% меньше стандартных значений для указанного прибора и размещены в направлении, параллельном действию рентгеновского луча;

- включения, расположенные в направлении действия луча, размер которых в 2 раза меньше чувствительности прибора;

- дефекты, которые на снимке совпадают с гранями и острыми углами проверяемых элементов.

Рекомендуем к прочтению Что делать, если от сварки болят глаза

Все остальные дефекты этот метод выявляет быстро, эффективно и с высокой точностью.

Конструкционные особенности оборудования

Сейчас чаще используется радиографический контроль, относящийся к цифровой дефектоскопии. Полученное радиационное изображение превращают в цифровое, и информацию выводят на экран.

Детектором контроля рентгеновского излучения или гамма-излучения, которые проходят через проверяемый объект, является фотодиод со сцинтиллятором, который поддается действию излучения, испускает видимый спектр света, находящийся в прямой пропорциональности квантовой энергии.

Такое излучение вырабатывает внутри фотодиода ток, радиационное излучение превращается в электрическое и затем выводится на экран.

Детекторные блоки перемещают относительно проверяемого объекта и получают непрерывный поток информации, который записывается в память компьютера для проведения его дальнейшей детальной проверки. Чтобы можно было оперативно оценить качество соединения, полученное изображение сразу выводят на экран.

Дефектоскопы на гамма-лучах

Они обеспечивают заданную частоту флуктуаций интенсивности гамма-излучения. В результате перемены интенсивности излучения на изображении создаются поперечные полосы.

Существующие отклонения интенсивности излучения выше значения статистических шумов. Современная техника, оснащенная передовым программным обеспечением, позволяет уменьшать данные флуктуации. Такие рентгеновские аппараты являются условно применимыми для выполнения РК сварных швов.

Рентгеновское устройство

Эти аппараты имеют постоянный потенциал и высокочастотные флуктуации, случайные во времени. Они обеспечивают отклонение интенсивности гамма-излучения более 1 %. В связи с этим применять указанные аппараты при выполнении радиометрического контроля не рекомендуется.

Для рентгеновского контроля надо использовать оборудование, имеющее следующие показатели:

- стабильность излучения – более 0,5%;

- частоту флуктуаций – не выше 0,1 Гц.

Принцип работы установок для радиографического контроля

Основной деталью прибора, используемого для проведения рентгенографического контроля состояния шва, является излучатель. Он служит для создания лучей и их излучения.

Выполнен излучатель в виде вакуумного сосуда, в котором находятся анод, катод и накал. Во время ускорения, которое развивают заряженные частицы, образуются рентгеновские лучи, просвечивающие исследуемое изделие.

Электрический потенциал, образовавшийся между катодом и анодом, ускоряет выпускаемые катодом электроны. Этих начальных лучей для работы прибора пока мало.

При столкновении с анодом происходит торможение лучей, что приводит к более сильному их генерированию. Столкновение их с анодом приводит к образованию на нем электронов. В результате формируются лучи, образуется достаточное излучение.

Появившиеся лучи движутся в направлении места проведения контроля качества. Там, где плотный металл, они практически полностью поглощаются, а в местах дефектов проходят дальше.

Прошедшие лучи на пленке формируют изображение, контрастность которого зависит от количества прошедших через шов лучей. Чем больше будет дефектов, тем четче получается это место на снимке. Таким образом определяют их расположение и размер.

Какие требования выдвигаются

При выполнении радиографического контроля можно применять любые существующие рентгеновские аппараты. Изготовители редко указывают в характеристиках данные о флуктуации интенсивности излучений устройства, т.к. эта величина не является критичной.

Т. к. радиометрия обеспечивает сбор информации в онлайн-режиме, к применяемым рентген-аппаратам предъявляют такие требования:

- Плотность гамма-потока, проходящего через исследуемый объект, должна быть достаточной для того, чтобы хватило времени зарегистрировать толщину детали вдоль сканируемой области.

- Интенсивность гамма-излучения должна быть постоянной.

Чтобы обеспечить качественный радиометрический контроль, используют высокостабильный источник излучения, гарантирующий максимальную плотность потока лучей и энергетический спектр.

Безопасность в работе

Хотя оборудование, применяемое для проведения радиографического контроля, излучает небольшие дозы излучения, не стоит пренебрегать правилами безопасности:

- Прибор должен быть экранирован, чтобы не выпустить лучи за пределы зоны, в которой проводится контроль. В стенах помещения, в котором выполняется такое исследование, должны быть установлены экраны, чтобы излучение не распространялось на людей, работающих в соседних цехах.

- Возле работающего аппарата надо проводить минимум времени. Если проверка качества шва выполняется на улице, то лучше отойти от него. Ели прибор находится в помещении, то во время его работы находиться рядом с ним надо минимум времени.

- Оператор радиографического оборудования должен надевать средства индивидуальной защиты. Во время работы оборудования рядом не должно быть посторонних людей.

- Перед использованием прибора нужно проверить его работоспособность и правильность выставленных настроек. Чаще всего аварийные ситуации происходят из-за неверных настроек или неисправности оборудования.

- Надо контролировать, чтобы полученное облучение успевало выводиться из организма. Определить дозу излучения можно при помощи дозиметра. Полученные небольшие дозы радиации имеют накопительный эффект.

- Особенно важно контролировать уровень ионизации воздуха в закрытой лаборатории. Радиационное излучение приводит к ионизации воздуха, в результате чего образуется электричество.

Рекомендуем к прочтению Что такое сварные конструкции

Обозначение дефектов

Недопустимым является наличие в сварочном шве следующих дефектов:

- Трещин (холодных и горячих). До того как затвердеет шов, могут появляться горячие трещины, а после его полного застывания – холодные. Часто они незаметны при внешнем осмотре шва.

- Пор. Указанный дефект является самым распространенным при проведении сварочных работ. В большинстве случаев его появление связано с неправильно или недостаточно хорошо подготовленными соединяемыми поверхностями, наличием сквозняков и др.

- Шлаков и других инородных тел.

- Прожога. Он возникает при недостаточной квалификации сварщика или неправильно выбранных параметрах оборудования. Проявляется в виде сквозных отверстий в шве.

- Подреза. Дефект в виде канавки, расположенной в свариваемой детали вдоль сварочного шва.

- Наплыва. В процессе работы на основной металл натекает присадочный материал, но при этом не образует с ним надежного сплавления.

- Непровара. Неправильно выбранный режим проведения работ, т. е. низкий ток, не позволяет полностью и качественно проварить соединяемые детали.

- Рыхлых участков. Они характеризуются непрочной структурой шва.

Требования к снимкам и особенности их расшифровки:

- Расшифровывают только хорошо высушенные снимки. На них не должно быть царапин, отпечатков пальцев и т.д.

- Расшифровку выполняют в затемненной комнате на негатоскопах.

- Полученные результаты записывают в специальный журнал, а заключение направляют в отдел технического контроля.

Керосин

Этот способ можно обозначить, как самый простой и дешевый, но от этого эффективность его не снижается. Его проводят по этой технологии.

- Очищают стык двух металлических заготовок от грязи и ржавчины с двух сторон шва.

- С одной стороны на шов наносится меловой раствор (400 г на 1 л воды). Необходимо дождаться, чтобы нанесенный слой просох.

- С обратной стороны наносится керосин. Смачивать надо обильно в несколько подходов в течение 15 минут.

- Теперь нужно наблюдать за стороной, где был нанесен меловой раствор. Если появились темные рисунки (пятна, линии), то значит, в сварочном шве присутствует дефект. Эти рисунки со временем будут только расширяться. Здесь важно точно определить места выхода керосина, поэтому после первого нанесения его на шов, нужно сразу проводить наблюдение. Кстати, точки и мелкие пятнышки будут говорить о наличие свищей, линии – о наличии трещин. Очень эффективен этот метод при стыковочных вариантах соединение, к примеру, труба к трубе. При сварке металлов, уложенных внахлест, он менее эффективен.

Преимущества и недостатки метода

Указанный метод контроля качества сварочных швов имеет высокую эффективность, т.к. обладает следующими преимуществами:

- Для получения представления о состоянии шва, выполненного любым методом сварки, достаточно всего нескольких секунд.

- РК имеет более высокую точность по сравнению с другими методами неразрушающего контроля.

- РК выявляет широкий спектр дефектов.

- Рентгенография показывает не только место расположения дефекта, но и его размер, тип.

- Способ можно применять в полевых условиях, что удобно при контроле трубопроводов или обследовании строительных объектов.

Есть у радиографического метода контроля и свои недостатки:

- Для проведения рентгенографии требуется специальное оборудование, а его стоимость высока.

- Необходимо использовать одноразовые расходные материалы: пленку или пластины, а также реагенты, экраны и т.д.

- Для выполнения работ оператор должен обязательно пройти обучение и сдать экзамены.

- Чтобы получить достоверный результат, требуется правильно настроить оборудование.

- Излучение прибора опасно для здоровья.

Технология рентгеновского контроля

Перед тем как применить указанную технологию, обязательно выполняют очистку поверхности. Качество настроек сильно влияет на точность полученных результатов.

Последовательность радиографического контроля:

- Установка прибора. С одной стороны проверяемой зоны должен находиться излучатель, а с другой – датчик дефектоскопа.

- Включение прибора. В это время пучок лучей проходит через шов и поступает на датчик. Работать оборудование может от аккумулятора или от сети.

- Передача датчиком полученного сигнала на пленку или на экран. Это зависит от модели используемого аппарата.

- Запись цифрового аналогового сигнала в накопитель.

- Расшифровка полученной информации и фиксация имеющихся дефектов в соответствующей документации.

Для сварных швов

Для классических швов процедура контроля их качества при помощи рентгеновского контроля включает в себя следующие этапы:

- удаление с исследуемого шва шлака, окалины, любых загрязнений;

- разметку и маркировку стык (на каждый устанавливают маркировочный знак и эталон чувствительности);

- выбор схемы проведения работ;

- настройку параметров контроля;

- непосредственное просвечивание;

- обработку пленок;

- расшифровку результатов;

- запись полученной информации в документацию.

Для трубопроводов

Такой метод активно используется для контроля швов труб разного диаметра. Часто необходимо проводить исследование вдали от населенных пунктов, куда невозможно доставить установку.

В этом случае используют компактные приборы – кроулеры. Они самостоятельно движутся внутри трубы и управляются дистанционно. Приборы рассчитаны на работу в трубах, диаметр которых больше 325 мм.

Неважно, где находится исследуемый объект – над, под землей или под водой. Не имеют значения и климатические условия, поэтому он может использоваться в любом регионе и в любое время года.

По команде прибор останавливается и делает рентгенограммы или панорамные снимки.

Рекомендуем к прочтению Что такое реестр НАКС

Для резервуаров

Во время приемки резервуаров сначала проводят визуальный контроль сварных соединений и только потом радиографический. На пересечении швов обязательно располагают пленки в Х- или Т-образном направлении.

Длина изображения должна быть не меньше 240 мм, а ширина – соответствовать стандартной. Проверяют стыковые швы на стенках резервуара, днище, а также в местах их сопряжения.

При обнаружении недопустимых дефектов в этом месте делают дополнительный снимок. Для проверки швов на резервуарах применяют дефектоскопы не ниже 4-го разряда, а расшифровку результатов производят специалисты не ниже II уровня.

Для разных видов соединений

Радиографический контроль разных видов сварных швов выполняется в соответствии с ГОСТ 7512, ОСТ 26-11-03, ОСТ 26-11-10. Перед проведением работ учитывают особенности металла и проверяемого шва. Угловые швы проверяют согласно ГОСТ 26-2079.

При помощи этого метода контролируют качество угловых, тавровых и стыковых соединений, места пересечения швов и т.д.

По видам металлов

При помощи рентгеновского просвечивания можно проверять качество сварных швов и основного изделия из разных металлов. Настройки аппаратуры будут разными, т.к. проходимость лучей через разные материалы отличается.

От правильности настроек зависит качество контроля.

Современное оборудование позволяет не только выявлять вид, размер и местонахождение дефектов, но и расшифровывать полученные результаты в автоматическом режиме.

Пенетранты

С английского это слово переводится, как впитывающий. В настоящее время существует более десятка составов пенетрантов (водные или на основе органических жидкостей: керосин, масла и так далее). Все они обладают малым поверхностным натяжением и сильной цветовой контрастностью, что позволяет их легко увидеть. То есть, суть метода такова: наносится пенетрант на поверхность сварочного шва, он проникает внутрь, если есть дефект, окрашивается с этой же стороны после очистки нанесенного слоя.

Сегодня производители предлагают разные проникающие жидкости с разным эффектом обнаружения изъяном.

- Люминесцентные. Из названия понятно, что в их состав входят люминесцентные добавки. После нанесения такой жидкости на шов нужно посветить на стык ультрафиолетовой лампой. Если дефект есть, то люминесцентные вещества будут отсвечивать, и это будет видно.

- Цветные. В состав жидкостей входят специальные светящиеся красители. Чаще всего это красители ярко-красные. Они хорошо видны даже при дневном свете. Наносите такую жидкость на шов, и если с другой стороны появились красные пятнышки, то дефект обнаружен.

Есть разделение пенетрантов по чувствительности. Первый класс – это жидкости, с помощью которых можно определить дефекты с поперечным размером от 0,1 до 1,0 микрона. Второй класс – до 0,5 микрон. При этом учитывается, что глубина изъяна должна превосходить его ширину в десять раз.

Наносить пенетранты можно любым способом, сегодня предлагаются баллончики с этой жидкостью. В комплект к ним прилагаются очистители для зачистки дефектуемой поверхности и проявитель, с помощью которого выявляется проникновение пенетранта и показывается рисунок.

Как это надо делать правильно.

- Шов и околошовные участки необходимо хорошо очистить. Нельзя использовать механические методы, они могут стать причиной занесения грязи в сами трещины и поры. Используют теплую воду или мыльный раствор, последний этап – очистка очистителем.

- Иногда появляется необходимость протравить поверхность шва. Главное после этого кислоту убрать.

- Вся поверхность высушивается.

- Если контроль качества сварных соединений металлоконструкций или трубопроводов проводится при минусовой температуре, то сам шов перед нанесением пенетрантов надо обработать этиловым спиртом.

- Наносится впитывающая жидкость, которую через 5-20 минут надо удалить.

- После чего наносится проявитель (индикатор), который из дефектов сварного шва вытягивает пенетрант. Если дефект небольшой, то придется вооружиться лупой. Если никаких изменений на поверхности шва нет, то и дефектов нет.

Использование беспленочных аппаратов

Сейчас все чаще вместо детекторов, в которых используется пленка, применяют аппараты, где излучение сразу перерабатывается в цифровую форму и выводится на экран.

«Беспленочная» радиография делится на такие виды:

- Цифровая. Рентгеновские лучи преобразуются в электрический ток, величина которого зависит от силы излучения. Сначала лучи попадают на слой сцинтиллятора, где превращается в световые фотоны. Они проникают на расположенную сзади фотоэлектрическую матрицу и активируют в ней заряд, который считывается и появляется в виде изображения на экране.

- Компьютерная. Здесь используется механизм фотостимулированной люминесценции. Часть кристаллов запасает поглощенную энергию, а после оптической или термической стимуляции запасенная энергия начинает светиться. Чаще всего в качестве люминофора используется фторбромид бария. Чем больше энергии попадет на запоминающую пластину, тем больше видимого света будет на изображении. Для получения нового изображения оставшееся на экране свечение стирают при помощи мощного пучка света, и оборудование можно снова использовать.

Преимущества «беспленочной» радиографии:

- необходимость проводить «мокрую» обработку полученных снимков;

- меньшее время экспозиции;

- возможность исследования деталей с различной радиационной толщиной.