Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Круглое шлифование

Круглое шлифование применяется главным образом при шлифовании наружных поверхностей тел вращения (цилиндрических, конических и фасонных). Оно осуществляется на круглошлифовальных станках.

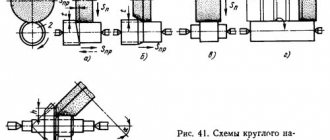

Имеются четыре способа круглого шлифования, которыми широко пользуются на практике, а именно:

- шлифование с продольной подачей

- глубинное шлифование

- шлифование врезанием и шлифование уступами (рис. 381

).

При способе шлифования с продольной подачей (рис. 381, а

) обрабатываемая заготовка устанавливается на станке в центрах. При недостаточной жесткости заготовки применяют в качестве промежуточных опор люнеты, устанавливаемые на столе станка через промежутки, равные 6 — 10 диаметрам шлифуемой заготовки. Приданное кругу вращательное движение обеспечивает скорость резания Vк = 30 ÷ 40 м/сек. Заготовка вращается со скоростью 4 — 20 м/мин (круговая подача) и поступательно-возвратно перемещается вдоль своей оси. Это движение является продольной подачей, которая назначается в долях ширины круга на один оборот заготовки. При черновом шлифовании Sпp = (0,3 — 0,9) В и при чистовом — Sпp = (0,2 — 0,3) В, где В — ширина круга в мм.

Рис. 381.

Способы круглого шлифования поверхностей: а — с продольной подачей; б — глубинное; в — врезанием; г — уступами.

В конце каждого хода (или двойного) заготовки шлифовальный круг перемещается на Sп мм/ход перпендикулярно оси вращения на глубину резания t = 0,005 — 0,07 мм.

При шлифовании длинных валов этот способ является наиболее распространенным.

При способе глубинного шлифования (рис. 381, б

) весь припуск на заготовке (0,1 — 0,4 мм) срезается за один проход. С этой целью шлифовальный круг на длине 8 — 12 мм заправляется на конус, который является шлифующей частью, а цилиндрический участок круга является только зачищающей частью.

Процесс шлифования протекает при сочетании движений Vк, Vз и Sпp. Продольная подача при этом способе шлифования назначается порядка Sпр = 1÷ 6 мм/об в зависимости от диаметра заготовки.

Способ шлифования врезанием (рис. 381, в) применяется при обработке коротких поверхностей, которые могут быть перекрыты шириной круга В. Он находит применение также при шлифовании фасонных поверхностей. В этом случае образующей шлифовального круга придается форма, соответствующая шлифуемому профилю. Заготовка получает вращательное движение, а шлифовальный круг—вращение и поперечное перемещение (подачу Sп = 0,02 — 0,07 мм/об. заг).Этот способ шлифования очень производительный. Он широко распространен при шлифовании жестких валиков.

Способ шлифования уступами (рис. 381, г

) представляет собой соединение поперечной и продольной подач при шлифовании. Вначале производится шлифование заготовки уступами с поперечной подачей круга вручную. После каждого уступа круг перемещают вдоль оси вращения на шаг, равный (0,8 — 0,9) В. Затем производят два-три шлифовальных прохода с продольной подачей для зачистки следов ступенчатого шлифования на обрабатываемой поверхности.

Для шлифования наружных конических поверхностей тел вращения необходимо установить параллельно образующую периферийной поверхности шлифовального круга относительно образующей конической поверхности или же, наоборот, образующую конической поверхности относительно образующей круга. Это делается одним из следующих способов: поворотом стола на угол конусности (рис. 382, а

), поворотом передней бабки станка вместе со шлифуемой заготовкой на угол конусности (

рис. 382, б

), поворотом шлифовальной бабки (

рис. 382, в

) и поперечной подачей заправленного на конус шлифовального круга в сочетании с вращательным движением его (

рис. 382, г

).

Рис. 382.

Способы шлифования конических поверхностей: а — поворотом стола; б — поворотом передней бабки; в — поворотом шлифовальной бабки; г — конусным шлифовальном кругом.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

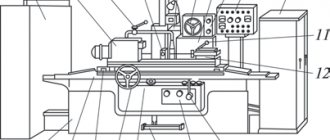

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования

Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Круглое шлифование валов.

Отделку деталей типа валов производят одним из следующих способов шлифования: обычным точным круглым шлифованием и тонким шлифованием.

Шлифование на круглошлифовальных станках может осуществляться с продольной или с поперечной подачами. Первый способ применяют в тех случаях, когда по каким-либо причинам (например, при значительной длине шлифуемой поверхности) нецелесообразно осуществлять более производительную обработку с поперечной подачей, при применении которой ширина шлифовального круга должна быть не меньше длины шлифуемой поверхности. Поэтому шлифование с поперечной подачей (врезанием) применяют для обработки сравнительно коротких поверхностей. Фасонные поверхности шлифуют врезанием, применяя профилированные шлифовальные круги.

При значительных программах выпуска применяют одновременное шлифование нескольких поверхностей двумя и более шлифовальными кругами, применяя для этого соответствующие высокопроизводительные станки.

Рис. 199. Различные схемы шлифования валов

На рис. 199 показаны различные способы шлифования поверхностей одновременно несколькими кругами.

Путем обычного точного круглого шлифования экономично обеспечивается достижение точности 2-го класса и чистоты обработки 8—9-го класса.

Для достижения требуемой точности и класса чистоты обработки при отделочном шлифовании производят так называемое «выхаживание» поверхности. В этом случае обрабатываемой заготовке дают некоторое время вращаться, прекратив поперечную подачу круга. При этом постепенно уменьшаются натяг в системе станок — инструмент — деталь и устраняются погрешности в форме детали, вызванные отжимами элементов этой системы под действием сил резания.

Длительность процесса выхаживания зависит от требуемой точности обработки и в производственных цехах машиностроительных заводов составляет 0,2—0,5 времени, затрачиваемого на шлифование.

Тонкое шлифование имеет следующие особенности:

1) малую глубину резания;

2) большую скорость вращения шлифовального круга (более 40 м/сек);

3) малую скорость вращения обрабатываемой заготовки (до 10 м/мин);

4) мягкие мелкозернистые шлифовальные круги;

5) интенсивное охлаждение;

6) длительный процесс выхаживания. Тонкое шлифование экономично обеспечивает точность 1-го класса и чистота обработки 10-го класса.

При значительных программах выпуска небольшие детали типа валов шлифуют также на бесцентрово-шлифовальных станках.

Если обрабатываемая заготовка может быть пропущена между ведущим и рабочим кругами, ее шлифуют с сквозной подачей.

В противном случае применяют шлифование врезанием.

Особенности шлифования на бесцентрово-шлифовальных станках следующие:

1) высокая производительность обработки вслед-ствие большой жесткости системы станок — деталь и возможности осуществлять обработку при значительных глубинах резания и подачах, а также (при сквозной подаче) осуществлять непрерывную обработку заготовок, пропуская их одну за другой;

2) возможность производить обработку без предварительного образования центровых отверстий в заготовке;

3) относительно низкая квалификация рабочего-станочника.

Однако бесцентрово-шлифовальные станки менее универсальны, чем круглошлифовальные. Кроме того, при бесцентровом шлифовании трудно обеспечить правильное положение прошлифованных поверхностей относительно других поверхностей заготовки. Такое шлифование может производиться как на круглошлифовальных, так и на бесцентрово-шлифовальных станках.

Перейти вверх к навигации

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зубошлифование

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Бесцентровое шлифование валов

Бесцентровое шлифование осуществляется на специальных станках двумя способами – врезанием и продольной подачей. Последнее используется для обработки гладких валов.

Метод врезания подходит ля шлифовки валов с бортиком. Для этого перед началом работ круг отводят на небольшое расстояние, устанавливают деталь на опору либо сверху, либо сбоку. Далее круг подносят к заготовке для начала шлифования. Подобным способом обрабатывают конические детали.

Конечно, в любом виде и методе шлифования круг может прийти в негодность: засалиться, сгладиться. В таких случаях его следует править. Это делают специальными алмазами, карандашами, роликами и др. К примеру, алмазный карандаш – абразивный инструмент, состоящий из естественных и синтетических алмазов, закрепленных в связке (полимерный затвердевший материал). В карандаше масса отдельных алмазов составляет от 0,03 до 0,5 карата (один карат равняется 0,2 грамма).

Алмазы, заключенные в оправу, тоже могут быть как естественными, так и искусственными. К тому же они крупнее и больше, чем в карандашах. Их масса достигает двух карат. Правку алмазом проводят так: перемещают инструмент правки по копиру. Минусом является необходимость останавливаться для перерыва работы станка. Если использовать алмазные ролики, они сократят время перерывов в 2-3 раза.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

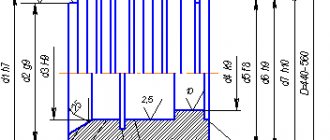

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Шлифование на круглошлифовальных станках

При обработке деталей на кругло- и торцекруглошлифовальных станках заготовки устанавливают в центрах, цанге, патроне или специальном приспособлении.

Заготовке сообщается вращение с окружной скоростью 10…50 м/мин, а окружная скорость шлифовального круга(скорость резания) около 30 м/с. При использовании более прочных кругов скорость резания устанавливается до 60 м/сек (скоростное шлифование).

Режимы обработки (продольная подача, глубина резания) выбираются в зависимости от

способа шлифования,

обрабатываемого материала,

состояния обрабатываемой поверхности (закаленная, незакаленная),

жесткости детали

и других факторов.

Различают два способа круглого шлифования:

с продольной подачей (на проход)

и с поперечной подачей (врезное).

Схемы обработки – рис. 35.

Шлифование с продольной подачей (рис. 35а) применяют при обработке цилиндрических заготовок значительной длины. При шлифовании с продольной подачей обрабатываемая деталь совершает продольные движения попеременно в обе стороны

.

Продольная подача назначается в зависимости от вида шлифования, а именно: при предварительном шлифовании 0,5…0,8, а при чистовом (окончательном) 0,2…0,5 высоты круга на оборот детали, т. е.

Sпр = Sд * В кр, мм/об.дет., где

Sд — продольная подача стола (заготовки) в долях высоты круга на один оборот детали;

— Вкр — высота шлифовального круга, мм.

Поперечная подача шлифовального круга осуществляется по окончании каждого хода или двойного хода стола и составляет 0,005…0,02 мм (глубина резания).

В конце обработки последние продольные проходы выполняют без поперечной подачи (процесс выхаживания).

Основное время при шлифовании с продольной подачей определяется по формуле:

где:

— длина хода стола, мм;

— припуск на сторону, мм;

— частота вращения детали, об/мин;

— продольная подача в мм на один оборот детали;

— поперечная подача круга на один проход (двойной ход стола), равна глубине резания, мм;

— коэффициент, учитывающий точность шлифования( например: для точности размера δ=0,1…0,15, k=1,1; для точности размера δ=0,02…0,03, k=1,7);

Длина хода стола определяется по формуле:

— при шлифовании на проход

— при шлифовании в упор

, где

— длина шлифуемой поверхности, мм.

При шлифовании с поперечной подачей (рис. 35б) обрабатывается сразу вся поверхность детали. Высота круга в этом случае должна быть несколько больше длины обрабатываемой поверхности детали.

Шлифовальный круг имеет только поперечную подачу по направлению к детали. Преимуществом данного метода обработки является большая производительность и простота наладки, однако этот метод уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производствах.

Радиальная (поперечная) подача при окончательном шлифовании S = 0,001…0,005 мм/об.

Основное время при шлифовании методом врезания

В настоящее время, с целью повышения производительности процесса шлифования, стали широко применяться круглошлифовальные станки с двумя, тремя и более шлифовальными кругами (рис.58).

При необходимости шлифования уступа и прилегающей узкой шейки ступенчатого вала применяют станки с поворотной шлифовальной бабкой. Угол поворота зависит от снимаемого припуска с торца и диаметра шейки вала и размера торца и может устанавливаться от 8 до 45 градусов, чаще – 25 градусов. Такие станки называются торцекруглошлифовальными (рис.36).

Одновременное шлифование нескольких поверхностей методом врезания может быть осуществлено фасонным кругом (рис. 37).

Рис. 37. Схема шлифования поверхностей фасонным кругом

Разновидностью шлифования валов с продольной подачей является глубинное шлифование, которое характеризуется большой глубиной резания (0,1…0,3 мм) и малой скоростью резания.

При данном способе шлифования погрешности формы исходной заготовки и колебания припуска в меньшей мере сказываются на точности обработки по сравнению с обычным шлифованием.

Поэтому глубинное шлифование применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2–1,3 раза по сравнению с продольным шлифованием.

Контроль размеров при обработке на шлифовальных станках производится как с остановкой станка, так и в процессе работы. В последнем случае широкое применение получили механические, электроконтактные, электро-индуктивные, пневматические, электропневматические, фотоэлектрические и другие устройства. Наибольший эффект имеет применение активного контроля, когда датчики дают команду на отключение станка при достижении определенного размера.