Газодинамическое напыление металла выполняется с целью придания поверхностям металлических и неметаллических изделий необходимых свойств. Это может быть повышение электро- и теплопроводности, прочности, защита от воздействия коррозионных процессов, восстановление геометрических размеров и т. д. При этом в зависимости от конкретной задачи, зависящей от металла изделия, подбирается необходимое оборудование, расходные материалы и технология выполнения напыления. Чаще всего поверхности подлежат металлизации, при этом наносимое покрытие имеет высокую адгезию с материалом, на которую оно наносится, а изделие получается механически прочным. Напыляться могут чисто металлические порошки или смеси, в состав которых, помимо металлической составляющей, вводится керамический порошок в определенных количествах. Это значительно удешевляет технологию получения порошкового покрытия и не сказывается на его свойствах.

Суть и назначение технологии газодинамического напыления

Сущность метода холодного газодинамического напыления заключается в нанесении и закреплении на поверхности изделия или детали твердых частиц металла или смеси материалов размером от 0,01 до 50 мкм, разогнанных до необходимой скорости в воздухе, азоте или гелии. Такой материал называют порошковым. Это частицы алюминия, олова, никеля, баббиты разных марок, смесь алюминиевого порошка с цинком. Среда, с помощью которой осуществляют перемещение материала, может быть холодной или подогреваться до температуры не выше 700 °C.

При контакте с поверхностью изделия происходит трансформация пластического типа, а энергия кинематического вида переходит в адгезионную и тепловую, что способствует получению прочного поверхностного слоя металла. Порошок может наноситься не только на металлические поверхности, но и на выполненные из бетона, стекла, керамики, камня, что значительно расширяет область применения способа создания поверхностей с особыми свойствами.

В зависимости от давления различают такие виды холодного газодинамического напыления:

- высокого;

- низкого.

В первом случае в качестве рабочей среды, перемещающей порошковый материал размером от 5 до 50 мк, используют гелий и азот. Частицы металла, если они движутся, имеют давление больше 15 атм. Во втором случае используется сжатый воздух, который подается под давлением, не превышающим 10 атм. Различаются эти виды еще и такими показателями, как мощность подогрева и расход рабочей среды.

Этапы напыления следующие:

- подготовка поверхности изделия к напылению механическим или абразивным способом;

- нагревание рабочей среды (воздух, азот, гелий) до установленной в технологическом процессе температуры;

- подача нагретого газа в сопло оборудования вместе с порошком под необходимым давлением.

В результате порошок разгоняется в потоке до сверхзвуковых скоростей и соударяется с поверхностью детали или изделия. Происходит напыление слоя металла толщиной, величина которой зависит от температуры нагрева подаваемого газа и давления.

Подготовку поверхности изделия абразивным способом выполняют, применяя само оборудование для нанесения газодинамического напыления простой сменой параметров режима.

Область применения этого вида напыления довольно обширная. С помощью метода осуществляют герметизацию течей в емкостях и трубопроводах, ремонт деталей и отливок из легких сплавов, наносят электропроводящие, антикоррозионные и антифрикционные покрытия, устраняют механические повреждения, восстанавливают посадочные места в подшипниках.

Холодное газодинамическое напыление «БУРАТИНО»

Популярное сообщение! Здравствуйте, зовут меня Алексей. Вот создал себе ещё одну технологию. Идея витала уже давно, поднабравшись знаний в инете, взялся за работу. В общем вот, что у меня получилось.

Что назвать началом, не знаю. Начну с самой крупной детали. Корпус, металл 1мм.

Кромка гиб. Загибаю края корпуса для жёсткости.

Сложил детали корпуса для примерки.

Вырезал отверстия для питателей, и опять примерка.

Сделал ручку для нагревательного блока. Ручка изготовлена из автомобильной шпатлёвки.

Несколько ранее изготовил питатель. В последствии после испытаний на оригинальном порошке, пришлось переделать внутренний конструктив. Что работает на крупном порошке, очень плохо работает на мелком. В общем, нашёл оптимальную конструкцию, которая работает на обеих фракциях. Блок управления экспериментальный, всегда разбиваю электронику на отдельные блоки и только после испытаний, объединяю в одну целую плату.

Почти готовое изделие)) Попескоструил и оставил на улице, небольшой дождь и. пришлось пескоструить заново.

Далее покраска, обклейка, сборка, настройка. В итоге имеем готовое, рабочее изделие.

Прошу прощения за отсутствие фотографий с внутренностями питателя и нагревательного блока. Позвольте утаить конструктив этих элементов. При изготовлении этих блоков, пришлось сильно поломать голову, особенно намучился с изготовлением керамики нагревателя.

И напоследок, видео работы данного прибора

Конкурсная работа № 29, Техническая номинация Конкурса сварщиков «Делаем своими руками»

Курю-бухаю, напыляйки справляю.

Популярное сообщение!

Поигрался сегодня с «БУРАТИНОЙ»))) Напылил на алюминиевую пластину медь и попробовал паять. мммм, паяется, держится.

Видео этой пайки. Не знаю по чему пустой экран, но видео там есть.

Кино, как я распаивал радиатор.

Ну и естественно вскрытие.

Курю-бухаю, напыляйки справляю.

Быть или не быть, вот в чем вопрос. Достойно ль

Курю-бухаю, напыляйки справляю.

Так, так, так. Следующей поделкой должна быть миниатюрная гаражная атомная станция. Причем из материалов со свалки. Я так полагаю, у Вас должно получиться.

Поигрался сегодня с «БУРАТИНОЙ»))) Напылил на алюминиевую пластину медь и попробовал паять

Красавчик. Так держать, прикольный аппарат.

Сообщение отредактировал and21104: 13 Август 2015 09:27

В чем смысл такой публикации? Да просто потешить свое тщеславие. Показать, что «я такой умный и крутой. Сделал, а другим не скажу как».

Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

Поэтому такие конструкции не должны участвовать в конкурсе.

weldstar , до коммерческой стадии есть стадии предшествующие ей.

В чем смысл такой публикации? Да просто потешить свое тщеславие. Показать, что «я такой умный и крутой. Сделал, а другим не скажу как».

Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

Вообще все брендовые фирмы, к которым относятся обе вышеуказанные из документации дают только многостраничную чушь о том, что не следует пальцы в розетку совать, чтобы не убило, и о том как электрод вставлять в электрододержатель. Но зато ни фига не дают схем и описания работы

Даже бренды не дают такой информации, а у него всё по правилам конкурса.

Западная Якутия звонить в любое время 89142527650 хэш тэг #ykt_master

Присоединяюсь к поздравлениям, молодец.

В чем смысл такой публикации? Да просто потешить свое тщеславие. Показать, что «я такой умный и крутой. Сделал, а другим не скажу как».

Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

Походу кого то «задело». Я вот такой проблемы не вижу. ОН ЭТОТ прибор ВЫСТРАДАЛ и почему кому то, что то должен пояснять. Иваныч не обращай на завистников внимание. я в молодости радиоэлектронные устройства собирал, представляю сколько всего надо предусмотреть. Еще раз спасибо за публикацию

Сообщение отредактировал and21104: 13 Август 2015 19:07

1. В чем смысл такой публикации?

2. Да просто потешить свое тщеславие. Показать, что «я такой умный и крутой. Сделал, а другим не скажу как».

3. Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

4. Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

Главные плюсы метода

К преимуществам технологии относят:

- выполнение работ при любых климатических условиях (давлении, температуре, влажности);

- возможность применения оборудования стационарного и переносного типа, что в последнем случае позволяет осуществлять работы по месту их проведения;

- возможность нанесения покрытия на локальные участки (дефектные места);

- возможность создания слоев с разными свойствами;

- возможность создания слоя необходимой толщины или разных по толщине в многослойных покрытиях;

- процесс не оказывает влияния на структуру изделия, на которое наносится напыление, что является важным преимуществом;

- безопасность;

- экологичность.

К недостатку этого вида напыления относят только один факт. Слои можно наносить на пластичные металлы, такие как медь, цинк, алюминий, никель и сплавы на их основе.

Производители разных стран выпускают оборудование стационарного и переносного типа для ручного и автоматизированного нанесения покрытий разной производительности на разные металлы.

Принцип действия, плюсы и минусы ХГН

ХГН имеет два основных отличия от газотермического метода реставрации. Во-первых, напыление защитного или восстановительного покрытия происходит при пониженной температуре, не превышающей 150 °С, что в свою очередь не вызывает напряжения в обрабатываемых деталях и их деформации. Во-вторых, «холодная» технология позволяет создавать слой регулируемой толщины и в точно заданных границах. О других плюсах и минусах расскажем чуть позже, а пока об авторах метода и о том, как он работает.

Его разработчиком является «Обнинский центр порошкового напыления» (Россия). Производимое ими оборудование получило название ДИМЕТ®. Оно сертифицировано по системе ГОСТ Р и защищено патентами России, США, Канады и других стран. В основу технологии заложен принцип сверхзвукового воздействия мельчайшими частицами легкоплавких и других материалов на обрабатываемую поверхность. В основном это полимеры или сплавы карбидов с металлами с размером частиц 0,01-0,5 мкм. Смешиваясь с газом они подаются на изделие со скоростью 500-1000 м/с.

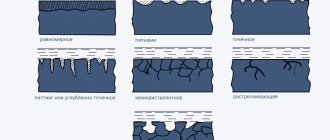

В зависимости от состава расходного материала (порошка) и изменения режимов его нанесения можно получить однородное или композиционное покрытие с твердой или пористой структурой и своей функциональной задачей. Это может быть: восстановление геометрии изделия, упрочнение и защита металла от коррозии, повышение тепло- и электропроводности материала, а также образование износостойкого покрытия, выдерживающего воздействие химически активных сред, высоких тепловых нагрузок и т. д.

Кстати, обнинские инженеры разработали уже несколько модификаций установок ДИМЕТ®. Учитывая широкую востребованность данного оборудования, сейчас серийно выпускаются как ручные, так и автоматизированные аппараты холодного газодинамического напыления, что позволяет использовать их в промышленности, нефтегазовой отрасли, а также в малом бизнесе для обработки небольших деталей. Тем более, что ничего особо сложного в самой технологии нет. Для работы комплекса (помимо материала для напыления) необходим только сжатый воздух (подается под давлением 0,6-1,0 МПа и расходом 0,3-0,4 м3/мин.) и электросеть напряжением 220 В. Теперь ещё о преимуществах и недостатках метода. Во-первых, в отличие от газотермического способа ХГН может эффективно применяться при обычном давлении, в любом температурном диапазоне и уровне влажности. В-вторых, он экологически абсолютно безопасен. В-третьих, благодаря большой скорости, может применяться и для абразивной чистки поверхности. Ну, а единственным недостатком технологии является возможность нанесения покрытий только из относительно пластичных металлов, таких как медь, алюминий, цинк, никель и др.

Применяемое оборудование

Аппарат газодинамического напыления металла состоит из таких основных частей:

- емкости для порошка;

- системы подачи рабочей среды, включая баллон для сжатого газа и все необходимые комплектующие к нему;

- сопла (как правило, их несколько, они разной конфигурации и применяются для разных режимов напыления);

- пульта управления.

В РФ качественное оборудование для напыления газодинамическим способом выпускает центр порошкового напыления в Обнинске под товарным знаком «ДИМЕТ». Оно соответствует требованиям отечественных ГОСТов, сертифицировано и защищено патентами во многих странах, включая Россию.

Процесс ремонта детали газодинамическим напылением показан на видео:

Просим тех, кто работал с разными типами оборудования по газодинамическому напылению и разными металлами и типами порошков поделиться опытом в комментариях к тексту и рассказать, каким способом выполнялись подготовка поверхности и сам процесс напыления.

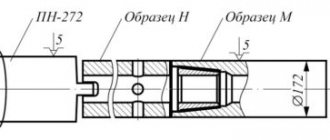

Формула изобретения

1. Портативное устройство для газодинамического напыления покрытий из порошковых материалов, содержащее блок напыления, включающий электронагреватель сжатого газа и сверхзвуковое сопло, жестко соединенное с выходом электронагревателя и содержащее узел ввода в сопло порошкового материала, блок управления, соединенный с электронагревателем сжатого газа гибким трубопроводом и электрокабелем, порошковый питатель, выход которого соединен гибким трубопроводом с узлом ввода в сопло порошкового материала, отличающееся тем, что электронагреватель сжатого газа включает в себя кожух, в котором размещен с зазором, заполненным теплоизолятором, металлический корпус, внутри которого установлен тепловыделяющий элемент, при этом в металлическом корпусе выполнены отверстия, обеспечивающие обдув кожуха изнутри ненагретым газом, узел ввода в сопло порошкового материала выполнен с возможностью обеспечения поступления порошкового материала в закритическую часть сверхзвукового сопла под углом к его оси.

2. Устройство по п.1, отличающееся тем, что электронагреватель сжатого газа включает в себя элементы контроля и управления режимом его работы.

3. Устройство по п.2, отличающееся тем, что в качестве элемента контроля и управления режимом работы использовано пневмореле, обеспечивающее отключение электронагревателя сжатого газа при понижении давления газа ниже допустимого уровня.

4. Устройство по п.3, отличающееся тем, что в качестве элемента контроля и управления режимом работы использован симистор, осуществляющий отключение электронагревателя сжатого газа при размыкании пневмореле.

5. Устройство по п.2, отличающееся тем, что в качестве элемента контроля и управления режимом работы использован термодатчик, установленный на выходе электронагревателя сжатого газа.

6. Устройство по п.5, отличающееся тем, что кабель термодатчика проложен сквозь боковую стенку корпуса электронагревателя сжатого газа и расположен под кожухом электронагревателя сжатого газа.

7. Устройство по п.2, отличающееся тем, что в качестве элемента контроля и управления режимом работы использован ручной клапан подачи в электронагреватель сжатого газа.

8. Устройство по п.2, отличающееся тем, что в качестве элемента контроля и управления режимом работы использована кнопка дистанционного включения порошкового питателя.

9. Устройство по п.2, отличающееся тем, что в качестве элемента контроля и управления режимом работы использована ручка с кнопкой дистанционного включения порошкового питателя.

10. Устройство по п.2, отличающееся тем, что в качестве элемента контроля и управления режимом работы использована ручка с кнопкой дистанционного включения порошкового питателя и кнопкой дистанционного включения подачи сжатого газа в электронагреватель сжатого газа.

11. Устройство по п.1, отличающееся тем, что трубопровод, соединяющий выход порошкового питателя с узлом ввода порошка в сверхзвуковое сопло, расположен под кожухом электронагревателя сжатого газа.

12. Устройство по п.1, отличающееся тем, что сверхзвуковое сопло расположено соосно с электронагревателем сжатого газа.

13. Устройство по п.1, отличающееся тем, что сверхзвуковое сопло расположено под углом к оси электронагревателя сжатого газа.

14. Устройство по п.1, отличающееся тем, что сверхзвуковое сопло выполнено с круглым поперечным сечением.

15. Устройство по п.1, отличающееся тем, что сверхзвуковое сопло выполнено с прямоугольным поперечным сечением.

16. Устройство по п.1, отличающееся тем, что сверхзвуковое сопло выполнено с круглым входным поперечным сечением и с близким к прямоугольному выходным поперечным сечением.

17. Устройство по п.1, отличающееся тем, что узел ввода порошкового материала в сверхзвуковое сопло выполнен в виде штуцера и отверстия в боковой стенке сверхзвукового сопла.

18. Устройство по п.17, отличающееся тем, что отверстие в боковой стенке сверхзвукового сопла выполнено под углом к оси сопла, отличным от 90°.

19. Устройство по п.1, отличающееся тем, что узел ввода порошкового материала в сверхзвуковое сопло выполнен в виде трубопровода, проходящего через критическое сечение сверхзвукового сопла.

20. Устройство по п.1, отличающееся тем, что отношение длины сверхзвуковой части сверхзвукового сопла к минимальному поперечному размеру сопла составляет от 20 до 100.

21. Устройство по п.1, отличающееся тем, что отношение площади поперечного сечения сверхзвукового сопла в месте ввода порошкового материала в сопло к площади поперечного сечения критического сечения сверхзвукового сопла составляет не менее чем (1+0,8)Р, где Р — давление газа на входе в сопло, МПа.

22. Устройство по п.1, отличающееся тем, что, по крайней мере, часть сверхзвукового интервала сопла выполнена в виде одного или нескольких участков, имеющих постоянное по длине поперечное сечение.

23. Устройство по п.22, отличающееся тем, что участки сверхзвукового интервала сопла, имеющие постоянное по длине поперечное сечение, имеют цилиндрическое сечение.

24. Устройство по п.1, отличающееся тем, что сверхзвуковое сопло включает в себя сменные элементы, расположенные примерно от места ввода порошкового материала в сопло до выхода из сопла.

25. Устройство по п.24, отличающееся тем, что сменные элементы выполнены из двух сложенных вместе Г-образных пластин, образующих близкое к прямоугольному поперечное сечение сопла.

26. Устройство по п.24, отличающееся тем, что сменные элементы выполнены из металла.

27. Устройство по п.24, отличающееся тем, что сменные элементы выполнены из керамики.

28. Устройство по п.1, отличающееся тем, что блок управления включает в себя устройство управления давлением сжатого газа, подаваемого в электронагреватель сжатого газа.

29. Устройство по п.1, отличающееся тем, что блок управления включает в себя устройство стабилизации температуры сжатого газа, подаваемого из электронагревателя сжатого газа в сверхзвуковое сопло.

30. Устройство по п.1, отличающееся тем, что блок управления включает в себя устройство управления температурой сжатого газа, подаваемого из электронагревателя сжатого газа в сверхзвуковое сопло.

31. Устройство по п.1, отличающееся тем, что блок управления соединен с порошковым питателем и включает в себя устройство управления скоростью подачи порошкового материала из порошкового питателя.

32. Устройство по п.1, отличающееся тем, что блок управления включает в себя электромагнитный клапан подачи сжатого газа в электронагреватель сжатого газа.

33. Устройство по п.1, отличающееся тем, что порошковый питатель выполнен с возможностью автономного расположения.

34. Устройство по п.1, отличающееся тем, что порошковый питатель выполнен негерметичным.

35. Устройство по п.1, отличающееся тем, что порошковый питатель включает в себя два или более отдельных модуля и переключатель, обеспечивающий подачу порошкового материала из одного из этих модулей в трубопровод, соединенный с узлом ввода в сопло порошкового материала.

36. Устройство по п.35, отличающееся тем, что переключатель, обеспечивающий подачу порошкового материала из одного из модулей, интегрирован в блок управления.

37. Устройство по п.1, отличающееся тем, что оно снабжено несущими элементами, предназначенными для временного или постоянного размещения всех или некоторых узлов устройства.

38. Устройство по п.37, отличающееся тем, что оно снабжено ручкой для переноски.

39. Устройство по п.37, отличающееся тем, что оно снабжено колесами для легкого перемещения.