При выборе электродов вам также необходимо учитывать наличие обмазки и ее характеристики. Такое покрытие непосредственно влияет на долговечность и беспроблемность последующей эксплуатации соединенных сваркой элементов. Обмазка электрода позволяет защитить сварочную ванну от отрицательного воздействия внешних факторов. Обмазка также обеспечивает поддержание стабильной температуры сварочной дуги, что в свою очередь положительно сказывается на качестве соединения. Широко распространены сегодня специальные электроды с обмазками, которые позволяют выполнять сварку по ржавой поверхности без какого-либо ухудшения качества выполненного соединения.

Типы покрытий электродов

Распространенные на сегодняшний день разновидности покрытий электродов обладают уникальными свойствами и имеют свое собственное обозначение маркировки.

Электроды с кислым покрытием

Кислая обмазка. Такие электроды имеют в маркировке букву А

. Основой такого покрытия является марганец, разнообразные оксиды железа, кремний и прочие элементы. Необходимо сказать, что основным недостатком использования таких электродов с кислой обмазкой является опасность появления на сварочном шве горячих трещин. Такие трещины значительно ухудшают качество полученного соединения, и зачастую приходится проводить сварку заново. Из преимуществ кислой обмазки электродов можем выделить высокую сопротивляемость появлению в шве воздушных каналов, а также возможность выполнения сварки ржавых заготовок и деталей с окалиной. Такой наплавочный материал с кислым покрытием получил широкое распространение при выполнении сварки дугой любой длины переменным и постоянным током.

Электроды с целлюлозным покрытием

Целлюлозное покрытие. Электроды с такой обмазкой обозначаются буквой Ц

. Особенностью наплавочных стержней с целлюлозной обмазкой является содержание органических веществ, массовая доля которых в составе может составлять 50%. Из таких органических веществ распространена целлюлоза, которая позволяет обеспечить равномерное образование сварного валика наплавляемого материала. Такие электроды отлично себя зарекомендовали при вертикальной сварке. Характеристики металла в сварном шве соответствуют стали в спокойном и полуспокойном состоянии. Необходимо лишь учитывать, что в таких сварочных электродах содержится большое количество водорода, который при работе со сталью может существенно ухудшить характеристики металла в области сварного шва.

Электроды с рутиловым покрытием

Рутиловые электроды имеют в маркировке букву Р. Как вы можете понять из названия, обмазка содержит большое количество рутила с небольшим вкраплением кислорода и кремния. Наличие таких дополнительных элементов позволяет существенно уменьшить вероятность образования горячих трещин в сварочном шве. Полученный наплавленный материал отличается повышенной ударной прочностью. Во время сварки при горении газовой дуги выделяется газ, который позволяет защитить сварочную ванну, путем образования на поверхности органических соединений и карбонатов. Отметим лишь, что при выполнении сварки в условиях повышенной влажности и воздействия углекислого газа может существенно ухудшиться качество соединения и появляться признаки окисления. Поэтому проводить работы необходимо в условиях нормальной влажности и предварительно прокаливать заготовки.

Такие стержни чувствительны к изменениям режимов сварки и скачкам температуры в шве. В подобном случае даже при чистой поверхности и правильном выборе используемой разновидности наплавочного материала возможен брак соединения. Именно поэтому необходимо выдерживать условия проведения сварочных работ, что и позволит гарантировать качество соединения. Опытные сварщики рекомендуют первоначально прокалывать соединяемые материалы, что и позволит избежать проблем с окислением соединительного шва. Электроды с рутиловым покрытием могут использоваться в тех случаях, когда на поверхности соединяемых металлов заметны ярковыраженные следы ржавчины. Отметим, что благодаря легкости использования такие электроды с рутиловым покрытием пользуются популярностью при выполнении сварочных работ в быту.

Электроды с основным покрытием

Основное покрытие электродов. Такая обмазка имеет обозначение буквой Б. Предназначаются эти стержни для ручной дуговой сварки, и содержат в шлаковой основе различные минералы. Выполняя сварку такими электродами, следует помнить о том, что в процессе работы образуется большое количество шлаков. Минералы выделяют газ, защищающий раскаленный и остывающий сварной шов от воздействия окружающей среды. Из преимуществ такого основного покрытия можем отметить слабую насыщенность водородом, что позволяет исключить ухудшение характеристик стали и других металлов. В наплавленном материале отсутствует водород, который отрицательно сказывается на качестве выполненного соединения. Наплавленный металл не отличается склонностью к окислению, и имеет повышенную устойчивость к сероводородному растрескиванию. Электроды с основным покрытием благодаря своим отличным характеристикам могут использоваться для сварки трубопроводов.

Разновидность покрытий сварочных электродов

Обмазка электродов для переменного тока бывает 4 видов:

- Кислая представляет собой смесь с большим содержанием железа и марганца, иногда с титаном и кремнеземом. Узнать их можно по маркировке «А». С их помощью можно варить неочищенный металл, однако в процессе выделяется много токсичных веществ.

- Основная — самая популярная, маркируется как «Б». Такими моделями можно работать с переменным током, но с осторожностью, так как потенциал ионизации у основного покрытия маленький.

- Рутиловая — наиболее приспособленная для работы с «переменкой». Сварка проходит легко, быстро, нет большого разбрызгивания, хорошее качество шва. Узнать можно по маркировке «Р».

- Целлюлозная обмазка более универсальная, подходящая как для «переменки», так и для постоянного тока. Маркируется как «Ц/С».

Толщина и диаметр покрытия электрода

Обмазка электродов вне зависимости от своего типа имеет уникальные свойства, которые проявляются в работе и в физических характеристиках полученных соединениях. Из таких уникальных свойств можно выделить следующее:

Температура горения обмазки не влияет на качество сварки, но при этом от данной характеристики зависит качество поджига дуги. Соответственно, чем ниже данная характеристика, тем лучше загорается дуга при начале сварки.

Толщина покрытия во многом зависит от диаметра стержня. В данном случае действует пропорциональное соотношение между толщиной материала электрода и толщиной слоя обмазки. Как правило, обмазка составляет 30% от общей толщины электрода.

Те или иные виды покрытия отличаются степенью впитываемости влаги. От данного показателя напрямую зависят подготовительные работы, которые необходимо провести перед началом сварки.

Важно. Имеющееся покрытие на электроде не должно осыпаться и иметь признаки механического повреждения. Выполнять сварку такими электродами с поврежденной обмазкой не рекомендуется.

Назначение покрытия

Главная задача обмазки (верхней части электрода) — это защита металла во время сварки. Окисление, возникающее при взаимодействии с воздухом, отрицательно сказывается на качестве соединения. Шов становится непрочным. В нем могут образовывать трещины и поры, из-за чего он просто разрушится.

Покрытие работает таким образом. Во время сварки на каплях электродного металла образуется шлаковая оболочка. При движении дуги вдоль расплавленной поверхности, шов покрывается шлаковой коркой, защищающей его от внешних воздействий.

Шлаковая корка замедляет остывание металла и снижает скорость его застывания. Благодаря этому из него выходят деструктивные включения, снижающие прочность шва. Защитное напыление стержней состоит из большого количества защитных элементов. Основными компонентами являются концентрат титана и каолин.

Обмазка выполняет несколько очень важных функций:

- Защита дуги и сварочной ванны от имеющихся в воздухе кислорода, азота и водорода. Защита состоит из 2 уровней. Первый — это пары углекислого газа, второй — углеродные окиси, укрывающие рабочую зону и шлаковые образования.

- Обмазка способствует образованию шва без пор, трещин и зашлакованных участков.

Среди других, не менее важных функций, нужно отметить:

- Стабильное горение дуги в различных режимах работы и простое зажигание. Стабильность достигается за счет наличия в покрытии элементов, стойких к ионизации в больших объемах. В результате ионы стабилизируют горение дуги.

- Благодаря ферросплавам из сварочной ванны удаляется кислород, являющийся причиной образования пор. Ферросплавы связываются с кислородом и выводятся в виде испарений.

- Покрытие способствует очистке металла соединения от лишних примесей.

Как наносится покрытие

Как уже было сказано выше, толщина покрытия непосредственно зависит от диаметра самого стержня. Для нанесения такого покрытия могут использоваться различные технологии. Нанесение обмазки выполняется при их изготовлении с помощью специального оборудования. Такое оборудование работает в полностью автоматическом режиме, что позволяет повысить качество нанесения покрытия на электроды. Твердые элементы в составе обмазки могут размалываться, и наноситься дополнительно на вязкую основу обмазки. Для обеспечения единой фракции таких твердых компонентов их просеивают через специальные фильтры, и лишь после этого выполняется их нанесение на поверхность наплавочного материала. В отдельных случаях при нанесении обмазки готовый состав предварительно обжигают, что позволяет удалить серу, которая может ухудшить качество сварного соединения. На последнем этапе нанесения покрытия станок окунает стержни в приготовленную смесь, и на выходе мы получаем равномерный слой обмазки.

Дополнительные виды электродов

Расходники делятся на группы по способу работы.

Неплавящиеся электроды

Изделия предназначены для автоматической и полуавтоматической сварки.

В рабочую зону подают:

- защитный газ (в большинстве случаев – аргон);

- присадочный материал.

Неплавящиеся электроды предназначены для автоматической сварки.

Тугоплавкие расходники покрытия не имеют.

Они изготавливаются из следующих материалов:

- Вольфрама. Металл используется в чистом виде или с добавкой тория, лантана, церия, иттрия или циркония. Тип присадки определяют по цветовой маркировке.

- Искусственного прессованного графита.

- Электротехнического угля.

Неплавящимися расходниками варят:

- сталь;

- чугун;

- алюминий;

- медь;

- латунь;

- бронзу.

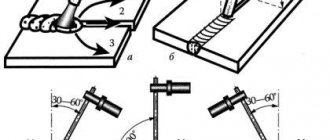

При сварке неплавящимся электродом на постоянном токе анодное пятно (со стороны «плюса») имеет более высокую температуру, чем катодное.

Поэтому для соединения тонкостенных заготовок используют обратную полярность: «+» подключают к расходнику. В противном случае металл прогорит.

Плавящиеся электроды

Изделия данного типа используются в ручной дуговой сварке.

Плавящиеся электроды используются в ручной дуговой сварке.

В процессе работы материал стержня переносится в сварочную ванну.

Расходники изготавливают из сварочной проволоки Св-08 или Св-08А.

Используются следующие виды стали (всего 77 марок):

- углеродистая;

- легированная;

- высоколегированная.

Изделие подбирают в соответствии с материалом заготовок.

При сварке постоянным током более горячим является катодное пятно (со стороны «минуса»). Поэтому тонкостенные заготовки соединяют прямой полярностью: «-» подключают к расходнику.

Электроды из цветмета

Такие расходники используют для соединения заготовок из алюминия, меди, никеля, прочих цветных металлов и их сплавов. Подбирают стержень из того же материала, что и свариваемые детали.

Используют следующие марки:

- Алюминий – ОЗА-1 и ОЗА-2.

- Алюминиевые сплавы – АФ-4аКр и А-2.

- Медь, бронзу, латунь – МН-5, КМ-100, АМНЦ/ЛКЗ-АБ.

- Никель и его сплавы – ХН-1 или МЗОК.

Электроды из цветмета используют для алюминия, меди, никеля.

Электроды для сварки алюминия делают из проволоки Св-А1 с галогенидным покрытием. Они подходят всем маркам металла.

Параметры процесса:

- постоянный ток;

- обратная полярность;

- нижнее пространственное положение шва.

Расходники КМ-100 и им подобные выполнены из медной проволоки и снабжены основным покрытием (фтористо-кальциевым). Оно характеризуется пониженным выделением кислорода, оказывающего разрушительное действие на металл. Возможно соединение меди с углеродистой сталью.

Параметры процесса:

- постоянный ток;

- обратная полярность;

- нижнее пространственное положение шва.

Электроды для контактной сварки тоже делают из меди или бронзы.

Расходники марки МЗОК и им подобные изготавливают из никелево-медной проволоки с покрытием основного типа.

Параметры процесса:

- постоянный ток;

- прямая и обратная полярность при сварке;

- любое пространственное положение шва.

Сварка электродами с основным покрытием

При использовании электродов с основным покрытием для сварки нужно учитывать несколько нюансов:

- Нельзя удлинять сварочную дугу. В таком случае металл насыщается азотом, что значительно снижает прочность шва. Может привести к появлению трещин.

- Рабочая поверхность должна быть полностью сухой. Иначе могут образоваться поры в шве.

- Необходимо соблюдать обязательные требования по хранению электродов. Хранить только в сухом месте при температуре не ниже 15оС. Некоторые производители упаковывают электроды в вакуумные упаковки. Это значительно продлевает их срок хранения без необходимости повторной прокалки.

Марки электродов переменного тока

Наибольшей популярностью пользуются отечественные томские, лосиноостровские и московские производители:

- ОЗС-12 (СпецЭлектрод, Москва). Легкое наложение шва, нечувствительность к растрескиванию, невысокая и очень демократическая цена. Но сырости боится.

- Ресанта МР-3. Запросто разжигается и стабильно горит на разных длинах дуги. Легко и чисто отделяется шлак.

- Из импортных хорошим спросом пользуются:

- ESAB-SVEL ОК 46.00. Очень хорошо «работают» даже во влажном состоянии. Качество и цена отлично друг с другом ладят.

- Lincoln Electric Omnia 46. Небольшое разбрызгивание, с легкостью «берут» даже заржавевший и неочищенный металл. Шов знаменит своей прочностью.

Правильный выбор электродов

Диаметр используемых электродов для сварки необходимо выбирать с учетом толщины рабочих заготовок. При этом состав наплавочного и основного материала должен быть максимально схожим, что позволит выполнить однородное прочное соединение. Также необходимо учитывать температуру плавления соединяемых деталей, которая должна быть одинаковой. В том случае, если проводится сварка металлических изделий толщиной 1-3 миллиметра, то можно использовать двухмиллиметровые электроды и рабочий ток инвертора от 25 до 100 Ампер. Если выполняется сварка деталей толщиной от 3 до 6 миллиметров, то можно использовать электроды толщиной 3-4 миллиметра. Оптимальные показатели рабочего тока при этом составляют 150-200 Ампер. Наплавочные материалы для сварки диаметром более шести миллиметров могут использоваться для сварки металла толщиной в 10 сантиметров и более.

Важно. Перед началом сварки следует оценить состояние обмазки, которая не должна иметь повреждений, что может существенно ухудшить качество сварного шва.

Длина электрода имеет значение в тех случаях, когда при выполнении сварки нежелательно ее прерывать, что способно привести к ухудшению качества выполненной работы. Так, например, при проведении ремонта герметичных емкостей для трубопроводов с высоким давлением прерывание процесса сварки и использование нескольких стержней для заварки одного соединения способно привести к существенному снижению надежности. Как результат, в последующем потребуется проводить дорогостоящий и сложный ремонт. Также существуют определенные металлические сплавы, прерывание сварки при работе с которыми неизменно приведет к ухудшению качества соединения. Именно поэтому, выбирая длину, необходимо исходить из длины сварочного шва и выбирать стержни таким образом, чтобы их размер был больше сварного шва.

Правильно подобрав сварочные стержни, с учетом их показателей длины и толщины вы сможете обеспечить качественное соединение, при этом полученный шов будет обладать необходимой декоративностью, механической прочностью, долговечностью и защитой от коррозии.