Первое знакомство с газовыми баллонами

Современный газовый баллон соответствует ГОСТ 949-72 и представляет собой прочный цельносварной элемент из углеродистой либо легированной стали. Согласно стандарту, толщина стенок баллона не может быть меньше 2 миллиметров. Для того, чтобы находящийся внутри газ давил одинаково на верхнюю и нижнюю части, их делают вогнутой и выпуклой. Сами баллоны, в зависимости от находящегося в них веществе и его количества могут иметь разные размеры, форму и цвет. Но одно остается неизменным – любой газовый баллон обязательно должен иметь паспортные данные, присваиваемые на заводе. В верхней части находится горловина, снабженная резьбой, в которую и вставляется вентиль.

Запорные вентили для баллонов с газами

Вентиль это запорное устройство, служащее для наполнения баллонов газов, подачи газа в горелку или резак и позволяющее сохранять в баллоне сжатые и сжиженные газы. Вентили разделяют на баллонные и рамповые. Принцип работы баллонных вентилей одинаков, однако они различаются между собой материалом, из которого они изготовлены, присоединительной резьбой и способом уплотнения. Вентили разделяют также по роду газа.

Кислородные вентили изготовляют из латуни, так как латунь в отличие от стали не горит в среде сжатого кислорода. Маховики и заглушки можно изготовлять из стали, алюминиевых сплавов и пластмасс.

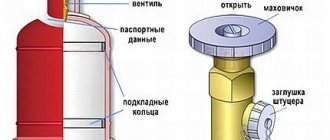

Устройство кислородного вентиля показано на рисунке 1. Вентиль состоит из корпуса 9 со штуцером. К штуцеру, имеющему правую резьбу, присоединяется накидной гайкой кислородный редуктор. В корпусе находится клапан 11 с уплотнителем 12. На верхнюю часть корпуса навертывается накидная гайка 6, плотно прижимающая фибровую прокладку 7. На выступающую часть шпинделя 5 надевается маховичок 3, который закрепляется с помощью пружины 2 и маховиковой гайки 1 и уплотняется фибровой прокладкой 4. Вентиль снабжается заглушкой 10. Для того чтобы открыть клапан для выхода кислорода из баллона, необходимо повернуть маховичок 3. Открывается вентиль поворотом маховичка против часовой стрелки, а закрывается вращением по часовой стрелке. Вращение от шпинделя 5 к клапану передается соединительной муфтой 8. Вентиль имеет сальниковое уплотнение в виде фибровой прокладки 7. Для уменьшения трения буртика шпинделя фибровую прокладку ставят после пропитки ее парафином в течение 40 мин при температуре 70°С.

а — кислородный, б — ацетиленовый, в — пропан-бутановый

Рисунок 1 — Запорные вентили

При работе все детали кислородного вентиля должны быть тщательно обезжирены, так как загрязнение их жирами и маслами недопустимо.

Ацетиленовые вентили изготовляют из стали, применение сплавов меди с содержанием ее более 70% недопустимо, так как при контакте с ацетиленом возникает взрывоопасная ацетиленовая медь.

Вентиль ацетиленового баллона состоит из корпуса 10, редуктор к ацетиленовому баллону присоединяется хомутом, снабженным специальным нажимным винтом. Для вращения шпинделя 5 применяют торцовый ключ, надеваемый на выступающий квадратик хвостового шпинделя. Нижняя часть шпинделя имеет уплотнитель 6 из эбонита, который является клапаном. В качестве сальника применяют кожаные прокладки 3, прижимаемые сальниковой гайкой 1 и шайбой 2 к сальниковому кольцу 4. В резьбовой хвостик вентиля вставляется прокладка из войлока 9, которая выполняет роль фильтра. Войлочный фильтр 9 и сетка 7 крепятся стальным кольцом 8. На боковой грани корпуса вентиля имеется кольцевая выточка, в которую вставляется прокладка штуцера 11, изготовляемая из кожи или другого эластичного материала. К этой прокладке прижимается входной штуцер ацетиленового редуктора. Ацетиленовый вентиль имеет отличную от других типов вентилей резьбу, что исключает возможность установки его на другие баллоны.

Вентиль для пропан-бутанового баллона состоит из стального корпуса 1, внутри которого имеется резиновый чулок-ниппель 3. Ниппель надевают на шпиндель 2 и клапан 4 и зажимают сальниковой гайкой 5.

Следующие детали должны насторожить вас при покупке баллона

- Неисправность вентиля – не поворачивается маховик или присутствуют иные проблемы;

- Коррозия, вмятины или прочие повреждения на теле баллона и вентильной части;

- Просрочена дата освидетельствования;

- Чувствуется газ в воздухе;

- Криво установленный или поврежденный башмак баллона;

- На штуцере нет заглушки.

Важно! Ни в коем случае нельзя использовать содержимое газового баллона до конца. Во время прекращения эксплуатации остаточное давление внутри должно оставаться на уровне 0,5 кгс/см2.

Устройство

Баллон газовый ацетиленовый изготавливается из бесшовных труб по ГОСТ 949-73. Толщина стенки 7 – 8 мм. Торцы емкости сферические. Верхняя часть имеет отверстие, в которое вкручивается вентиль. На нижнюю часть насаживается цилиндрический башмак, придающий емкости устойчивость.

Горловина в ацетиленовых баллонах шире, чем в остальных, где хранят газ. Через нее емкость наполняют пористой массой: литой пористый наполнитель, активированный уголь березовый и базальтовое стекловолокно. Рыхлое вещество хорошо впитывает ацетон и способствует равномерному растворению в нем ацетилена.

Мастер участка заполнения ацетиленовых баллонов завода СпецБаллонМаш Курников А. И.: «Американцы заполняют внутренность ацетиленового баллона асбестовым шнуром. В РФ отказались в конце прошлого века от такого материала, как канцерогенного. Мелкие частички асбеста испаряются вместе с аргоном. В России перешли на натуральные материалы, впитывающие ацетон: шелк, кожа, минеральная вата, опилки. В настоящее время некоторые производители используют асбест в незначительных количествах как добавку к кварцевому песку и гидроокиси кальция. В Германии древесный уголь смешивают с углекислым магнием и кизельгуром. При покупке баллона следует обращать внимание на его заполнение. Асбест вызывает рак легких».

Устройство вентиля

Как мы говорили выше, вентиль в баллоне от пропана практически не отличается от того, что находится на емкости из-под кислорода или иного газа. Все они имеют примерно следующую конструкцию:

- Прочный цилиндр, выполненный из стали, имеющий три отверстия. Каждое из этих отверстий снабжено резьбой и предназначено для закручивания на баллон, монтажа заглушки и гайки от клапана, приспосабливаемой в верхней цилиндрической части;

- Маховик, монтируемый к штоку клапана посредствам гайки;

- Запирающее устройство со штоком и пропускным клапаном. Такой клапан передает крутящий момент с маховика. Давление, которое способна выдержать эта деталь, варьируется от 15 до 190 атмосфер;

- Прокладки, призванные максимально уплотнить соединения между всеми частями узла.

Особенности устройства и маркировка газового вентиля

Изготовление и использование газобаллонных установок осуществляется по все еще действующим советским ГОСТ NoNo 15860, 949-73, 9731-79 и 12247-80. Сосуды производятся из стали марок: 45, 30ХМА, 30ХГСА и 34CrMo4. Предельно разрешенное давление варьируется от 1.6 МПа до 19.6 МПа, а толщина стен в пределах от 1.5 до 8.9 мм. Баллон укомплектован колпаком, накручивающимся на особую резьбу и полностью защищающим вентиль. В некоторых конструкциях он приваривается и таким образом защищает вентиль от повреждений.

- корпус газобаллонной установки металлический или композитный;

- запорно-регулирующая арматура;

- защитный колпак;

- транспортировочные фиксирующие кольца;

- башмак для устойчивости конструкции;

- металлическая табличка с техническими данными.

Стандартный вентиль ГБ выполнен в форме тройника с тремя выходными резьбовыми штуцерами. Последние модели выпускаются с предохранительными устройствами в виде дополнительного выступа для сброса излишнего давления, образовывающегося при нагревании или неверном наполнении. Штуцер внизу подключается к ГБ, на верхний крепится маховик, а установленный сбоку — для технологического заполнения и сброса среды.

Вентиль для пропанового газового баллона

Типы вентилей классифицируются по виду заполняемых реактивов:

- Ацетиленовые – белого цвета со специальным вентилем для контактов с химическими активными веществами.

- Кислородные – синего цвета, предназначенные для наполнения: O2, Ar, Н2, N2 и СО.

- Сжиженный газ – красного цвета для горючих углеводородов. К ним комплектуется кран марки – ВБ-2.

Руководство по самостоятельному устранению неисправности газового вентиля

Сам по себе баллон цельный, и что-то сломаться там вряд ли может. Поэтому основное количество неисправностей касается газовых вентилей.

Порядок действий:

- Ремонт осуществляется в хорошо проветриваемом помещении;

- Открываем запорный узел, чтобы дать остаткам газа выйти наружу;

- Чтобы вывернуть вентиль вручную или газовым ключом, необходимо прогреть этот элемент. В этом случае никакой опасности нет, так как в баллоне находятся только газовые пары, а не их смесь с воздухом, которая и является взрывоопасной в первую очередь. Единственное, за чем необходимо следить – умеренный нагрев конструкции, так как перегрев может повысить давление в баллоне. Смысл прогрева заключается в том, что металл расширяется и вентиль становится возможно выкрутить даже вручную, либо с небольшим усилием рычага в виде того же газового ключа;

- После снятия элемента конический штуцер герметизируют – на него накладывается уплотнитель, либо фторопластовая лента;

- Монтируется новый вентиль, после чего факт и время ремонта заносятся в паспорт баллона. Монтаж осуществляется специальным динамометрическим ключом, который дает возможность правильно дозировать усилия и не сорвать резьбу. Максимальное разрешенное в этом случае давление составляет 480 Нм для стальных, и 250 для латунных вентилей;

- Сняв вентиль с баллона, необходимо слить из него конденсат, если речь идет о широко используемом нами пропан-бутане. Данная процедура практически никем не выполняется, несмотря на то, что она крайне желательна. Однако сливать необходимо вдали от жилых домов, так как конденсат сей имеет крайне неприятный запах.

Важно! Работа с газовыми баллонами потенциально опасна. Тем более что существует строгий запрет на снятие кранов в кустарных условиях. Помните, что лучше всего доверить это дело профессионалам, и к самостоятельным действиям необходимо приступать только в случае уверенности в своих силах, готовности неукоснительно соблюдать правила, и, конечно же, неотложности ремонта. Если же есть хоть малейшая возможность передать данную задачу в руки специалиста, ей настоятельно рекомендуется воспользоваться.

В целом же, редуктор, который является неразборным, необходимо менять раз в шесть лет. Что касается шлангов, то они должны быть армированные и подлежать осмотру не ранее, чем один раз в полгода при замене баллона.

Монтаж и замена вентиля на газовом баллоне

Приступая к монтажу запорного узла для баллона со сжиженным газом необходимо помнить о том, что данный элемент будет функционировать в условиях высокого давления. Поэтому все работы по монтажу или замене такого узла следует проводить в строгом соответствии с инструкциями.

Технически поменять вентиль на газовом баллоне достаточно легко – устаревший узел просто вывинчивается из входного отверстия в емкости, как обычный штуцер, а новый запорный элемент ввинчивается на его место. Что дает промокод БК Мелбет? Промокод Melbet — дает стартовый бонус при регистрации до 10 500 рублей. По промокоду можно получить: Спорт-бонус 100%. Для получения приветственного бонуса необходимо пополнить баланс минимум на 100, максимум на 19 500 рублей. Промокод Мелбет на казино вводится при регистрации нового аккаунта. Благодаря ему вы получаете увеличенный бонус на первый депозит, система добавляет 30% к максимальной сумме. Стандартный бонус на первое пополнение счета составляет 7000 рублей, после введения промокода – 9100 рублей . Однако при этом нужно соблюдать особые меры предосторожности.

Ведь, повторимся, этот узел находится под давлением (например, на вентиль ацетиленового баллона давят целых 30 атмосфер), следовательно, сам процесс демонтажа и монтажа следует организовывать по такой схеме:

- В самом начале запорный узел вентиля следует перевести в положение «открыто». То есть, выкрутить до упора в крайнее верхнее положение. В итоге остатки содержимого баллона уйдут либо в атмосферу, либо в какую-либо емкость.

- После освобождения баллона от опасного содержимого можно приступать к демонтажу корпуса вентиля из резьбового отверстия в верхней части баллона. Для этих целей можно использовать либо специальный инструмент, либо обычный разводной ключ. При этом необходимо понимать, что вентиль был вкручен очень плотно и, возможно, с использованием жидкого уплотнителя, поэтому, перед демонтажем корпус запорного элемента нужно нагреть строительным феном.

- Удалив старый вентиль из баллона нужно подготовить к монтажу новый запорный узел. То есть, нужно просто нанести на конический штуцер в нижней части корпуса гелеобразный или полимерный уплотнитель. В качестве последнего, чаще всего, используется обычная ФУП лента.

- После подготовки вентиль вкручивается в отверстие на корпусе баллона, вначале, руками, а затем и ключом. Причем в качестве ключа, лучше всего, задействовать особый инструмент — динамометрический ключ, который позволяет регулировать усилие при затягивании. Ведь для стальных корпусов нужно создать момент в 480 Нм, а для латунных – 250 Нм.

Завершив монтаж вентиля, следует нанести сведения о дате операции на паспорт баллона – специальную табличку, вмонтированную в корпус емкости.

Техника безопасности и методика контроля качества монтажа

По завершению процесса монтажа вентиля необходимо проконтролировать качество выполненных работ.

Для этого нужно сделать следующее:

- К боковому штуцеру корпуса подключают шланг от нагнетателя (компрессора).

- Вентиль переводят в положение «открыто» и закачивают в баллон порцию сжатого воздуха. После этого вентиль баллона переводят в положение «закрыто».

- Далее, к боковому штуцеру корпуса подключают манометрический вентиль с ввинченным измерительным прибором (манометром).

После этого вентиль баллона переводят в положение открыто и такую же операцию проделывают и с манометрическим вентилем. В итоге, на манометре отображается давление в системе и по его колебаниям, наблюдаемым в течение определенного промежутка времени, определяют степень герметичности узла баллон-вентиль.

Разумеется, герметично монтированный вентиль должен удерживать давление на одном уровне в течение достаточно длительного времени.

Методика упрощенного контроля

Такая методика практикуется в полевых условиях или при отсутствии «под руками» измерительных приборов.

Для ее реализации нужно выполнить следующее:

- В баллон закачивают сжатый воздух и перекрывают вентиль.

- Поверх вентиля наносят помазком для бритья взбитую мыльную пену.

- Герметичность узла баллон-вентиль контролируют по отсутствию «пузырей» в мыльной «шапке» на вентиле.

Несмотря на простоту, этот метод считается достаточно действенным и используется большинством специалистов по напорным трубопроводам.