Ищем точку опоры Часть 1. Немного классической технологии

Редакция начинает обстоятельный разговор об автомобильной подвеске. Его участники – видные игроки рынка (как производители, так и компании-продавцы), эксперты, проводящие сертификацию и вообще все заинтересованные лица. Присоединяйтесь! Чем больше собеседников, тем интереснее результат.

Для затравки начну с довольно типичной ситуации. Все когда-нибудь видели стоящие на дороге «Жигули» с подломленным передним колесом. Всё ясно: не поменяли вовремя шаровую опору, вот она и «полетела». А скорее всего, рассуждают многие, деталь некачественная попалась. И они не так уж далеки от истины.

Износ шаровых опор напрямую зависит от качества самой детали, состояния дороги и манеры езды. Однако первая из причин – качество – может в какой-то мере компенсировать две другие.

Главный элемент опоры – шаровой палец. Именно его характеристики определяют надежность и долговечность узла. От чего же они зависят? Очень просто: от материала и технологии изготовления.

Свою трудовую деятельность я начинал как инженер-технолог по металлообработке. Поэтому с удовольствием поразмышляю на эту тему.

Для изготовления пальцев нередко применяется высоколегированная сталь марки 38ХТНМ. Отличный, надо сказать, материал – недаром он прописан в ТУ на оригинальные изделия Волжского автогиганта.

А технология? Как изготавливают пальцы? Никакого секрета: методом холодной высадки. Это такая разновидность холодной объемной штамповки. Как и большинство процессов обработки металлов давлением, высадка формирует выгодную структуру изделия. Она измельчает зерно металла, как бы делая его плотнее. Деталь обретает прочность, которую не получишь ни литьем, ни обработкой заготовки резанием. Вот она, основа будущей безопасной эксплуатации!

После холодной высадки производится обкатка сферической части детали. Это уже технология поверхностного пластического деформирования (ППД). Она позволяет заложить в поверхностный слой детали остаточные напряжения – напряжения полезные, дополнительно работающие на прочность детали.

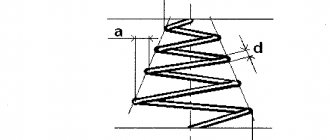

Конечно, можно изготавливать палец поперечно-винтовой прокаткой, что и делают менее крупные производители. Метод хороший, спору нет, если выпускать. трубы и прочие полые изделия. А вот для пальцев шаровых опор поперечно-винтовая прокатка подходит мало: малейшие отклонения от техпроцесса приводят к недопустимому браку.

Вернемся к собственно пальцам. Резьба на них – холоднокатаная, благодаря чему ее прочностные характеристики в сравнении с нарезанной резьбой выше на 15%.

Но какой бы замечательный ни получался палец, без других деталей он служить не может. Что же, поговорим и о них. Корпуса опор получают из стали 08 ПС холодной штамповкой, после чего подвергают объемной закалке и обработке ТВЧ.

Подшипник изготавливают способом порошковой металлургии с закалкой и последующей пропиткой в масле. В заливном варианте опоры применяется специальная композиционная смола, а в опору закачивается специальная смазка для шарниров шаровых опор, рассчитанная на весь срок службы узла.

Перед нанесением защитного покрытия корпуса деталей подвергаются дробеструйной обработке. Она не только способствует лучшей адгезии ЛКМ, но и дополнительно упрочняет поверхность.

Согласитесь: у шарового пальца достойные «коллеги». Вместе они образуют надежный узел, гарантированный безопасный срок службы которого более 40 тыс. км. Сама же деталь покрыта черной матовой краской и полимерным порошковым составом «бесцветный лак». Все перечисленное обеспечивает изделию отменную коррозионную стойкость. Ему не страшны «пескоструйка» и солевые ванны наших дорог.

Кому-то описанный подход к производству шаровых опор покажется консервативным: мол, это хотя и качественные, но традиционные изделия. Но пусть задумаются скептики: здоровый консерватизм часто полезен. Главное, что такие изделия идентичны оригинальным. Их прочность и надежность проверены не только лабораторными испытаниями, но и многими годами эксплуатации. И возвращаясь к несчастной машине с подломленным колесом, можно с уверенностью сказать: что-то в ее шаровой опоре было не так.

Слово участнику рынка

Delphi удостоена награды

Компания Delphi Automotive была удостоена награды «Лучшая шаровая опора года» для иностранных автомобилей на выставке Interauto 2011 в Москве.

«Наши шаровые опоры разрабатываются с использованием наших технологий оригинального оборудования (ОЕ) и имеют высокое качество поставщика на конвейер. Мы очень рады тому, что были удостоены этой награды, ведь нас оценивали известные эксперты в автомобильных кругах, – заявила Люсия Моретти, президент Delphi Product and Service Solutions. – Мы будем продолжать поставку шаровых опор качества поставщика на конвейер как часть нашего широкого ассортимента продукции в области рулевого управления и подвески на российский рынок, а также по всему миру для популярных моделей автомобилей».

Шаровые опоры Delphi отвечают мировым техническим требованиям OE и проходят испытания на прочность и долговечность; испытания, критически важные для безопасности и более безопасного опыта вождения.

Испытание на выталкивание шаровой опоры измеряет силу, необходимую для выталкивания/смещения шарового пальца из своего корпуса. Это очень важное испытание с точки зрения безопасности, поскольку оно позволяет обеспечить устойчивость детали к воздействию усилия, которому подвергается система подвески автомобиля в реальных дорожных условиях. Если усилие, необходимое для выталкивания шарового пальца, ниже значения, указанного в спецификации поставщика на конвейер OE, то существует риск выхода из строя шаровой опоры в процессе эксплуатации в нормальных дорожных условиях, что может привести к потере контроля направления движения автомобиля.

Кроме того, новое покрытие от пыли, разработанное Delphi, благодаря улучшенной формуле полихлоропрена (CR), обеспечивающей прочность покрытия даже в экстремальных температурных условиях, помогает защитить внутренние компоненты и обеспечить непрерывное свободное движение шаровой опоры.

Слово участнику рынка

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

В зонах, отмеченных красным, износ максимален

Узел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

Полимеры для заливки могут быть разных видов

- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром. Причём заполняются все трещины, щели и выработки штатного вкладыша.

- Полимер застывает, принимая форму зазора. Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Шаровые опоры HOLA

На рынке автозапчастей присутствует еще один серьезный конкурент – торговая марка HOLA, в ассортименте которой есть шаровые опоры, а также наконечники рулевых тяг. Специалисты рекомендуют приобретать их в комплекте для обеспечения надежной связи управляемых колес автомобиля и рулевого механизма. Инженеры голландской компании H&H Groep уже много лет работают с российским автомобильным рынком. Запчасти HOLA изначально проектировались и разрабатывались с учетом сложных климатических и дорожных условий. И результаты эксплуатации полностью подтверждают правильность выбора материалов и технологий, используемых в продукции марки.

Возможные неисправности шаровой опоры

Выявить самостоятельно признаки износа шаровой опоры сможет даже начинающий автомобилист по косвенным признакам. Необходимо обращать внимание ан поведение автомобиля во время поворота. Когда водителю приходится прилагать особые усилия либо проявляется характерный звук (скрип), то высока вероятность поломки шаровой. Дополнительным негативным признаком служит проявление стука во время езды машины с небольшой скоростью по неровной поверхности. Рекомендуем провести диагностику, когда заметны такие симптомы износа, как неустойчивость передних колес и их виляние в стороны в процессе прямолинейного перемещения. К признакам выработки шаровой опоры многие специалисты относят неравномерность износа шин автомобиля.

Немного теории

Назначение шаровых опор — обеспечение подвижности управляемых колес автомобиля в горизонтальной плоскости при полном сохранении их вертикального положения. Проще говоря — это «сустав», позволяющий колесам поворачиваться при рулении. Принципиальная конструкция детали достаточно проста и состоит из двух основных элементов: металлического «пальца» с шарообразным оконечником и корпуса с соответствующей сферической полостью.

Устанавливаются шаровые опоры как промежуточные звенья между поворотным кулаком и рычагами подвески. В многорычажных подвесках ставят по две шаровых опоры на каждый поворотный кулак — на верхней и нижней точке сочленения, а на системах со стойкой «Макферсон» используют всего одну опору на нижней точке. Как правило, резьбовая часть пальца шаровой опоры фиксируется в поворотном кулаке, а корпус крепится к рычагу. (Реже применяется обратный вариант, такой как, например, у автомобилей ВАЗ семейства «Самара», где корпус шаровой закрепляется на кулаке, а резьбовая часть пальца шаровой — на нижнем рычаге.)

По способам крепления шаровых опор к рычагам существует четыре разновидности. Прежде всего, это самое распространенное до недавних пор крепление на болтовых соединениях. Среди владельцев подержанных машин это самый любимый и желанный вариант, позволяющий поменять шаровую отдельно. Труднее будет ремонт в том случае, если шаровая опора закреплена на рычаге заклепками. Еще труднее, когда шаровая запрессована в рычаг — тут многие производители вообще не допускают извлечения шарнира, предлагая только замену вместе с рычагом. И как апофеоз неремонтопригодности выступает конструкция, где корпус шаровой интегрирован в рычаг, составляя с ним фактически единое целое и извлечь его невозможно.

Шаровая опора с болтовым креплением (слева) и опоры интегрированные в рычаг.

Стоит заметить, что системы с несьемной шаровой опорой сейчас получают все большее распространение, особенно у японских и корейских машин. Автопроизводители считают их более технологичными, а ремонтопригодность и возможность отдельной замены уже отступает на второй план. И здесь особая ответственность ложится непосредственно на сам узел — шаровую опору.

Зачем нужна шаровая опора

Обычно, что такое шаровая опора в машине, начинающие автомобилисты узнают у более опытных коллег, когда проявляются косвенные признаки неисправности подвески. Могут в области колеса возникать посторонние шумы или имеются другие факторы. У автомобиля такой элемент как шаровая опора располагается не только ближе к колесу. Аналогичные соединения могут встречаться в разных частях легковушки:

Фактически по смыслу более правильное название блока – шаровый шарнир. Когда узел так называется, то понятна его суть.

Важно! Основной задачей шаровых опор является обеспечение свободы перемещения каждому из колес в горизонтальной плоскости, блокируя одновременно свободы в вертикальной плоскости.

Чтобы понять, какое количество опор установлено, необходимо учитывать тип подвески. Фактор влияет на то, сколько шаровых инженеры внедрили в свое детище. Наиболее простые MacPherson подвески обходятся двумя штуками, которые расположены снизу. Увеличение количества рычагов влечет за собой рост числа шарниров. В двухрычажных системах предусмотрена установка узла как снизу, так и сверху. В таких немецких марках как Audi или Volkswagen с одной стороны на колесо может приходиться до пяти шаровых опор. Ещё несколько десятилетий назад предшественниками сферических элементов являлись шкворневые аналоги. Это были более тяжёлые изделия, нуждающиеся в регулярной смазке. Принцип работы их предполагал возможность поворота лишь в одной оси, что отрицательно было для управляемости. Работают в процессе эксплуатации шаровые опоры таким образом, что принимают на себя воздействие от ударов неровностей дороги. Это создаёт огромную нагрузку на металлическое изделие. Однако инженеры не стремятся делать шаровую с максимальной прочностью, придав ей такую форму, чтобы при необходимости её было легко заменить, отвинтив несколько болтов. Узел превратился в расходник.

Путем прогресса

При всей принципиальной простоте, конструкция шаровой опоры имеет свои особенности и нюансы, которые прямо влияют на ее характеристики. Не случайно, с момента своего появления в конце 40-х годов, этот узел претерпел множество изменений и доработок, став к настоящему времени высокотехнологичной деталью.

Технологии материалов развивались бурно, и от смазывания шаровых опор конструкторы отказались, начав с 60-х годов использовать полимерные «вкладыши» между корпусом и пальцем в сочетании с перманентной смазкой, которая единожды закладывалась при изготовлении детали на заводе на весь срок службы. А еще через двадцать лет из конструкции шаровой исчез пружинный подпор, утратив свою необходимость. Прогресс в сфере промышленного оборудования дал возможность производителям изготавливать пару корпус-палец с высокой точностью, а на смену пластикам «вкладышей» прошлых лет пришли новые материалы — родственники нейлона, способные дольше сохранять свои свойства и заданные характеристики детали.

Шаровые опоры в разрезе: слева — устаревшая полностью металлическая конструкция с пружинным подпором и ниппелем для смазки, справа — современная деталь со вкладкой из инженерного пластика на основе нейлона.

Претерпели изменения и другие элементы конструкции. Так, на смену применявшимся прежде пыльникам с фиксацией проволочным кольцом пришли «интегрированные» пыльники, которые неотделимы от корпуса шарнира. Они обеспечивают гораздо лучшую защиту узла от попадания влаги и пыли, вызывающих коррозию, но в случае их повреждения замене не подлежат — только вместе с шаровой.

Стоит ли смазывать шаровую опору

Для того, чтобы ответить на вопрос, имеет ли смысл использовать смазку для шаровых опор и рулевых наконечников рассмотрим работу шарнира. Конструкции шаровых опор и рулевых наконечников у современных автомобилей могут быть разными. Однако в любом случае основой его является шаровый шарнир и упорный палец. Шарнир упирается в основание, которое имеет форму полусферы, в которой и «ходит» шарнир. Сверху всю эту конструкцию прикрывает защитный пыльник, предотвращая попадание внутрь пыли, влаги, грязи, мусора.

Поскольку шарнир опоры в процессе движения автомобиля постоянно двигается, то происходит его износ и основания под ним. Поэтому, чтобы уменьшить значение износа, уменьшить нагрузку и увеличить подвижность конструкции необходимо использовать смазки. Производитель закладывает смазывающий материал на производстве, однако, как показала практика, ее количество и характеристики часто очень слабые.

Основные требования, предъявляемые к смазке, — широкий температурный рабочий диапазон (особенно его нижняя граница), а также гидрофобность (чтобы смазка не вымывалась водой), но тем не менее чем ее характеристики и количество выше, тем больше прослужит шарнирное соединение. Поэтому мы советуем периодически обслуживать такие узлы — это продлить срок службы.

По старинке

Однако, несмотря на все прогрессивные технологии, старые конструкции с пружинным подпором и «масленкой» все еще в ходу — такие шаровые предлагаются на рынке запчастей для ремонта как для отечественных автомобилей, так и для иномарок. При этом одновременно с ними предлагаются и современные необслуживаемые шаровые. Но многие потребители отдают предпочтение «старым и проверенным». Почему?

Необслуживаемые опоры с пластиковыми вкладышами появились еще на советских автомобилях ВАЗ и АЗЛК, но в эпоху дефицита эту (как и остальные) запчасть было не достать. Народ ухитрялся как мог, встраивая в шаровые «масленки» и закачивая в них «солидол». Нечто подобное наблюдается и теперь — наши автомобилисты еще верят в то, что обслуживаемый узел при должном внимании будет служить дольше необслуживаемого. Причем доходит даже до «советских истоков» — в современные шаровые опоры с перманентной смазкой некоторые наши умельцы также встраивают «масленки» и закачивают туда консистентную смазку, искренне считая, что это очень полезно и продлевает срок службы детали.

И снова о технике

Одними из главных физических параметров шаровой опоры являются крутящий момент и величина зазора между корпусом и пальцем. Первый определяет легкость поворачивания элементов узла относительно друг друга, и чем он меньше — тем лучше. Тем меньше сила трения элементов детали, ведущая к ее износу и выходу из строя. (Также меньшее усилие потребуется для поворота рулевого колеса, хотя при наличии гидроусилителей этот показатель нивелируется. Но ГУР не облегчает работу других элементов подвески — в первую очередь рулевых тяг и наконечников, которые получают на себя излишнюю нагрузку.)

Динамика изменения крутящего момента (усилия поворачивания) и зазора (определяет ресурс) между корпусом и пальцем шаровой опоры (испытания NEO CTR). На графиках видно, как с увеличением «пробега» у цельнометаллической опоры быстро уменьшается высокий момент и растет зазор, а у детали со вставкой из инженерного пластика при изначально меньшем моменте зазор остается неизменным.

Работа сил трения ведет к увеличению зазора между пальцем и корпусом, который при достижении критической величины и делает шаровую непригодной для дальнейшего использования — деталь нужно будет менять. Именно увеличившийся зазор создает тот характерный стук в подвеске при движении по неровной дороге, сообщая о том, что нужен ремонт. Последствия езды со стучащими шаровыми могут оказаться непредсказуемы, поскольку в случае разъединения шарнира у подвески отделяется весь ступичный узел колеса с поворотным кулаком и автомобиль ложится на днище.

Как показывают испытания, проведенные компанией NEO CTR, современные шаровые опоры, изготовленные с применением инженерного пластика на основе нейлона, сохраняют установленный зазор между пальцем и корпусом в течение более чем 500 000 циклов «поворачивания». При этом в устаревших металлических шаровых с «масленкой» в тех же условиях зазор увеличивается в четыре раза, достигая критической величины.

Но это еще в идеальных условиях стендовых испытаний, где нет других нагрузок. В реальной же эксплуатации, шаровые опоры подвергаются воздействия множества других разнонаправленных сил: «ударным» нагрузкам при проезде неровностей, «разрывным» при попадании колесом на яму в повороте и их всевозможным комбинациям. Ответственные производители всегда тестируют все свои изделия на «вырывание», «изгибание» и «удар», стремясь добиться наилучших показателей.

Стенд для ресурсных испытаний шаровых опор на производстве NEO CTR. Деталь проходит 500 000 циклов «поворачивания».

Свою роль в ходимости шаровых опор влияет конструкция подвески в целом, которая может быть как очень удачной в плане нагруженности этого узла, так и не вполне. Сильно сказывается манера езды самого владельца и состояние дорог, по которым он передвигается. Например, срок службы современной шаровой опоры с «нейлоновым» седлом и инженерным пластиком для одной и той же модели автомобиля может составлять как 30 000 км пробега, так и более 80 000 км.

Каков итог?

У первых автомобилей свечи зажигания были разборными: в них можно (а порой и нужно) было отделить и заменить изолятор, почистить или поменять электроды. Надо было регулярно смазывать ступичные подшипники. Но вскоре свеча стала изготавливаться как цельный элемент и о разборных конструкциях тут уже никто не помнит и не мечтает. Ступичные подшипники ходят со вложенной на заводе смазкой и не требуют ухода. Подобный путь сейчас проделывают многие элементы автомобиля, и шаровая опора здесь не стала исключением. Из разборного и нуждающегося в периодическом обслуживании узла, шаровая опора превращается в высокотехнологичный компонент — надежный, необслуживаемый и неремонтируемый.

Источник

Ремонт шаровых опор полимером по методике sjr: как и зачем?

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

- 1 Почему нужен ремонт шаровых опор

- 2 Восстановление полимером по технологии SJR

- 3 Что необходимо для проведения работ

- 4 Изготовление экструдера своими руками: подробно о сложном

- 5 Восстановление шаровых с помощью самодельного экструдера

Восстановление шаровых опор своими руками

Шаровые опоры несут на себе нагрузку в виде массы передней части автомобиля, включая вес двигателя. При этом при движении они получают постоянные удары от колёс в любом направлении. Из какого бы прочного материала не состояли эти детали, срок их эксплуатации ограничен. Хорошо, что во многих случаях возможна реставрация своими руками.

Причины износа шаровой опоры

Главными врагами шаровой всегда были вода и грязь. Попасть на соединения они могут только в случае износа пыльника — резинового чехла, который служит защитой шарнира от внешних воздействий. Он либо изнашивается во время эксплуатации (высыхает, трескается), либо может быть повреждён механически (например, во время ремонта подвески).

Срок работы шаровой опоры варьируется от 15 тыс. км до 120. Показатель зависит от условий эксплуатации авто и состояния защитного пыльника.

Как можно восстановить работоспособность

Важно знать! После ремонта шаровая не восстанавливается до состояния новой детали. Срок службы будет меньше. Но за безопасность эксплуатации можно не беспокоиться.

Способов восстановления достаточно много. Достаточно популярным является метод ремонта по технологии sjr, когда в полость между обоймой и шаром закачивается расплавленный полимер.

Мы же рассмотрим ремонт с разборкой этого узла.

Для понимания механизма работы опоры осмотрите на схему:

Нередко проблема возникает из-за поврежждения пыльника, а не самого металла

Износу подлежит лишь полимерный вкладыш. Именно при его истирании появляется люфт. Если продолжать ездить с разболтанной шаровой опорой, верхняя часть цилиндра также разбивается, и тогда палец может вылететь из обоймы.

Восстановление жидким фторопластом своими руками

Сделать это можно, но сложно. Потребуется специальное оборудование и полимер (фторопласт). Принцип такой мы просто высверливаем в дне шаровой отверстие, дальше нарезаем резьбу, чтобы можно было закрутить специальный металлический «приемник».

В эту резьбу закручивается «трубка – приемник» от специального пресса (экструдера), который подает расплавленный фторопласт под давлением. Нужно отметить, что он расплавляется при температурах в 170 – 200 градусов Цельсия.

Затем нагреваем трубку, обычно и сам пресс с «жидкой массой». Внутри шаровой фторопласт также расплавляется + смешивается с массой которая поступает через трубку, происходит процесс под давлением в 2 атмосферы.

После заполнения трубка отсоединяется, пресс с полимером убирают. Полимер застывает и образует монолит, который обволакивает «шарик» все стуки и вибрации проходят – ведь разбитое место заполнилось полимером. В отверстие, которое было просверлено, закручивается специальный клапан или «тавотница».

После такого ремонта шаровая опора может ходить очень долго, иногда даже не меньше чем новая. Смотрим подробное видео.

Однако стоит отметить – если пыльник прорван и очень много всякой грязи попало внутрь «шарика», то стоит вначале отчистить его, иначе износ будет очень большой. Отчистка должна быть до зеркала.

Также полезное видео.

Вот собственно и все. В заключении хочется сказать, что если есть возможность поменять и поставить новую оригинальную опору лучше его сделать. Ведь новая, подчеркиваю ОРИГИНАЛЬНАЯ (не Китай), всегда будет лучше, чем восстановленная. Ее вам хватит на многие тысячи километров.

Читайте наш сайт, искренне ваш АВТОБЛОГГЕР.

(6 голосов, средний: 4,50 из 5)

Варианты восстановления шаровых

В первую очередь узел необходимо правильно снять. Палец настолько сильно прикипает к рычагу подвески, что составляет с ним фактически одно целое. Предварительно, желательно за сутки, соединение обильно обрабатывают проникающей жидкостью. Используется состав WD-40 или обычный керосин. Извлечь палец из проушины можно двумя способами:

Важно! Нельзя бить по пальцу напрямую. Вы расклепаете резьбовое соединение, и накрутить рабочую гайку крепления будет невозможно.

Итак, шаровая опора у вас в руках. Внешний цилиндр (обойма) представляет собой монолитную конструкцию. Извлечь палец невозможно.

Варианты шаровых опор с разных моделей авто

Устройство шаровой опоры

Шаровая опора является элементом передней подвески, несущим основную нагрузку. Она может быть нижней и верхней. Основная часть — это палец с круглой головкой. Головка заключена в грязезащитный чехол со смазкой. Все устройство спрятано в корпус из пластика, который со временем начинает пропускать грязь. Попадая между головкой и чехлом, песок и земля царапает головку и защитную оболочку чехла. А проникающая влага вызывает появление ржавчины.

Современная технология восстановления позволяет своими руками, без разборки автомобиля, отремонтировать опоры.

Под давлением в корпус узла опоры впрыскивается расплавленный полимер особого вида. Все появившиеся в корпусе пустоты и щербины заполняются пластиком, который создает дополнительную прокладку в форме линзы в необходимых местах. Восстановление занимает всего 15 минут, оборудование на основе американских разработок используется в большинстве автомастерских.

Изготовление обслуживаемой крышки

Глухая часть корпуса опоры делается съёмной. При этом вы многократно можете менять пластиковые вкладыши, каждый раз восстанавливая работоспособность опоры. Съёмное дно позволяет производить профилактический осмотр, не снимая шаровую опору с подвески.

Заглушка: делаем своими руками

Совет: Для точного изготовления заглушки используйте две шаровые опоры. С одной срежьте донышко с помощью болгарки и используйте как образец формы.

Важно! Необходимо обеспечить законтривание резьбы, иначе донышко может открутиться в процессе эксплуатации.

Ремонтный стакан: всё гениальное просто

Принцип такой же, как и в первом случае — изготовить сменное дно. Только исполнение отличается. Если дно опоры слишком тонкое для изготовления полноценного резьбового соединения, необходимо изготовить ремонтный стакан. Он вытачивается на токарном станке из стального круга подходящего диаметра. В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

Затем с шаровой опоры срезается дно цилиндра с помощью болгарки или ножовки по металлу. На его место наваривается ремонтный стакан. Способ более трудоёмкий, зато не допускает нагрева пальца в процессе демонтажа.

Схема изготовления варианта изделия

Дальнейшая эксплуатация по той же схеме: при появлении люфта выкручиваем ремонтную заглушку, извлекаем палец, меняем пластиковые вкладыши.

Стоит отметить, что производители запасных частей выпускают множество вариантов ремонтных шаровых опор. Под эти разборные корпуса продаются и сменные вкладыши, и новые пальцы. Однако в нашей статье мы рассматриваем именно самостоятельное изготовление.

Сварка как альтернатива замене

Самый быстрый вариант восстановления шаровой опоры. Задняя (опорная) часть цилиндра просто срезается. Способ не имеет значения — можно ножовкой, можно болгаркой, всё равно впоследствии будет температурное воздействие.

Получив доступ к полости цилиндра, можно менять полимерные вкладыши.

Важно! Перед установкой новых вкладышей обязательно удалите заусенцы, образованные при распиле. Рваные края металла быстро расколют вкладыши при эксплуатации.

После установки новых вкладышей донышко аккуратно приваривается. При этом надо скомпенсировать толщиной шва выработку металла, образованную при распиле. Обычно это 1,5–2 мм.

Сварка — один из самых кропотливых вариантов

Важно! Используйте такой способ сварки, при котором температурное воздействие минимально. Полимерный вкладыш внутри может нагреться до температуры плавления. Поэтому до полного остывания не следует прилагать к пальцу никаких нагрузок во избежание деформации вкладыша.

Развальцовка как способ ремонта

Эта технология требует наличия профессионального оборудования, поэтому развальцевать шаровую в гаражных условиях невозможно. Вырезается обжимное кольцо по диаметру шара пальца.

Токарные работы и тут найдут своё место

Посадочное место и шар очищаются от грязи, шлифуются. Подбираются или вытачиваются из капролона новые вкладыши и обжимное кольцо.

Бывает, что капролона нет в наличии, но заменять его сталью не рекомендуют. Лучше один раз потратится на этот материал, чем производить замену чаще, чем могло быть

После сборки обжимное кольцо впрессовывается и завальцовывается на прессе. При обжиме используются специальные вкладыши-обоймы по диаметру кольца.

Вкладыши также можно поискать в автомагазинах

Станок для ремонта шаровых опор

Чтобы правильно выполнить работы по восстановлению шаровой опоры, необходимо воспользоваться станком. Он предназначен для измерения температуры полимера и правильной его подачи в корпус шаровой.

Стандартный станок для восстановления шаровых опор состоит:

Экструдер с полимером внутри прикручивают к пневмоцилиндру. В изношенной опоре делают резьбовое отверстие и вставляют в него форсунку-переходник необходимого размера, которую соединяют с экструдером насадкой.

После того как полимерный материал становится мягким, запускают пневмоцилиндр, который выдавливает его через плунжер и форсунку в опору. В случае когда материал залит неправильно, шаровая прослужит ещё около 30 000 км пробега.

Стоит учесть, что перегрев полимерного материала лишает его всех необходимых свойств. Поэтому стоит внимательно читать прилагаемую к нему инструкцию и следить за температурным режимом по показаниям станка.

Оборудование для восстановления шаровых опор можно сконструировать самостоятельно: экструдер изготовить на токарном станке, а остальные части купить в магазине хозяйственных товаров.

Единственная причина, по которой эта технология не может быть использована, — это коррозия и механические повреждения самой металлической конструкции. В этом случае никакому восстановлению шаровая опора не подлежит и, соответственно, дальнейшей эксплуатации тоже.

Случается, что отреставрированная шаровая опора своими руками, может прослужить дольше, чем дешевые дубликаты. Замену этого узла сможет осуществить даже начинающий автолюбитель.