Существует множество типов сварки, но среди них особняком стоит ручная дуговая сварка с помощью покрытых электродов. Ручная дуговая сварка покрытыми электродами — это один из самых популярных способов соединить металлические конструкции в условиях мелкого производства или домашней сварки. Электроды с покрытием заменяют флюс и газ, с их помощью можно сделать качественный и надежный шов, не применяя дорогостоящего оборудования и не имя навыков профессиональной сварки.

Современный рынок предлагает разные типы электродов с покрытием, и начинающему сварщику довольно сложно разобраться в таком разнообразии. Мы упростим вам задачу и кратко расскажем все, что нужно знать о покрытых электродах, научим пользоваться ими в домашних условиях и поведаем обо всех особенностях, которые стоит учесть.

Как варить сварочными электродами?

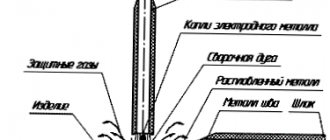

В ходе ручной дуговой сварки, производимой посредством покрытых металлических электродов, горящая между металлическим изделием и электродом, сварочная дуга расплавляет покрытие и металл стержня электрода. Одновременно с расплавлением происходит оплавление кромок свариваемого изделия.

У нас можно купить сварочные электроды от 80 рублей за килограмм! (перейти в каталог)

Рисунок 1.

Схема сварочного процесса

Как видно на рисунке 1, элементы покрытого металлического электрода — это электродный стержень и его покрытие. Первый изготовлен из специальной сварочной проволоки, а покрытие выполнено из многокомпонентного сплава металлов с их оксидами. Все составляющие смеси в зависимости от функционального предназначения. Ниже приведена их классификация.

- Шлакообразующие:

- изолирующие (защищают плавящийся металл от действия активных газов, содержащихся в атмосферном воздухе);

- рафинирующие;

- раскислители;

- легирующие.

- ионизирующий газ;

- защитный газ;

Высокопроизводительные способы ручной дуговой сварки с помощью электродов

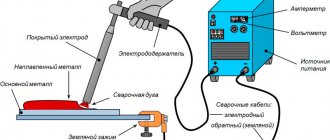

Электрическая дуговая сварка – это один из способов создания неразъемного соединения нескольких металлических заготовок посредством их нагрева краев теплом дуговых разрядов до температуры плавления.

Способы дуговой сварки металла зависят от материала, из которого произведен электрод. Их делят на следующие группы: первая объединяет типы сварки неплавящимся (угольным, вольфрамовым) металлическим электродом, вторая соединяет виды сварки плавящимся электродом из металла.

Самым популярным является сварка с использованием металлического электрода. Его используют для работы с разными марками чугуна и сталей, цветными металлами и сплавами. Расположение шва при сварке постоянным или переменным током может быть любым. Причем металлический электрод здесь необходим как для поддержания горения дуги, так и для формирования шва.

Техника формирования сварочного шва

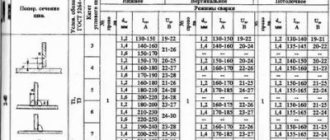

Процессу розжига (возбуждения) сварочной дуги должна предшествовать установка заданного сварочного тока – величина его определяется маркой электрода, пространственным положением шва, типом сварного соединения.

Зажигание можно проводить по двум схемам:

- Электрод располагают перпендикулярно свариваемой поверхности, выполняют легкое (без усилия) прикосновение к месту сварки, после чего поднимают электрод вверх, примерно на 25 см.

- Зажигание дуги вторым способом подобно поджиганию обычной спички.

После обрыва дуги, ее повторный розжиг выполняется впереди кратера – от основного металла к наплавленному – это обеспечивает удаление загрязнений, скапливающихся в углублении, путем подъема их на поверхность. Затем сварка ведется в необходимом направлении.

Выбор способа розжига дуги зависит от двух факторов – условий сварки и опытности сварщика.

Режимы

У новичка возникает вопрос: каким электродом варить металл 2 мм? Максимум троечкой, оптимально – не превышать толщину металла. Стержень тоньше Ø 1,6 мм не найдём, остаётся заняться регулировками сварочного тока до оптимума.

Важно! сушка и прокаливание стальных электродов обязательны.

Режим сварки – совокупность суммы параметров:

- Сила тока и напряжение дуги;

- Диаметр и скорость перемещения электрода;

- Полярность, род тока;

- Положение шва в пространстве.

Практика показывает, что целесообразно использовать максимально допустимый ток, а скорость определяет поперечное сечение шва. Поджиг дуги осуществляется 2 способами: кратковременным касанием с отрывом (впритык) либо продольным движением по заготовке (спичкой).

Вертикальные и потолочные швы проходят с коррекцией тока в сторону уменьшения до 20%, напряжение – до 30 В, диаметр электрода не превышает 4 мм. При стандартных условиях глубина провара достигает 1 – 2 мм.

Поддержание дуги на расстоянии 0,5 – 1 диаметра до воронки кратера обеспечивается равномерностью подачи расходного плавкого элемента. Увеличение длины дуги увеличивает поступление воздуха в расплав, снижает качество. Возрастают угар металла и разбрызгивание.

Прерывание дуги чревато образованием кратера, где скапливается шлак, возможно образование трещин. Заварку кратера проводят до заполнения. Причиной образования кратера не может стать завершение шва – это брак.

Протяженные швы выполняются отдельными участками. На толстом металле, где нет угрозы коробления, длина прохода 200 – 300 мм. На тонколистовом – короткими в шахматном порядке.

Движение и расположение электрода

Пространственное расположение электрода определяется положением сварного шва, которое может быть:

- нижнее;

- потолочное;

- горизонтальное/вертикальное на вертикальной поверхности.

Сварка вертикальных швов может производиться снизу вверх либо сверху вниз.

Во время сварочного процесса с нижним расположением шва, электрод наклонен относительно вертикали в направлении сварки.

Используется два способа перемещения электрода: «от себя» либо «к себе».

Если в ходе сварочного процесса конец электрода не делает поперечных колебательных движений, тогда ширина валика составляет 80-150% от диаметра электрода. Подобные валики получили название узких или ниточных швов. Они находят применение при создании начального слоя многослойного шва и при сварке металлов небольшой толщины.

Средние швы (валики) образуются благодаря колебательным движениям, совершаемым концом электрода. Ширина таких валиков, как правило, не превышает 2-4 диаметров электрода.

На рисунке 2 схематически представлены колебательные движения, которые может совершать конец электрода.

Рисунок 2.

Основные варианты траекторий поперечных колебаний, совершаемых

концом электрода

Техника выполнения дуговой сварки

Зажигание дуги

Сила тока устанавливается, исходя из типа шва, его пространственной ориентации, марки покрытого электрода, вида металла и ряда других особенностей работы. В таблице указаны наиболее применяемые значения.

Способы «розжига»

№1 – легкое касание металла с последующим подъемом электрода на 20 – 25 мм.

№2 – применяется при обрыве дуги. Касание впереди кратера, с отведением в обратном направлении, до зоны наплава. Одновременно происходит удаление из него шлаков.

Рекомендация

Оптимальным считается диаметр дуги, лежащий в пределах 0,7 – 1,0 от сечения металлического стержня электрода. В процессе сварочных работ желательно выдерживать этот параметр в указанных рамках. Тогда шов получится качественный и ровный.

Положение покрытого электрода

Зависит от пространственной ориентации шва: потолочное, вертикальное или горизонтальное, нижнее. При накладке вертикальных швов электрод может перемещаться в обоих направлениях, как удобнее сварщику. При нижнем положении – наклон в направлении сварки. Движение – или «от себя», «или на себя».

Характеристики швов

Ширина валика зависит от специфики выполняемой операции и соотносится с диаметром покрытого электрода.

- От 0,8 до 1,5 d – «ниточный» (узкий) шов накладывается, если он первичный в многослойном. Также применяется, если толщина свариваемых образцов сравнительно небольшая (тонкий прокат).

- 2,2 – 4,0 d – самый распространенный (средний) шов. Наиболее практикуемые (но не единственно возможные) движения электрода показаны на рисунке.

Длина – зависит от специфики ведения сварки. Швы: короткие – до 30 см, средние – от 0,35 до 1 м и длинные – более 100 см.

Толщина – зависит от глубины «разделки». Исходя из этого, швы делаются одно- или многопроходными, в несколько слоев или в один.

Что лучше?

На получение шва, сделанного за 1 проходку, времени тратится меньше. Следовательно, повышается производительность. Существенный минус – недостаточная эластичность соединения, возможный перегрев металла на отдельных участках.

Многослойный шов получается более прочным, так как при повторной проходке нижележащий уровень подвергается дополнительному термическому воздействию. Структура соединения становится однородной, что напрямую сказывается на его надежности. При такой технологии сварки швы делаются разными способами: «горкой», «каскадами», последовательным наложением каждого очередного слоя по всей протяженности линии стыка. Последний вариант наиболее распространен, а два первых применяются в основном при сварке образцов большой толщины (или при глубоких разделах).

Качество нижнего слоя – гарантия прочности всего соединения. Именно первой проходке должно быть уделено повышенное внимание.

Полезные советы

- Овладевать технологией дуговой сварки желательно на том же типе аппарата, с которым предполагается работать в дальнейшем.

- Защитные фильтры имеют разные номера. Для конкретного сварщика он подбирается индивидуально, с учетом особенностей его зрения (диоптрии, чувствительность). Критерий один – сварочную ванну работник должен видеть четко.

- От правильно выбранного зазора деталь – электрод зависит качество соединения. Если он слишком мал, то получится выпуклый шов, так как прогрев металла будет недостаточным. При его величине, большей рекомендуемой, укладка расплава будет неравномерной из-за того, что дуга станет «прыгать» (отклоняться от линии сварки).

Основные правила ТБ

- При дуговой ручной сварке запрещается прокладка заземлителя по сырой основе, тем более лужам, подтаявшему снегу и тому подобное.

- Все операции проводятся только в резиновых перчатках. Перед началом работы в обязательном порядке проверяется их целостность.

- Лицо мастера должно быть защищено от раскаленных брызг металла, а глаза – еще и от яркого света.

Если перчатки всего лишь прорезиненные, то они должны быть абсолютно сухими. В противном случае в момент смены электрода есть риск поражения током по цепи: реостат – «держак» – работник – земля.

Остается добавить, что в статье даны лишь «азы» технологии и способов дуговой ручной сварки. Все ее преимущества могут быть реализованы лишь при условии, если работник обладает необходимыми знаниями и практическими навыками. Только в этом случае будет обеспечено высокое качество шовного соединения.

Успехов вам в овладении навыками сварщика!

Выполнение сварных швов

Длина швов предусматривает следующую классификацию:

- длинные (свыше 1 м);

- средние (0,35-1 м);

- короткие (0,25-0,3 м).

Размер сечения определяет разделение швов на однопроходные или однослойные, а также многопроходные или многослойные.

Достоинство однопроходной сварки – экономичность и производительность. Недостаток – недостаточная пластичность металла шва по причине его грубой столбчатой структуры и слишком большая зона перегрева.

При многослойной сварке каждый нижерасположенный валик проходит предварительную термообработку перед наложением следующего валика – это создает измельченную структуру материала шва и соединения.

Многослойная сварка предполагает три варианта расположения слоев:

- последовательное наложение слоев по длине шва;

- «каскадный» способ;

- наложение «горкой».

Два последних способа находят применение во время сварки металлических изделий толщиной более 25 мм. Выполнение многослойных швов должно сопровождаться повышенным вниманием к созданию первого слоя, создаваемого в корне шва. От провара последнего зависит дальнейшая прочность всего шва.

Нюансы

Дуговая сварка покрытым электродом имеет как положительную, так отрицательную сторону. Овладеть основными навыками работы мало. Нужно также знать нюансы выбора оборудования.

Руководствуйтесь правилом: дорогой инструмент равно удобный в применении. При выборе обратите внимание на их возможности. Оборудование должно быть способно:

- сваривать изделия в труднодоступных местах;

- качественно работать в разных позициях;

- спаривать все виды металлов.

Ручные аппараты для дуговой сварки покрытыми электродами также имеют минусы, которые стоит учитывать:

- показатель полезного действия ниже, чем у других методов;

- результат работы во многом зависит от умений мастера больше, чем от самого инструмента;

- появление вредных веществ: искры, испарения; они плохо влияют на зрение.

Важно: чтобы не навредить своему здоровью, нужно использовать специальную одежду во время работы электродуговой сваркой: безопасная форма, защитные очки, маска типа «хамелеон». Эти приспособления берегут глаза от возможного повреждения, но позволяют работать без преград.

Терминология ручных работ

Автор статьи — Ольга Грассер. Терминология. Многие сейчас говорят, что терминология не важна. Мол, профессионализм не в этом, и, вообще, в Европе мало терминов, которыми пользуются профессионалы. Я склонна не согласиться — профессионал тот, кто объединяет в себе все лучшее. Плох теоретик без практики, и плох практик без знания теории. Только синергия лучшего дает высокий результат.

Когда вы работаете дома, то может и не важно, как вы разговариваете, — вы, скорее всего, вообще не разговариваете, а работаете молча.

Но, если вы работаете в команде, то без профессионального языка никуда. Знание профессионального языка сокращает время и повышает качество результата. В каждой профессии и в каждом деле есть своя терминология. Вот и в швейной промышленности существует специальная терминология для обозначения различных операций.

Давайте учить ее вместе с Grasser. Итак, терминология ручных работ.

Начнем с операций временного назначения.

1. Сметывание – соединение двух деталей, примерно равных по площади, по намеченным линиям и по копировальным строчкам стежками временного назначения. Например, мы сметываем боковые и плечевые срезы, передние и локтевые срезы рукавов, шаговые срезы передних и задних половинок брюк.

2. Приметывание – временное соединение мелкой детали с крупной или неосновной с основной стежками временного назначения. Например, мы приметываем клапаны к линии кармана.

3. Вметывание –временное соединение двух деталей по овальному контуру стежками временного назначения. Например, мы вметываем воротник в горловину, рукава в проймы.

4. Выметывание – это закрепление обтачного или вывернутого края детали стежками временного назначения для сохранения определенной формы. Закрепление может быть произведено с образованием канта, рамки или с расположением шва на сгибе (на ребро). Строчка может быть выполнена прямым или косым стежком. Строчку прямым стежком выполняют как правило в изделиях легкого ассортимента, косым же стежком обычно работают с изделиями пальтово-костюмной группы. Где применяется операция выметывания? Например, мы выметываем клапаны, воротники, паты, край борта и др. после обтачивания и вывертывания.

5. Заметывание – закрепление подогнутого края детали, изделия, складок, вытачек, защипов стежками временного назначения. Мы заметываем низ изделия, низ рукава, низ брюк.

6. Обметывание – это ниточное закрепление среза детали и краев прореза ручными стежками постоянного назначения в целях предохранения от осыпания. Например, мы обметываем срезы открытых швов, петли.

7. Разметывание – раскладывание припусков швов или складки в разные стороны и закрепление их стежками временного назначения. Чаще всего данная операция используется при сборке на примерку одежды пальтово-костюмной группы. Мы не можем разутюжить припуски, поэтому разметываем их.

Операции постоянного назначения: 1. Подшивание – прикрепление подогнутых краев одной детали к другой или к той же детали стежками постоянного назначения. Например, мы подшиваем низ изделия, низ рукавов или низ подкладки изделия. Данной операции предшествует обычно операция заметывания, мы вначале заметали край или припуск, а потом подшили.

2. Пришивание – прикрепление одной детали к другой, фурнитуры и отделочных элементов стежками постоянного назначения. Мы пришиваем пуговицы, крючки, кнопки и так далее. Если мы прикрепляем к изделию тесьму временно, то мы ее приметываем. А если прикрепляем тесьму ручными стежками навсегда, то пришиваем. Это значит, что вначале мы можем тесьму приметать, а потом пришить.

3. Вспушивание – закрепление и отделка обтачного и выметанного края детали потайными петлеобразными стежками постоянного назначения с скреплением материалов изнутри. Выполняется данная операция для фиксации, например, края борта, а также для украшения швов соединения подкладки с изделием.

4. Соштуковывание — соединение двух деталей потайными стежками постоянного назначения срезами встык. Очень часто данную операцию применяют при соштуковывании различных надставок, при работе с изделиями из ворсовых толстых тканей или из натурального меха.

5. Выстегивание – данная операция выполняется косыми стегальными стежками для соединения основных деталей с прокладочными для придания устойчивости и упругости отдельным участкам изделия (лацкан, воротник и т.д.) Применяется данная операция в изделиях пальтово-костюмной группы.

Правильный порядок создания швов.

На данный момент известны три разновидности сварочных швов, которые делятся по длине: короткие (не более 300 мм), средние (до 1000 мм.), и длинные (начиная от 1000).

Размер сечения швов определяет и множество других свойств: однопроходные или однослойные, многослойные или многопроходные швы. Если главным для вас является экономия, то лучше однопроходной сварки вам не найти – производительна и экономична, но есть и отрицательная сторона: металл недостаточно пластичен, увеличивается зона перегрева. Если сравнивать с однопроходной сваркой, то многослойные сварочные работы – это наилучший способ создать крепкие и износоустойчивые сварочные швы, так как термическая обработка каждого «валика» помогает измельчать структуру шва и прочнее соединяться.

Как вывод можно сказать, что на сегодняшний день сварочные работы добились пика своего развития – все больше новых методов и способов сварки появляется с каждым днем, а старые способы получения сварочного шва усовершенствуются и становятся еще более качественными.