Самодельные или фабричные приспособления для сварки удерживают компоненты металлоконструкции в заданном положении и повышают точность позиционирования. Оснастка необходима при выполнении основных и дополнительных шагов технологического процесса. В серийном или массовом производстве используют автоматические устройства. В бытовых условиях применяют изделия с механическим приводом.

Приспособления для сварки нужны, чтобы обеспечить наиболее благоприятные условия работы.

Разновидности сварочного оборудования

При проведении сварочных работ необходим трансформатор или инвертор, подключенный к сети переменного тока напряжением 220 или 380 В.

Поскольку детали в процессе соединения смещаются и нагреваются до температуры выше +200°С, то требуется оснастка для позиционирования и удержания заготовок. Вспомогательные устройства принято разделять на категории по функциональности, производительности и принципу действия.

По функциональности

Оборудование может быть:

- Универсальным, предназначенным для работы с заготовками разной конструкции или геометрической конфигурации. Отличается уменьшенными габаритами и массой, используется при проверке корректности сборки и установочных размеров, а также при проведении ремонтных работ. Не обеспечивает высокой производительности. К универсальным приспособлениям относят струбцины или пружинные зажимы.

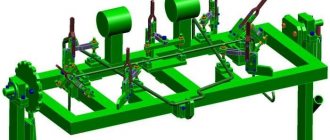

- Специальным, рассчитанным на выполнение одной операции или применяемым для сварки узлов с едиными конструктивными характеристиками. Используется в условиях крупносерийного производства, обеспечивает улучшение качества и сокращает временные затраты на сварку. К специальной оснастке относят сборочно-сварочные стенды, кондукторы или шаблоны.

По виду производства

Оборудование разделяют:

- Для серийного или массового производства. Отличается повышенным ресурсом и обеспечивает ускоренное снятие и монтаж заготовок. Упоры регулируются для изготовления металлоконструкций различной конфигурации.

- Для единичного или мелкосерийного производства. Используются в бытовых условиях или для сварки опытных узлов. Не требовательно к быстроте установки либо снятия заготовок, рассчитано на изготовление нескольких десятков сварных узлов.

Оборудование разделяют по виду производства.

По характеру работы

Оснастку разделяют на следующие типы:

- с ручным приводом (например, с винтовым или пружинным зажимом либо эксцентриком);

- механизированные (с силовыми гидравлическими или пневматическими цилиндрами либо электрическими приводами), работающие под управлением оператора;

- автоматизированные (оснащены механическим приводом и исполнительными узлами, сварщику необходимо настроить последовательность действий и подтвердить начало работы).

Помимо оборудования, работающего со стандартной скоростью, существует аппаратура с повышенным быстродействием, обеспечивающая ускорение технологических процессов.

Для массового производства используют оснастку многопозиционного или карусельного типа, сокращающую время на установку и снятие заготовок.

Приспособления могут переноситься или устанавливаться на фундаментах (жестко фиксироваться на месте или перемещаться по направляющим).

Сварочные приспособления своими руками — струбцина

Изготовить сварочные приспособления своими руками достаточно просто. Многие мастера активно используют именно самодельные конструкции, так как они более комфортны в применении. Кроме этого, некоторые магазинные варианты исполнения характеризуются низкой надежностью, слишком высокая нагрузка приводит к деформации и повреждению.

Струбцина своими руками

Для создания универсальных приспособлений для сварки может потребоваться:

- Гайки, которые рассчитаны на возможную нагрузку.

- Листы металла толщиной около 10 мм.

- Шайба большого диаметра.

- Заготовка трубопрокатного типа с наружной резьбой, которая подходит под подобранную гайку.

Стоит учитывать, что при использовании обычного металла со временем на поверхности появится коррозия. Именно поэтому нужно предусмотреть особенности процесса покрытия стали специальным антикоррозионным составом.

Требования к оснастке

Используемое при сварке деталей оборудование должно обеспечивать:

- Изменение положения детали в пределах свариваемого узла без операции подгонки.

- Быстрое и надежное базирование заготовок в приспособлениях.

- Соблюдение точности сборки в пределах допусков, указанных в конструкторской документации.

- Беспрепятственный доступ к сварным швам и линиям соединения деталей.

- Соблюдение габаритов между торцами свариваемых элементов.

- Безопасность выполнения работ. Оснастку изготавливают из материалов, устойчивых к воздействию высоких температур, нанесение горючих покрытий не допустимо.

- Сварку в нижнем положении с предотвращением вытекания расплава из ванны.

- Ускоренный отвод тепла из рабочей зоны.

- Защиту подвижных элементов и исполнительных цилиндров от брызг расплавленного металла и флюса.

- Снижение деформаций в сварочных швах.

- Возможность автоматизации технологического процесса или механизации транспортировки заготовок либо готовых изделий.

Оснастка обеспечивает изменение положения детали в пределах свариваемого узла.

Требования к сварочной оснастке и ее проектированию

С точки зрения технологического процесса изготовления сварных конструкций сборочно-сварочная оснастка имеет такие достоинства:

- обеспечивает высокое качество сварных деталей и их соответствие заданным техническим параметрам;

- упрощает процесс сборки и сварки;

- снижает трудоемкость и увеличивает производительность работы;

- предотвращает или сокращает долю деформаций в процессе сварки.

Нередко подобные приспособления являются частью сварочных установок, встраиваются в поточные механизированные и автоматизированные линии. Немаловажно, что при помощи технологической оснастки можно механизировать и автоматизировать не только основные, но и вспомогательные операции.

За счет сборочно-сварочной оснастки удается даже решить некоторые вопросы социального характера. Так, при помощи подобных приспособлений появляется возможность отказаться либо значительно сократить долю использования тяжелого или малопроизводительного труда. В результате достигаются наиболее безопасные условия работы сотрудников.

Стоит отметить, что также существует большой выбор вспомогательной оснастки, предназначенной для проведения объемных сварочных работ. Тип используемых устройств подбирается под конструкцию свариваемого узла, также учитывается характер производства и способ осуществления термического процесса.

Современные сварочные полуавтоматы используются при серийном производстве и предполагают повторяемость процессов, тогда как аппараты для ручной дуговой сварки подходят для соединений различных единичных изделий. За счет грамотного выбора конструкции и типа сварочной оснастки удается значительно поднять уровень механизации и производительности работ, а также сократить операционные издержки.

Безусловно, оснастка не является определяющим фактором при выборе сварочного оборудования, однако ее разработка и использование играют немаловажную роль при сварке, особенно в производственных масштабах.

Назовем требования, предъявляемые к сборочно-сварочной оснастке:

- Точное пространственное размещение деталей, в том числе многокомпонентных узлов, что позволяет отказаться от подгонки вручную.

- Легкий доступ ко всем элементам изделия для прихваток, зачисток и наложения основных сварочных швов.

- Сборка в соответствии с допусками, устанавливаемыми конструкторской документацией, то есть чертежами, техническими заданиями.

- Соблюдение межкромочных размеров скрепляемых элементов.

- Оптимальный порядок сборки, повышенная производительность, возможность получения швов высокого качества.

- Безопасность использования даже во время внештатных ситуаций – разборка узла, выход из строя фиксирующих приспособлений, пр.

При объемных и однотипных работах достаточно часто используются силовые зажимные гидравлические, пневматические или механические (винтовые) устройства. Поскольку очень важно избежать самопроизвольного освобождения свариваемого элемента, в кинематическую схему пневматических и гидравлических оснасток обычно включают звенья с самоторможением.

Если планируется использовать зажимы-эксцентрики, стоит заранее подумать о том, чтобы защитить их от брызг расплавленного металла. Дело в том, что даже нескольких капель достаточно для вывода из строя таких механизмов, несмотря на то, что современные сварочные полуавтоматы имеют низкий уровень разбрызгивания материалов электрода и изделия.

Также существует ряд дополнительных требований к сборочно-сварочной оснастке:

- Возможность инвариантности сварки, то есть работы в нижнем и вертикальном положении под разными углами наклона.

- Быстрый отвод тепла, особенно когда речь идет об узконаправленной интенсивной сварке. В этом случае можно приобрести недорогое, но качественное сварочное оборудование «Сварог» и другие бюджетные инверторы.

- Защита базовых свариваемых поверхностей и элементов оснастки от попадания и прилипания брызг металла.

- Минимальные деформации под действием температуры в соединяемом узле.

- Жесткость, прочность, долгий срок службы конструкции.

- Возможность нормального удаления без заклинивания фиксаторов, упоров и шаблонов сварочной оснастки после завершения работ.

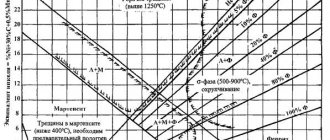

Во время инженерных расчетов необходимо учитывать степень расширения материалов при нагреве. Оснастка может считаться качественной, если надежная фиксация сочетается с возможностью смещения свариваемых изделий. Дело в том, что слишком жесткое закрепление повышает усадочное и температурное напряжение, то есть приводит к растрескиванию, разного рода деформациям в сварочной сборке.

Если речь идет о сварке в промышленных масштабах, разработка сварочной оснастки должна проходить в соответствии с техническим заданием. В последнее входят:

- Чертежи соединяемых узлов с детальным описанием процесса сборки, сварки. Все схемы обязательно проверяются на практике.

- Тип устройства в соответствии с принципом работы: подъемный, стационарный, поворотный, подъемно-поворотный, смешанный.

- Места расположения зажимных и фиксирующих элементов, а также их вид, конструкция, развиваемое усилие, прочие детали.

- Схемы подводки всех необходимых в данном случае коммуникаций, наличие вентиляции, рабочее давление в гидравлических системах, пневматических и электрических сетях.

- Режимы работы, сроки проведения технического обслуживания, показатели сменности расходных элементов.

- Способы загрузки/съема элементов, скрепляемых при помощи сварки, и другая информация относительно включения сварочной оснастки в цепь производственных процессов.

Без вспомогательной оснастки значительно снижается функциональность и производительность современных сварочных полуавтоматов, автоматизированных и роботизированных сварочных комплексов.

Разработка оснастки предполагает такую последовательность действий:

- Пространственное моделирование узла в собранном виде и каждой детали в отдельности.

- Подготовка базовой схемы, где указываются опорные, габаритные, установочные размеры.

- Создание чертежей оснастки со всеми вспомогательными, зажимными элементами, контрольными, габаритными размерами, требованиями к точности размеров.

- Включение проекта в технологическую цепочку, что, в первую очередь, предполагает его введение в систему межоперационной транспортировки готовой продукции.

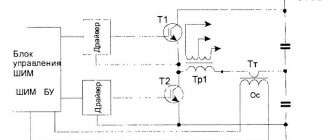

Расчет зажимных/фиксирующих сил производится в зависимости от термической деформации при работе, параметров силовых кабелей электропитания и прочих особенностей инфраструктуры. Так, если производится единовременная сварка поворотных стыков, работа сварочных головок должна начинаться одновременно, а электрическая схема дополняется блоком синхронизации возбуждения сварочного разряда. Как только происходит случайное гашение дуги даже на одной из установок, электроника прекращает работу всего комплекса.

Если вы покупаете сварочное оборудование только для домашних нужд, то не требуется сложного проектирования и изготовления сварочной оснастки. В этом случае оснащение состоит из сварки нескольких угольников из обыкновенной арматуры. Хотя нередко, чтобы подварить стальной лист к воротам или петлю к железной калитке, вовсе не требуются какие-либо вспомогательные средства.

На средних предприятиях дополнительное оборудование рабочих мест может значительно повысить продуктивность использования сварочной техники. На крупных производствах за разработку и внедрение оснастки отвечают отдельные подразделения, такие как инструментальные цеха, конструкторские бюро, пр. Тогда как улучшить производство среднего уровня можно даже без серьезных капитальных вложений.

Стандартизация технологической оснастки для сварочного стола – это проверенный способ увеличения производительности труда, который также позволяет повысить такие показатели, как технологичность труда и коэффициент использования сварочного оборудования. Вид и типоразмеры оснастки подбираются в соответствии со спецификой деятельности конкретного предприятия.

Сегодня можно обратиться в специализированные фирмы, занимающиеся разработкой сварочной оснастки «под ключ», – они дают гарантию на ее полноценное функционирование. Услуги такого характера могут стать лучшим решением для предприятий среднего размера, ведь в этом случае удается получить заметный результат при небольших вложениях средств, сэкономить собственные материальные ресурсы и время.

Сборочно-сварочные приспособления

Их разделяют на следующие категории:

- Установочные, позволяющие позиционировать детали в соответствии с чертежной документацией. В зависимости от конфигурации заготовок изделия имеют вертикальные, горизонтальные или наклонные грани. Приспособления жестко крепятся к основанию, перемещаются по направляющим пазам или откидываются в сторону на оси либо петлях. Постоянные упоры из профиля приваривают или прикручивают к сварочному столу. Регулируемые кронштейны применяют для деталей с неравномерной геометрией.

- Фиксирующие или закрепляющие устройства, не допускающие смещения деталей в процессе сварки (например, из-за температурных деформаций или случайного воздействия электродом). Сварщики используют струбцины с ходовым винтом или кулачковым механизмом. Для сборки металлоконструкции необходимо иметь комплект зажимных приспособлений (размер зева определяют по габаритам заготовок).

Стяжки

Стяжка представляет собой резьбовую втулку, позволяющую регулировать расстояние между сопрягаемыми кромками. Для установки болта на деталях временно устанавливают кронштейны с гайками или отверстиями, внутри которых нанесена резьба.

Рекомендуем к прочтению Как сделать осциллятор самостоятельно

Например, угольник для сварки используют при соединении труб, изготовленных из углеродистых сталей. Встречаются стяжки с хомутами, которые надевают на внешнюю поверхность цилиндрических деталей и фиксируют винтами. Конструкция не обеспечивает жесткого закрепления соединяемых деталей.

Прихваты

Прихват представляет собой небольшой отрезок арматуры или стального профиля, который служит для временного соединения крупногабаритных деталей.

Чтобы изменить положение частей, применяют регулируемые элементы (с резьбовой втулкой).

После заполнения стыка расплавом металла прихваты срезают или интегрируют в структуру шва.

Домкраты и распорки

Реечные домкраты и штанги с винтовой секцией необходимы для удержания элементов металлоконструкций с замкнутым профилем и для выравнивания сопрягаемых кромок цилиндрических заготовок.

Приспособления применяют для выпрямления вмятин на поверхности. При соединении труб распорки используют совместно с внешними стяжными кольцами, что повышает точность сопряжения узлов.

Домкраты могут оснащаться механическим приводом.

Встречаются изделия с гидравлическими или пневматическими цилиндрами, подключенными к внешнему насосу или компрессорной станции.

Центраторы

Если при сварке заготовок, имеющих ось вращения, необходимо удержание деталей в 3 плоскостях, то используют центраторы. Они позволяют совместить внешние поверхности и осевую линию.

Удержание заготовок производится захватом за внешнюю или внутреннюю части. Оборудование имеет механический привод исполнительного органа. Центраторы для крупногабаритных труб оснащают гидравлическими цилиндрами.

Краткое описание работы центратора ЦНГ-1120:

- Совместить смежные участки трубопровода.

- Надеть на линию стыка двойную роликовую цепь.

- Подключить гидравлический привод к внешней насосной станции с золотниковым распределителем.

- Включить подачу жидкости и дождаться равномерного совмещения внешних кромок.

- Проварить шов через зазор, имеющийся между секциями цепи.

- Снять усилие, а затем переместить аппарат на следующую линию стыка.

Центраторы удерживают детали в 3 плоскостях.

Универсальные приспособления для сборки под сварку

Универсальные приспособления для сборки, как правило, просты и выполняются переносными. Они не всегда обеспечивают необходимую точность и рассчитаны на проверку правильности сборки и установочных размеров.

Переносные зажимы предназначены для фиксации взаимного положения свариваемых деталей. Зажимные приспособления могут использоваться при сварке определенных деталей, а также при изготовлении узлов и конструкций. В этом случае ими оснащаются стенды, стеллажи и другое вспомогательное оборудование. Их изготовляют в виде струбцин и болтовых зажимов, позволяющих собирать детали любого профиля.

Для сборки под сварку изделий из листового проката применяют клиновые и зажимные скобы. Для фиксации тонких листов и коротких деталей из профильного проката служат пружинные зажимы.

| клиновая скоба | зажимная скоба | пружинная скоба |

Прихваты используют в основном при монтаже крупных конструкций. Отдельные элементы прихватов временно приваривают к собираемым деталям, а после сварки удаляют. Прихваты бывают жесткие и регулируемые.

Стяжки применяют для сближения кромок свариваемых деталей до заданных размеров. Наибольшее распространение нашли винтовые стяжки.

Стяжка с болтом и приваренными угольниками для сварки крупных конструкций из листового проката.

Стяжное приспособление с приваренными временными угольниками для сборки труб. Оно применяется ограниченно и только на трубах из углеродистых сталей.

Стяжка винтовая для сборки конструкций и деталей из листового, полосового и профильного проката.

Рычажно-винтовая стяжка.

Для сборки стыков труб наибольшее применение находят стяжные винтовые приспособления хомутного типа, которые не создают жесткого закрепления стыкуемых элементов.

Распорки и домкраты служат для фиксации изнутри изделий с замкнутым профилем, для выравнивания кромок цилиндрических изделий, для удаления вмятина др. При сварке цилиндрических изделий распорки применяют в сочетании со стяжными кольцами. Если диаметр обечаек невелик, применяют распорные кольца, а при больших диаметрах — винтовые распоры или домкраты. Усилия в распорках и домкратах создаются механическим, гидравлическим или пневматическим приводами.

Центраторы предназначаются для закрепления отдельных труб или подобных изделий, так чтобы они не имели сдвига и поворота в направлениях трех координатных осей. Они позволяют совместить цилиндрические поверхности стыкуемых изделий (труб, секций из труб и др.) для выполнения сварочных работ. В зависимости от положения центраторов относительно установочных поверхностей, центраторы подразделяются на наружные (схватывающие) и внутренние (распорные). Наружные центраторы применяют при сборке труб в секции для сварки на заготовительных базах или в зоне строительных площадок. Хотя конструкторское исполнение наружных центраторов различно, они выполняют одну операцию по обеспечению соосности и совмещению торцевых кромок труб (см. рисунок ниже).

| Клещи для труб диаметром до 40 мм | Приспособление с винтовым зажимом для труб диаметром до 60 мм |

Центраторы для сборки труб большого диаметра могут быть оснащены в месте стяжного винта силовым гидравлическим цилиндром. Центратор наружный гидравлический представляет собой пластинчатую двухрядную цепь, стягиваемую на концах стыкуемых труб домкратом, размещенным внутри скобы. Привод домкрата осуществляется от гидравлической насосной станции.

Наружный гидравлический центратор ЦНГ-1220 1 — цепь; 2 — упорный ролик; 3 — скобы; 4 — концевое звено; 5 — домкрат; 6 — винт.

Внутренние центраторы обеспечивают наиболее качественную сборку труб благодаря более точному совпадению их кромок. При центровке стык открыт снаружи, что обеспечивает свободный доступ к месту сварки. Применение внутренних центраторов позволяет повысить производительность и степень механизации сборки для сварки как поворотных, так и неповоротных стыков трубопроводов.

Стенды для сварки и сборки

Для соединения деталей используют стенды нескольких типов:

- плоские плиты;

- стеллажные системы для изготовления объемных металлоконструкций;

- кондукторы и шаблоны;

- устройства для удержания деталей в требуемом положении при сварке.

Стеллажи и плиты

Для соединения плоских заготовок используют плиты, собранные из отрезков стального профиля. Верхняя кромка направляющих образует плоскую поверхность. Детали фиксируют с помощью сменных или жестко прикрепленных к основанию упоров.

Оснастку разделяют на стационарную, переносную и накладную (устанавливается на рабочие столы или станины). Стеллаж отличается применением наклонных поверхностей со сменными опорами. Он изготовлен из стального профиля, позволяющего подключить питание от сварочного трансформатора.

Алгоритм использования стеллажа при сварке Т-образной балки из плоских заготовок:

- Установить упоры в требуемом положении и установить элементы под необходимым углом.

- Пройти линию стыка сварочным трактором или полуавтоматом.

- Перевернуть конструкцию и оформить шов с другой стороны.

Кондукторы

Приспособление состоит из рамы (с упорами и крепежными элементами), установленной на качающейся оси. Кондуктор позволяет установить детали в требуемом положении.

Затем оператор сваривает металлоконструкцию, изменяя угол установки. Предусматривается устройство для удержания ванны расплавленного металла и флюса в зоне проведения работ. Это позволяет получить прочный шов без разрывов и внутренних пустот.

На кондукторах применяют регулируемые упоры, допускается использование сварочного трактора для автоматизации процесса сборки.

В этом случае вспомогательные узлы не должны препятствовать движению оборудования.

Изменение угла наклона производится вручную или электрическим приводом. Оснастка используется при серийном производстве сварных конструкций. В кустарных условиях кондукторы встречаются редко.

Фиксаторы

Для жесткого удержания деталей металлоконструкции в заданном положении используют съемные или стационарные фиксаторы, имеющие различную конфигурацию и способ крепления к рабочему столу.

Фиксаторы нужны для жесткого удержания деталей.

Например, при изготовлении продукции применяют съемные кронштейны, позволяющие учитывать различия в геометрических размерах заготовок.

Для соединения деталей с обработанными поверхностями используют жестко закрепленные или регулируемые призмы, а для серийного производства на стол устанавливают многоразовый шаблон, задающий очертания сварной конструкции.

Шаблоны

Представляют собой жестко установленные направляющие, удерживающие несколько деталей в требуемом положении. После сварки полученный узел снимают для механической обработки или установки дополнительных элементов с привлечением другой оснастки. Поскольку себестоимость изготовления шаблона выше, чем регулируемых упоров, то технология используется при серийном производстве или для сварки единичных нестандартных конструкций (цена оснастки закладывается в цену продукции).

Упоры

Откидные или фиксированные упоры удерживают детали от смещения в сторону, узлы используют в кондукторах и на стеллажах. Упоры принято разделять на ограничивающие (или силовые) и направляющие (не испытывают нагрузки от веса деталей). Кронштейны устанавливают на винтах (с возможностью перемещения по пазам, прорезанным в основании) или приваривают к стеллажу.

Упоры удерживают детали от смещения.

Прижимы

Прижимные пластины предназначены для удержания плоских или фасонных заготовок, имеют механический или силовой привод (гидравлический, электромагнитный либо пневматический).

Рекомендуем к прочтению Как оборудовать вытяжку над сварочным столом

Ручное приспособление состоит из скобы (приваренной к основанию или перемещающейся по направляющей прорези) и винта с рукояткой. После установки заготовок оператор затягивает прижим и приступает к сварке.

Распространение получили приспособления с подпружиненным стержнем или с поворотной эксцентриковой головкой, установленной на кронштейне.

Сборочные и сварочные стенды

Стенды, стеллажи и плиты — простейшие устройства для укладки и фиксации в удобном для сварки положении собранных под сварку изделий.

Стеллаж для сборки и сварки

Сборочные стенды представляют собой конструкции с базовой поверхностью, на которой производится сборка и сварка изделий. При ручной сварке часто применяют универсальные сборочно-сварочные плиты с пазами для различных крепежных устройств или стеллажи.

Стенды и приспособления, в которых совмещены операции сборки и сварки, бывают стационарными, передвижными и накладными.

Различные балки собирают и сваривают на козлах такого стеллажа, установленных на небольшом расстоянии друг от друга по всей длине, или на универсальном стенде, состоящем из ряда неподвижных стоек 2, к которым крепятся, в зависимости от конфигурации балки, сменные опоры 1.

Схема универсального стенда для сварки балок: 1 — опора; 2 — стойка; 3 — сварочный трактор.

Перечисленные стенды относятся к беззажимным приспособлениям. К ним относятся столы для сварки сравнительно мелких деталей и плиты. Стенд или стол подключаются, как правило, к источнику питания дуги и обеспечивают подвод тока к свариваемому изделию.

Если изделие подается на сварочную установку в собранном виде, то эта установка должна иметь устройства для укладки и фиксации изделий в удобном для сварки положении. В таких случаях могут быть применены универсальные или специализированные стенды. Универсальное приспособление для сварки рамных конструкций содержит ряд плит с пазами, в которые в зависимости от конфигурации свариваемого изделия крепятся различные упоры, фиксаторы и зажимы. Такие стенды снабжают набором универсально-наладочных приспособлений, которые могут фиксироваться в различных сочетаниях в пазах базовых плит. Для сборки и сварки аналогичных конструкций могут также применяться специализированные стенды для определенных изделий. Они снабжены плитой, на которой укреплен ряд постоянных фиксаторов, определяющих взаимное положение собираемых под сварку деталей. Примером универсальных стендов для сборки и сварки плоских листовых конструкций могут служить электромагнитные стенды. На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки.

Кондуктор — сборочно-сварочное приспособление, снабженное упорами, гнездами, крепежными приспособлениями, дающее возможность вести сборку и сварку изделий в наиболее удобном положении. Кроме того, в состав стендов и приспособлений входят устройства для удерживания ванны расплавленного металла и флюса в зоне сварки, для формирования ша и т.д. Механизированная сварка чаще всего выполняется в сборочно-сварочных или сварочных кондукторах. В этих приспособлениях элементы кондуктора не мешают движению сварочного автомата; сам кондуктор может наклоняться, придавая шву положение удобное для автоматической сварки.

Примеры сборочно-сварочных кондукторов

Фиксаторы — элементы, определяющие положение свариваемых деталей относительно всего приспособления (стенда, стеллажа, кондуктора и т.п.). К фиксаторам относятся: упоры (постоянные, съемные, откидные), установочные пальцы и штыри (постоянные, съемные), призмы (жесткие и регулируемые) и шаблоны.

Съемные упоры применяются в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможен из-за упоров. В последнем случае предпочтение заслуживают откидные быстродействующие упоры. Как правило, упоры служат и опорными базами, а в некоторых случаях могут служить одновременно шаблонами для приварки сопряженных деталей. Они могут быть силовыми (ограничивающими) и направляющими (ненагруженными).

| Карман | Упор жесткий | Упор съемный | Упор откидной |

Фиксаторы в виде пальцев или штырей обеспечивают точную установку деталей и применяются в деталях с обработанными поверхностями. Призмы, регулируемые и нерегулируемые, применяют для сварки труб, профилей и т.п.

| Палец жесткий | Призма регулируемая | Палец откидной |

Шаблоны предназначены для; фиксирования устанавливаемых при сборке деталей по сопрягаемым деталям узла или по каким-либо опорным контурам изделий. В этом случае само изделие является несущим элементом приспособления.

Прижимы — элементы приспособлений, обеспечивающие прижим деталей друг к другу, к фиксаторам или несущим поверхностям приспособлений. Прижимы бывают механические пневматические, гидравлические и магнитные.

Механические прижимы конструктивно просты и поэтому наиболее распространены.

| Прижимы винтовые | Прижим эксцентриковый | Прижим пружинный |

Наряду с механическими прижимами применяют также пневматические, гидравлические и магнитные прижимы.

Оснастка для установок

На сварочных установках используют дополнительную технологическую оснастку:

- Ванны для удержания расплавленного флюса, не допускающего проникновение в металл посторонних примесей, снижающих прочность соединения. Применяют в случае невозможности защиты сварного шва стандартными методами. Например, при сварке вертикальных листов внахлест устанавливают уголок, не допускающий стекание жидкого флюса по поверхности. Ванны могут быть подвижными и стационарными.

- Подушки из флюса, предотвращающие вытекание расплавленного металла через зазор между листами. Защитный слой прижимается к нижней кромке заготовок, удерживает сварочную ванну и формирует обратный валик шва.

Укладка и кантовка изделий

При сварке крупногабаритных заготовок возникает необходимость вращения и перемещения собираемого узла. Существуют кантователи роликового типа и с цевочным зацеплением.

Встречаются установки с рычагами или цепными захватами. Детали фиксируются в заданном положении ручными или механическими приводами, после чего оператор начинает сваривать швы.

Оборудование оснащают неподвижными или регулируемыми упорами и зажимами, выпускаются универсальные манипуляторы, позволяющие работать с заготовками разного типоразмера.

Роликовые постели

Роликовые установки предназначены для сварки цилиндрических элементов. Колеса оснащены обрезиненным ободом для улучшения контакта. Один из роликов имеет силовой привод от электродвигателя или ручного редуктора, остальные опоры необходимы для позиционирования деталей в пространстве.

Роликовые постели предназначены для сварки цилиндрических деталей.

Для соединения конических заготовок основания роликов оборудуют регуляторами, необходимыми для изменения угла установки колес.

Вращатели для изделий

Вращатель (или карусельная установка) состоит из рабочего стола с вертикальной, наклонной или горизонтальной осью, не изменяющей положения в пространстве. Заготовки устанавливают на поверхности с помощью зажимов, частота вращения зависит от скорости сварки и особенностей технологического процесса. Для привода поворотного узла используют электрические двигатели с редукторами и гидравлические моторы (частота вращения зависит от давления жидкости).

Универсальные манипуляторы

Для позиционирования сварных конструкций в промышленном цикле используют универсальное оборудование стационарного типа, оснащенное литой или сварной станиной с жестким креплением к фундаментной плите. Внутри станины находятся электрические приводы, трансформатор и механизмы для подачи инертного газа и присадочной проволоки. Заготовки укладывают на рабочий стол либо планшайбу с канавками типа “ласточкин хвост”, предназначенными для монтажа упоров или зажимов.

Универсальные манипуляторы используются для позиционирования сварных конструкций.

Планшайба оборудована секторами с зубчатыми венцами и установлена на шарнире, допускающем отклонение стола. Часть манипуляторов оснащается системой регулировки положения поверхности по высоте. Встречаются бюджетные манипуляторы с ручным управлением, используемые для мелкосерийного производства.

Позиционеры для кантовки

Предназначены для поворота установленных заготовок в положение, обеспечивающее доступ электрода или сварочной головки к линии стыка. Оборудование состоит из станины и манипулятора с ручным, электрическим либо гидравлическим приводом. Детали крепят на поверхности планшайбы, которая может поворачиваться в нескольких направлениях (вручную или по заложенной в память программе).

Стандартный позиционер может перемещать сварной узел вокруг оси для сварки деталей по верхней и нижней поверхностям, а также поднимать и опускать изделие для заполнения металлом стыков на боковинах. Ручные установки оборудованы редукторами со стопорами, снижающими нагрузку на оператора при работе. При массе заготовок более 1500 кг используют электрический привод с постоянной скоростью движения (регуляторы скорости перемещения не предусматривают, шов выполняется движением электрода или головки вдоль линии соединения деталей).

Сборка при помощи различных приспособлений

Сборка металлоконструкций

Сборка металлоконструкций – трудоемкая операция, требующая большой точности, особенно при сборке решетчатых конструкций. Конструкции собирают по деталировочным чертежам КМД или по технологическим чертежам металлоконструкций на стеллажах или на сборочных стендах.

Рис. 41. Передвижной стенд из козелков

Передвижные стенды (рис. 41) применяют при изготовлении металлоконструкций малой повторяемости. Они состоят из козелков, которые устанавливают в швеллеры, забетонированные в полу. Козелки бывают на двух и трех опорах. Высота козелков от пола 650 мм с допустимым отклонением по высоте ±3 мм от общего уровня, длина 2,5 или 4,5 м, расстояние между козелками 1,5–2 м. Собираемую конструкцию располагают сразу на нескольких козелках.

На козелках производят сборку металлоконструкций по разметке, сборку по копиру и просто сборку конструкции ферм, колонн, этажерок, эстакад и нестандартизированного оборудования.

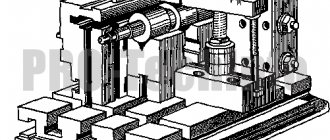

Для сборки и сварки металлоконструкций применяют универсальные стенды (рис. 42). Стенд в качестве основной базовой плоскости имеет ряд подвижных штанг. Каждая штанга имеет продольный паз для крепления сменных деталей (упоров, фиксаторов, прижимов и т.д.) в любом месте по длине штанги.

Штанга может передвигаться по направляющим и фиксироваться в любом месте прижимным болтом. При перемещении штанги по направляющим обеспечивается возможность крепления сменных деталей в любом заданном месте базовой плоскости.

Рис. 42. Универсальный стенд для сборки и сварки металлоконструкций: 1 — направляющие; 2 — подвижные штанги; 3 — место крепления штанг к раме; 4- фиксаторы

Стенд представляет собой раму сварной конструкции, изготовленную из швеллеров. На раме устанавливают три направляющих, каждая из которых состоит из двух спаренных швеллеров.

На направляющих располагают одиннадцать передвижных штанг, каждая из которых сварена из двух уголков. Верхние и нижние плоскости штанг после их изготовления выверяют и при необходимости обрабатывают для придания горизонтальности всему стенду.

На стенде можно собирать сварные конструкции типа рам и плоских ферм, а также нестандартизированное оборудование небольших размеров. При необходимости изготовления деталей большей длины два стенда соединяют вместе.

При сборке технологических металлоконструкций сборщики используют мерительный и сборочный инструмент, а также различные приспособления. Мерительный инструмент применяют такой же, как и при разметке.

К сборочному инструменту относят ломики, молотки и кувалды, слесарные зубила, гаечные ключи, скобы с клином, струбцины, домкраты, щетки и скребки.

При сборке решетчатых пространственных стоек небольшой высоты, состоящих из четырех ветвей, соединенных решеткой, сборочные отверстия, как правило, не делаются. На стеллаже выкладывают две ветви стоек и по ним строго по геометрической схеме располагают решетку.

После такой раскладки производят прихватку решетки к ветвям. Затем собирают вторую плоскость, а уже после этого две плоскости соединяют между собой решеткой. Сборка таким методом не может считаться точной.

При изготовлении листовых технологических металлоконструкций большое значение имеет точность сборки. От этого зависит качество выполнения всей конструкции.

Для выравнивания плоскости собираемых листов применяют специальные приспособления – стяжные планки с прямоугольными отверстиями (рис. 43).

Рис. 43. Стяжные планки: 1 — натяжной лист; 2 — прямоугольная шайба; 3 — клин

К двум собираемым листам приваривают прямоугольные шайбы. На прямоугольные шайбы надевают натяжной лист. Листы выравнивают, забивая в шайбы клинья. Второй парой клиньев листы стягивают, обеспечивая тем самым необходимый зазор между ними для сварки.

При сборке листовых конструкций, таких, как бункера, резервуары, кожухи печей, применяют стяжные прокладки (рис. 44). В одно из отверстий планки толщиной 2–4 мм вваривается цилиндрический стержень, а во второе вставляется конусная оправка, которая служит для выравнивания кромок соединяемых листов.

Рис. 44. Стяжные прокладки: 1 — планка; 2 — конусная оправка

В некоторых случаях эти два сборочных приспособления ставят вместе на соединяемые листы с таким расчетом, чтобы между стяжными прокладками имелись одна или две прокладки с оправками. Ненужные приспособления во время сварки постепенно снимают, а прокладки из зазоров вытаскивают. Если прокладки вытащить невозможно, их обрубают.

Сборку технологических металлоконструкций из прокатных профилей производят четырьмя способами: по разметке, по копиру, в кондукторах и при помощи сборочных приспособлений.

Сборка по разметке

Этот способ сборки заключается в установке и временном закреплении собираемых деталей, взаимное расположение которых определяют разметкой. Этот способ применяют при сборке единичных изделий.

Рис. 45. Балка с расположенными на ней коротышами для приварки

Установленные детали закрепляют струбцинами или электроприхватками и подают на сварку.

Так, например, при сборке двутавровой балки (рис. 45) расположение уголков (для крепления к ним при монтаже второстепенных балок) размечают от отверстий. При этом размер между отверстиями должен быть точно выдержан. Уголки (коротыши) расположены по размерам, но не приварены. Сборочные работы для этой балки будут заключаться в прихватке электросваркой всех уголков.

Сборка «по копиру»

Этот способ сборки (рис. 46) применяют для плоских конструкций ферм. По разметке выкладывают на ровной плоскости первую половину фермы, т. е. уголки и фасонки. Эта часть фермы строго выверяется и оста-ется «копиром» (рис. 50, а). На нее укладывают вторую половину фермы: вначале фасонки, затем уголки (рис. 50,б).

Уголки прихватываются к фасонкам и затем перевертываются для наложения и прихватки вторых уголков (рис. 50, в). Копир остался нетронутым. В такой же последовательности можно собирать следующую ферму. Способ «копира» особенно удобен при изготовлении большого числа ферм.

Рис. 46. Сборка фермы по копиру: а — собранный копир; б — на копире выложена половина фермы; в — половина фермы, снятая с копира и перевернутая; г — собранная ферма

Этот способ весьма эффективен и широко применяется на производстве. Он не требует специальных приспособлений. Точность сборки вполне достаточна, и гарантируется полная идентичность собранных конструкций.

Сборка в кондукторах

В настоящее время на заводах металлоконструкций применяют универсальные кондукторы, в которых имеются подвижные упоры и прижимы. Сам кондуктор представляет собой жесткую раму, на которой расположены фиксаторы и упоры. Один из упоров делается подвижным.

Сборка мостов наклонных галерей может проводиться как на заводе металлоконструкций, так и на месте монтажа, в зависимости от габаритов моста. Принципиально способы сборки на заводе и на монтажной пло-щадке друг от друга не отличаются.

Пространственные решетчатые конструкции собирают в такой последовательности. Отдельные плоские фермы, собранные «по копиру» или в кондукторах отдельно, поступают к месту сборки моста сваренными. Фермы отдельными плоскими панелями устанавливают строго вертикально по размерам на определенном расстоянии и временно раскрепляют. К двум установленным фермам подводят нижние балки, которые сразу закрепляют на болтах или сваривают в зависимости от проектного решения. После закрепления основных нижних балок устанавливают связи по низу моста и закрепляют их.

В некоторых случаях по низу моста над нижними балками располагают продольные балки для крепления конвейеров. После установки и закрепления всех элементов по нижнему поясу переходят к сборке верхнего пояса моста. Такая последовательность обеспечивает свободный доступ крана к конструкциям нижнего пояса моста.

Собирают верхний пояс моста, начиная с балок и кончая прогонами, если таковые имеются. После сборки конструкций понизу и верху моста проверяют его пространственную устойчивость. В некоторых случаях поперечные рамы моста относятся к опорам (входят в состав опорных рам). Они готовятся отдельно и жесткость собранного моста не обеспечивают. В таких случаях приходится ставить временные поперечные связи для придания мосту пространственной жесткости.

Описанная сборка очень проста. Ее выполняют на монтажной площадке, когда с завода металлоконструкции поступают на монтаж «россыпью». Особое внимание при сборке обращают на правильность геометрических размеров, на размещение монтажных отверстий и других элементов, от которых зависит правильность сборки или монтажа.

При сборке ответственных конструкций, где необходима большая точность, сборочные отверстия при изготовлении деталей прокалывают или сверлят на меньший диаметр.

Во время общей сборки на заводе конструкцию собирают и выверяют на временных болтах. Затем рассверливают отверстия на проектный диаметр. После рассверловки конструкцию разбирают и отправляют на монтаж, предварительно маркируя отправочные элементы и узлы. На монтажной площадке собирают конструкцию и устанавливают постоянные болты.

Рассверливают отверстия передвижными радиально-сверлильными станками или ручными пневматическими сверлильными машинами.

Для обеспечения точности сборки и сварки изготовляемых конструкций на заводах металлоконструкций и в мастерских монтажных управлений применяют различные манипуляторы, вращатели, кантователи и роликовые стенды.

Манипуляторы служат для вращения в любом направлении свариваемых изделий. Рабочая скорость вращения манипулятора равна скорости передвижения сварочного автомата для сварки в нижнем положении. Вращатели служат для вращения свариваемых деталей и изделий только вокруг одной оси.

Кантователи предназначены для кантовки (поворота) изделий в удобное для сварки положение. Они бывают одностоечные, двух-стоечные и кольцевые. Роликовые стенды служат для поворота изделий в удобное положение для сварки и сборки. По назначению они разделяются на стенды для сварки цилиндрических, конических и сферических поверхностей, а по конструкции – на приводные и неприводные.

При изготовлении конструкций из труб большое значение имеет точность выполнения отверстий во фланцах, так как при соединении отдельных элементов друг с другом отверстия должны совпадать.

Заготовку для фланца из листа изготовляют газовой резкой на газорезательном станке (автомате) СГУ-1-60 по металлическому шаблону. После резки детали фрезеруют по двум сторонам для выдерживания прямого угла. Фрезерованные стороны детали при сверлении отверстий по плоскостным кондукторам используют как базу, чтобы обеспечить образование отверстий с необходимой точностью.

Рис. 47. Кондуктор для сверления отверстий: 1 — фланец; 2 — накладной кондуктор; 3 — втулка; 4 — болт; 5 — болт специальный; 6 — направляющая бобышка; 7 — подкладка; 8 — станина сверлильного станка

Накладной кондуктор (рис. 47) состоит из непосредственно кондуктора и запрессованных в него втулок. При помощи болтов к накладному кондуктору крепится направляющая бобышка, которая фиксирует изготовляемый фланец по внутреннему диаметру. Фланец снизу устанавливается на специальную подкладку и болтом крепится к станине токарного станка.

Данный кондуктор позволяет сверлить отверстия во фланцах с необходимой точностью для приварки или прихватки фланцев к трубам также применяются различные кондуктора.

В кондукторе для установки фланцев (рис. 48) производится приварка (прихватка) фланцев к поясам решетчатой фермы. На раме кондуктора устанавливаются переставная тумба, а с другой стороны – подвижная тумба, способные совершать возвратно-поступательное движение.

На раме имеются раздвижные призмы, регулируемые по высоте. Установленные элементы при помощи подвижной тумбы плотно прижимаются к фиксаторам, а затем производится прихватка.

Рис. 48. Кондуктор для установки фланцев: 1 — тумба переставная; 2 — фиксатор универсальный; 3 — призма раздвижная; 4 — тумба подвижная; 5 — рама кондуктора

После окончания прихватки собранный элемент вынимается из кондуктора.

Если из описанных элементов собирают пространственные конструкции, применяют специальный кондуктор (рис. 49). Принцип работы такого кондуктора мало чем отличается от ранее описанных. Упоры кондуктора закрепляются в чугунных плитах с пазами, к которым с помощью болтов крепятся упоры.

Рис. 49. Упоры-кондукторы для укрупнительной сборки призм: 1 — упор-кондуктор неподвижный; 2 — сменные фиксаторы; 3 — клинья; 4 — оправки; 5 — упор-кондуктор переставной; 6 — плита чугунная

Сборка при помощи различных приспособлений

Как уже говорилось, для изготовления и сборки однотипных элементов применяются различные приспособления. На рис. 50 показано приспособление (кондуктор) для сверления групп отверстий в уголках.

Приспособление состоит из рамы с упором и переставных опор, на которых закреплены зажимные винты. В зависимости от длины обрабатываемых уголков переставные опоры могут переставляться. Сверху на уголки накладывается накладной кондуктор с запрессованными в него кондукторными втулками. Сверление производят на сверлильном станке.

Рис. 50. Приспособления для сверления уголков: 1 — рама; 2 — упор; 3 — накладной кондуктор; 4 — втулка кондукторная; 5 — винт зажимной; 6 — обрабатываемые уголки

Балки составного сечения из 3 листов относят к сплошностенчатым конструкциям. Такие сечения применяют в колоннах, стойках, подкрановых балках и балках площадок. Встречаются и другие сечения балок. Сплошностенчатые конструкции собирают несколькими способами (рис. 51).

Наиболее простой способ сборки, не требующий специальных приспособлений, – способ с помощью сборочных рамок. Через 1-1,5 м на заготовленном листе (поясе) на расстоянии половины толщины стенки от оси пояса в шахматном порядке приваривают коротыши.

Заготовленный пояс укладывают в горизонтальном положении, и на него устанавливают стенку с приваренными к ней ребрами. Сверху на стенку устанавливают следующий лист пояса. Для плотного соединения всех трех листов на балку надевают несколько сборочных рамок, при помощи которых балку стягивают. После этого производят электроприхватку всех листов. Собранную балку подают на сварку. Вместо коротышей можно применять обрезки швеллеров, листов, круглой стали и т. д.

Рис. 51. Сборка сплошностенчатых конструкций с помощью: а — фиксирующих уголков; б — коротышей; в — скобы и клина

При сборке с помощью коротышей к обоим поясам (одной стороны от оси) на расстоянии 600–700 мм друг от друга приваривают коротыши любого сечения.

На стенку балки, расположенную горизонтально на подставках, по всей длине навешивают два пояса с приваренными коротышами. Коротыши фиксируют положение поясов. При помощи сборочных рамок балку стягивают, листы прихватывают, и собранный элемент поступает на сварку.

Оба эти способа несовершенны, но применимы в любых условиях, особенно на монтажной площадке при изготовлении индивидуальных технологических металлоконструкций.

В настоящее время применяют и сборку при помощи скобы с клином. При этом способе балку собирают в вертикальном положении, а для прихватки ее стягивают скобой, в которую забивают клин. После того как клин забит, происходит электроприхватка стенки с полками и ребрами. Затем скобу переставляют на новое место, и операция повторяется.

Сплошностенчатые конструкции собирают также в кондукторах. Сборочные кондукторы для таких конструкций бывают неподвижные и поворотные. В неподвижных кондукторах балка остается стянутой непод-вижно и не поворачивается. Во втором случае балка может вращаться относительно своей продольной оси.

Это облегчает положение электроприхваток в любом месте и позволяет производить автоматическую сварку швов. Кондукторы в настоящее время применяют различной конструкции. Каждый завод металлоконструкций имеет кондуктор своей конструкции.

Приспособления для вращения и крепления оборудования

При автоматической или полуавтоматической сварке используют специальные установки, позволяющие перемещать головку с электродом по вертикали или горизонтали. Оборудование состоит из регулируемых по размерам стойки и стрелы, предусмотрены точки крепления кабелей питания и шлангов для подвода инертного газа. Сварочный трактор передвигается по поверхности соединяемых деталей в соответствии с программой, но для удержания электропроводки предусматривают специальные лотки или кронштейны.

При сварке головка с электродом перемещается автоматически.

Оборудование для рабочей зоны

Зависит от характера выполняемых сварочных работ и размеров заготовок. Например, при сварке крупногабаритных конструкций используют коленные подъемники с люлькой для оператора и оборудования. Установки могут перемещаться по направляющим или по поверхности грунта, для управления в корзине находится пульт.

Приводы оборудованы моторами переменного тока, часть исполнительных механизмов оснащена пневматическими либо гидравлическими цилиндрами.

В бытовых условиях необходим металлический стол, оснащенный экранами для защиты от раскаленных капель металла и шлака. Предусматривают стул для сварщика и комплект приспособлений для фиксации деталей. Не допускается ведение работ на огнеопасном напольном покрытии. Стены помещения окрашивают материалами светло-серого цвета (для поглощения ультрафиолетового спектра). Над столом предусматривают лампы (уровень освещения от 80 Лк) и вытяжку с электрическим вентилятором (производительность 40 м³/час).

Рекомендуем к прочтению Регулятор тока для сварочного аппарата

Устройства для сварки труб

Оборудование для сварки трубопроводов обеспечивает центрирование сопрягаемых изделий и поддерживает равномерный зазор между кромками. Существуют приспособления для прямолинейных магистралей и угловых ответвлений. В конструкцию изделия входят зажимы и дополнительные фиксаторы, установленные на подвижных штангах или цепях.

Для сварки трубопроводов существуют специальные приспособления.

Например, для использования простого устройства для прямолинейного трубопровода сварщику необходимо:

- Сдвинуть заготовки с предварительно подготовленными кромками.

- Надеть на внешние части труб зажимы и затянуть винты.

- Отрегулировать зазор вращением болта, соединяющего кронштейны с фиксаторами.

- Заполнить стык расплавленным металлом, а затем снять оснастку и очистить поверхность шва от окалины и шлака.

Магнитные приспособления

Для бытовой и промышленной сварки часто используют сборочно-сварочные приспособления с постоянными магнитами. Например, существуют шаблоны с поверхностями, расположенными под разным углом (фиксированным или переменным). Изделия позволяют позиционировать отрезки профильной трубы или соединять заготовки из листовой стали. Магнитные прижимы не используются при сварке деталей из нержавеющих сталей или цветных металлов.

Универсальное оборудование компаний MagTab или V-Pads оснащено несколькими поверхностями с возможностью плавной регулировки взаимного положения. Оператору необходимо прикрепить изделие к поверхностям деталей, убедиться в корректности позиционирования, а затем приступить к сварке.

Оснастка позволяет снизить затраты времени на выполнение работ и повысить качество. Сила магнитов обеспечивает неподвижность соединяемых элементов.

Вспомогательные инструменты

При сварке деталей потребуются дополнительные инструменты:

- Молотки со специальным бойком и щетки с металлическим ворсом, используемые для удаления шлака с поверхности шва. Для снятия крупных фрагментов флюса и удаления лишнего металла применяют слесарные зубила.

- Измерительный инструмент (угольник, рулетка, штангенциркуль), необходимый для переноса чертежных габаритов на заготовки. Линии рисуют маркером, кусковым мелом или металлическим стержнем с заостренным наконечником.

- Угловая шлифовальная машинка с защитным кожухом и набором дисков для резки металла, применяемая при нарезке заготовок. Слесарную ножовку используют для разделки профиля небольшого сечения. Абразивный инструмент с электрическим приводом применяют для зачистки кромок перед сваркой, а также швов.

Щетки с металлическим ворсом используются для удаления шлака.

Какие приспособления используются при домашней сварке

В бытовых условиях применяют инверторы и компактную аппаратуру со сварочной горелкой и системой подачи инертного газа. Мастеру необходимо приобрести защитную маску, рукавицы и одежду, предохраняющую кожу от ожогов. Для удаления окалины потребуется молоток и металлическая щетка, для фиксации деталей применяют магнитный угольник с регулируемыми гранями (в пределах от 30° до 135°). Оборудование подбирают по мощности магнитов. Для бытовых целей достаточно усилия в пределах 8-12 кг, для крупных заготовок потребуется приспособление с усилием 30-35 кг.

Для бытового использования подходят струбцины, универсальные зажимы с ручным приводом, позволяющие закрепить элементы металлоконструкции в требуемом положении и снижающие деформацию деталей при нагреве и охлаждении. Если предполагается соединение металлических труб, то в домашних условиях применяют центраторы со струбциной (например, СМ-151 или ЦСЗ).

Инструмент судового сборщика

Судовой сборщик в условиях бригадной организации труда должен уметь квалифицированно выполнять не только сборочные работы, но и работы смежных профессий. Поэтому судовому сборщику приходится пользоваться разнообразным сборочным и проверочно-разметочным инструментами, а также инструментами для выполнения тепловой резки и строжки, прихватки, правки, рубки и зачистки, проверочных и разметочных работ.

Сборку корпусных конструкций выполняют с помощью механизированных и ручных инструментов.

Механизированные инструменты

в зависимости от типа привода разделяют на две группы:

- Гидравлические инструменты с ручным приводом. К ним относятся талрепы, домкраты и силовые узлы-распорки. Такие инструменты имеют гидравлический (масляный) привод и работают от гидравлического ручного насоса.

Гидравлический талреп предназначен для стягивания сопрягаемых элементов конструкций корпуса. Гидравлический талреп имеет корпус, рабочий поршень со штоком и ручной насос высокого давления, смонтированный на корпусе талрепа. Рабочий закрепляет вилки гидроталрепа к стягивающим элементам конструкции и, пользуясь ручкой талрепа, перекачивает рабочую жидкость (масло) из одной полости корпуса в другую. При этом поршень со штоком и закрепленные к нему элементы конструкции перемещаются.Силовой узел-распорка может применяться как самостоятельно, так и в качестве вставного инструмента, ввинчиваемого в простейшие приспособления типа «рыбий хвост» и др.

- Пневмогидравлические и ударно-вращательные инструменты. Они приводятся в действие энергией сжатого воздуха давлением 0,5 МПа от заводских воздушных магистралей.

Пневмогидравлический домкрат типа ДПГ представляет собой силовой гидроцилиндр со встроенной насосной станцией, приводимой в действие поршневым пневматическим двигателем. Домкраты типа ДПГ предназначены для создания распорных усилий, перемещения корпусных конструкций в процессе их установки и сборки.Ударно-вращательные инструменты состоят из пускового механизма, ротационного пневматического двигателя, вращательно-импульсного преобразователя и самотормозящего винтового механизма. Предназначены для механизации сборочных и монтажных работ. К ударно-вращательным инструментам относятся домкраты типа ДПУ, силовые приводы типа ГПУ и стяжки-распорки типа СПУ.

Недостатком пневмогидравлических и ударно-вращательных инструментов является то, что они постоянно связаны шлангом с магистралью сжатого воздуха. Это затрудняет их применение в труднодоступных местах (междудонном пространстве, коффердамах и др.).

Можно ли изготовить что-то своими руками

Сварщик может собрать вспомогательную оснастку своими руками, используя подручные материалы. Например, самодельные приспособления для сварки труб собирают из обрезков уголков и струбцин для столярных или слесарных работ. Установка упоров под прямым углом позволяет собрать простейший кондуктор для изготовления партии сварных конструкций (рам для установки решеток в окна или изготовления секций забора).

Краткий алгоритм изготовления простейшей оснастки для сварки:

- Из отходов профиля или листа толщиной 5-10 мм вырезать абразивным инструментом прямоугольные заготовки.

- Обработать кромки вручную или на фрезерном станке, удалить следы краски и коррозии с поверхностей.

- Прикрепить упоры на основание (например, на металлический верстак или стеллаж из швеллера), учитывая взаимное положение деталей.

Для изготовления магнитного упора необходимо вырезать 2 симметричных шаблона, которые крепятся по бокам от магнита с центральным отверстием на болтах. Расположение винтов не позволяет пластинам смещаться относительно друг друга. Упор устанавливают на первую деталь, а второй элемент выставляют по боковой поверхности шаблона. Затем компоненты соединяют несколькими точками сварки, убирают упор и полностью проваривают шов с 2 сторон.

Встречаются самодельные шаблоны, вырезанные из стальной плиты с последующей обработкой кромок на фрезерном станке. Заготовку устанавливают на основании и монтируют дополнительные упоры для ограничения подвижности. Сварщики используют кустарные зажимы, изготовленные из обрезков профиля и болтов с гайками. Единого стандарта для самодельной оснастки не существует, каждый мастер разрабатывает приспособления, ориентируясь на опыт и учитывая специфику выполняемых работ.

Механизмы с магнитами

Выпускают для сварочных работ устройства с магнитами. Примером можно назвать различные угольники. Основное предназначение – правильное расположение листового материала при их соединении.

Механизмы с постоянным или электрическим магнитом выпускают в виде угольник и некоторых других распространенных форм. За счет воздействия магнита обеспечивается надежная фиксация заготовок относительно друг друга. При этом после завершения работы можно быстро снять конструкцию.

Сегодня при создании фиксаторов могут использовать различные магниты, как постоянные, так и электрические. Последние менее практичны, но обеспечивают оказание большего усилия на заготовки.