Профессия электрогазосварщика является распространённой и высокооплачиваемой. Её охотно выбирают студенты профильных образовательных учреждений. Перед тем, как приступить к работе по профессии, сотруднику необходимо ознакомиться со своими обязанностями и пройти инструктаж по охране труда. Основная информация, регламентирующая рабочие моменты, содержится в должностной инструкции электрогазосварщика. Как раз её-то мы и составляем ниже.

- Бланк и образец

- Бесплатная загрузка

- Онлайн просмотр

- Проверено экспертом

ФАЙЛЫ

Образец должностной инструкции электрогазосварщика

Общие положения

Электрогазосварщик обязан знать:

- особенности правил резки и сварки;

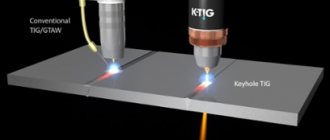

- устройство и особенности использования сварочных аппаратов;

- правила эксплуатации оборудования, с которым ему предстоит работать;

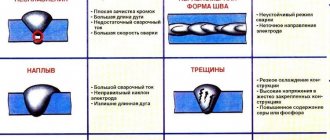

- последовательность наложения и затирки швов;

- технологические особенности материалов, с которыми ему предстоит работать;

- нормы и правила работы, действующие на предприятии;

- правила пожарной безопасности и обращения со средствами пожаротушения;

- основные положения инструкции по охране труда.

Должностные обязанности электрогазосварщика

Электрогазосварщик обязан:

- проводить подготовительные работы перед сваркой;

- производить затирку швов;

- проверять и настраивать оборудование, необходимое для работы;

- разбираться в устройстве газовых баллонов;

- уметь выбирать марку электродов под конкретный сорт металла;

- знать разновидности электродов;

- уметь читать чертежи;

- уметь читать электросхемы и знать устройство сварочного аппарата;

- устанавливать оптимального режим сварки;

- выполнять сварочные работы, прихватки элементов конструкции, выплавку, дуговую резку простых деталей;

- устранять дефекты поверхности металла, появившиеся после выполнения сварочных работ;

- контролировать стандарты конструкции, указанные в чертежах;

- участвовать в мероприятиях, повышающих уровень его квалификации;

- принимать участие в инструктажах, касающихся противопожарной безопасности и правил охраны труда;

- проходить медицинский осмотр в период, обозначенный работодателем;

- не нарушать режим труда, установленный в организации;

- знать причины появления дефектов на металле и уметь избавляться от них;

- уметь накладывать вертикальный шов.

Права электрогазосварщика

Электрогазосварщик имеет право:

- требовать от работодателя предоставления соответствующих нормам действующего законодательства условий труда;

- выдвигать предложения, касающиеся оптимизации и улучшения условий труда;

- просить у руководства предоставить необходимый инвентарь и оборудование для работы;

- советоваться с руководством и просить оказать содействие в выполнении своих обязанностей;

- изучать приказы руководства, касающиеся изменений в специфике его деятельности;

- сообщать руководству о недостатках, выявленных в процессе осуществления им своей деятельности;

- запрашивать документы и материалы, требующиеся для осуществления им профессиональной деятельности;

- повышать уровень имеющейся у него квалификации;

- требовать от руководства предоставления бесплатной спецодежды и обуви;

- привлекать других работников участка для разрешения задач, поставленных руководителем;

- получать компенсацию в случае получения им производственной травмы за понесённые расходы на лечение и последующую реабилитацию.

4.Ответственность сотрудника

Руководитель вправе наложить дисциплинарное взыскание на сотрудника за:

- нарушение трудового законодательства России;

- нарушение норм труда, установленных в компании;

- умышленную порчу имущества работодателя или нанесение иных видов ущерба, предусмотренных нормами действующего законодательства РФ;

- совершение правонарушений на предприятии, не попадающих под действие Уголовного или Административного Кодексов РФ;

- появление на рабочем месте в состоянии алкогольного, наркотического или других видах опьянения;

- отказ в подчинении своему непосредственному руководителю.

Характеристика работ.

Ручная дуговая и плазменная сварка средней сложности деталей аппаратов, узлов, конструкций и трубопроводов из конструкционных сталей, чугуна, цветных металлов и сплавов и сложных деталей, узлов, конструкций и трубопроводов из углеродистых сталей во всех пространственных положениях сварного шва. Ручная кислородная резка (строгание) сложных деталей из высокоуглеродистых, специальных сталей, чугуна и цветных металлов, сварка конструкций из чугуна. Наплавление нагретых баллонов и труб, дефектов деталей машин, механизмов и конструкций. Наплавление сложных деталей, узлов и сложных инструментов. Чтение чертежей сложных сварных металлоконструкций.

Корректировка и визирование документа

Изменения в должностную инструкцию вносятся по обоюдному согласию сторон, если иное не предусмотрено условиями устава предприятия или трудового соглашения, заключённого между работником и работодателем.

Изменения вносятся в документ не реже, чем раз в пять лет (с момента подписания сторонами настоящей ДИ), однако по желанию сторон изменения могут вноситься и раньше, после предварительного согласования.

Должностная инструкция заверяется подписями соискателя, претендующего на должность электрогазосварщика, и сотрудника, контролирующего процесс подбора персонала (специалист по кадрам, руководитель направления, директор предприятия и т.п.).

Пояснения к должностной инструкции

Должностная инструкция состоит из четырех основных пунктов:

- Общие положения.

- Должностные обязанности.

- Права электрогазосварщика.

- Ответственность сотрудника при ненадлежащем исполнении им трудового распорядка.

Общие положения

Общие положения вносятся в документ, исходя из локальных норм. Обязательно указываются персональные данные непосредственного руководителя электрогазосварщика. Не менее важна отметка о том, какой сотрудник будет замещать его во время отсутствия. Эти сведения указываются в самом начале инструкции перед её содержанием.

Требования к квалификации прописываются в первом или втором разделах должностной инструкции.

Квалификационные требования вносятся в должностную инструкцию с учётом разряда работника. Если электрогазосварщику придётся работать с механической сваркой, то это отражается в должностной инструкции. Если же сотрудник будет заниматься ручной сваркой, то необходим указать её вид:

- газовая;

- плазменная;

- дуговая.

Пункты должностной инструкции составляются максимально информативно. Чем понятней озвучены формулировки, тем проще работнику их понять. Если же электрогазосварщик не справляется со своими обязанностями, то работодателю будет легче предъявить обоснованные претензии, указав на соответствующий пункт должностной инструкции.

Обязанности

Обязательно прописываются все должностные обязанности электрогазосварщика. Если какой-либо пункт не будет отражен в инструкции, то работодатель не вправе применить к сотруднику дисциплинарное взыскание за неисполнение им своих обязанностей.

Права работника

Раздел отражает права работника на месте его трудоустройства. Работник имеет право на получение бесплатной спецодежды и обуви. Он может обращаться за разрешением возникших проблем к руководству и получать от него всяческое содействие. Законно и право работника на получение компенсации в случае получения им увечья на производстве. Этот пункт предназначен для разрешения споров, возникших по вине работодателя.

Компенсация не предоставляется работнику в том случае, если травму он получил вследствие халатности или ненадлежащего исполнения своих обязанностей.

Ответственность

Работник привлекается к ответственности, предусмотренной законодательством РФ в том случае, если его действия представляют угрозу для окружающих или организации, в которой он работает. Привлечь электрогазосварщика могут к различным видам ответственности, вплоть до уголовной. Предназначение данного пункта сводится к разрешению споров между сторонами, возникающими в результате неправомерных действий электрогазосварщика на рабочем месте.

Электрогазосварщик не является полностью материально ответственным лицом. При нанесении им ущерба, руководитель не сможет взыскать с него сумму, равную объёму среднемесячного заработка. Эта норма регулируется действующим законодательством России.

Руководитель визирует документ своей подписью, печать на инструкции ставить не обязательно. Электрогазосварщик обязан расписаться в специальном журнале, подтверждая, что он ознакомился с содержанием ДИ.

Примеры работ

1. Аппараты, сосуды, емкости из углеродистой стали, работающие без давления, — сварка. 2. Арматура несущих железобетонных конструкций — сварка. 3. Баки трансформаторов — приваривание патрубков, сварка коробок под выводы, коробок охладителей, установок тока и крышек баков. 4. Баллеры руля, кронштейны гребных валов — наплавление. 5. Гарнитура и корпуса горелок котлов — сварка. 6. Детали из чугуна — сварка, наплавление с подогревом и без подогрева. 7. Камеры рабочих колес гидравлических турбин — сварка и наплавление. 8. Каркасы промышленных печей и котлов ДКВР — сварка. 9. Картеры моторов — сварка. 10. Коллекторы газовыхлопные и трубы — сварка и подваривание. 11. Кольца регулирующие гидравлических турбин — сварка и наплавление. 12. Корпуса и мосты ведущих колес жатки — сварка. 13. Корпуса компрессоров, цилиндры низкого и высокого давления воздушных компрессоров — наплавление трещин. 14. Корпуса роторов диаметром до 3500 мм — сварка. 15. Корпуса стопорных клапанов турбин мощностью до 25000 кВт — сварка. 16. Крепления и опоры для трубопроводов — сварка. 17. Кронштейны и шкворневые крепления тележки тепловоза — сварка. 18. Листы больших толщин (броня) — сварка. 19. Мачты, вышки буровые и эксплуатационные — сварка в цеховых условиях. 20. Подкосы, полуоси стойки шасси самолетов — сварка. 21. Плиты фундаментные крупные электрических машин — сварка. 22. Пылегазовоздухопроводы, узлы топливоотдачи и электрофильтров — сварка. 23. Рамы трансформаторов — сварка. 24. Рамы кроватей — сварка в поворотном кондукторе во всех пространственных положениях, кроме потолочного. 25. Резервуары для нефтепродуктов вместимостью менее 1000 куб. м — сварка. 26. Рельсы и сборные крестовины — наплавление концов. 27. Статоры турбогенераторов с воздушным охлаждением — сварка. 28. Станины дробилок — сварка. 29. Станины и корпуса электрических машин сварно-литые — сварка. 30. Станины крупногабаритных станков чугунные — сварка. 31. Станины рабочих клетей прокатных станов — наплавление. 32. Трубопроводы наружных и внутренних сетей водоснабжения и теплофикации — сварка при монтаже. 33. Трубопроводы наружных и внутренних сетей газоснабжения низкого давления — сварка в стационарных условиях. 34. Трубопроводы технологические (V категории) — сварка. 35. Фрезы и штампы сложные — сварка и наплавка быстрореза и твердого сплава. 36. Фахверки, связи, фонари, прогоны, монорельсы — сварка. 37. Цилиндры блока автомашин — наплавление раковин. 38. Цистерны автомобильные — сварка. Сварка электродуговая 1. Арматура, трубопроводы, отростки, фланцы, штуцеры, баллоны, резервуары, цистерны из углеродистых сталей, работающих под давлением 1,5 до 4,0 МПа (от 15 до 40 кгс/кв. см), — сварка. 2. Балки и траверзы тележек кранов и механизмов — сварка. 3. Бобышки, фланцы, наварыши, штуцеры баллонов компрессоров высокого давления — сварка. 4. Баллоны, баки, резервуары, цистерны, сепараторы, фильтры, испарители из углеродистых сталей — сварка под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв. см). 5. Бачки отражательные из малоуглеродистых сталей толщиной от 1,0 до 1,5 мм — сварка в нижнем положении. 6. Банкетки, корпуса шахт, корпуса лебедок, корпуса редукторов лебедок, палубные стаканы — сварка под давлением от 0,1 до 1,0 МПа (от 1 до 10 кгс/кв. см) в нижнем положении. 7. Блок-секции — приваривание выгородок, насыщения к корпусу. 8. Валики ватерлиний — наплавление по корпусу судна. 9. Валы коленчатые средних размеров — сварка и наплавление изношенных частей. 10. Винты гребные, лопасти, ступицы обычного класса точности всех размеров и конструкций — воздушно-дуговое строгание всех поверхностей. 11. Выгородки, переборки и рубки — сварка и приваривание в различных пространственных положениях. 12. Газовыхлопы, воздухораспределители, трубы вентиляции в надстройке — сварка. 13. Глушители компенсаторов высокого давления, стальные, толщиной металла 1,5 мм и диаметром до 100 мм — сварка. 14. Двери, крышки люков водогазонепроницаемые — сварка. 15. Днищевые, бортовые, верхние и нижние палубы, платформы, объемные секции оконечностей, переборки поперечные и продольные — сварка стыков набора на стапеле. 16. Детали слесарного насыщения по основному корпусу и обшивке основных цистерн — сварка. 17. Детали шельфов — приваривание к межотсечным поперечным переборкам. 18. Двери, щиты, угольники, листы, втулки с толщиной металла от 1,4 до 1,6 мм — сварка. 19. Детали сложной конфигурации, предназначенные для работ под динамическими и вибрационными нагрузками, толщиной материала от 10 до 16 мм — сварка. 20. Изделия МСЧ — антикоррозийные наплавления из сталей типа АК на поверхности под механообработку. 21. Кожухи, желоба, панели, поддоны из углеродистых и низколегированных сталей толщиной до 2 мм, из легированной стали толщиной свыше 2 мм — сварка. 22. Коробки кабельные — сварка под испытанием давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв. см) при узловой сборке. 23. Кожухи, желоба, панели, поддоны из углеродистых и низколегированных сталей толщиной до 2 мм, из легированной стали толщиной свыше 2 мм — сварка. 24. Каналы судовой вентиляции — приваривание к переборкам на стапеле. 25. Клюзы якорные — сварка. 26. Кожухи, желоба, панели, поддоны из легированных сталей толщиной до 2 мм — сварка. 27. Клапаны вентиляции — сварка. 28. Комингсы грузовых трюмов — сварка набора между собой. 29. Конструкции корпусные из углеродистых, низколегированных и высоколегированных сталей — воздушно-дуговая строжка в труднодоступных местах (выплавка корня шва, удаление временных элементов, выплавка дефектных участков). 30. Конструкции судовозного поезда — сварка. 31. Корпус надводного судна: наружная обшивка палубы — сварка стыков и пазов на стапеле во всех положениях. 32. Корпуса тяжелых иллюминаторов — сварка и вварка в корпус судна. 33. Корпусные конструкции и узлы, до 20% сварных швов которых подвергаются ультразвуковому или гаммаграфическому контролю — сварка. 34. Кронштейны, кромки, экраны из листового и профильного металла толщиной до 2 мм — сварка. 35. Крышки и корпуса подшипников из отливок — сварка под испытание на непроницаемость. 36. Листы съемные из углеродистых и низколегированных сталей — сварка. 37. Марки углубления, грузовая сварка — приварка к корпусу судна. 38. Мачты, грузовые стрелы, грузовые колонны — сварка монтажных стыков и забойных листов на стапеле. 39. Мачты сигнальные — сварка при сборке. 40. Металлоконструкции судов — подварка дефектных участков швов при испытании на стапеле и на плаву во всех положениях. 41. Межотсечные поперечные переборки — сварка. 42. Насыщение слесарно-корпусное — приваривание на поперечных и продольных переборках надстройки. 43. Набор продольный и поперечный днищевых, бортовых и палубных (расчетных) секций из конструкционных сталей — сварка между собой и приваривание к наружной обшивке и настилу палуб на предстапельной сборке. 44. Набор с разделкой кромок, стыки и пазы переборок из стали — сборка и приварка на участке предварительной сборки. 45. Набор днищевых секций высотой от 0,8 до 1,5 м — приваривание в носовой оконечности, к настилу дна и сварка между собой. 46. Надстройки, рубки из легированных сталей — сварка и приваривание к основному корпусу. 47. Настилы двойного дна — сварка стыков и пазов на стапеле. 48. Насыщение грузовых мачт, стрел (головки, фундаменты, площадки управления с леерным ограждением) — приваривание к конструкциям. 49. Обухи для транспортировки секций грузоподъемностью до 20 т — сварка и приваривание к секциям. 50. Обухи грузоподъемностью свыше 20 т — приваривание и сварка. 51. Перо руля из стали — сварка плоской части. 52. Поперечные и продольные переборки, наружные стенки надстроек — сварка стыков и пазов полотнищ во всех положениях на стапеле. 53. Подкрепления под фундаменты, упора строечного устройства, боковые кили, наружные стенки цистерн, наружные стенки дымовой трубы — приваривание на стапеле. 54. Прочие цистерны — сварка швов с разделкой кромок и конструктивным непроваром на секционной сборке. 55. Рельсы цеховых электротележек — сварка. 56. Стыки и пазы обшивки кормовой оконечности, бракет и стабилизаторов — сварка. 57. Стыки листов стенок, крыш и набора внутренних цистерн — сварка и приваривание к обшивке, переборкам и между собой. 58. Стыки монтажные железобетонных сводов — сварка. 59. Тамбур, шлюз, санузлы — сварка и привары. 60. Трубы судовой вентиляции из углеродистых и низколегированных сталей толщиной до 2 мм — сварка и приваривание к ним фланцев. 61. Трубопроводы из углеродистых сталей, работающие под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв. см), при толщине стенки трубы свыше 2 мм — сварка. 62. Трубопроводы — сварка стыков на подкладных кольцах с контролем качества швов рентгенографированием. 63. Трубопроводы — сварка стыков с наддувом с контролем качества швов рентгенографированием. 64. Устройства якорные, буксирные, спусковые и швартовные, упоры строевого устройства — сварка. 65. Фланцы, патрубки, штуцера, приварыши, насадки, ниппели — приваривание к трубопроводу под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв. см). 66. Фундаменты из легированных сталей под вспомогательные механизмы, баллоны, шлюпочное и швартовное устройства — сварка. 67. Шпангоуты — сварка стыков при термообработке на установке ТВЧ. 68. Штампы для прессов давлением свыше 400 т — сварка. Сварка в защитных газах 1. Арматура из оловянистых бронз под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв. см) — наплавление вскрывшихся дефектов отливок после механической обработки. 2. Арматура, литье, детали из алюминиево-магниевых сплавов — сварка, заварка дефектов. 3. Вентиляторы — сварка дисков со щеткой из алюминиевых сплавов. 4. Вьюшки из цветных сплавов — сварка. 5. Головки пламенной трубы, пламенная труба из алюминиевых сплавов — сварка. 6. Газовыхлопы, глушители из нержавеющих сталей, медно-никелевых сплавов — сварка. 7. Глушители компрессоров высокого давления из алюминиевых сплавов толщиной металла от 2 до 3 мм — сварка. 8. Детали насыщения корпуса из алюминиевых сплавов — приваривание в потолочном положении. 9. Детали и узлы из алюминиево-магниевых сплавов средней сложности, работающие под давлением от 0,1 до 1,0 МПа (от 1 до 10 кгс/кв. см), — сварка. 10. Детали и узлы токораспределительных устройств из алюминиевых сплавов: коробки герметические, обечайки, угольники, петлишарниры, банки, скобы, стойки, рамки, буртики, приварыши, сальники, желобки — приваривание к корпусу и сварка. 11. Корпусные конструкции после гидравлических испытаний — прихватка, сварка, исправление дефектов швов; привязка временных креплений. 12. Кольца отростки труб секций из цветных сплавов под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв. см) — сварка. 13. Конструкции из алюминиевых, титановых и цветных сплавов — заварка отверстий, прихватка в вертикальном и потолочном положении. 14. Крылатки, фланцы, крышки электроприборов из алюминиевых сплавов — заварка трещин, привязка отбитых частей. 15. Конструкции из сплавов — прихватка во всех пространственных положениях. 16. Конструкции из алюминиевых и титановых сплавов — правка методом наложения холостых валиков. 17. Конструкции композитные (сталь — алюминиевый сплав) — сварка с использованием биметаллических вставок. 18. Мачты из алюминиевых сплавов — сварка стыков и пазов ствола мачты и приварка комплектующих изделий. 19. Надстройки, рубки из алюминиевых сплавов — сварка объемных узлов, стыков набора в местах пересечения. 20. Отливки с толщиной стенки до 10 мм — заварка раковин, трещин под испытание давлением 0,1 до 1,0 МПа (от 1 до 10 кгс/кв. см). 21. Отливки из алюминиевых сплавов — заварка дефектов. 22. Отливки с толщиной стенки свыше 10 мм, работающие под давлением свыше 1,0 МПа (10 кгс/кв. см), — заварка дефектов. 23. Поршни гидроцилиндров и другие изделия (гаки якорных устройств, сальники лебедок) — наплавление медными сплавами. 24. Рамы, створки из цветного металла — приваривание входящих деталей. 25. Соединения тавровые — с полным проваром листа наружной обшивки из алюминиевых сплавов. 26. Стыки труб, не работающих под давлением, из алюминиевых и цветных сплавов — сварка поворотных стыков. 27. Трапы вертикальные и наклонные из алюминиевых сплавов — сварка. 28. Узлы арматуры из цветных металлов — приваривание деталей, заварка деталей под давлением от 0,1 до 1,5 МПа (от 1 до 15 кгс/кв. см). 29. Фланцы, валики, корпуса, коробки, крышки, блоки — наплавление и заварка бронзой, сплавами, коррозионно-стойкими сталями. 30. Фундаменты под механизмы и приборы — правка. 31. Швы после автоматической сварки в защитных газах — выполнение галтелей и отделочных валиков. 32. Шпигаты из сплавов — обварка. 33. Шинопровод медный с толщиной металла 12 мм — сварка с предварительным подогревом металла. Стоимость и сроки