Так как для расплавления железа в домашних условиях требуется источник тепла с высокой температурой, конструкцию самодельной печи выбирают исходя из этого условия. Она должна соответствовать требованиям экологической безопасности, не занимать много места в мастерской или гараже. Этим требованиям в полной мере отвечают установки, в которых даже тугоплавкий металл плавится электрическим током.

Делаем печь для плавки металла

Если есть свободное место для размещения, делают стационарную печь на солярке или угле из шамотного кирпича. Для подачи воздуха потребуется установка вентилятор. Компактная электропечь создает температуру до 3000⁰C за счет протекания тока между двумя электродами через слой углеграфитового порошка. В ней ведется плавка небольших порций любых металлов. Недостатком считается длительный период нагрева до температуры плавления и необходимость ручного переворачивания металла для равномерного прогрева.

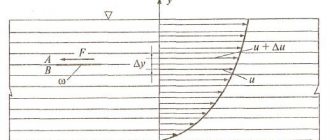

Индукционная печь нагревает металл по всему объему за счет наведения в нем вихревых токов магнитным полем катушки (индуктора), подключенной к генератору. К достоинствам относят:

- равномерное и быстрое нагревание металла;

- высокий КПД, так как нагревается только объект плавки, а не детали установки;

- нет испарения легирующих добавок:

- перемешивание металла, когда идет плавка, происходит естественным путем;

- регулирование температуры нагрева;

- за счет высокой производительности возможна плавка небольших порций расплавленного металла через короткие отрезки времени;

- плавка проводится в соответствии с требованиями экологической безопасности.

Из недостатков следует отметить:

- более низкую температуру шлака по сравнению с металлом, так как в нем не наводятся вихревые токи;

- при плавке возможны затруднения при удалении серных и фосфорных примесей из некоторых видов металла.

В зависимости от места расположения нагреваемого объекта индукционные установки бывают:

- Канальными, когда емкости, где происходит плавка металла, сделаны в виде каналов, которые установлены вокруг катушки с внутренним сердечником. Применяются на промышленных предприятиях, когда нужна плавка больших объемов чугуна, стали, цветных металлов.

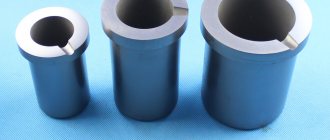

- Тигельными со съемной емкостью из жаропрочного материала ― тигля, который помещается внутрь катушки. Такая конструкция получается компактной и удобной для домашнего применения.

Готовую индукционную печь можно купить или при наличии навыков работы с электроникой сделать своими руками.

Самодельная тигельная установка обойдется на порядок дешевле.

Генератор собирают по транзисторной или ламповой схеме, либо подключают индуктор к сварочному инвертору. При изготовлении самодельной установки следует учитывать, что на продолжительность переплавки металла влияют:

- мощность и частота генератора;

- величина потерь вихревых токов;

- помехи от близкорасположенных металлических предметов.

Индукционная печь из сварочного инвертора

Такой вариант прост для самостоятельного изготовления и безопасен при эксплуатации, так как инверторы оснащены защитой от короткого замыкания, перегрузки, перегрева. Для сборки печи достаточно сделать индукционную катушку. Ее наматывают медной трубкой с тонкими стенками диаметром 8 — 10 мм на цилиндрическом шаблоне с шагом 5 — 8 мм. Число витков, от 7 до 12, выбирают в зависимости от параметров инвертора. Следует учитывать, что при низком сопротивлении индуктора плавка будет часто прерываться из-за срабатывания защиты от перегрузки.

Плавка металла в индукционной печи из сварочного инвертора

Готовую катушку устанавливают на жаростойкую поверхность или помещают в корпус из графита либо текстолита. Если использовать токопроводящий материал, плавка будет выполняться дольше, так как часть энергии магнитного поля будет тратиться на проход вихревых токов через стенки корпуса. Для подключения сварочного инвертора устанавливают розетку, выдерживающую максимальный ток, потребляемый оборудованием.

Важно!

Корпус инвертора должен быть заземлен.

Индукционная печь на транзисторах

Несложную по схеме печь для плавки металла на транзисторах можно собрать из доступных деталей:

- двух полевых транзисторов IRFZ44V;

- пары диодов UF4007 (допускается замена на UF4001);

- двух резисторов номиналом 470 ОМ, 1 Вт;

- нескольких пленочных конденсаторов с рабочим напряжением 250 В, чтобы суммарная емкость была 4,7 мкФ;

- медного провода с эмалевой изоляцией диаметром 1,2 и 2 мм;

- двух ферритовых колец для дросселей (покупают в магазине радиотоваров или снимают со старых компьютерных блоков питания).

Индукционная печь на транзисторах

Сборку проводят в следующем порядке:

- Поскольку транзисторы, когда идет плавка, будут сильно греться, их устанавливают на радиаторах. Чем больше площадь охлаждения, тем лучше. При размещении на общем радиаторе транзисторы изолируют от поверхности пластиковыми прокладками с высокой теплопроводностью.

- Дроссели наматывают проводом 1,2 мм на ферритовых кольцах. 7 — 15 витков равномерно укладывают по окружности на одинаковом расстоянии друг от друга.

- Пленочные конденсаторы спаивают параллельно в батарею;

- Индукционную катушку наматывают проводом 2 мм на шаблоне диаметром немного больше чем у тигля. После 7 — 8 витков оставляют концы для подключения к генератору.

- Подготовленные детали устанавливают на плату и соединяют между собой как показано на схеме:

Схема печи на транзисторах

Напряжение подают с 12-тивольтового аккумулятора емкостью 7,2 А/час. При нагрузке 10 А в рабочем режиме заряда хватит на 30 — 40 минут плавки. Аккумулятор можно заменить источником питания, подключаемого к электросети, с выходным напряжением 10 — 20 В и током не меньше 10 А. При желании для установки делают корпус из термостойкого диэлектрического материала. Для регулирования мощности меняют количество витков катушки и/или ее диаметр. Но проще сделать несколько сменных индукторов с разными параметрами.

Пошаговая инструкция

Как сделать плавильную печь в домашних условиях -прочтите в следующей инструкции:

- Устанавливается высокочастотный генератор переменного тока.

- Обмотка в виде спирали. Изготавливается из медной проволоки.

- Тигель.

Все эти элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подключается к источнику питания. Когда включается ток, то появляется электромагнитное поле. Образовавшиеся вихревые токи проходят сквозь метал в чашечке и нагревают его. Происходит плавление.

Самодельная муфельная печь

Положительные свойства индукционной печи в том, что при переплавке металлов получается однородный расплав, не испаряются легирующие компоненты, а плавление происходит довольно быстро. К тому же установка такой печи не вредит экосистеме и безопасна для использующего ее.

Охлаждение можно сделать с помощью вентилятора. Только последний должен располагаться как можно дальше от печи, иначе обмотка его будет служить дополнительным замыканием вихревых потоков. Это понизит качество плавления.

Печь из колесного диска

Как плавить металл в домашних условиях

Металл помещают в чашку или тигель и переносят в печь. Сначала происходит плавка крупных кусков, затем добавляют маленькие. Мелкими стружками и опилками заполняют сразу всю емкость. Для получения отливок без вредных примесей и уменьшения потерь нужно знать, в чем плавить металл разных видов. Драгметаллы кладут в стеклянные ампулы от лекарственных растворов и плавят вместе с ними. Стеклянная корочка, которая образуется на поверхности отливок, растрескивается и осыпается после охлаждения водой. Цветные металлы плавят в железных емкостях, а сталь, чугун, железо в графитовых тиглях.

Способы получения и добычи

Добыча и обработка проводится на природных рудниках. Потом расходное сырье доставляется до литейного предприятия, где происходит его переработка в конечный материал. Способы получения:

- Порошковый. При изготовлении сплавов используются порошки — смесь основных компонентов сплава по ГОСТу. С помощью специального оборудования порошок спрессовывается, ему придают определенную форму. После этого расходный материал спекают в промышленной печи.

- Литейный способ. Все компоненты будущего сплава сначала расплавляются, а потом перемешиваются. Смесь должна застыть.

Природные источники

Самое большое количество металлов содержится в земной коре. Их соединения можно найти в разных продуктах питания, воде, воздухе, химических веществах.

Природные соединения

Природные соединения:

- сульфиды — киноварь, цинковая обманка, серный колчедан;

- хлориды — каменная соль, сильвинит;

- сульфаты — гипс, глауберова соль;

- карбонаты — магнезит, доломит, известняк, мрамор, мел;

- оксиды — красный, магнитный, бурый железняк;

- нитраты — чилийская селитра.

Основные природные соединения — руды, которые встречаются в разных областях земного шара.

Добыча руды (Фото: Instagram / dikomnw)

Способы добычи

Существует два способа добычи металлических руд:

- Открытый. Подразумевает разработку огромного карьера, который углубляется к центру. С его глубины на карьерных самосвалах руда вывозится наверх, где проходит дальнейшую переработку. Средняя глубина карьеров — 300 метров. Для разработки применяются крупные экскаваторы, земснаряды, карьерная техника. Карьерный метод добычи металлической руды применяется только, если после проверки почвы в ней было обнаружено более 57% руды. Главный недостаток карьера — малая глубина разработки.

- Закрытый. Подразумевает разработку шахт, которые могут уходить вниз на глубину нескольких сотен метров. Применяется, когда на поверхности после проверки было обнаружено менее 57% полезных руд. Внешне шахта напоминает колодец, который разветвляется в стороны на большой глубине. Главный недостаток — опасность для рабочих (частые обвалы, взрывы газов, большая вредность для здоровья).

Один из современных способов добычи металлической руды — СГД. Представляет собой гидромеханических метод добычи руды, который подразумевает создание глубокой шахты, снабженной трубопроводом с гидромонитором. Струя воды под большим напором подается в трубопровод. С ее помощью откалываются горные породы, которые всплывают наверх шахты. Эффективность данного способа небольшая, но он полностью безопасен для людей.

Шахта (Фото: Instagram / subcities)

Богатые рудники

Богатые железные рудники:

- Бакчарское железорудное месторождение.

- Абаканское железорудное месторождение.

- Абагасское железорудное месторождение.

- Курская магнитная аномалия.

Курская магнитная аномалия является самым большим месторождением железной руды в мире. По примерным расчетам здесь находится около 210 миллиардов тонн полезной руды, что составляет 50% от общего количества запасов на планете.

Самые богатые месторождения алюминиевых руд находятся в

- Венгрии;

- Франции;

- Индии;

- Южной Африке;

- Казахстане;

- России;

- Югославии;

- Кольском полуострове;

- Сибири.

Богатые месторождения медной руды расположены в США, Швеции, Канаде, России, Финляндии, ЮАР.

Медная руда (Фото: Instagram / alex_tango1910)

Гидрометаллургия

Методика, которая основана на проведении химических реакциях. Они протекают в различных растворах. Наиболее распространенные материалы, которые получаются подобным способом — никель, цинк, золото.

Пирометаллургия

Из расходного сырья металл извлекается под воздействием высоких температур. Для проведения данного способа применяются печи, плавильни. Этим методом получают чугун, свинец, сталь, никель, медь, хром. Для изготовления активных металлов важно использовать восстановители.

Электрометаллургия

Подразумевает обработку расходного сырья электрическим током. Сила тока изменяется зависимо от преобладающих в составе руды компонентов. С помощью электрометаллургии получаются разные металлы — щелочноземельные, щелочные. Основные из них — алюминий, магний.

Восстановление

Методы восстановления:

- С помощью металлов. Этот процесс называют металлотермией.

- С помощью водорода. С помощью этой методики можно получить материал с наименьшим количеством посторонних вкраплений.

- С помощью углерода или оксида углерода. Эта методика называется карботермией.

Меры безопасности

Приступая к эксплуатации самодельной печи, следует учитывать угрозы, которые возникают при плавке:

- Брызги расплавленного металла и нагретые части установки часто становятся причиной сильного ожога.

- На случай возгорания рядом с рабочим местом должно стоять ведро с холодной водой.

- Ламповую схему необходимо помещать в корпус, чтобы исключить возможность случайного прикосновения к деталям, на которые подано высокое напряжение.

- Зона действия электромагнитного поля не ограничена размерами корпуса. Поэтому, прежде чем начнется плавка, нужно снять все украшения из металла и подальше убрать электронные приборы. При нахождении рядом с печью мобильный телефон, цифровая камера, MP3 плеер могут выйти из строя. Людям с вживленным кардиостимулятором не рекомендуется находиться рядом с индукционной установкой, когда ведется плавка.

В домашней печи выполняется не только плавка, но также нагрев деталей перед лужением, формовкой, закалкой. Несмотря на простоту рассмотренных схем, самодельные индукционные установки по основным характеристикам не уступают заводским моделям бытового назначения. При необходимости их несложно настроить для решения конкретной задачи путем изменения параметров индукционной катушки и выходного сигнала генератора.

Руда, кокс и домна = чугун

Всем нам хорошо известно со школьной скамьи, что любой металл добывают из руды. Руда есть не что иное, как горная порода с высоким содержанием необходимого нам металла. Впрочем, в природе в чистом виде встречаются только золото и редкоземельные металлы, которые не окисляются и могут сохраняться в виде чистых металлов неограниченные промежутки времени. Все остальные металлы находятся в руде в виде различных соединений. Чаще всего это оксиды.

Железная руда – не исключение. Она состоит практически целиком из оксида железа Fe2O3 с добавлением посторонних примесей и пустой породы. По сути – это есть грязная ржавчина. И в чистом виде руду в доменную печь отправлять нельзя. Полученный металл будет очень низкого качества, а основным продуктом печи станет шлак.

Для того чтобы руда стала пригодной для загрузки в плавильную печь, её обогащают на горно-обогатительном комбинате. В старые времена руда была с высоким содержанием железа. На сегодняшний день мы практически вынуждены перерабатывать старые отвалы и перерабатывать руду с малым содержанием железа, что, безусловно, сказывается на стоимости стали.

При обогащении руда проходит множество стадий очистки от посторонних примесей. На выходе из цехов ГОК получаются окатыши с высоким содержанием оксида железа, готовые к загрузке в печь. Как правило, ГОК и сталелитейный комбинат находятся в одном месте, чтобы снизить затраты на транспортировку окатышей.

Второй компонент, необходимый для плавки металла – кокс, который является твердым топливом и источником моноксида углерода, посредством которого и восстанавливается железо из оксида в два этапа. Кокс – это каменный уголь, прошедший пиролиз. Изначально в качестве топлива и источника угарного газа применяли древесный уголь. Он получается путем пиролиза древесины, но древесный уголь слишком дорог и непригоден для промышленного производства металла. Хотя древесный уголь лишен посторонних примесей, которыми насыщен обычный каменный уголь. Чтобы очистить каменный уголь от газов и примесей его тоже стали подвергать пиролизу – то есть, нагреву без доступа воздуха с отводом образующихся газов. В результате получается кокс – чистое топливо, пригодное для плавки металлов. Для получения кокса подходят не все марки угля, а только так называемые коксующиеся угли. Кокс на сталелитейный завод может поступать за тысячи километров, так как практически никогда не бывает того, чтобы уголь и руда залегали в одном месте.

Третий элемент, необходимый для получения металла – доменная печь. Это грандиозное сооружение было придумано еще в 14 веке, но тогда она не имела таких размеров как сейчас. Однако принцип действия древней печи и современной одинаков – восстановление железа из оксида под действием монооксида углерода при высокой температуре.

Доменная печь может работать непрерывно сколь угодно долго. Во всяком случае, пока в неё загружают шихту и кокс, а её футеровка не нарушена настолько, что требует ремонта. Это сооружение представляет собой шахтовую печь с минимальной высотой около 35 метров, в которой имеется несколько зон. Самая нижняя зона – это горн, в котором собирается жидкий чугун, над ним расположены заплечики. Это высокотемпературная часть печи. Выше расположен распар – зона восстановления FeO, где из окиси железа под действием высокой температуры и угарного газа выделяется в виде капель жидкого металла железо и стекает в горн, где окончательно расплавляется. Ещё выше расположена зона восстановления Fe2O3– это так называемая шахта, в которой температура ниже, но под действием угарного газа происходит первый этап восстановления железа из оксида в окись. В самой верхней части доменной печи расположен колошник – устройство, в котором разделяются доменные газы и через которое загружают шихту. Загрузка шихты – смеси в определенных пропорциях руды, кокса и различных вспомогательных добавок в современных печах происходит автоматически, а раньше для этого использовался ручной труд. Важно понимать, что даже самая маленькая доменная печь вмещает не менее 300 тонн шихты. И загрузить их вручную достаточно проблематично, а ведь эту массу нужно постоянно поддерживать, чтобы печь не остывала. Современные доменные печи имеют объемы загрузки более 12 тысяч тонн. Естественно, что вручную такую массу загрузить невозможно.

В нижней части печи имеются летки для выпуска расплавленного металла и слива шлаков, а так же фурмы для подачи подогретого воздуха. Для обеспечения нормального режима работы печи воздух должен быть подогрет до температуры 1100 – 1200 градусов. При такой температуре важно, чтобы сопла фурм не повело. Для этого внутри них циркулирует охлаждающая жидкость.

Горновая часть доменной печи имеет многослойную футеровку, которая тоже охлаждается проложенным внутри контуром. А сама печь опирается на фундамент из железобетона толщиной 4 метра. Поддерживают печь в вертикальном положении стальные колонны.

По мере того как в горновой части скапливается достаточное количество жидкого металла, его сливают, выбивая пробку в летке горна. Металл отводится от печи по каналам и поступает в термостатированные емкости для дальнейшей транспортировки по технологической цепочке. Доменные шлаки могут спускать как через летку для металла, так и через специальные шлаковые летки. Шлаки в расплавленном виде вывозят на специально оборудованную площадку и там сливают. В дальнейшем шлаки перерабатывают в минеральную вату, так как они по большей части представляют собой минеральную основу.

Из доменной печи выходит чугун. Его свойства далеки от требуемых, так как он содержит слишком много углерода, вкрапления фосфора и серы. Чтобы получить из него сталь, требуется выжечь лишнее и ввести легирующие присадки. Тогда получится сталь с требуемыми характеристиками. Все это происходит в мартеновском или кислородно-конвертерном цехах.