Отжиг стали – это термическая обработка, при которой сталь нагревают:

- выше верхней критической температуры Ас3 — полный отжиг;

- между критическим температурами Ас1 и Ас3 – неполный отжиг;

- ниже критических температур – низкий отжиг.

После нагрева следует медленное охлаждение, чаще всего с печью.

Нагрев выше температуры Ас3 обеспечивает полную перекристаллизацию стали, а медленное охлаждение обеспечивает распад аустенита на полностью феррито-перлитную структуру (рисунок 1).

Рисунок 1 — Среднеуглеродистая сталь 40 после полного отжига. Феррито-перлитная структура.

Цели отжига стали

Основными целями отжига стали являются перекристаллизация стали и устранение внутренних напряжений. Отжиг, как и нормализация, является первоначальной операцией термической обработки. Цель отжига – устранить дефекты предыдущих металлургических операций (литья, прокатки, ковки) или подготовить сталь к последующим технологическим операциям, например, обработке резанием или закалке. Часто отжиг является заключительной термической операцией, когда свойства стали после отжига удовлетворяют требованиям к детали или изделию.

Отжиг второго рода

Этот отжиг предназначен тоже для металла и сплавов, которые испытывают фазовые превращения при отжиге в твёрдом состоянии — и при нагреве, и при охлаждении. Здесь цели несколько шире, чем те, которые преследует рекристаллизационный отжиг стали. При отжиге второго рода получается более равновесная структура для дальнейшей обработки материала. Зернистость исчезает, размельчается, повышаются вязкость и пластичность, значительно снижаются твёрдость и прочность. Такой металл можно уже резать. Нагрев производится до температур, гораздо выше критических, а охлаждение происходит вместе с печью — очень медленно.

Также к термической обработке относится закалка сплавов для прочности и твёрдости. Здесь, напротив, структура образуется неравновесная, повышающая эти параметры за счёт сорбита, троостита, мартенсита. Температуры используются тоже значительно выше критических, но охлаждение происходит на очень высоких скоростях. Четвёртый вид термической обработки — отпуск, который снимает внутренние напряжения, снижает твёрдость и увеличивает вязкость и пластичность закалённых сталей. При нагреве до температур ниже критических скорость охлаждения может быть любой. Превращения уменьшают неравновесность структуры. Так действует и рекристаллизационный отжиг стали.

Полный отжиг стали

Полный отжиг – нагрев выше верхней критической температуры с последующим медленным охлаждением – решает обе эти задачи. При нагреве феррито-перлитная структура стали переходит в аустенитную, а затем при охлаждении аустенит превращается обратно в феррит и перлит – происходит полная перекристаллизация. Крупнозернистая феррито-перлитная структура, характерная для стали после литья или ковки, после полного отжига превращается в структуру из мелких зерен феррита и перлита. Интервалы температуры полного отжига показаны на рисунке 2 для стали с различным содержанием углерода.

Рисунок 2 — Область температуры для полного отжига стали.

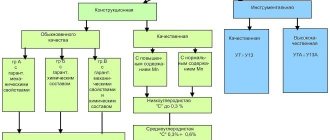

Термическая обработка

Это совокупность различных операций нагрева с помощью специального оборудования и по особой технологии, с выдержкой и охлаждением, которые выполняются сугубо в определённой последовательности и при точных режимах, чтобы изменить внутреннее строение сплава и получить нужные свойства. Термическая обработка разделяется на несколько видов. Отжиг первого рода, который применяется для абсолютно любых металлов и сплавов, фазовых превращений в твёрдом состоянии не приносит. Рекристаллизационный отжиг применяют для достижения следующих характеристик.

При нагреве отжига первого рода повышается подвижность атомов, полностью или частично устраняется химическая неоднородность, уменьшается внутреннее напряжение. Всё зависит от температуры нагрева и времени выдержки. Медленное охлаждение здесь является характерным. Разновидностями такого способа являются отжиг для снятия напряжения после литья, сварки или ковки, диффузионный и рекристаллизационный отжиг.

Низкий отжиг стали

Низкий отжиг проводят ниже обеих критических точек. Поэтому этот отжиг еще называют подкритическим. При этом отжиге не образуется аустенита. Низкий отжиг стали проводят в тех случаях, когда исходная структура не требует исправления и нет необходимости в ее перекристалиизации. Цель низкого отжига – только снизить внутренние напряжения в детали за счет механизмов возврата, рекристаллизации, роста зерна и аггломерации карбидов. Если исходная структура стали бейнитная или мартенситная, то такую операцию называют не отжигом, а отпуском.

Низкий отпуск является одним из способов сфероидизации стали.

Сталь У10, У10А инструментальная углеродистая

Расшифровка

- Согласно ГОСТ 1435-99 буква У в обозначении марки стали означает, что сталь углеродистая.

- Следующая за буквой У цифра 10 указывает среднюю массовую долю углерода в десятых долях процента, т.е. среднее содержание углерода в стали У10 около 1%

- Наличие буквы А в конце маркировки означает, что сталь высококачественная, т.е. с повышенными требованиями к химическому составу.

Заменитель

стали У11, У12, У12А.

Иностранные аналоги [1]

| Марка стали | Стандарт |

| 1645 (Великобритания) | GB-03 |

| 1880 (Швеция) | SS |

| 19191 (Чехия/Словакия) | CSN 419191 |

| ABN (Италия) | I-09 |

| C100KN (Италия) | UNI 2955-82 part 2 |

| C102 (Испания) | UNE 36 071 (75) |

| C 105W1 (Германия) | DIN 17350 |

| C 105 E2U (Франция) | AFNOR NF NF A 35-590 (92) |

| CT 105 (Евростандарт) | EN 96-97 |

| F.515 (Испания) | |

| N10 (Польша) | PN/H 85020 |

| N10E (Польша) | PN/H 85020 |

| OSC-10 (Румыния) | STAS 1700 |

| S101 (Венгрия) | MSZ 4354 |

| S102 (Венгрия) | MSZ 4354 |

| SK3 (Япония) | JIS G4401 (83) |

| T 72301 (США) | UNS |

| T10 (Китай) | GB 1298-86 |

| T10A (Китай) | GB 3530-83 GB 1289-86 |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1435-90, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 1435-90, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 1435-90, ГОСТ 14955-77.

- Лента ГОСТ 2283-79, ГОСТ 21997-76.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 1435-90, ГОСТ 4405-75, ГОСТ 1133-71.

Характеристики и применение

Инструментальная сталь У10 (У10А) относится к группе сталей пониженной прокаливаемостии. Стали данной группы должны закаливаться в воде, а инструмент из этой стали имеет, как правило, незакаленную сердцевину. Закалка в воде требует принятия мер против сильного коробления, т.е. при конструировании инструмента следует избегать острых углов и резких переходов сечений [2].

Сталь У10, У10А применяется при изготовлении инструмента, работающего в условиях, не вызывающих разогрева режущей кромки:

- метчики ручные,

- рашпили,

- надфили,

- пилы для обработки древесины,

- матрицы для холодной штамповки,

- гладкие калибры,

- топоры,

- для холоднокатаной термообработанной ленты толщиной от 2,5 до 0,02 мм, предназначенной для изготовления плоских и витых пружин и пружинящих деталей сложной конфигурации, клапанов, щупов, берд, ламелей, двоильных ножей, конструкционных мелких деталей, в т.ч. для часов и т.д.

Сталь У10 не применяется для изготовления инструмента подвергающихся сильным ударам.

Примерное назначение инструментальной нелегированной стали У10, У10А (ГОСТ 1435-99)

| Марка стали | Область применения |

| У10А | Для сердечников |

| У10, У10А |

|

Согласно ГОСТ Р 51015-79 сталь У10А применяется для изготовления клинков ножей хозяйственного и специального назначения используемых в быту, промышленности и на предприятиях общественного питания. Однако следует учитывать, что для ножей используемых в пищевой промышлености предпочтительно использовать коррозионноустойчивые стали.

Для высадки мягких металлов, выполняемых с небольшими давлениями, применяют сталь У10 для штампов диаметром до 30 мм сохраняющих при закалке мягкую сердцевину.

Химический состав, % (ГОСТ 1435-99)

| Марка стали | C | Si | Mn | S | P |

| не более | |||||

| У10 | 0,95-1,09 | 0,17-0,33 | 0,17-0,33 | 0,028 | 0,030 |

| У10А | 0,95-1,09 | 0,17-0,33 | 0,17-0,28 | 0,018 | 0,025 |

Фазовый состав

| Феррит | Карбиды | Тип карбида |

| 84-86 | 16-14 | Fe3C |

Температура критических точек, °С [3]

| Ac1 | Acm | Ar1 | Mн |

| 730 | 800 | 700 | 210 |

Условия проведения предварительной термической обработки сталей У10А, У10 [4]

- Отжиг с непрерывным охлаждением и сфероидизацию рекомендуется производить в шахтных и камерных печах. Продолжительность выдержки после прогрева всей садки до температуры отжига 2-3 ч.

- Изотермический отжиг целесообразен для печей непрерывного действия (конвейерных и толкательных). В этом случае время нагрева до заданной температуры рассчитывают в зависимости от толщины нагреваемого слоя заготовок по допустимому удельному времени нагрева 1,0 мин/мм. Продолжительность выдержки после прогрева всей садки до температуры отжига 1-2 ч. Изотермическая выдержка при охлаждении 1-2 ч.

- Сфероидизация (маятниковый отжиг) применяют для получения структуры зернистого перлита. Продолжительность выдержки на каждой ступени 0,5-1,0 ч.

- Высокий отпуск следует применять: для снятия наклепа после холодной пластической деформации (так называемый рекристаллизационный отжиг); для снятия внутренних напряжений от обработки резанием, предшествующей закалке; перед повторной закалкой изделий, имеющих пониженную твердость после термообработки. Продолжительность выдержки при высоком отпуске 2-3 ч*.

- Нормализацию применяют для измельчения зерна перегретой стали и для устранения цементитной сетки. Нагрев при нормализации можно производить в печах и соляных ваннах. Продолжительность выдержки при нагреве в печах 20-30 мин*, при нагреве в соляных ваннах — равняется расчетной выдержке для нагрева под закалку [5].

- Улучшение применяют для получения повышенной чистоты поверхности при обработке резанием в тех случаях, когда сталь в отожженном состоянии имеет твердость ˂ НВ 183. Закалку и высокий отпуск при улучшении рекомендуется производить с нагревом в печах. Продолжительность выдержки при нагреве под закалку 20-30 мин*, при высоком отпуске 2-4 ч*.

* После прогрева всей садки до заданной температуры.

- a) Отжиг с непрерывным охлаждением

- б) Изотермический отжиг

- в) Сфероидизация (маятниковый отжиг)

- г) Высокий отпуск

- д) Нормализация

- е) Улучшение

Ориентировочная температура термической обработки и твердость стали У10 в отожженном состоянии [6]

| Температура отжига °C | Тведость после отжига HB (не более) | Температура закалки °C |

| 760-780 °C | 197 | 770-800 °C |

Закалка [2]

Температура закалки заэвтектойдной стали У10А лежит в интервале между Ac3 и Ac1. Структура стали в закаленном состоянии состоит из мартенсита и избыточных (вторичных) карбидов. Оптимальная температура закалки около 800 °C.

В закаленной стали тетрагональность мартенсита и внутренние напряжения создают значительную хрупкость, поэтому после закалки отпуск является обязательной операцией

Рекомендуемые температуры нагрева (в °С) стали У10А для поверхностной закалки (охлаждение водяным душем) [7]

| Марка стали | Исходная структура | Предварительная термическая обработка | Температура нагрева в печи в °С | Скорость нагрева в град/сек | ||

| 30 — 60 | 100 — 200 | 400 — 500 | ||||

| Продолжительность нагрева в сек | ||||||

| 2 — 4 | 1,0 — 1,5 | 0,5 — 0,8 | ||||

| Температура нагрева т.в.ч. выше Ac1 | ||||||

| У10А | Пластинчатый перлит или сорбит (+ цементит) | Нормализация или улучшение | 760-780 | 780-820 | 800-860 | 820-900 |

Температура рекристаллизационного отжига стали [7]

| Обработка давлением, после которой выполняется отжиг | Марка стали | Температура отжига в °С |

| Холодная протяжка (калибровка) прутков | У10 | 700 |

Ориентировочные режимы отжига инструментальных сталей У10, У10А для улучшения обрабатываемости при резании [7]

| Температура нагрева в °С | Охлаждение | Диаметр отпечатка по Бринелю в мм |

| 760-780 | С печью по 50° в час до температуры 500 °С, а затем на воздухе | ≥4,3 |

ПРИМЕЧАНИЕ. Для улучшения обрабатываемости инструментальных сталей применяется также высокий отпуск при температуре 650-680 °С.

Твердость углеродистых марок стали после отпуска [7]

| Марка стали | Режим акалки | Твердость после закалки HRC | Твердость HRC после отпуска при температуре в °С | |||||

| температура в °С | среда охлаждения | 200 | 300 | 400 | 500 | 600 | ||

| У10 | 770-790 | Через воду в масло | 62-64 | 61-63 | 54-58 | 48-52 | — | — |

Влияние обработки холодом на свойства стали У10 [7]

| Температура закалки в °С | Температура обработки холодом в °С | Приращение твердости HRC | Изменение длины в % |

| 780 | 0 | 1,5 | — |

Механические свойства проката сечением 0,1-4,0 мм (ГОСТ 2283-79)

| Состояние поставки | σ0,2, МПа, не более | δ5, %, не менее |

| Лента холоднокатаная: | ||

| отожженная | 750 | 10 |

| нагартованная | 750-1200 | — |

| нагартованная, класс прочности Н1 | 750-900 | — |

| нагартованная, класс прочности НЗ | 1050-1200 | — |

| Лента отожженная высшей категории качества | 700 | 13 |

Истинные обобщеные механические характеристики отожженной стали при 20 °C [8]

| Растяжение | Сжатие | Кручение | |||

| sk, кгс/мм2 | q, % | sсж, кгс/мм2 | q, % | τк, кгс/мм2 | q, % |

| 45-55 | 125-135 | 45-55 | 180-190 | 45-55 | 115-125 |

- sk — истинное сопротивление разрыву

- sсж — истинное сопротивление сжатию

- q, % — истиный сдвиг

- τк — истинный предел прочности при кручении

ПРИМЕЧАНИЕ. При всех видах деформации разрушение вязкое.

Твердость термически обработанной (после отжига или высокого отпуска) металлопродукции из стали У10, У10А, кроме проката для сердечников, и твердость образцов после закалки (ГОСТ 1435-99)

| Марка стали | Твердость термически обработанной металлопродукции | Твердость образцов после закалки в воде | ||

| НВ, не более | Диаметр отпечатка, мм, не менее | Температура закалки, °С | HRC, (HRC), не менее | |

| У10, У10А | 212 | 4,15 | 770-800 | 63 (62) |

Твердость стали в зависимости от температуры отпуска [9]

| tотп, °С | Твердость HRCэ |

| 160-200 | 63-65 |

| 200-300 | 57-63 |

| 300-400 | 49-57 |

| 400-500 | 40-49 |

ПРИМЕЧАНИЕ. Закалка с 760-780 °С в воде.

Механические свойства в зависимости от температуры испытания [9]

| tисп, °C | σв, МПа | δ5, % | ψ % |

| 700 | 105 | 50 | 87 |

| 800 | 90 | 52 | 100 |

| 900 | 55 | 59 | 100 |

| 1000 | 29 | 70 | 100 |

| 1100 | 18 | 78 | 100 |

| 1200 | 16 | 86 | 100 |

ПРИМЕЧАНИЕ. Образец диаметром 5 мм и длиной 25 мм деформированный и отожженный; скорость деформирования 10 мм/мин; скорость деформации 0,007 1/с

Технологические свойства [9]

- Температура ковки, °С: начала 1180, конца 800. Сечения до 100 мм охлаждаются на воздухе; сечения 101-300 — в яме.

- Свариваемость — не применяется для сварных конструкций. Способ сварки — КТС.

- Обрабатываемость резанием — Kv б.ст = 1,0 и Kv тв.спл = 1,1 при НВ 197 [10].

- Склонность к отпускной хрупкости — не склонна.

- Флокеночувствительность — не чувствительна.

Теплостойкость [9]

| Температура, °С | Время, ч | Твердость HRCэ |

| 150-160 | 1 | 63 |

| 200-220 | 1 | 59 |

Критический диаметр d

| Термообработка | Критическая твердость HRCэ | d, мм, после закалки | |

| в воде | в масле | ||

| Закалка | 61 | 10-20 | 4-6 |

| Закалка с 760 °С | 42-66 | 20 | — |

Физические свойства при 20 °C [12]

| Термическая обработка | Hc, A/cм | μmax x 10-6, Г/м | 4πJs, T | ρ, Ом*мм2/м | γ, г/см3 |

| Отжиг | 5-13* | 88 | 1,95 | — | 7,81 |

| Закалка от 850 °C | 37 | — | 1,75 | 0,42 | — |

| Закалка от 850 °C, отпуск при 200 °C | 26 | — | 1,9 | 0,29 | — |

- Hc — коэрцитивная сила;

- μmax — максимальная магнитная проницаемость;

- 4πJs — магнитное насыщение;

- ρ — удельное сопротивление;

- γ — плотность;

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °C | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| У10, У10А | 40 | 44 | — | 41 | — | — | 38 | — | — | 34 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °C | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| У10, У10А | 11,5 | 11,9 | 12,5 | 13,0 | 13,4 | 13,9 | 14,3 | 13,9 | 15,4 | 13,3 |

Библиографический список

- Шишков М.М. Марочник сталей и сплавов. 2000 г.

- Гуляев А.П. Металловедение. 1977 г.

- Позняк Л.А. Инструментальные стали: Справочник. 1977 г.

- Гуляев А.П. и др. Инструментальные стали: Справочник. 1975 г.

- Смольников Е.А. Как расчитать время нагрева при закалке. «Металловедение и термическая обработка металлов». 1970 г., №12, с.53-56

- Каменичный И.С. Практика термической обработки инструмента. 1952 г.

- Филинов С.А., Фиргер И. В. Справочник термиста. 1969 г.

- Прибылов Б.П. Механические свойства инструментальных сталей, 1958 г.

- Марочник сталей и сплавов (под ред. Сорокина В.Г.). 1989 г.

- Марочник стали и сплавов (под ред. Крянина и др.). 1977 г.

- Марочник сталей. — М.: ЦБТИ, 1961 г.

- Марочник стали для машиностроения. НИИМАШ. 1965 г.

Узнать еще

Сталь У7(У7А)

Сталь Р18 инструментальная быстрорежущая…

Сталь Х12МФ инструментальная штамповая…

Сталь У12, У12А инструментальная углеродистая…

Диффузионный отжиг

Диффузионный отжиг является вариантом полного отжига. Его проводят для стальных слитков. Для литой стали характерны неоднородность химического состава, а также дендритная ликвация. Операцию диффузионнго отжига, которую называют также гомогенизацией, проводят при высокой температуре, обычно до 1000-1100 °С. Такой нагрев с выдержкой приводит к устранению или смягчению дендритной неоднородности. Однако в результате такого высокого нагрева возникает крупнозернистая структура, которая требует дополнительной термической обработки, обычно – отжига. Если диффузионный отжиг применялся к слиткам, которые предназначены для обработки металлов давлением (прокатке, ковке), то в отжиге нет необходимости – зерно измельчится последующей пластической деформацией.

Температурные режимы

Разные материалы требуют различных режимов термообработки. Обычно весь процесс длится не более одного часа, чтобы завершился рекристаллизационный отжиг, но температурный режим для каждого сплава — свой собственный. Так от 300 до 400 °С требуют сплавы на основе магния, от 800 до 1150 °С — сплавы никеля, от 650 до 710 °С — углеродистая группа сталей, для которых обязательно проводится рекристаллизационный отжиг. Температура плавления, естественно, не достигается.

Алюминиевым сплавам так много не нужно, достаточно от 350 до 430 °С, а чистый алюминий рекристаллизуется при температурах от 300 до 500 °С. От 670 до 690 °С требует для рекристаллизации титан, от 700 до 850 °С — композиции меди с никелем, от 600 до 700 °С нужно бронзе и латуни, а чистой меди даже поменьше, она начинает рекристаллизацию от 500 °С. Такие режимы рекристаллизационного отжига требуются для отдельных металлов и сплавов.