Что такое сайлентблок

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Предназначение и функции

Сайлентблоки выполняют следующие функции:

- Оберегают составные части от выработки и разрушения посредством гашения колебаний.

- Они глушат колебания, которые поступают от ходовой части колес, таким образом, обеспечивают комфортную и мягкую езду.

- Предотвращают вибрации и биения, которые появляются в процессе движения машины между разными элементами ходовой части и моторного отсека.

И это только главные плюсы, на самом деле их гораздо больше.

Как понять, что пора проводить замену

Перед тем как вы вознамеритесь запрессовать данные детали, в первую очередь следует отлично их осмотреть, чтобы удостовериться в том, что они и вправду требуют замены. Проверьте, нет ли дыр и каких-либо деформаций, не вспучились ли резины на шарнирах и не возникли ли трещины. Проведите манипуляции с составными частями, определяя присутствие люфтов. Если же допустимая норма превышена, значит, замена деталей неминуема. Откладывать процедуру запрессовки не рекомендуется. С течением времени эта проблема только усугубится, она может привести к выходу из строя рычага подвески.

Главные показатели, которые указывают на поломку одной детали либо же нескольких:

- Управлять машиной стало намного труднее.

- Во время преодоления неровностей подвеска начинает громко стучать. Покрышки изнашиваются неравномерно, чего раньше не наблюдалось.

- Стало значительно сложнее регулировать развал-схождение.

Необходимые материалы

Чтобы запрессовать данную деталь в домашних условиях, вам пригодятся такие инструменты:

- Монтировка;

- Домкрат;

- Набор гаечных ключей;

- Новые шарниры.

В качестве смазки рекомендуется применять машинное масло либо же другие виды смазки.

Помимо прочего, вам будут необходимы специальные оправки, предназначенные для запрессовки сайлентблоков, в качестве альтернативы можно воспользоваться куском трубы с необходимым диаметром. Также нужно обзавестись прессом для запрессовки нового резинометаллического шарнира. Когда речь идет о домашних условиях, прессом могут послужить обыкновенные тиски. Вдобавок можно запастись набором кувалд, однако при таком подходе необходимо соблюдать высокую точность выполнения работы.

Варианты использования в домашних условиях

Применение гидравлического пресса в гараже или домашней мастерской достаточно распространено. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

В частности, с помощью такого компактного оборудования можно выполнить выпрессовку подшипников или сайлентблоков, а также запрессовать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания требуемого давления при склеивании поверхностей, брикетирования отходов, для выдавливания масла и жидкости. Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Использование пресса в качестве соковыжималки

Выпрессовка в домашних условиях

Заменить данные детали не так трудно, как могло бы показаться на первый взгляд. К примеру, многие владельцы автомобилей в этом удостоверились, когда производили замену деталей, руководствуясь специальной техникой для самостоятельной замены. Именно по данной причине встречается много людей, которые приняли решение собственноручно и в домашних условиях сделать замену сайлентблоков.

Первый метод

В первую очередь, узнаем о том, как это должно быть в идеале.

Рычаг, в котором нужно сделать замену резинометаллического шарнира, устанавливают на специальную проставку под пресс. На эту проставку и будет выдавливаться старый сайлент. Затем сверху устанавливают еще одну проставку — она выдавливает старую втулку. Такой метод употребляют работники СТО, так как у них имеется нужный набор проставок и мощнейший пресс в 10−20 тонн.

Второй метод

Практически у всех владельцев машин мощного пресса, естественно, нет, но у множества в гараже есть домкрат либо хорошие тиски. Если воспользоваться мощными тисками, можно удачно выдавить старые втулки по знакомому нам уже принципу: проставка для исходной втулки и проставка для надавливания на втулку.

Читать также: Lm317t стабилизатор тока схема

На первый взгляд, становится непонятно, как можно домкратом выдавить сайлент? Все очень просто: нужно сварить рамку в форме прямоугольника из швеллера либо уголка, чтобы по высоте она была чуть выше рычага и домкрата. Принцип работы следующий: поставьте домкрат в рамку, затем сверху штока установите проушину рычага, а также две проставки, про которые было сказано выше. Создаем нужное давление, после чего втулка выдавливается из своего посадочного места. Необходимо подчеркнуть, что чаще всего домкрат мощностью в 3−5 тонн не в силах совладать с такой работой, поэтому рекомендуется применять 10-тонные домкраты.

Третий метод

В случае если у вас нет ни пресса, ни домкрата, но при этом присутствует сильное желание заменить сайлентблоки без помощи других, можно воспользоваться третьим методом — использование простого пресс-съемника (болт с гайкой либо же шпилька).

Принцип работы состоит в том, чтобы образовать давление с помощью постепенного закручивания гайки на шпильке, этот метод можно назвать аналогом тисков. Данная шпилька с шайбой подходящего диаметра просовывается в проушину через сайлентблок, затем с другой стороны следует надеть проставку с шайбой и закручивать гайку. Вертясь по резьбе, гайка создает нужное давление и принуждает сайлент выдавливаться в специальную проставку.

Этот «способ» требует использования прочной, каленой шпильки и с такой же крепкой гайкой. Если же взять мягкую шпильку либо гайку, у вас, скорее всего, ничего не выйдет. К примеру, бывают случаи, когда из-за сильного давления шпилька кривится, вследствие чего срывается резьба на гайке. Однако существует и тысячи тех, кому удалось поменять сайлентблоки, используя именно этот метод. Ведь все зависит от качественности и прочности используемого материала.

Плюсом этого метода считается его бюджетность, а также удобство, если посмотреть со стороны «мобильности». Другими словами, вам не надо, к примеру, полностью снимать рычаг или же всю ступицу, достаточно будет просто иметь такой вот простой пресс-съемник.

Четвертый метод

Этот метод можно отнести к кардинальным решениям либо к крайним мерам. Его принцип заключается в том, чтобы всеми популярными методами и приспособлениями добыть сайлент из посадочного места. Для этого вам нужно выбить старую деталь при помощи мощной отвертки либо толстого клинообразного куска арматуры. Вам необходимо постараться забить отвертку либо что-то между сайлентблоком и втулкой, таким образом, деформируя внутри стенку втулки. Теперь, когда втулка сминается и подается внутрь, выбить ее совсем нетрудно. Прежде чем начать выбивать сайлентблок, нужно выдавить либо выжечь внутреннюю втулку детали и по возможности все остатки резины.

Пятый метод

Следующий способ извлечения сайлентблока невозможно назвать выпрессовкой, так как он, как и предыдущий, не предусматривает присутствия пресса: все, что нужно — это полотно по металлу, молоток и отвертка. Принцип простой, однако небезопасный. Устраняем внутреннюю втулку, потом берем полотно и принимаемся резать наружную втулку. Старайтесь максимально прорезать старый сайлент, при всем этом не испортив сам рычаг либо проушину. Лучше всего сделать два надреза, а затем при помощи плоской отвертки сайлентблок будет легко деформироваться и выбиваться.

В случае если ни один из перечисленных выше методов не помог, а вам по-прежнему нужно это сделать, остается только один выход — доверить данную работу специалистам. Чтобы достичь желаемого результата, берите деталь и отправляйтесь на СТО, где специалисты, используя выпрессовыватель сайлентблоков и другие специальные инструменты, качественно сделают всю необходимую работу «в мгновение ока».

Разработка конструкции гидравлического пресса для запрессовки подшипников

Основной задачей настоящей конструкторской разработки является изготовление стенда для разборки и сборки соединений с натягом, позволяющее осуществлять разборочные и сборочные работы (запрессовка) быстро, точно, качественно и без нанесения ущерба здоровью.

Для решения поставленной задачи предполагается:

- разработать простую конструкцию стенда для разборки и сборки соединений с натягом, который можно изготовить в условиях ремонтной мастерской хозяйства;

- теоретически обосновать основные параметры стенда;

- произвести прочностные расчеты.

Выпрессовку и запрессовку деталей узлов проводят при помощи подручных средств, что снижает качество ремонта и увеличивает его себестоимость. Для того чтобы повысить качество ремонта и уменьшить себестоимость необходимо применять приспособления для разборки и сборки прессовых соединений, например, такие как гидравлические прессы.

Гидравлические прессы с домкратом наиболее подходят для этого вида работ, т.к. они просты и удобны в эксплуатации. Домкратами называются устройства, предназначенные для подъема груза на небольшую высоту (до 1 м) воздействием на него снизу вверх. Домкрат 7 подвешен на пружинах 5. В зависимости от габаритов обслуживаемого узла зона сервиса домкрата меняется путём перестановки траверс 2.

Работа на прессе производится следующим образом. С учётом габаритных размеров узла и возможности использования хода домкрата на раме переставляются траверсы 2 с опорой 10. Опора закрепляется на траверсах при помощи болта и гайки. Домкрат приводится в действие рукояткой. При перемещении рукоятки вверх-вниз корпус домкрата и пуансон 9 опускаются вниз. Пуансон всегда центрируется по втулке, которая запрессована в верхний лист рамы пресса. В исходное положение домкрат возвращается пружинами 5.

Разборка соединений с гарантированным натягом (снятие шкивов, подшипников качения, втулок, выпрессовка пальцев, штифтов) производится путем приложения осевого усилия с помощью съемников, прессов и специальных приспособлений. Для выбора прессового оборудования и при проектировании специальных приспособлений определяем величину требуемого усилия для разборки того или иного соединения деталей.

Для возможности работы пресса по запрессовке подшипников необходимо чтобы соблюдалось условие: усилие запрессовки подшипника должно быть меньше максимального усилия, развиваемого прессом.

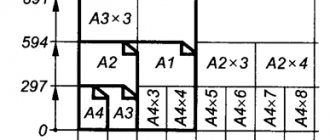

Гидравлический пресс для запрессовки подшипников Чертеж общего вида

Деталировка гидравлического пресса для запрессовки подшипников

3 Конструкторская разработка 50

3.1 Обоснование необходимости конструкторской разработки 50

3.2 Устройство и принцип работы гидравлического пресса с домкратом 54

3.3 Технологическая карта ремонта полуоси грузового автомобиля 56

3.4 Прочностные расчёты гидравлического пресса с домкратом 56

- 3.4.1 Расчёт усилия выпрессовки подшипника с полуоси 57

- 3.4.2 Прочностной расчёт штока на смятие 58

- 3.4.3 Прочностной расчёт траверсы пресса 59

Пояснительная записка 12 страниц расчетов и описания, спецификации.

Запрессовка сайлентблоков

Про то, как достать «сайленты», мы уже подробно рассказали, теперь появляется иная проблема — как запрессовать данную деталь? Эта процедура трудна тем, что требует определенных умений и способностей. Неправильно или же криво установленный сайлент или не будет ходить, или сломается раньше времени.

Первый метод

Как и в выпрессовывании, запрессовка в идеальном варианте должна выполняться с помощью тисков. Принцип несколько похож, но только с точностью наоборот. Прежде чем запрессовать деталь, нужно наждачной бумагой тщательно очистить посадочное гнездо от остатков и ржавчины предыдущего сайлента. Потом проушина щедро смазывается смазкой наподобие «Литол» либо же мыльным раствором. Устанавливается рычаг, сверху ставится деталь, после этого через особую оправку осуществляется давление пресса на проставку. Она и будет вдавливать деталь в посадочное место.

Читать также: Как проверить сколько ампер в аккумуляторе мультиметром

Второй метод

Когда у вас нет пресса, запрессовать деталь можно, используя при этом вышеупомянутый домкрат либо тиски. Принцип работы ничем не отличается от пресса. Устанавливается рычаг, втулка, а также проставка. После чего под действием силы тисков либо домкрата производится запрессовка детали в посадочное гнездо.

Третий метод

Пресс-съемник. В случае если сайлентблок маленький, «поставить его на свое место» можно с помощью такого же пресс-съемника, который употреблялся для выпрессовки детали из гнезда. Снова принцип одинаковый, лишь в качестве пресса употребляется толстая шайба и шпилька.

Четвертый метод

С использованием кувалды и грубой силы. Этот метод не самый лучший из всех существующих, так как он больше рассматривается чисто с теоретической стороны. Другими словами, он действительно позволяет запрессовать деталь, вот только очень сложно сказать, какими будут результаты и качество работы. Принцип достаточно простой: берем рычаг, на него ставим сайлент, после этого быстро и сильно бьем по нему.

После такого сильного воздействия он должен зайти в ухо рычага. Только главный недостаток метода в том, что спрогнозировать правильность движения данной детали не так просто, он может криво зайти в место посадки. Помимо прочего, может произойти «закусывание» резиновых составных частей и повреждение самого рычага либо же сайлентблока. Проще говоря, удар очень трудно держать под контролем, и часто после подобного рода «экспериментов» приходится обращаться к специалистам и заново все переделывать. Поэтому хорошенько подумайте о возможных последствиях до применения данного способа.

Пятый метод

Последний известный метод запрессовки сайлента — это использование веса авто. Принцип состоит в том, чтобы использовать вес своей машины в корыстных целях. Происходит все это так: под машину устанавливаете гидравлический либо винтообразный домкрат, снимаете колесо. Потом устанавливаете рычаг с сайлентом, который нужно запрессовать, под ступицу.

Дальше хорошенько все ровняем и начинаем медленно опускать домкрат. В таком случае рекомендуется, чтобы вам кто-нибудь помогал. Веса машины будет вполне достаточно, чтобы прочно вдавить деталь в место посадки. Недостаток этого метода в том, что он неудобен и в некоторой мере небезопасен, кроме того, не так просто держать под контролем правильность посадки детали в посадочное гнездо. Но, когда у вас нет иного варианта, метод вполне достоин внимания.

Каждый метод по-своему эффективен и интересен. Обдумайте для себя все плюсы и минусы каждого способа, чтобы наверняка определиться.

Виды съемников подшипников ступицы

Изучите сводную таблицу, в которой представлены несколько основных типов ССП, а так же конкретные рекомендуемые модели.

| Тип и модель | Применение | Средняя цена, руб. |

| С 3-лапами | Снятие деталей с осей и валов, в том числе обойм шарикоподшипников задних ступиц. | 2000-3000 |

| С 2-лапами | Снятие деталей с осей и валов, в том числе подшипников ступиц задних колёс. | 1000-2000 |

| Чашечный с набором оправок | Снятие и запрессовка деталей в отверстия, в том в поворотные кулаки и подшипники ступиц передних колес. | 6000-8000 |

Какие съемники нужны для снятия и запрессовки ступичных подшипников

Для переднего и заднего колеса рекомендуется использовать два вида инструмента: с тремя или двумя лапами и чашечный съемник – это минимальный набор съемного инструмента для правильного и безопасного снятия и запрессовки деталей ступичных узлов.

Обработка дерева и металла

Неподвижное соединение двух деталей запрессовкой одной в другую, обеспечивающее прочное соединение без дополнительного крепления, называется соединением с гарантированным натягом.

Сущность этого метода заключается в том, что охватываемая деталь имеет диаметр больший, чем отверстие охватывающей. Такое соединение обеспечивает гарантированный натяг, так как возникают силы сцепления, препятствующие относительному смещению сопрягаемых деталей.

Соединения с гарантированным натягом могут передавать крутящие моменты, осевые усилия или то и другое одновременно.

В сборочных цехах детали запрессовывают ручными, гидравлическими и пневматическими прессами. Запрессовку прессом выполняют сначала медленно и с небольшим усилием, а в конце резко нажимают на запрессованную деталь, чтобы она плотнее села на место. При этом следят за тем, чтобы не было перекоса.

Для запрессовки крупных деталей применяют различные горизонтальные и вертикальные прессы с гидравлическим и пневматическим приводами.

Запрессовка небольших деталей в тяжелые крупные корпуса в труднодоступных местах осуществляется с помощью пневматических и гидравлических, а также ручных винтовых домкратов и других винтовых приспособлений, которые требуют сравнительно небольших усилий со стороны рабочего и обеспечивают плавность и надежность запрессовки.

Процесс соединения деталей с помощью нагрева охватывающей детали или охлаждения охватываемой основан на том, что при нагревании охватывающая деталь расширяется, в то время как охватываемая при охлаждении сжимается, в результате облегчается посадка одной детали на другую.

В соединениях, выполняемых по этому способу, создаются натяги в два раза больше, чем в обычных прессовых соединениях, а прочность повышается примерно в три раза. Происходит это потому, что в данном случае неровности сопрягаемых поверхностей не сглаживаются, а как бы сцепляются друг с другом, увеличивая прочность соединения.

Читать также: Забор для частного дома из металла

Детали нагревают в масле, в нагревательных печах, током высокой частоты, газовыми горелками, в горнах и другими методами. Из применяемых способов наибольшее распространение в машиностроении получил нагрев деталей в масле. Это объясняется простотой нагревательных установок. Кроме того, масло не требуется удалять с поверхности нагретых деталей, так как оно улучшает запрессовку.

Температура нагрева деталей, так же как и величина натяга, задается техническими условиями на сборку соединения. В тех случаях, когда охватывающая деталь имеет очень большие размеры и нагревать ее нецелесообразно, охлаждают охватываемую деталь.

Обычно запрессовка способом охлаждения охватываемой детали применяется для небольших тонкостенных деталей. Для охлаждения применяют жидкий воздух, кислород или азот, дающие разность температур до 473 К (200 °С), а также твердую углекислоту (сухой лед), дающую разность температур до 373 К (100 °С).

Находит применение способ запрессовки с применением активной смазки. Этот способ заключается в том, что на сопрягаемые поверхности деталей наносят порошкообразный сернистый молибден, в результате чего запрессовка требует меньших усилий и при разборке не возникает задиров.

Детали под запрессовку должны иметь правильную геометрическую форму (эллипсность по сечению, конусность по длине и т. д. недопустимы). Отклонение от правильности формы деталей не только влияет на усилие запрессовки и возможные искажения деталей после запрессовки, но и на работу машин. Так, запрессовка подшипников качения на детали с эллиптическими посадочными местами приводит к искажению формы колец подшипников, содействует увеличению давления на шарики и более быстрому выходу подшипников из строя, а также усилению при высокой частоте вращения шума.

К

атегория:

Ремонт автогрейдеров

П

убликация:

Приемы выпрессовки и запрессовки, удаление поломанных крепежных деталей

Ч

итать далее:

Основы машиностроительного черчения

Приемы выпрессовки и запрессовки, удаление поломанных крепежных деталей

Выпрессовка и запрессовка деталей. Как правило, демонтаж или монтаж свободно посаженных деталей не труден, а вот выпрессовка или запрессовка деталей, установленных с натягом, требует особых усилий. Для разборки сопряжений (мест посадки одной детали на другую) используются разного рода винтовые съемники и прессы. Съемники применяют в основном тогда, когда детали насажены друг на друга не очень плотно. Соединения с натягом, как правило, лучше демонтируются на прессах (рис. 3.15). Для разборки неподвижных соединений, например запрессованных втулок, можно использовать и выколотки, изготовленные из мягкого металла (меди и т. п.) или твердых пород дерева (дуб, бук). Выколотку ставят на демонтируемую деталь, и последняя выпрес- совывается под ударами молотка. Во избежание повреждений деревянный конец выколотки укрепляется металлическим кольцом.

Процесс разборки сопряжений идет успешней, если место сопряжения смазать керосином, нагреть паяльной лампой или газовой горелкой, а также постукивать по снимаемой детали молотком. При демонтаже подшипников качения следует знать, какое кольцо установлено с натягом, и к нему прилагать усилие от пуансона пресса или от выколотки (через соответствующие приспособления).

Процесс сборки сопряжений также производится с использованием прессов и различных винтовых приспособлений. Подшипники качения запрессовывают с помощью медных выколоток, оправок, трубы молотком или на прессе.

Рекламные предложения на основе ваших интересов:

Удаление поломанных крепежных деталей. К слесарной операции относится и такая, как удаление из корпусных деталей сломанных болтов и шпилек. Это делается с помощью бора, экстрактора, приваренного рычага или детали (для захвата ключом) и электроискрового прошивания.

Бор представляет собой закаленный конусовидный стальной стержень, вдоль поверхности которого нанесены продольные зубья, с квадратной головкой под ключ. Вначале в куске болта (шпильки), оставшемся в корпусе, сверлят отверстие, затем (рис. 3.16, а) в это отверстие забивают бор и, вращая его ключом за квадратную головку, вывертывают остаток болта.

Экстрактор также представляет собой закаленный стальной стержень с сужающейся конусной режущей частью, на поверхности которой под углом 30° нарезаны канавки как у сверла.

При удалении сломанной части болта (шпильки) экстрактор ввинчивается в отверстие, проделанное в засевшей части болта (шпильки), под размер, несколько меньший диаметра экстрактора (рис. 3.16, б). Затем, вращая экстрактор за квадратную головку ключом, вывинчивают оставшуюся часть.

Удалить сломанный выступающий конец болта или шпильки можно, приварив к этому концу либо рычаг, либо гайку или стержень с захватом под ключ (см. рис. 3.16, в, г, д).

Рис. 3.15. Выпрессовка вала из зубчатого колеса на 20-тонном гидравлическом прессе: 1 — вал; 2 — зубчатое колесо

Современным способом удаления сломанного болта (шпильки) является использование электроискровой установки для прошивки в теле болта квадратного или шестигранного глухого отверстия (на глубину 10… 15 мм) под торцовый ключ, которым и вывертывают оставшуюся часть болта.

Рис. 3.16. Приемы удаления сломанных крепежных деталей: а — бором; б — экстрактором; в — с помощью приваренной гайки; г — с помощью приваренного рычага; д — с помощью приваренного стержня

Если указанные способы не позволяют вывернуть сломанный болт, его высверливают, и в полученном отверстии нарезается резьба несколько большего диаметра.

Рекламные предложения:

Читать далее: Основы машиностроительного черчения

К

атегория: — Ремонт автогрейдеров

Главная → Справочник → Статьи → Форум

Запрессовка – деталь

Запрессовка деталей с помощью молотка или кувалды – наиболее примитивный и наименее производительный способ, требующий значительных физических усилий рабочего. В настоящее время этот способ применяется только при запрессовке небольших деталей типа штифтов ударами молотка весом 0 2 – 1 0 кг. Как исключение, он используется при запрессовке более крупных деталей в ремонтных и сборочных цехах индивидуального производства. [2]

Запрессовка деталей с помощью молотка или кувалды – наиболее примитивный и наименее производительный способ, требующий значительных физических усилий рабочего. В настоящее время этот способ применяется только при запрессовке небольших деталей типа штифтов ударами молотка весом 0 25 – 1 25 кг. Как исключение, он используется также при запрессовке более крупных деталей в ремонтных и сборочных цехах индивидуального производства. [3]

Запрессовка деталей в сборочных работах занимает значительное место. Детали перед запрессовкой надо тщательно осмотреть и удалить с них забоины, царапины и другие дефекты, промыть и смазать маслом запрессовываемый конец детали, чтобы уменьшить трение при запрессовке. [4]

Запрессовка деталей выполняется под прессом или ударным способом с применением молотка и прокладок. Последний способ малопроизводителен и часто ведет к неправильному соединению и порче деталей. При механизированной запрессовке применяют рычажные, гидравлические и пневматические прессы. Наиболее удобны гидравлические прессы, развивающие достаточно большое усилие, обеспечивающие любую скорость нагружения и гарантирующие точность установки запрессовываемых деталей. [5]

Запрессовка деталей на вал или в отверстие со шпонкой под прессом ( установи. [6]

Запрессовка деталей при сборке конусных соединений производится с помощью специальных ударных приспособлений, в которых сила удара определяется весом бойка и высотой его падения, либо с помощью тарировочных прессов с определенным усилием на штоке. [8]

Запрессовка деталей небольших диаметров выполняется вручную легкими ударами молотка. [9]

Запрессовку деталей выполняют на прессах. Для облегчения запрессовки охватывающую деталь нагревают. [10]

Запрессовку деталей производят на гидравлических, винтовых и рычажных прессах. [12]

Запрессовку деталей производят на гидравлических, винтовых и рычажных прессах. Для уменьшения повреждения сопрягаемые поверхности смазывают растительным маслом. [13]

Запрессовку деталей производят на гидравлических, винтовых и рычажных прессах. [14]

Технологии запрессовки деталей

Рассмотрим более подробно основные способы выполнения данной процедуры. Но прежде всего следует сказать, что конкретный метод необходимо выбирать с учетом таких факторов, как степень его экономичности при определенных рабочих условиях, наличие подходящих устройств/приспособлений, а также размеров скрепляемых поверхностей и самого крепежа,

Запрессовка давлением

Данный способ подразделяется, в свою очередь, на несколько видов.

С помощью ударного воздействия

Такая запрессовка осуществляется путем нанесения ударов молотком либо кувалдой. Хоть этот метод и является наиболее распространенным по причине простоты, применять его следует лишь если использование других способов менее целесообразно. По подлежащему запрессовыванию крепежу имеющимся ударным инструментом наносятся воздействия импульсного характера, направленные параллельно оси установочного отверстия. Чтобы поверхность фиксируемой данным методом детали не деформировалась, на ней размещают дополнительный аксессуар – надставку, оправку, прочную, но не чрезмерно жесткую подкладку и т.д.

При помощи устройств с винтовым приводом

Этот способ актуален, когда осуществлять запрессовку другими методами невозможно. К числу его основных преимуществ можно отнести:

- детали меньше подвергаются деформированию ввиду плавности процесса;

- возможность продуцирования при запрессовке относительно большого силового воздействия;

- проводить такую операцию можно в местах с ограниченным доступом.

В качестве основного элемента этих устройств выступает силовой винт. Чтобы понять принцип их действия, следует изучить размещенные ниже два чертежа.

На первом (обозначен литерой «а») изображен процесс запрессовки цилиндрической детали (обозначение – цифра «1») в стальную основу с использованием домкрата винтового типа, оснащенного ключом-«трещоткой» («3»). Вращение последним из указанных аксессуаров гайки домкрата (цифра «2») сопровождается выдвижением винта («4»), благодаря воздействию которого цилиндрический крепеж запрессовывается в установочную базу.

На втором рисунке (литера «б») показан процесс запрессовки крепежного элемента, представляющего собой втулку (обозначение – «7»), во внутреннюю перегородку сложного по конструкции стального изделия. Приспособление включает винт (цифра «8»), круглую гайку (обозначение – «3»), которая упирается в шариковый подшипник («6»), размещенный в корпусе (цифра «5») – его крышка обозначена цифрой «4» Когда гайка под воздействием ключа-«трещотки» (обозначение – «2») вращается, винт (цифра»1») запрессовывает подлежащую фиксации втулку через плоскую шайбу («9»).

При помощи прессов

Технологическое оборудование, называемое прессами, подразделяется на несколько видов. Они бывают:

- ручными. Такие прессы способны продуцировать усилие до 20 кН;

- пневматическими. Развиваемое такими устройствами усилие изменяется в диапазоне от 30кН до 50 кН;

- гидравлическими. Данные агрегаты характеризуются повышенной мощностью. Они развивают усилие почти до 10×106 ньютон. Это примерно 1000 Тонн/с

Запрессовка с охлаждением устанавливаемой/охватываемой детали

Этот метод запрессовки основан на временном уменьшении геометрических размеров крепежа (в том числе его посадочного диаметра) под воздействием низких температур. Поэтому охлажденная деталь относительно свободно входит в отверстие, проделанное в установочной базе. После того, как ее температура повысится до рабочего уровня, посадка обретет достаточную прочность.

Например, при использовании такой среды, как жидкий азот, деталь может охладиться до минус 180…195 градусов. Этого достаточно для посадки крепежа с натягом (обозначение N) в пределах 0,05 мм ≤ N ≤ 0,08 мм.

Запрессовка с нагревом базового элемента конструкции

Под базовым элементом конструкции понимается деталь, в котором находится установочное отверстие. Посадка путем ее нагрева применяется, когда проведение этой операции под прессом связано с трудностями, или вообще невозможно. Например, когда длина сопряжения незначительна.

Применение данной технологии предполагает недопущение нагрева запрессовываемой детали выше определенной температуры. Выполнение этого требования исключит отпуск металла и потерю им необходимых механических характеристик.

Следует отметить такой факт: среднее значение натягов при выполнении тепловых посадок превышает где-то в два раза величину этого показателя при посадках, выполняемых на прессах