Изготовление полимерпесчаных изделий представляет собой молодую и перспективную промышленную отрасль на российском и мировом рынках.

Достоинства полимерпесчаной продукции:

- Экологичность.

- Устойчивость к физическому, химическому и тепловому воздействию.

- Долговечность.

- Различные области применения.

Главными компонентами полимерпесчаных плиток являются песок, полимер и пигмент. Полимер для производства плиток лучше брать из вторичного сырья, что сокращает расходы на его покупку. При этом качество изделий улучшается.

Необходимое оснащение для производства плитки

Все техническое оборудование не имеет громоздких форм, поэтому его можно использовать в мини-цехах. А сам процесс не требует глубоких знаний и навыков в технике, что непременно подойдет индивидуальному предпринимателю.

Рассмотрим главные аппараты для оснащения технологического процесса.

Устройство для дробления полимера. Роторные дробильные агрегаты могут измельчать все виды полимерных изделий. Их производительность колеблется от 100 до 1000 кг в час. Стоимость оборудования – от 100000 рублей.

Смеситель. Позволяет быстро перемешать все компоненты до однородного состояния. Состав и пропорцию смеси определяют технологи и сами производители, при этом универсальной рецептуры не существует. При выборе бетоносмесителя предпочтение лучше отдать специализированным маркам с бункером и ленточным конвейером, позволяющим не прерывать процесс производства. Стоимость около 40000 рублей.

Плавильно-нагревательный агрегат, АПН или экструдер. Полимерпесчаная смесь помещается в экструдер, где она снова перемешивается и нагревается до 200-250 градусов. Необходимо учесть, что полимерное сырье должно иметь одинаковую температуру плавления. Расплавленная масса представляет собой консистенцию тугого теста, которая называется термопласткомпозит. Эта масса выдавливается через головку экструдера на поддон, где оператор отрезает часть и взвешивает на весах (максимальный вес массы должен быть не более 2 кг). Производительность аппаратов может достигать 1000 кг/ч. Стоимость плавильно нагревательного агрегата – от 350000 рублей.

Плитка полимерная

Вертикальный пресс и пресс-формы, входящие в формовочный узел. На рынке представлены различные виды оборудования для прессования с усилием от 60 до 400 тонн. Время прессования составляет несколько секунд. Нужно учитывать изменяемость рабочего стола, если производитель изготавливает различные виды изделий из полимерпесочного композита. Форма для пресса изготовлена из легированной стали, которая служит гарантом долговечности и качества. Стоимость гидравлического пресса – от 150 000 рублей, форм для пресса от 1 500 рублей за 1 штуку.

Стоимость устройств одного вида назначения может различаться в зависимости от мощности, степени автоматизации и производительности. Варианты комплектации оборудования должны подбираться с учетом масштабов производства.

Плюсы и минусы данного покрытия

Как и любая продукция, полимерпесчаная плитка имеет свои достоинства и недостатки. К положительным свойствам причисляются:

- Устойчивость материала к механическим повреждениям, химическому воздействию и большим перепадам температур.

- Экологичность, поскольку даже при устойчивых высоких температурах, материал не выделяет вредных веществ в атмосферу. Кроме того, используемые отходы пластмасс позволяют создавать меньшую нагрузку на окружающую среду.

- Долговечность и высокие прочностные характеристики. Благодаря правильному подбору пропорций смеси и соблюдению технологии срок службы плитки составляет около 50 лет.

- Безопасность, благодаря нескользкой поверхности.

- Декоративность за счет разнообразия форм, цветов и рисунков.

- Возможность укладки как вручную, так и с помощью плиткоукладочных машин.

- Ремонтопригодность – легкость демонтажа и замены отдельных элементов в случае необходимости.

- Экономичность, что обусловлено доступностью сырья и простотой технологии изготовления.

Варианты комплектации оборудования

Для мини-цехов базовая комплектация включает:

- Бетоносмеситель.

- Плавильно-нагревательный агрегат.

- Пресс и форму для пресса.

- Весы общего назначения.

Этой комплектации будет достаточно для начала производства. Но для полноценной работы рекомендуется приобрести еще и аппарат для дробления полимеров. Индивидуальный предприниматель может справиться один, чтобы снизить расходы на наемных рабочих. Но это снизит объем выпускаемой продукции.

Есть варианты комплектации с минимальным капиталовложением, к примеру, в нее входит АПН с показателем мощности в 15 кВт и гидравлический пресс с усилием 63 т.

Крупные заводы могут приобретать оборудование с максимальной мощностью и высокой степенью автоматизации производительности. К примеру, можно оснастить производство несколькими гидравлическими прессами, различными формами для пресса и АПН с мощностью до 54 кВт.

Вариант комплектации для крупных предприятий:

- Радиальная дробилка.

- Агломератор для превращения полимерной крошки в гранулы.

- Бетоносмеситель.

- Экструдер.

- Гидравлический пресс.

- Весы общего назначения.

- Охлаждающая система.

Минимальная сумма инвестиций в производство с учетом пуско-наладочных процессов составляет примерно 800 000 рублей для индивидуального предпринимателя. Для более крупных заводов она будет выше.

Готовая плитка

Советы по организации производства

На первом этапе необходимо выбрать место установки оборудования. Помещение должно иметь линию электропитания требуемой мощности с оптимальной площадью для расстановки станков. Оборудование для производства полимерпесчаных изделий можно подбирать от разных производителей. Некоторые из них предлагают комплексы, где процесс нагрева и формовки совмещен в одной конструкции. Это значительно уменьшает трудозатраты, так как отсутствует операция по перемещению нагретой массы от линии расплава до пресса.

Выбор определенного типа изделия зависит от состояния спроса. В настоящее время особой популярностью пользуется тротуарная плитка – она применяется как в коммунальном хозяйстве, так и в частной застройке. Если же необходимо расширить ассортимент выпускаемой продукции, можно закупить новые пресс-формы. Однако этот шаг должен быть рассчитан, так как их стоимость может достигать нескольких сотен тысяч рублей.

Расчеты затрат, доходов и окупаемости

Начиная бизнес с нуля, необходимо учесть стоимость самого необходимого оборудования

| Наименование | Стоимость, руб. |

| Дробилка полимеров | 95 000 |

| Сушильная камера для песка | 215 000 |

| Термошнековый смеситель | 200 000 |

| Электронные весы | 35 000 |

| Линия формовки | 152 000 |

| Стеллажи | 20 000 |

| Итого: 717 000 |

Производство материала

Сырьем для изготовления полимерной плитки служат простые и доступные компоненты:

- различные пигменты;

- полимеры;

- кварцевый песок.

Для снижения затрат на закупку компонентов, следует использовать вторичное сырье, которое обойдется дешевле, но при этом не испортит качество изделий.

Точного рецепта для изготовления песчаной плитки как такового просто не существует. Каждый производитель самостоятельно разрабатывает состав. Лучшим вариантом считается составление рецепта на собственном опыте, но также мастера рекомендуют прибегнуть к помощи технолога.

Технология производства плитки довольно проста. Для ее соблюдения не нужно особых знаний и навыков.

Так как полимер, входящий в состав плитки, имеет нейтральный химический состав, то растворителем для него служит только азотная кислота при определенных условиях. Для образования однородной смеси с песком, полимер нужно расплавить при температуре 180 градусов и атмосферном давлении. Этот процесс называют экструзией.

Для окраса плитки в разные цвета использую различные неорганические вещества: оксид железа, чтобы получился коричневый, красный или оранжевый цвет, оксид хрома – для получения зеленого, диоксид титана даст изделию белый цвет.

Производство полимерпесчаной плитки своими руками осуществляется следующим образом:

- дробление или агломерирование сырья. Но если закупать полимерную крошку, то этого этапа легко избежать;

- перемешивание компонентов с помощью бетоносмесителя;

- плавление смешанной массы в АПН (экструдере);

- прессование изделий в формы;

- перемещение и хранение готовой продукции.

Стоимость и рентабельность данного бизнеса

Открывая бизнес по производству полимерпесчаной плитки в средних и крупных городах России, таких как Орск, Киров, Самара и Ижевск, первым делом следует учесть спрос в регионе.

Кроме этого, необходимо оценить доступность сырьевой базы, рассчитать финансовые вложения в оборудование и помещение, высчитать себестоимость готового изделия.

Для перечисленных городов средний показатель расходов на изготовление составляет порядка 150-300 рублей за 1м 2 плитки. Цена реализации варьируется от 300 до 1150 рублей за 1 м 2 , в зависимости от ее функциональности и прочности.

Исходя из этих цифр, рентабельность бизнеса при правильной организации производства, может превышать 100%. Окупаемость данного вида деятельности занимает от 2 до 6 месяцев, даже с учетом внушительных начальных вложений.

Учитывая развитие и рост строительства, как частного, так и государственного сектора, данная продукция будет всегда востребованной. Несложная технология, доступное и недорогое сырье, высокие качественные характеристики готового продукта – все вместе делает данный бизнес привлекательным как для старта, так и для развития нового направления на уже существующей базе.

Источник: https://xlom.ru/oborudovanie/dlya-proizvodstva-polimerpeschanoy-plitki

СТОИМОСТЬ ЭНЕРГОНОСИТЕЛЕЙ И МАТЕРИАЛОВ

Сырье для производства плитки:

- Полимер гранулах или хлопьях

- Песок строительный

- Пигмент красящий

Состав полимерпесчаной смеси:

- 75% — песок,

- 0,42% — пигменты,

- 24, 58% — полимер (в одной тонне 245,5 кг. полимера).

Средняя по России цена:

- песок – 0,32 руб. за кг,

- пигмент – 80 руб. за кг,

- полимер – 18 руб. за кг.

Итого, стоимость сырья (полимер+песок+пигмент) за одну тонну составляет 5 000 руб.

Вес черепицы 1 кв.м 9 шт * 1,8 кг= 16,2 кг. Таким образом, стоимость сырья на 1м2 черепицы составляет 81,00 руб. На 1 штуку 9 руб.

Преимущества полимерной плитки

Полимерпесчаная плитка состоит из следующих компонентов:

- кварцевого песка (3/4 от состава);

- полиэтилена высокого давления (25% от состава);

- незначительной части других продуктов нефтепереработки.

Такой состав делает материал пластичным и устойчивым к негативным внешним воздействиям.

К достоинствам продукта следует отнести

- долговечность – полимерное покрытие служит до 30 лет;

- устойчивость – материал не боится морозов, влаги, больших нагрузок, жидкостей, содержащих кислоту и масла;

- декоративность – плитка часто изготовляется любой формы. При этом она часто имеет глянцевую, матовую или структурированную поверхность. А также при изготовлении полимерной плитки, мастера могут использовать широкую цветовую гамму;

- отсутствие токсичных испарений при попадании прямых солнечных лучей;

- многократное использование и легкий ремонт при повреждении;

- легкость при очистке покрытия (плитка легко моется);

- широкая область применения. Полимерпесчаную плитку используют в качестве декоративного покрытия частного двора, парковок, площадок и тротуаров в общественных местах.

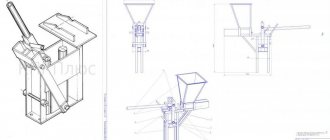

Оборудование для производства полимерпесчаной плитки

Полимерпесчаная тротуарная плитка превосходит по своим характеристикам обычную цементную тротуарную плитку. Полимерпесчаная плитка прочная, морозоустойчивая, имеет широкую цветовую гамму, может быть любых форм и размеров, с разнообразным рисунком. Способ производства полимерпесчаной плитки прост и состоит из нескольких этапов: подготовка компонентов смеси, смешивание исходных компонентов, плавление смеси, формовка и прессование изделий, процесс затвердевания, складирование готовой продукции.

Технология производства полимерпесчаной плитки

Для производства полимерпесчаной плитки требуется три компонента: полимеры (первичные или вторичные), песок однородной мелкой фракции без глинистых включений, термостойкий пигмент. Для производства плитки подойдут полимеры ПНД (полиэтилен низкого давления), ПВД (полиэтилен высокого давления), пленка дробленая. Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Состав оборудования

В СОСТАВ СТАНДАРТНОЙ КОМПЛЕКТАЦИИ ВХОДЯТ: Установка нагрева песка с эстакадой (предназначен для нагрева песка):

- Габаритные размеры: 3000х3400х3100 мм

- Мощность нагрева: 19,2 кВт

- Объём песка: 0,13 м3

- Масса бункера (без песка): 400 кг

- Производительность: 150-250 кг/ч

Смеситель полимербетона (предназначен для смеси песка и полимеров и экструзии готовой массы):

- Габаритные размеры: 3500х900х1400 мм

- Мощность двигателя: 15 кВт

- Мощность нагрева: 12,5 кВт

- Вес: 907 кг

- Производительность: 150-500 кг/ч

Пресс 100 т/с (один для всех пресс-форм изделий, предназначен для прессования полимерно-песчаной массы в готовые изделия):

- Габаритные размеры: 2200х1450х960 мм

- Вес: 2,5

- Привод: 4 кВт

- Усилие прессования: 60-100 т/с

Щит управления (предназначен для управления технологическим оборудованием линии):

- Габаритные размеры: 660х510х1900 мм

Агломератор полимерных материалов:

- Габаритные размеры: 1200x620x1600 мм

- Мощность двигателя: 18,5 кВт

- Вес: 450 кг

- Производительность: 150-200 кг/ч

Предназначен для измельчения отходов полимерной плёнки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию.

Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего изготовления полимерпесчаной смеси):

- Габаритные размеры: 1325x1156x1843 мм

- Мощность двигателя: 15 кВт

- Вес: 1 т

- Производительность: 180-200 кг/ч

Пресс-формы — согласно каталогу пресс-форм.

Получаемая продукция: черепица, кровельные элементы различной сложности, тротуарная плитка, дорожные бордюры, дорожные столбики, канализационные люки, малые архитектурные формы, элементы дорожного строительства.

НАЧАЛЬНЫЕ ВЛОЖЕНИЯ

Полная стоимость комплекта оборудования, включая стоимость пуско-наладочных работ «под ключ» составляет: 2 708 780,00 рублей не включая НДС.

| Наименование | Цена, руб. |

| Пуско-наладочные работы | 50 000,00 |

| АПН | 567 000,00 |

| Пресс гидравлический | 947 280,00 |

| Пресс-форма ПП «Черепица «Романская» рядовая» Пресс-форма ПП «Элемент коньковый (начальный/проходной/конечный для черепицы «Романской» (одноместная пресс-форма) | 273 000,00 273 000,00 |

| Дробилка сырья — отходов * | 385 000,00 |

| Смеситель 1 м.куб. | 213 500,00 |

| ИТОГО | 2708780,00 |

Недостатки полимерпесчаной черепицы

Несмотря на все перечисленные достоинства у полимерпесчаной черепицы есть и ряд недостатков, которые нужно брать во внимание перед покупкой:

- поверхность может эрозировать . Со временем толщина черепицы может стать тоньше под воздействием ультрафиолетовых лучей. Но учитывая, что толщина изделия не такая уж и маленькая и процесс эрозирования небыстрый, то серьёзным недостатком это вряд ли можно считать;

- каждая плитка полимерпесчаной черепицы весит до 2 кг, что может доставить немало хлопот при укладке и транспортировке;

- хотя черепица и хорошо переносит смену климата, при перепадах температур происходит её линейная деформация. Как следствие может произойти разгерметизацию замковых соединений, что станет причиной протекания крыши. Это, пожалуй, и есть главный её недостаток.

Под такой крышей хорошо будет находиться в любую погоду, в жару будет прохладно, а зимой тепло. Поэтому её часто используют для перекрытий мансардных помещений и чердаков.

Правила монтажа полимерной черепицы

Монтаж полимерной черепицы тоже довольно прост. Перед началом монтажа нужно соорудить обрешётку из не обрезной доски или бруса, она является непосредственным основанием при укладке черепицы.

На каждой полимерпасчаной черепице сверху с тыльной стороны имеются специальные выступы, с помощью которых её крепят к обрешётке. Между собой черепицу закрепляют боковыми замками. В итоге у нас получается сплошное кровельное покрытие.

Укладку материала лучше всего начинать с нижнего ряда. Крепить друг к другу элементы нужно не сильно плотно, оставляя при этом место для свободного перемещения. Это поможет избежать деформирования материала от разных погодных изменений.

На некоторых крышах заметны потеки ржавчины, чтобы этого избежать советуют при укладке использовать оцинкованные гвозди или анодированные саморезы.

Виды черепицы

Самый древний кровельный материал, давший название целому ряду современных листовых кровельных покрытий, всегда изготавливался из глины. На сегодняшний день он практически не используется ввиду длительного срока изготовления, сложности укладки, большого процента потерь в результате падения хрупких плашек, невозможности создать идеальный, не протекающий монолитный слой.

Несмотря на все эти недостатки тяжёлого натурального материала, его основные качества изготовители стараются воплотить в современных аналогах. Лучшие качества глиняной черепицы:

- защита от шума дождя и ветра;

- сохранение микроклимата в помещении за счёт устойчивости глины к нагреванию т чрезмерному охлаждению;

- возможность заменить только повреждённые элементы кровли.

Черепица может быть медной, керамической, цементно-песчаной, металлической, композитной, полимерпесчаной, битумной.

P.S. А если производство не ваш вариант, а вам всего лишь необходимо прикупить черепицу на ваш дом. То самый лучший вариант – это www.schiefer.ru! “Dr. Schiefer” – компания по производству керамической черепицы. Заходите на сайт и выбирайте для любых нужд!

Современные материалы имеют строгие геометрические очертания, независимо от рисунка, воспроизводимого при помощи форм, металлопрокатных станков и другого оборудования. Это значительно упрощает стыковку листов в единое монолитное покрытие. Однако волнистые листы укладываются внахлёст, как шифер. Отличие заключается в тонкости материалов, за счёт чего выглядит современная черепичная крыша привлекательно. И в то же время защита от дождя получается более эффективной.

Металлочерепица

Один из наиболее востребованных в дачном строительстве кровельных материалов – это металлочерепица. Её изготовление не требует большого количества специализированного оборудования и места. Достаточно металлопрокатного станка с определённым рисунком для профилирования, гидравлического ножа для нарезки в размер. Небольшое производство может размещаться на 20 м². Главное, чтобы бетонный пол был ровным, а сырьё дешёвым т качественным.

Изготовление металлочерепицы от холодного или горячего проката стали до выхода готового кровельного листа возможно лишь на крупных предприятиях, что сопряжено с большими финансовыми вложениями. Состав многослойного материала:

- основа;

- цинковый;

- пассивирующий слой;

- грунтовка;

- окраска.

Так как некоторые слои дублируются с обеих сторон, получается, что лист кровельного металлического материала состоит из 8 слоёв. Для наружного окрашивания используется напыление полиэстера или пурала. Окрашивание внутренней стороны производится без грунтующего слоя более дешёвой краской.

Листы оцинкованной стали с тонким полимерным покрытием хороши для холодной кровли. Для домов постоянного проживания металлочерепица подходит лишь при условии утепления чердачного помещения SIP-панелями. Они и звуки дождя заглушат и оптимальную теплоизоляцию обеспечат.

Вывод! Металлочерепица подходит для декорирования тёплой кровли, крыш беседок и летних домиков. Для домов круглогодичного проживания (в районах умеренной климатической зоны) нужен более добротный материал.

Полимерпесчаная черепица

Высокие качества материала обеспечивают всего два ингредиента и способ изготовления. Состоит материал из песка крупной фракции и полиэтилена. В результате горячей прессовки материал получается однородным, он не имеет пор. Высушивание материала происходит в замкнутом пространстве, куда нет доступа влаге.

Цветовое разнообразие полимер-песчаной черепице придают минеральные красители, добавляемые в анклав, где смешиваются основные ингредиенты. Благодаря отсутствию доступа воздуха, каждая песчинка обволакивается слоем полиэтилена. Такому материалу не только тряска на дорогах не страшно, но и падение с крыши не приведёт к повреждениям.

Вес одного стандартного листа кровельного песчаного материала 22 кг. В отличие от хрупкого шифера, этот материал можно резать, прибивать толевыми гвоздями, нагревать до +70° C и охлаждать до – 50° C. Ни жара, ни холод, ни кислотные дожди не повлияют на качество материала, срок службы которого предполагается не менее полувека.

Особенность полимерпесчаной черепицы заключается в том, что нет у неё характеристик, которые не потребуются при эксплуатации. Она только защищает крышу дома от ветра, проникновения влаги, глушит ударные звуки, не нагревается на солнце до критических температур.

Шифер

Этот материал смело можно назвать переходной формой от натуральной глиняной черепицы к современным её аналогам. В качестве основы этого материала используется защищённый от влаги картон. С обеих сторон он опрессован песчано-цементным раствором с химическими добавками. Много десятилетий шифер считался лучшим кровельным материалом. Он прекрасно защищал от ветров, влаги, ударных звуков. Единственный его минус – хрупкость. Потери при транспортировке до 10% – это допустимая норма.

Чуть позже появился резиновый шифер. Достоинства его заключались в отсутствии боя, лёгкости в обработке и подгонке в размер, но он сильно нагревался на солнце, при сильных морозах становился ломким, под его укладку требовалась монолитная обшивка лаг древесиной.

Указанный изготовителем срок службы обоих видов шифера сильно нуждался в корректировке. Ведь целостность кровельного материала зависела от температуры воздуха, резкости перепадов, количества выпавших зимой осадков, угла ската кровли.

Современная резиновая черепица – это продукт вторичной переработки резины, ранее бывшей автомобильной покрышкой. Её изготовление можно наладить на регенераторных заводах, спрос на услуги которых в последние 3 десятилетия значительно упал. А оборудование осталось, его можно использовать. Процесс трудоёмкий, без специализированных машин не обойтись. Задача заключается в следующем:

- удаление корда;

- резка протектора;

- шлифовка полученных элементов;

- покрытие шиферной пудрой или древесной мукой;

- термическая обработка.

Этот материал имеет своих почитателей не только среди ярых защитников природы. Строителям резиновая черепица нравится за наличие боковых пазов, упрощающих монтаж кровельного монолитного полотна.

Керамическая черепица

Работа с натуральной глиной требует поддержания в помещении определённого климатического режима. Сырьё, поступающее из карьера неоднородное, что предполагает его неоднократное дробление, просушивание, увлажнение, просеивание. Всё это проще производить с применением мощных специализированных агрегатов на достаточном пространстве цеха.

Прежде чем приступать к формовке, необходимо сырью придать определённую пластичность, для чего могут потребоваться химические добавки, пластификаторы. Дополнительные расходы – оплата услуг технолога. Лишь после многодневной подготовки исходного сырья, можно приступать к формовке и обжигу. Темпера в печи поддерживается в пределах 450-600° C, а при вторичном обжиге, после глазуровки, она должна быть на уровне 1000° C.

Советуем прочитать:

- изготовление искусственного мрамора

- производство лего-кирпича в домашних условиях

- изготовление кирпича

- как организовать завод по производству полиэтилена

- производство поролона

Гибкая черепица

Композитный материал, в состав которого входят: каучук, пластиковые отходы, битумная пропитка. Для основы используются стекловолокно, базальт. Способ изготовления технологичный, многоэтапный.

Цементнопесчаная черепица

Основные компоненты – портландцемент, кварцевый песок или известняк, вода, окись железа. Технические характеристики материала практически совпадают с теми, что имеют керамические изделия. Только стоимость этого аналога значительно ниже.

Производство этого кровельного материала невозможно без дорогостоящего специализированного оборудования, необходимого для формовки под высоким давлением пресса. Нужна сушильная камера для 8-12-часового просушивания материала при стабильно высокой температуре. После 3-этапного окрашивания цементо-песчаной черепице необходимо высушивание в течение месяца в хорошо проветриваемом помещении.

Композитная черепица

Листовой прокат из стали, скрытый за сплавом алюминия с цинком. Толщина покрытия с минеральным гранулятом ≈ 20. Такой сложный состав даёт стальному листу защиту от коррозии, механических повреждений, выцветания.