Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG/MAG или TIG.

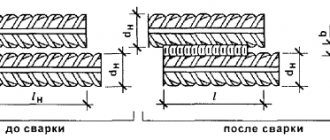

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Как выбрать аппарат для точечной сварки

Чтобы разобраться, как выбрать точечную сварку, нужно запомнить семь основных параметров, на которые стоит обратить внимание перед покупкой. Существуют и дополнительные факторы, играющие роль только в определенных условиях эксплуатации.

Типы аппаратов для точечной сварки

Все оборудование, способное совершать точечную сварку, делится на две категории: переносное и стационарное. Первый тип отличается компактными габаритами в пределах 30х20х30 см и весит до 16 кг. Такие модели способны сваривать металл с сечением 1.5+1.5 мм. Максимальный показатель может достигать 5 мм. Товары переносного типа актуальны при кузовном ремонте или выпуске крупных металлоконструкций (двери, ворота, стеллажи). Аппарат можно переносить вокруг изделия и совершать сварку.

Переносной аппарат для точечной сварки.

Стационарные станки для точечной сварки применяются на производствах. С их помощью выполняют сборку изделий, который оператор может удерживать в руках. Однотипные соединения при серийном изготовлении создаются очень быстро, что содействует повышенной производительности. Но такие установки занимают много места ввиду габаритов 50х60х100 см и могут весить до 100 кг. Мощный источник тока разрешает сваривать металл с общей толщиной до 8 мм.

Стационарный аппарат для точечной сварки.

Режимы воздействия

Аппараты для точечной сварки способны воздействовать на заготовки одним из двух методов.

Односторонняя точечная сварка

Односторонний режим реализован в моделях, называемых споттерами. Они оснащаются пистолетом со штангой и обратным молотком, на торце которого есть медный электрод в виде треугольной звезды. Прихватившись электросваркой к поверхности, можно совершать обратные удары, вытягивая вмятый металл.

Споттер для односторонней точечной сварки.

Односторонний режим воздействия оправдан в случае затрудненного доступа к обратной стороне конструкции (нужно снимать обшивку дверей, демонтировать крыло машины), или когда изделие слишком большого размера. Еще таким образом можно приварить к поверхности шайбы или гребенку, чтобы воздействовать одновременно на большой участок, дергая сразу за все элементы при помощи крюков.

Работа споттером для односторонней точечной сварки.

Двухсторонняя точечная сварка

Двухсторонняя сварка применяется для присоединения листового металла внахлест. Для этого аппараты снабжаются клещами, обхватывающими изделие. От вылета консолей зависит максимальная удаленность точки соединения от края конструкции. Этот параметр может быть от 12 до 50 см. В таких аппаратах нижняя консоль неподвижная, а верхняя опускается, осуществляя одновременно прижим и разогрев.

Клещи для двухсторонней точечной сварки.

Режим работы

Режим работы аппарата бывает мягкий и жесткий, что зависит от характеристик тока. В первом случае используется невысокая плотность тока, но сварочный цикл выполняется с удлиненной продолжительностью 2-5 секунд. Это разрешает использовать электроды с меньшим сечением (оно может быть равно толщине заготовки) и не сильно давить клещами.

Во втором случае применяют ток большей плотности, а цикл длится короче — 0.2-1.5 с. Такой режим обеспечивает повышенную скорость работы, но требует сильного сдавливания заготовок и диаметра электрода, в несколько раз превосходящего суммарное сечение свариваемых деталей.

Максимальный сварочный ток

От максимального сварочного тока зависят возможности оборудования для точечной сварки. Значение 3000 А позволит соединять детали с общим сечением до 3 мм. Аппараты с показателем 6000 А могут сваривать сталь до 4-5 мм. Промышленные станки 10000-16000 А разрешают соединять заготовки до 9 мм (в сумме).

Максимальная толщина свариваемых листов

Важный параметр, показывающий, какое максимальное сечение способен проварить аппарат. Если игнорировать это значение и применять оборудование на более толстых деталях, то качество соединения снижается. Параметр может указываться общий, например «5 мм», или разделяться на две части — «2.5+2.5 мм», что будет означать одно и то же. Есть промышленные версии, которые способны сваривать сразу три листа стали между собой. Тогда это обозначается как «3+3+3 мм».

Напряжение для подключения

Для подключения аппарата к сети требуется однофазное напряжение 220 В или трехфазная линия на 380 В. Это прямо указывается в инструкции к товару и определяет, где его получится использовать. Потребляемая мощность от 3 до 12 кВт подскажет, можно ли включать аппарат в обычную бытовую сеть (обычно свыше 5 кВт лучше не включать, чтобы не расплавить проводку).

Способ управления

Самые дешевые аппараты управляются вручную. В некоторых моделях даже нет возможности выставить силу тока — она всегда работает на максимуме. Оператор сам сдавливает клещи руками и следит за временем соприкосновения электродов, чтобы образовался нужный провар. Для качественного соединения сперва требуется опробовать аппарат на черновых заготовках с такой же толщиной, что и основное изделие. Определив, сколько нужно времени на прижим, можно переходить к сварке. Есть аппараты с регулировкой силы тока, которые немного упрощают работу с металлами разной толщины.

Микропроцессорное (синергетическое) управление значительно облегчает работу. Сварщик указывает на панели тип выполняемого соединения (приварка шайбы, проволоки, сварка внахлест и т. д.), а также толщину изделия. Синергетическое управление само подбирает оптимальные параметры для сварки, подает ток и отключает его. Оператору остается лишь подносить электроды и ставить их в нужное место. Но такие модели стоят гораздо дороже.

Дополнительные параметры

Если требуется продолжительная работа аппаратом, то обратите внимание на тип охлаждения. Устройства с водяной системой и радиатором быстрее отводят тепло и имеют более продолжительный ресурс.

К споттеру обязательно понадобится пистолет и обратный молоток. Чтобы выполнять сварку используют медные электроды, являющиеся расходными элементами. Для мобильных аппаратов с весом от 13 кг практично приобрести тележку, чтобы перевозить их на колесиках.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка инвертором

Выбор инвертора является хорошим ответом на вопрос, каким сварочным аппаратом варить машину. С ним нетрудно справиться, поэтому сварочный аппарат для ремонта авто своими руками в виде инвертора является самым подходящим вариантом. Инвертор отличается высокой производительностью.

Сварка инвертором автомобиля обладает следующими достоинствами:

- быстрый нагрев свариваемых поверхностей;

- независимость от работы электросети;

- простота розжига дуги;

- экономичное потребление электричества;

- небольшое количество дефектов;

- простота применения.

Для его использования потребуется подключение к электросети 220 Вт. К сварке инвертором можно приступать только после тщательного очищения соединяемых поверхностей. С помощью инвертора также можно ставить заплатки на проблемные места.

Простота применения сварки инвертором авто сочетается с получением результатов высокого качества. Можно ли варить машину инверторной сваркой имеет неоднозначный ответ. Разумеется, можно, но целесообразно делать это, сваривая толстые детали, к которым, в частности относятся днище и лонжероны. К тому же следует учитывать немалую стоимость этого оборудования. Как варить машину инверторной сваркой, можно узнать, внимательно изучив прилагаемую к прибору инструкцию по эксплуатации.

Чтобы грамотно выбрать для автомобиля сварочный аппарат в виде инвертора следует учитывать следующие моменты:

- Устойчивость к перепадам напряжения.

- Предельные температуры, при которых может использоваться оборудование, подвергнувшееся сварке с помощью инвертора.

- Диаметры электродов, используемых в инверторе.

Электроды диаметром два миллиметра применяют для тонких деталей — на крыльях и дверках, а диаметром четыре миллиметра — для работ на кузове.

Перед тем, как начинать автомобильные сварочные работы, следует обратить внимание на влажность помещения, где будет происходить процесс и обеспечить его минимальное значение. Это снизит вероятность попадания капелек воды в шов при сварке, что может вызвать образование маленьких раковин и разрушение шва. При существенных коррозионных повреждениях края будущего шва обрабатывают специальной грунтовкой.

Сварка машины инвертором применяется, если необходимо произвести ремонтные работы в области багажника, под крыльями, а также другими скрытыми участками автомобиля.

Желательно выбирать инвертор с плавной регулировкой. При сварке инвертором тонкостенных деталей автомобиля следует устанавливать обратную полярность. Это поможет избежать появления прожогов деталей и изменение их формы.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Кузовной ремонт автомобиля своими руками

Поговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов. Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей.

Ремонт можно выполнить самостоятельно в гараже при наличии необходимого оборудования.

Сварка рамы

Читайте статью: Сварка рамы грузового автомобиля

Новички в деле восстановления кузова автомобиля считают, что такой ремонт можно выполнить ручной дуговой сваркой. То есть берешь штучный электрод с обмазкой и варишь. Это далеко не так. Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Оборудование для кузовного ремонта

Оказывается, что наиболее качественная и эффективная сварка доступна только с углекислотным полуавтоматом – именно его чаще всего используют СТО для кузовного ремонта. Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов. Углекислотный полуавтомат подходит только для черных металлов, сварку нержавеющей стали и цветных металлов и сплавов проводят в среде аргона.

Нужно отметить, что в последнее время для ремонтно-восстановительных работ кузова автомобиля применяют контактную точечную сварку. Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Сварка полуавтоматом

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Итак, подробно об минимуме инструмента, который Вам понадобится для начала:

- Сварочник

- Болгарка

- Дрель

- Проволока

- Баллон с углекислотой

- Шланг, соединяющий баллон

- Редуктор (будет регулировать подачу кислоты).

Приобретите миллиметровый лист стали размером 2х1,2м для организации латок . С него вы сможете вырезать кусок и вварить его в «прогнившее» место (после его предварительного удаления). Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Настройка полуавтомата

Горелку уприте в металл, к которому прикреплена клемма массы, и отрегулируйте подачу проволоки на панели управления аппарата путем установки скорости на минимум. Нажмите на курок горелки: если подача проволоки медленная – вы это поймете – она начнет «стрелять». Увеличивайте скорость подачи, пока инвертор не начнет нормально варить. Если скорость слишком большая, проволока будет «отбрасывать» горелку назад из-за того, что она не успевает плавиться. Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Сила тока подбирается в зависимости от толщины металла. Ставьте минимальный ток, если нужно будет его добавить, это вы почувствуете интуитивно по характеру образования сварочной ванны. Излишки остывшего металла зачищаются болгаркой.

После того, как Вы отточите свое мастерство на образцах, переходите к сварке автомобиля. Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.

Если у вас проржавел, например, заход на порог, вырежьте его болгаркой. Далее подготовьте латку с запасом, так как сварку выполняют внахлест по сантиметру с каждой стороны. Можно сделать и встык, но это делается в исключительных моментах, так как сварка встык дает меньшую прочность. Понятно, что металлическая накладка должна повторять изгибы дефектного места.

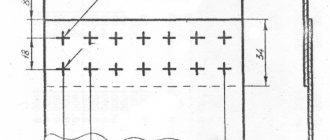

Сварку ведут путем наплавки точками, но не ставьте их один за другим по периметру латки, а ставьте их на диаметрально противоположных местах. Ставятся точки поочередно с одного края (сверху), потом с противоположного (снизу), прихватывается середина левого края и затем, правого. После прихватки заканчивают сварку точками в шахматном порядке. Места в которых нужно накладку прижать плотнее, можно прикрутить ее саморезами. Возможен и вариант изначального крепления латки на саморезах, что позволяет ее правильно выставить перед сваркой. Деталь размером 100х100 мм достаточно прихватить 8-ми такими шурупами.

Металл должен плотно прилегать к кузову. Если он где-то идет с зазором, используйте деревянную ручку молотка как прижим. Форма придается металлу лучше, когда вы прогреваете его: проварили точку – и сразу же молотком нужно подстучать, где не совсем точное прилегание.

Начинайте ремонт с легких мест, остальные можно будет освоить, когда вы поймете, как гнуть металл и «почувствуете» свой полуавтомат. Ремчасти крыльев, арок, моторный щит, силовые части машины лучше не трогать, пока не приобретете достаточный опыт, так как последствия при неумелом вмешательстве могут быть самыми неожиданными, вплоть до создания аварийной ситуации на дороге.

Технология ремонта порогов своими руками

Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Итак, общая последовательность работ по восстановлению порога, следующая:

- Зачистка проблемного места болгаркой с металлической щёткой («волосатым» кругом)

Будьте очень аккуратны во время работы, используйте защитные очки, но лучше маску. В любом случае,

средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

Если у Вас есть беруши, их лучше использовать, уж очень сильный звук производит инструмент. Зачистка производит много пыли, чтобы сохранить легкие одевайте респиратор.

Обратите внимание на одну небольшую тонкость: когда вы защищаете поверхность «волосатым» кругом металл вышлифовывается, но при этом вы также может накатить (завальцевать) на соседний фрагмент ржавчины металл, что обязательно проявится со временем.

- После того как вы обработали металл, нужно пройтись 120-й (или хотя бы 240-й) шкуркой так, чтобы появились риски. Это требуется для того, чтобы материал, который наносится в следующем пункте хорошо схватился.

- Обработать Цинкарем (могут быть разные варианты, такие как Цинкон, Цинкор) – преобразователями коррозии на основе цинковых и магниевых элементов, ортофосфорной кислоты и т.д. После того, как он «сделает свою работу», нужно повторно пройтись шкуркой до полного удаления остатков Цинкора и ржавчины. Завершить операцию нужно обезжириванием поверхности (сделать это можно, как известно, любым в наличии имеющимся растворителем, Уайт-спирит, нефрас, ацетон и т.д.)

- Чтобы обеспечить порогу надежную защиту наносят эпоксидный грунт.

Почему именно эпоксидный, а не акриловый или кислотный.

Кислотный грунт (он же фосфатирующий, либо реактивный) наносится, чтобы удалить какие-либо элементы коррозии в порах, углублениях, которые вы не смогли вычистить.

Эпоксидный грунт является первичным грунтом и имеет очень плотную структуру, он намного плотнее, чем акриловый. Он не пропускает ни влагу, ни воздух, которые как раз и нужны для процесса коррозии.

- Следующий этап, нанесение баранка (антигравия) – называется он так, потому что похож на баранью шерсть после высыхания. После отвердения его обязательно нужно закрасить, потому что баранок при попадании на него солнечных лучей рассыхается и разрушается. Мыть такой порог будет очень трудно.

Если порог прогнил до дыр, аварийное место вырезают. Вырезанную часть в дальнейшем можно использовать как шаблон, который можно приложить к листу и нацарапать на нем контуры будущей накладки. Отрезать нужно не по намеченному, а чуть с отступом. Вырезанные части порога, которые имеют радиус можно «образмерить» с помощью листа бумаги и в дальнейшем отпилить «накладку» по этому листу и придать ей нужную форму с помощью, например, плоскогубцев и тисков. Далее латка прихватывается точками к порогу машины внахлест.

Во время сварки не пользуйтесь щитком, который нужно держать в руке, лучше обзавестись полноценным хамелеоном, который и плотность затемнения светофильтра подберет автоматически, и защитит все части лица от обжигающего (кожа просто обгорит) влияния инфракрасного излучения. Щиток защищает от прямых лучей, с боков у него защиты нет и отражения от лакированной поверхности автомобиля (от дверей и других его частей), могут попасть в глаза, вызвав их повреждение. Думайте о своем здоровье!

Латочный ремонт порогов достаточно эффективный способ продлить ему жизнь. Тем не менее, это всегда временная мера, так как невозможно вычистить коррозию и обработать защитой порог изнутри, которая даст возможность хозяину поездить еще какое-то время, пособирать денег на замену.

Гарантию качества и долговечности вам даст только капитальный ремонт, т.е. когда порог полностью снимается и обрабатывается по всем поверхностям, либо ставится новый.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (H2). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Инверторная сварка

В последние годы все чаще при необходимости выполнить сварочные работы для кузова применяется инвертор.

Это усовершенствованный технологически, компактный и легкий сварочный аппарат, работающий на современных компонентах и с особенным методом преобразования тока. Он отличается низкой чувствительностью к пониженному напряжению питания и обеспечивает легкое разжигание дуги.

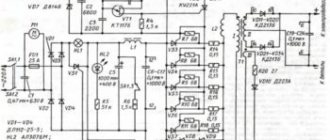

Электрическая схема аппарата контактной сварки.

Для неопытного сварщика сварочный аппарат инверторного типа – настоящая находка. Инвертор действительно стоит выбрать для ремонта автомобиля в бытовых условиях, ведь не справится с таким аппаратом разве что ребенок.

А примененные в работе электроды ничем не отличаются от расходных материалов при стандартной сварке. Но справедливости ради добавим: при всей простате инверторной сварки ее результаты редко отличаются высочайшим качеством.

Зачастую швы получаются толстыми и недостаточно ровными, из-за неравномерного нагрева металла появляются деформации, даже если держать и управлять прибором мастерски.

По этой причине инвертором варят незаметные глазу места на кузове авто: поверхности в багажнике авто, под крыльями и т.п. Для работы потребуется настроить ток в зависимости от толщины деталей и материала, выбрать электрод и подключить клемму массы к рабочей поверхности.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.