Обработка песком под высоким давлением позволяет быстро и эффективно очищать поверхности от загрязнений. Для этого применяется специальное устройство – пескоструй, использующийся как в автомастерских, так и в домашних условиях. Основной проблемой такого способа очистки является высокая стоимость оборудования и комплектующих. Если имеется свободное время и желание сэкономить, можно попытаться собрать аппарат самому. Для создания пескоструя своими руками нужен производительный компрессор, остальные части собираются из подручных материалов и элементов, которые легко найдутся в ближайшем хозяйственном магазине. Для работы также требуется изучение чертежей и четкое следование приведенным ниже инструкциям.

Основные компоненты пескоструйного аппарата

Самодельный пескоструй собирается на базе типовых схем, различающихся способом подачи песка на загрязненную деталь. Несмотря на имеющиеся конструктивные различия, узлы для обоих вариантов одни и те же:

- компрессор – устройство для нагнетания воздушной массы;

- ресивер, необходимый для создания необходимого запаса воздуха;

- бак для абразива;

- пистолет – основное приспособление, предназначенное для подачи абразивной смеси на очищаемую поверхность;

- шланги.

С целью увеличения продолжительности непрерывной работы и поддержания давления подачи пескоструй рекомендуется оснастить влагоотделителем. При использовании плунжерного компрессора на впускном воздушном канале следует установить систему фильтрования масла.

Устройство пескоструйного аппарата

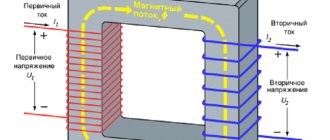

Аппарат независимо от схемы сборки формирует совместный выходящий поток воздуха и абразива. При сборке по напорной схеме песок под воздействием давления поступает в выходной патрубок, в котором осуществляется его смешивание с поданным от компрессора воздухом. Для образования вакуума в канале поступления абразива в эжекторных аппаратах используется эффект Бернулли. Песок подается в зону смешения под действием только атмосферного давления.

Существование множества вариантов схем изготовления пескоструя объясняется возможностью его создания из находящихся под рукой материалов, часто кажущихся ненужными. Для понимания сути процесса достаточно рассмотреть общие принципы сборки.

Преимущества и недостатки

Пескоструйное оборудование позволяет быстро очистить поверхность от различных загрязнений и устаревшей отделки:

- грязь;

- масло;

- окалина;

- жир;

- краска;

- грунтовка;

- шпатлевка.

На подготовку детали к дальнейшей обработке и покраске времени уходит в несколько раз меньше, чем с применением моющих веществ и растворителей.

Песок легко приобрести. При постоянной работе он может использоваться несколько раз. Его необходимо просеивать и прокаливать.

Поток воздуха с песком и другими абразивами проникает в узкие щели и небольшие отверстия. Скорость очистки не зависит от сложности конструкции.

Пескоструйные аппараты имеют простую конструкцию. Достаточно соединить шлангами компрессор и емкость с песком.

К недостаткам относится работа оборудования под большим давлением. При прорыве шланга или попадании в рабочую зону, человек может получить серьезную травму.

Насадки быстро изнашиваются. Металлического сопла из стойкой к стиранию стали хватает на 1 – 2 часа работы.

Сборка пескоструя из газового баллона

Самая простая конструкция для самостоятельной сборки – самодельный пескоструй напорного типа из газового баллона. Потребуются такие элементы:

- краны шаровые – 2 шт.;

- газовый баллон;

- кусок трубы, из которого изготавливается воронка для наполнения камеры песком;

- тройники – 2 шт.;

- рукава с проходом на 14 и 10 мм, соответственно используемые для передачи воздуха от компрессора и вывода смеси;

- хомутики для прикрепления рукавов;

- фум-лента, предназначенная для уплотнения резьбовых соединений частей аппарата.

Для того чтобы собрать пескоструйку, необходимо выполнить действия в следующем порядке:

- Подготовка бака. Из баллона следует удалить все содержимое, очистить внутреннюю поверхность с применением неабразивных моющих средств и дождаться ее высыхания.

- Проделывание отверстий в баллоне. Верхнее будет использоваться для засыпания песка – его размер должен соответствовать диаметру выбранной трубы. Нижнее отверстие предназначено для подсоединения крана.

- Установка крана. Регулятор можно приварить намертво либо накрутить через трубу-переходник.

- За краном ставится тройник и смесительный блок. Для уплотнения резьбового соединения используется фум-лента.

- На вентиль баллона монтируется кран, за которым устанавливается тройник.

На завершающем этапе следует позаботиться о мобильности устройства – приварить колеса либо рукоятки для перемещения. Для повышения устойчивости к пескоструйке, изготовленной своими руками, привариваются опоры из уголка, кусков арматуры, трубок.

Затем соединяются элементы для создания каналов подачи и выброса смеси:

- на находящийся внизу тройник и баллонный вентиль ставятся штуцеры;

- рукав проходом 14 мм для притока воздуха размещается между смесительным блоком и тройником;

- к незанятому ответвлению тройника с фитингом подключается нагнетательная установка;

- к оставшемуся выходу нижнего тройника подсоединяется рукав для готовой смеси.

Для обеспечения герметичности на трубу для заполнения баллона песком следует установить навинчивающуюся крышку.

Очистка свечей в домашних условиях

Существует несколько способов очистки свечей от нагара:

- Механический.

- Химический.

- Ультразвуковой.

- Комбинированный.

Как счистить нагар со свечей механическим способом

Механическим способом можно очищать свечи без каких-либо покрытий из благородных металлов, например иридиевых. Для грубой механической очистки подойдет надфиль и мелкозернистая наждачная бумага.

Прокаливание свечей на газовой горелке

Если свечи сильно загрязнены, то их можно предварительно прогреть на газовой горелке до выгорания толстого маслянистого нагара. Следует соблюдать осторожность и не перекалить изолятор свечи, дать остыть ей на воздухе, во избежание растрескивания изолятора.

Некоторые свечи прокаливать нельзя. Это приведет к их выходу из строя.

Крупный нагар на юбке и электроде сначала необходимо очистить надфилем. Затем зачистить наждачной бумагой до блеска. Механическую чистку можно производить и с помощью растворителя. Подойдет уайт-спирит. Жесткая кисть или зубная щетка смачивается растворителем. Затем круговыми движениями удаляется нагар с электродов. Для механической очистки от нагара подходит и железная щетка, используемая сварщиками в своей работе. После очистки свечей механическим способом следует восстановить рекомендуемый зазор путём подгибания бокового электрода. Зазор может увеличиваться и от естественного выгорания материала электродов в процессе работы двигателя внутреннего сгорания.

Видео: механическая очистка свечей песком в домашних условиях

Как почистить свечи зажигания химическим способом: инструкция

Химическая чистка

Химический способ подходит свечам, электроды которых покрыты благородными металлами. Для очистки в домашних условиях химическим способом простых или иридиевых свечей отлично подойдут бытовые средства для чистки от известкового налета и ржавчины с раковин и ванн. Хорошим средством является и обычная уксусная кислота, имеющаяся в каждом доме. Лучше использовать 70% раствор. Можно разбавить водой один к двум для безопасности при работе. Жидкость для очистки наливается в стеклянную или пластиковую ёмкость подходящего размера. Свечи погружаются в очищающий раствор по уровень гайки и выдерживаются несколько часов. Очищающую жидкость желательно сменить один или два раза. Весь нагар выпадет осадком на дне емкости. После этого следует извлечь свечи и высушить их феном или на открытом воздухе, если есть достаточно времени. Можно положить свечи на радиаторы или батареи системы отопления. После сушки следует проверить зазор между электродами и ввернуть свечи на место.

Вариант пескоструйного аппарата из огнетушителя

Схема аппарата из огнетушителя аналогична устройству, собранному своими руками из баллона.

Для герметизации верха огнетушителя на токарном оборудовании следует заранее изготовить заглушку. На нее надевается уплотняющее резиновое кольцо, деталь вкручивается в верхнюю горловину противопожарного прибора. Имеющееся отверстие предназначено для засыпания песка.

На следующем этапе изготовления пескоструйного аппарата своими руками просверливаются отверстия: на корпусе недалеко от верха и в днище. Места предварительно очищаются от заводской краски, в отверстия ввариваются по сгону. К нижней части огнетушителя привариваются ножки, для изготовления которых можно использовать круглый пруток или арматуру.

Для облегчения закручивания и откручивания к заглушке приваривается вороток. После сборки и установки системы фитингов изготовленный пескоструй готов к использованию.

Сопло лаваля своими руками — Справочник металлиста

Для производства доступных строительных материалов применяется оборудование различного типа, в том числе пеногенератор для пенобетона.

Несмотря на простоту изготовления и невысокую стоимость, технические требования к пенобетонным блокам строгие.

Чтобы добиться высокого качества при производстве этого строительного материала, необходимо строго соблюдать все технологические нормы.

Назначение пеногенератора

На текущий момент пенобетон востребован в индивидуальном строительстве как доступный и качественный материал. Это объясняется его высокими эксплуатационными характеристиками.

Из пенобетона возводят малоэтажные жилые дома, гаражи, дачные домики и различные хозяйственные постройки.

Пеноблоки не горят и не подвержены усадке, обладают достаточной стойкостью к любым атмосферным воздействиям.

В зимний период здания из пенобетона хорошо сохраняют тепло, летом в таких помещениях не жарко. Пенобетон можно производить своими руками, используя самодельный пеногенератор.

:

Практика последних лет показывает, что все больше людей стремятся построить себе дом или гараж собственными силами. Такой подход получил распространение благодаря техническим возможностям.

Оборудование для производства пенобетона можно приобрести по доступной цене или изготовить самостоятельно.

Одним из основных элементов в составе установки считается пеногенератор. Это устройство используется, чтобы обеспечить насыщение бетонного блока пеной, благодаря чему блок приобретает свои характеристики.

Сегодня на рынке строительного оборудования можно найти и купить подходящий по мощности пеногенератор.

Однако можно без существенных финансовых затрат изготовить пеногенератор для пенобетона своими руками, что позволит сократить затраты на строительство.

Качество пены, которая образуется в самодельных пеногенераторах, точно такое же, как и в заводских.

Познакомившись с принципом действия такого агрегата, можно самостоятельно начертить чертежи и приступить к изготовлению.

Пеногенератор состоит из следующих элементов:

- запорная и регулировочная аппаратура;

- камера для формирования смеси;

- сопло.

Конкретная конструкция генератора пены может претерпевать изменения, но принцип действия остается одинаковым.

Принцип действия

Основная функция пеногенератора заключается в том, чтобы обеспечить подачу пены в приготовленный заранее песчано-цементный раствор.

Для производства пенобетона используется обыкновенная бетономешалка. В ней замешивают бетон для заливки фундаментов и стен или раствор для кирпичной кладки.

Когда в процессе перемешивания раствора в него попадает определенное количество пены, то обыкновенный бетон превращается в пенобетон.

О преимуществах и недостатках пенобетона известно всем специалистам. Сегодня этот строительный материал можно приготовить непосредственно на том месте, где возводится дом, гараж или другой объект.

Структура пеногенератора

Приступая к изготовлению пеногенератора своими руками, необходимо оптимизировать все попавшиеся на глаза чертежи и описания.

Дело в том, что многие специалисты, познакомившись с принципом действия пеногенератора, тут же применяют полученные знания, воплотив их в реальность.

Схемы и чертежи:

Наглядную демонстрацию работы пеногенератора можно увидеть на любой автомобильной мойке.

Пена при перемешивании заполняет определенный объем бетонного блока и тем самым уменьшает его исходную плотность.

Простейший пеногенератор можно собрать из следующих элементов:

- патрубок подачи пенообразующего раствора;

- патрубок подачи сжатого воздуха;

- камера смешивания;

- пенопатрон.

Пенообразователь заводского изготовления всегда имеется на стеллажах в магазинах строительных материалов.

Если такой возможности нет, то эмульсию можно приготовить, смешав живичную канифоль, каустическую соду и костный столярный клей. Процесс приготовления не сложный, но требующий аккуратности.

После того как самопальный пенообразователь будет готов, нужно проверить его качество. Пена должна обладать достаточной плотностью и стойкостью.

Сборка и подключение

Основными элементами пеногенератора для производства пенобетона являются камера смешивания и пенопатрон. В этом контексте важно подчеркнуть, что за этими терминами кроются обыкновенные и хорошо знакомые мастерам элементы.

Камера смешивания представляет собой обыкновенную трубу. Диаметр трубы выбирается в зависимости от мощности будущего генератора. К трубе привариваются два патрубка.

:

Первый – с торца, предназначенный для подачи воздуха, второй – посередине трубы под углом 90 градусов. Через него подается раствор пенообразователя. На каждом патрубке необходимо установить запорный вентиль.

На пеногенераторах для пенобетона заводского изготовления устанавливается по два вентиля – запорный и регулировочный.

Практика последних лет показывает, что при небольших объемах производства, когда нужно изготовить пеноблоки для возведения гаража или дачного домика, вполне достаточно одного запорного вентиля.

Ко второму торцу камеры смешивания приваривается патрубок, который выполняет функции пенопатрона. При возможности внутреннюю поверхность патрубка обрабатывают в форме воронки.

Это делается для уменьшения скорости потока смеси пенообразователя и воздуха, чтобы обеспечить образование пены.

Некоторые нюансы

Когда выполняется соединение камеры смешивания и пенопатрона, между ними фиксируется элемент, который носит название сопло Лаваля, или другое устройство – жиклер.

Эти элементы предназначены, чтобы увеличить скорость протекания смеси при переходе из камеры в пенопатрон. Именно в пенопатроне происходит окончательное формирование пены.

Чтобы процесс протекал более эффективно, поток пенообразователя «разбивается» о специальный фильтр.

В самодельных пеногенераторах в качестве такого фильтра используют кухонные металлические сеточки, которые продаются в каждом хозяйственном магазине.

Соорудить пеногенератор своими руками для производства пенобетона задача не сложная. Здесь главное представлять себе принцип действия генератора.

:

Технически более сложная задача – правильно подключить пеногенератор к основному оборудованию.

В настоящее время конструкции бетономешалок, которые применяются для производства блоков, можно встретить самые разные.

Перед тем как собирать пеногенератор, необходимо определить все установочные элементы, которые используются при соединении шлангов и труб.

Сопло для пескоструя: правила выбора и изготовление своими руками

Сопло, которое используется для оснащения пескоструйного аппарата, является важнейшим элементом конструкции такого устройства.

Только правильно подобранное сопло позволит вам наиболее эффективно использовать пескоструйный аппарат по его прямому назначению: для очистки различных поверхностей от загрязнений, старых покрытий, следов коррозии, их обезжиривания и подготовке к дальнейшей обработке.

Для каждого применения можно подобрать сопло определенного диаметра, в зависимости от фракции используемого песка

Задачи, которые решает сопло пескоструйное, заключаются в сжатии и разгоне до требуемой скорости смеси, состоящей из воздуха и абразивного материала, а также в формировании рабочего пятна и его насыщении абразивом, воздействующим на поверхность обрабатываемого изделия.

В зависимости от размеров поверхности, которую необходимо подвергнуть пескоструйной обработке, в соплах могут быть выполнены отверстия различных типов.

Так, для обработки узких поверхностей применяют сопла с одинаковым диаметром по всей длине, а для очистки поверхностей большой площади используют изделия, отверстия в которых имеют больший диаметр на входе и выходе (тип «Вентури», разработанный в середине прошлого века).

Как сделать аппарат из мойки высокого давления

В качестве компрессора для пескоструя также можно использовать мойку Керхер либо аналогичную установку другой марки. Аппарат, изначальным предназначением которого является помывка автомобилей, способен создавать высокое давление воды при ее низком расходе. Задача сводится к модернизации эффективно работающего беспылевого оборудования. Для Керхера нужно сделать только специальную насадку под выходную трубу.

Потребуются следующие материалы:

- керамическое сопло, купленное в магазине либо сделанное своими руками;

- армированный шланг;

- смесительный узел (тройник с подходящей по диаметру насадкой);

- цилиндрический дозатор, блок регулирования подачи;

- трубка для забора абразива с каналом подачи воздуха в герметичный бак.

Пескоструйная установка из мойки высокого давления функционирует по эжекторной схеме. Нагнетаемая жидкость, проходя по смесительному блоку на высокой скорости, образует вакуум в канале подачи песка. Он под высоким давлением попадает в зону очистки вместе с водой.

Причины и виды нагара

Небольшой нагар образуется и при нормальной эксплуатации двигателя, но иногда он образуется аномально быстро. Этому есть несколько причин:

- Неправильно подобраны свечи.

- Низкое качество топлива.

- Высокий “угар” масла из-за износа ЦПГ.

- Неисправность топливной системы.

- Богатая топливо-воздушная смесь.

- Неверный угол опережения зажигания.

По виду нагара можно понять причину его образования. Черный маслянистый нагар свидетельствует о попадании масла в камеру сгорания. Темно-коричневый нагар говорит о слишком богатой топливной смеси. Белесый нагар свидетельствует о бедной смеси. Нагар рыжего цвета сигнализирует о наличии в топливе тетраэтилсвинца, вещества, запрещенного в качестве присадки к современным автомобильным бензинам. Но, в силу дешевизны, часто используется недобросовестными владельцами автозаправочных станций для повышения октанового числа топлива. Нормальным цветом нагара принято считать светло-коричневый с кирпичным оттенком. Такой нагар свидетельствует о том, что двигатель работает на правильной топливо-воздушной смеси. Такая смесь называется стехиометрической (соотношение бензина к воздуху 14:1 по массе). Такая смесь сгорает наиболее полно, выделяя в атмосферу меньшее количество CO, позволяет работать двигателю более экономично и увеличивает ресурс лямбда зонда и выхлопной системы.

Модернизация продувочного пистолета в пескоструйку

Пескоструй, сделанный из продувочного пистолета, отличается небольшими размерами. Производительность и эффективность применения устройства зависит от мощности применяемого компрессора.

Для создания мини-пескоструйного аппарата потребуются такие материалы:

- продувной пистолет;

- тройник;

- шаровой кран, предназначенный для регулирования подачи абразива;

- выпускная насадка с зажимной гайкой.

В качестве бака для абразива можно взять небольшой огнетушитель либо обычную ПЭТ-бутылку.

Сопло лаваля своими руками

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕСИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ИЖЕВСКАЯ ГОСУДАРСТВЕННАЯ СЕЛЬСКОХОЗЯЙСТВЕНАЯ АКАДЕМИЯ»

КАФЕДРА

«ЭЛЕКТРОТЕХНОЛОГИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ПРОИЗВОДСТВА»

Методическое пособие к расчетно-графической работке по гидрогазодинамике

Специальность 140106 – Энергообеспечение предприятий

Составитель: П.Л. Лекомцев

Ижевск 2009

Введение

Сопло Лаваля – техническое приспособление, которое служит для ускорения газового потока проходящего по нему до скоростей, превышающих скорость звука. Широко используется на некоторых типах паровых турбин и является важной частью современных ракетных двигателей и сверхзвуковых реактивных авиационных двигателей.

Сопло представляет собой канал, суженный в середине. В простейшем случае такое сопло может состоять из пары усечённых конусов, сопряжённых узкими концами. Эффективные сопла современных ракетных двигателей профилируются на основании специальных газодинамических расчётов.

Сопло было предложено в 1890 г. шведским изобретателем Густафом де Лавалем для паровых турбин. В ракетном двигателе сопло Лаваля впервые было использовано генералом М. М. Поморцевым в 1915 г.

Феномен ускорения газа до сверхзвуковых скоростей в сопле Лаваля был обнаружен в конце XIX в. экспериментальным путём. Позже это явление нашло теоретическое объяснение в рамках газовой динамики.

Общие сведения

При анализе течения газа в сопле Лаваля принимаются следующие допущения:

— газ считается идеальным;

— газовый поток является изоэнтропным (то есть имеет постоянную энтропию, силы трения и диссипативные потери не учитываются) и адиабатическим (то есть теплота не подводится и не отводится);

— газовое течение является стационарнымым и одномерным, то есть в любой фиксированной точке сопла все параметры потока постоянны во времени и меняются только вдоль оси сопла, причём во всех точках выбранного поперечного сечения параметры потока одинаковы, а вектор скорости газа всюду параллелен оси симметрии сопла;

— массовый расход газа одинаков во всех поперечных сечениях потока;

— влиянием всех внешних сил и полей (в том числе гравитационного) пренебрегается;

— ось симметрии сопла является пространственной координатой.

На входе в сопло поток движется с дозвуковой скоростью. В критическом сечении скорость потока достигает скорости звука a

, называемой критической скоростью звука. Отношение скорости к критической скорости

a

называют коэффициентом скорости

. (1)

Отношение площадей, занятых невязким ядром в критическом и анализируемом сечениях, представляет собой газодинамическую функцию q()

, (2)

где dкр, d – диаметры критического и анализируемого сечений соответственно, мм;

*кр, * – толщина вытеснения пограничного слоя критического и анализируемого сечений соответственно, мм.

При расчете функций q()

в первом приближении величины *кр и * принимают равным 0, а в последующих приближениях их значения определяются из расчета пограничного слоя.

Максимальное значение, равное 1 функция q()

принимает в критическом сечении. В этом же сечении коэффициент скорости равна 1.

Связь между функцией q()

и коэффициентом скорости выражается соотношением

, (3)

где k – показатель адиабаты (для воздуха k = 1,4, для продуктов сгорания k = 1,33).

Получить точное аналитическое решение уравнения (3) невозможно. Искомое решение может быть найдено методом последовательных приближений.

Суть метода состоит в замене уравнения вида

f(x) = 0

эквивалентным уравнением

x=f(x).

Переход от уравнения (3) к эквивалентному уравнению может быть выполнено двумя способами

; (4)

. (5)

Корень схеме (4) или (5) отыскивается методом последовательных итераций с многократным использованием итерационной формулы

. (6)

где n – первое приближение.

Итерационный процесс сходится, если при.

Итерационный процесс заканчивают при достижении условия

, (6)

где — заданная погрешность вычислений.

В сужающейся части сопла Лаваля, где поток движется с дозвуковой скоростью, а коэффициент скорости принимает значения меньше 1, сходимость решения обеспечивает схема (4). В расширяющейся части сопла Лаваля, где поток движется со сверхзвуковой скоростью, а коэффициент скорости принимает значения больше 1, сходимость решения обеспечивает схема (5).

По найденному значению коэффициента скорости для данного сечения сопла Лаваля рассчитывают газодинамичские функции

; (7)

; (8)

. (9)

Критическая скорость a

кр равна

, (10)

где R – газовая постоянная; T* — температура заторможенного потока, К.

Газовая постоянная 1 кг рабочего тела равна

, (11)

где — молярная масса рабочего тела. Для воздуха = 29 кг/кмоль.

Массовый расход рабочего тела в анализируемом сечении сопла рассчитывается по формуле

, (12)

где — площадь сечения потенциального ядра, м2;

Входящий в выражение (12) коэффициент m

определяют по выражению

. (13)

Абсолютные значения скорости в ядре потока, его давление, температура и плотность определяют по выражениям

(14)

Найденные значения параметров могут быть использованы при расчете пограничного слоя в качестве граничных условий на его внешней границе.

Способ изготовления из краскопульта

Пескоструй можно сделать также и из краскопульта. Для сборки нужно подготовить:

- пистолет, выполняющий функцию смесительного клапана;

- рукоятку с устройством подачи воздуха;

- пластиковую бутылку, играющую роль бачка для абразива;

- тройник;

- шаровой кран для регулирования подачи песка.

Использование аэрографа вместо краскопульта позволит подавать абразив под более высоким давлением за счет меньшей толщины выходного канала.

Сборка выполняется в такой последовательности:

- Пистолет растачивается для увеличения диаметра выходной дюзы.

- Смесительный тройник присоединяется к пистолету.

- Устанавливаются и прикрепляются подающий и циркуляционный шланги.

Выброс абразива происходит после прижатия курка. Объема небольшой пластиковой бутылки достаточно для очистки поверхностей в течение 30 минут.

Смотрите также

Комментарии 26

отличный мануал. упёр в закладки)

самый оптимальный вариант пока керамика но оно тожж сьдаеться

скажем так, пока самый дешевый.

Буквально вчера на работе обсуждали такую тему и тут бац, инструкция к действию =)

Когда работаю с горном просто насыпаю пуда же свечи они прогреваются и из них плоскогубцами вынимаются сердечники причём сердечники вынимаются из всех видов свечей.

Мы так используем металические сопла…в принципе неплохо тоже)))

Сколько по времени работает “сопло” ?

А кокое давление и абразив ?

А работаете на улице или в помещении ? Если в помещении то как с пылью боретесь ?

на улице работаю, хочу сделать камеру

В личку пообщяемся ?

на улице работаю, хочу сделать камеру

Что-бы не возить с собой авт.насос лет 35 назад я делал компрессор для подкачки колес на ваз 21011 и тогда надо было использовать свечу без сердечника по всей её длине .Для этого подходили свечи производства СССР. Всё так-же благодаря нагреву.

Из чего еще сделать сопло и пистолет

Сделать самостоятельно пистолет для пескоструя несложно. Для сборки можно воспользоваться насадкой под обычный шаровой кран, находящийся на окончании рукава для выброса воздушно-песчаной смеси. Насадка представляет собой гайку, зажимающую выходную дюзу для абразива.

Сопло в свою очередь можно изготовить на токарном станке. Но рациональнее использовать свечу зажигания. Отслужившая свой срок деталь разрезается болгаркой, при этом прочный стержень из керамики отделяется от металлических частей конструкции, корректируется его длина.

Процесс разделки свечи требует соответствующих навыков. Кроме того, при резке образуется большое количество пыли, появляется не самый приятный запах. Если отдельного помещения и навыков работы с болгаркой нет, проще приобрести подходящее сопло в магазине.

Конструкции, изготовленные своими руками, нередко более эффективны, чем пистолеты, широкий ассортимент которых имеется в продаже. Потому при наличии свободного времени разумно потратить его на реализацию своего технического решения, а сэкономленные деньги потратить на другие, не менее важные цели.

Изготовление пескоструйки своими руками позволяет в 3–5 раз сократить расходы на приобретение аппарата серийной сборки. Максимальной экономии можно достичь применением самодельного компрессора, но при этом добиться достаточной мощности очень сложно. Оптимальный вариант – сделанный своими руками пескоструй в сочетании с мощным заводским компрессором.

А что получилось у вас? Из чего вы собрали собственный пескоструйный аппарат? Все ли прошло гладко или в процессе изготовления вы столкнулись с какими-либо трудностями? Поделитесь, пожалуйста, своим опытом в комментариях.

Конструкция и характеристики

Назначение сопла — увеличение скорости потока воздуха с песком и формирование пятна обработки. Прямолинейная насадка имеет основные элементы:

- корпус;

- резьба для крепления к соплодержателю;

- конфузор;

- диффузор.

Корпус предохраняет человека от травм в случае разрушения внутреннего сопла. Оно быстро стирается проходящими через него абразивными частицами. Одновременно на задней части его располагается резьба для накидной гайки или хомута, которым он крепится к рукоятке — соплодержателю.

Конфузор представляет собой длинное коническое отверстие во вставке, регулирующее скорость подаваемой смеси. Имеет стандартные отверстия диаметром 6–16 мм, с шагом 2 мм. Выбор его зависит от производительности установки.

Диффузор конический, короткий, расширяется под углом 7–15⁰. Благодаря ему устраняются завихрения, песок равномерно распределяется по рабочему пятну. Выходное отверстие насадки может быть круглым и продолговатым, в зависимости от размера обрабатываемой детали и ее формы.

Между конфузором и диффузором располагается участок с равномерным сечением. Пройдя по сужающемуся конусу насадки, воздух и песок образуют равномерную по составу смесь.

Сопло Вентури

Сложное по конструкции высокопроизводительное сопло Вентури имеет внутренний диаметр со ступенчатым переменным сечением, состоящим из ряда цилиндров. Диаметр отверстия на входе почти в 2 раза больше выходного. Это изменяет параметры сопла, и увеличивает скорость потока при работе в одном режиме. Например, из классического сопла воздушно-песочная смесь выходит примерно 320–350 км/час. При установке насадки Benturi, скорость выходящего потока увеличивается до 700 км/час.

Сопло имеет сложную конструкцию. В дополнение к стандартным элементам, наконечник защищает противоударная резиновая оболочка. Под ней алюминиевая втулка для прочности. Вставка из прочного и устойчивого к стиранию вольфрам-карбидного сплава.

Работа пескоструем с соплом Вентури