Приспособление для шлифовки станины токарного станка

В тех ситуациях, когда токарное оборудование вышло из строя, совершенно не обязательно приобретать новый дорогостоящий агрегат. После грамотного ремонта токарные станки вновь будут в состоянии качественно и эффективно выполнять все технологические операции по обработке металла. Прежде чем разбираться в таком процессе, как ремонт токарного станка, необходимо вспомнить, что собой представляет токарная обработка и как устроено оборудование для ее осуществления.

Далеко не всегда есть возможность покупать новое оборудование. Выход один — ремонт

Ремонт токарных станков — общие принципы

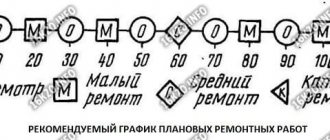

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста.

Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения.

Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

Особенности токарной обработки и устройство станка

При осуществлении токарной обработки решается задача по уменьшению диаметра заготовки, которая совершает вращательное движение, будучи закрепленной в шпинделе станка. Снятие слоя лишнего металла (за счет чего и происходит уменьшение диаметра заготовки) выполняет резец, оснащенный режущей кромкой.

Он может совершать перемещения в продольном (подача) и поперечном направлениях. Устанавливая параметры этих движений (вращение, продольное и поперечное перемещение режущего инструмента), можно регулировать толщину слоя снимаемого металла и форму стружки и воздействовать на качество выполняемой обработки.

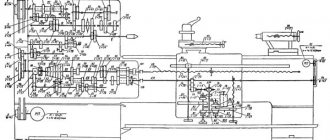

К основным конструктивным узлам станка токарной группы относят:

Основные элементы токарного станка по металлу

Перечисленные узлы, нуждающиеся в регулярном техническом обслуживании и иногда – в ремонте, могут иметь различные модификации, что определяет назначение и функциональные возможности станка (многорезцовый, токарно-револьверный и др.).

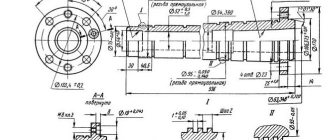

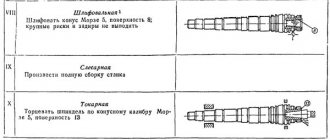

Установка ходового винта и вала

Порядок совмещения осей ходового винта и вала с коробкой подач и фартуком токарного станка хорошо демонстрирует видео такого процесса.

Выполняется эта процедура в следующей последовательности.

Ремонтирую направляющие небольших суппортов, фрезприставок — исправление геометрии, чистовое шабрение. Размеры — начиная от маленьких часовых станков типа Boley, Bergeon, Lorch и тп., Т-28, schaublin 70, Т-65 и тп. до размера schaublin 102, C-1, MN-80, ТВ-16, TSA-16

Необходимость ремонта и подготовка к нему

Наиболее распространенными ситуациями, в которых требуется уже не техническое обслуживание, а ремонт токарного агрегата, являются износ направляющих, подшипников, выход из строя вилок, которые переключают элементы зубчатых соединений и др. Естественно, после периода продолжительной эксплуатации токарное оборудование нуждается в капитальном ремонте, к которому следует правильно и основательно подготовиться.

Уровень вибраций и шумов, издаваемых изношенными узлами токарного станка, определяется при работе оборудования на холостом ходу. Кроме того, проверяется осевое и радиальное биение шпиндельного узла. Чтобы продиагностировать состояние опор качения, необходимо выполнить обработку пробной заготовки и сопоставить полученные геометрические параметры с требуемыми значениями. Во многих случаях подобные действия позволяют избежать капитального ремонта оборудования и ограничиться устранением локальных неисправностей.

Если капитальный ремонт токарному станку все же необходим, перед этим необходимо тщательно очистить оборудование от грязи и пыли, которые скопились в процессе его эксплуатации. Все технические жидкости, требующиеся для работы станка (масло, СОЖ), необходимо слить. Затем проверяют, все ли конструктивные элементы оборудования находятся на своих местах.

Стоимость ремонта токарные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт токарно-револьверного станка

Любое оборудование рано или поздно выходит из строя, относится это и к товарно-револьверному станку. Для того, чтобы станок служил долго, а продукция, сделанная на нем, соответствовала нормам, необходимо исправно проводить ремонт и техническое обслуживание.

Далее

Ремонт бабки станка

Бабка — важный элемент станка. Если данная деталь выходит из строя, справиться самостоятельно с ремонтом очень сложно и приходится обращаться в специализированные мастерские

Как предотвратить поломки, что важно знать при самостоятельном ремонте и сколько стоят услуги квалифицированных мастеров — все это можно узнать из статьи

Далее

Ремонт электрической части станка

Малейшая неисправность электрической части станка способна сорвать график работы завода

Важно уметь определить источник проблемы и устранить его

Далее

Ремонт револьверного станка

При значимых поломках револьверного станка может возникнуть масса трудностей. В статье можно узнать о разновидностях такого оборудования, а также, как выполнить ремонт самостоятельно и во сколько обойдется помощь специалистов.

Далее

Методы ремонта направляющих

Выбор способа ремонта направляющих станков токарной группы (выполнить такой ремонт своими руками, не имея специального оборудования, достаточно сложно) зависит от того, насколько сильно изношены данные конструктивные элементы, какой твердостью они обладают, насколько хорошо технически оснащена ремонтная бригада, которая будет заниматься выполнением этой непростой процедуры.

Изношенные направляющие станины токарного станка

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

Уточнить величину износа направляющих можно лишь после того, как с их поверхности удалены все загрязнения и имеющиеся забоины. Чтобы определить зазоры, имеющиеся на данных узлах токарного станка, на них накладывают металлическую линейку и с помощью щупа выявляют наиболее изношенные участки, требующие срочного ремонта, проводя замеры через каждые 30–50 см.

Проверка станины с помощью самодельного приспособления

Опытные специалисты могут выявить наиболее изношенные участки направляющих станины при помощи тонкой бумаги, толщина которой не превышает 0,02 мм. Такая бумага накладывается на рассматриваемые узлы токарного станка и прижимается к ним металлической линейкой. В тех местах, где направляющие не подверглись серьезному износу, бумага не вытаскивается из-под линейки, а обрывается по ее краю.

Шабрение, хотя и является достаточно трудоемким процессом, выполняется достаточно часто, так как позволяет эффективно восстанавливать геометрические параметры рассматриваемых узлов токарного станка.

Определение наименее изношенных участков станины

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

[Показать слайдшоу]

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Оглавление

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

[Показать слайдшоу]

Как выполняется ремонт каретки суппорта

Капитальный ремонт каретки суппорта предполагает восстановление ее нижних направляющих, сопряженных с направляющими станины. Кроме того, при восстановлении данного узла необходимо добиться перпендикулярности плоскости его перемещения к плоскостям, на которых фиксируются фартук токарного станка и его коробка подач. Для выявления степени отклонения данных плоскостей от нормы используются уровень и щупы различной толщины.

Каретка токарного станка в результате выполнения капитального ремонта должна быть выставлена параллельно поперечному ходу суппорта с точностью 0,02 мм на длине 300 мм. Этот параметр проверяется при помощи специального индикатора, который закрепляется в резцедержателе токарного станка.

Ремонт направляющих каретки

Восстановление параметров направляющих каретки выполняют при помощи специальных компенсационных накладок или акрилопласта, а поперечные салазки ремонтируются при помощи шлифовки. Верхние салазки суппорта, если они нуждаются в ремонте, сначала подвергают шабрению и выверке, затем их шлифуют.

Сообщества › Оснащение Гаража и Инструмент › Блог › Восстановление токарного станка тв6

Здравствуйте, купил себе на восстановление тв6. 3 месяца пытаюсь его восстановить, мне кажется нет конца и края до завершение. Коротка расскажу что успел сделать. Оговарюсь, по вопросу восстановления, шабрения я новичек. Начну того, что я его купил довольно в изношенном состояние за 10т р. Все разобрал, очистил, зачистил. Покрасил молотковой краской. Самое для меня тяжелое было шабрение. Шабрил по колхозному, без спец инструмента. Поверочную линейку я не нашел, покупать за 7т не стал, плиту тоже не нашел. По знакомым прошел нашел фирменны фрезерованный уровень (он самый ровный из за всех). Шабер тоже не нашел, знакомый токарь подсказал напильником шабрить, стрелочные индикаторы со стойкой китайци подогнали, за 2 индикатора и стойку отдал1900р.(в общем колхозный набор). Шабрил очень долго не одну неделю. Все получилось, я не ожидал такого результата. Между суппортом и станиной зазора нет. Когда подтачивал г образные прижимы под суппортом боялся что в другом расположение суппорта будет зажимать и придется пластины подставлять. Но все подошло идеально, суппорт двигается плавно без закусов. Так как станок старый изношенный фартук был опущен и движение суппорта происходило рывками из за большого зазора между продольной рейкой и шестерней, при включение гайки ходового винта вал смещался выше, и также вал продольной подачи. Из этого положения я вышел путем снятия одного миллиметра верхние части фртука (сначала болгаркой шабрил, затем шайбером). Итог, рывки пропали при движение суппорта, пишет смыкание гайки ходового винта вал не смещался. На малую продольную ушел один день, он был выпуклый. Резцедержатель был весь изогнутый выправлял прессом, пришабривал пневмо болгаркой, минус этой державки миниатюрные резци (в будущем куплю новую под 20мм резци). Под заднюю бабку подложил п образную пластину, приподнял на 1мм. В поперечную подачу установил 2 подшипника, но гайку придётся менять. В обе коробки установил сальники. В передней бабки поменял один подшипник. Свернута резьба в сливном отверстие, изготовил новую пробку, разсверлил отверстие на 14 шаг 1. В коробе подач при внедрение сальника на вал продольной подачи появились проблемы, не знаю правильно ли я сделал, я установил шарик от подшипника между валом подачи и вала коробки, огромный люфт у вала подачи пропал. Шарик вышел где-то 7мм. Изготовил защиту валов, поддон, 2 крышки на правую станину под электрику. Ручки для штурвалов. Новые бирки. Бирки сделал из алюминия. На лазерном принтере распечатал на лащеной бумаги зеркальную фото бирок. Алюминий зашкурил, протер ацетоном, положил напечатанный текст, накрыл листом бумаги и утюгом этот сэндвич пригладил. Подождал когда остынет и снял с нее бумагу. Где останутся недочеты, краской из баллончика и зубочисткой докрасил. Затем покрыл опять же из баллончика лаком. Осталось по мелочи, например изготовить ручку переключения, хочу из эпоксидки и многое другое, а главное хотя бы запустить.

У меня есть вопрос. Я не нашел мотор на 1500. Но у меня есть на 3000, если я поставлю частотник на малых оборотах осилит?

Источник