Принцип действия скребкового конвейера

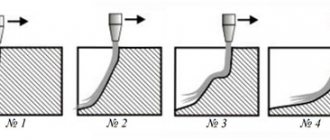

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

Расчет шнекового транспортера

Чтобы рассчитать производительность шнека, нужны еще два показателя.

ρ

– это показатель плотности материала. Он выражается в тоннах на кубометр (т/м3)

C

– это коэффициент, который зависит от угла наклона конвейера относительно горизонта, существует таблица с данными значениями. Так C для горизонтального конвейера равен 1, для корпуса с наклоном 20о — 0,65.

Производительность шнекового конвейера обозначается как Q. Расчет идет по данной формуле:

Q = 47D2tnψpC

Применение шнековых конвейеров

Труба вгп: расшифровка, описание, преимущества и область применения

Можно выделить ряд областей, в которых применяются шнековые конвейеры: сельскохозяйственные предприятия, крупные производственные комплексы и перерабатывающие предприятия, склады. Например, винтовые конвейеры используют в процессе погрузочных работ на зернохранилищах, элеваторно-мельничных предприятиях, крупяных фабриках, заводах по производству сахара и др. Для производства оборудования, используемого на предприятиях пищевой промышленности, используют нержавеющую сталь и технические полимеры, которые препятствуют окислению перемещаемых продуктов.

Также их устанавливают в помещениях мукомольных и хлебозаводов, фабриках по производству комбикормов и др. для транспортировки сырья внутри цехов. Без подобного оборудования не обходится ни одно крупное предприятие химической, угольной, горно-рудной промышленности. На шнековых конвейерах транспортируют сырье на предприятиях по производству строительных материалов и смесей и в машиностроительных цехах. Не рекомендуется использовать подобное оборудование для транспортировки материалов липкой консистенции, плотных и высокоабразивных материалов.

Преимущества винтовых конвейеров

Шнек получил широкое распространение в промышленности благодаря ряду преимуществ, которые помогут ускорить и модернизировать производство:

- закрытый транспортный корпус позволяет сохранять высокую герметичность системы;

- шнек пригоден для горячих, пылящих и токсичных материалов;

- снаружи все движущие элементы защищены корпусом;

- такой транспортер более компактный и удобный в эксплуатации сравнительно с ленточными и пластинчатыми устройствами;

- он более безопасен в работе и прост обслуживании.

Мелкий и пылевидный груз полностью сохраняется внутри корпуса, что позволяет минимизировать потери продукции. Наклонных агрегаты помогут сэкономить пространство, ведь для них нужно меньше места при одинаковой длине (сравнительно с горизонтальными транспортёрами). Винтовые транспортеры состоят из отдельных частей и соединяются между собой фланцевыми соединениями. Таки образом можно легко изменить длину транспортёра. Нержавеющая сталь, из которой изготовлены все детали агрегатов, предотвращает окисление перемещаемого продукта.

Компактные размеры механизмов — возможность их интеграции в различные виды производства.

Принцип работы винтового конвейера

Область применения железа

Действует транспортер со шнековым механизмом следующим образом:

- в накопительный бункер или непосредственно во входной патрубок попадает сыпучий материал;

- вращающиеся лопасти винта захватывают порции груза и толкают его в сторону выходного патрубка;

- по достижении выходного отверстия груз покидает механизм через него.

Винт приводится во вращение приводным устройством, состоящим из электродвигателя и трансмиссии. На отдельных моделях, предназначенных для работы в местах, где нет электроснабжения, транспортер может комплектоваться двигателем внутреннего сгорания. Трансмиссия представляет собой ременную передачу или зубчатый редуктор.

Шнековый транспортер может быть укомплектован электронной системой управления, датчики которой следят за уровнем продукта в выходном накопителе и управляют скоростью вращения электродвигателя и транспортировочного шнека, поддерживая уровень в пределах заданных значений.

Транспортер, оборудованный шнековым механизмом, рассчитан на продолжительную или непрерывную работу.

Методика расчета основных показателей

Сплавы цам — состав, свойства и область применения

Для производства шнековых транспортеров необходимо выполнить большой объем конструкторско-технологической подготовки. Она включает и выпуск чертежей изделия, и построение его кинематической схемы, и инженерные расчеты.

Для расчета шнекового конвейера необходимо учитывать основные параметры. К ним относятся:

- Шаг спирали t. зависит от удельного веса ρ перемещаемого вещества, с ростом плотности шаг приходится уменьшать.

- Скорость вращения вала n. Для легких грузов дона достигает 120 об/мин, для плотных и вязких скорость приходится снижать до 30 об/мин.

- Диаметр шнека d. также снижается с увеличением удельного веса и вязкости.

- Показатель наполнения желоба ψ, в зависимости от плотности материала составляет от 15 до 40%.

- C- поправка на угол возвышения, для горизонтальных устройств С=1, для вертикальных винтовых конвейеров значение берут из таблиц;

Производительность шнекового механизма рассчитывают по формуле:

Мощность двигателя, достаточная для уверенной работы конвейера с заданной производительностью, определяется:

- массой вала с лопастями;

- массой груза в трубе;

- линейной скоростью движения;

- рядом поправочных коэффициентов на трение.

Окончательно мощность определяется с учетом коэффициента полезного действия редуктора и с добавлением нормативного запаса мощности, необходимого для пуска заполненного грузом транспортера.

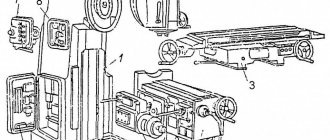

Шнековый конвейер — конструкция и устройство

Конструкция шнекового конвейера может различаться в зависимости от модели, но принцип работы одинаковый. Установленный спиральный винт перемещает загруженный материал в результате своего вращения. В действие устройство приводится включением электромотора. Конструкция также оборудована редуктором и приводным валом, отвечающих за передачу тягового усилия. Эффективность процесса транспортировки материалов зависит от конструкции установленного винта (лопастный, ленточный, сплошной или фасонный), его диаметра и переменности шага. Форма винта соответствует типу перемещаемого груза. Направление спирали (лево- или правосторонняя) также влияют на производительность конвейера. Шнеки выдерживают высокие нагрузки и интенсивную работу, но модель конвейера необходимо подбирать исходя из типа транспортируемого материала.

Шнековые конвейеры цилиндрического типа имеют модульную структуру, которая позволяет регулировать длину оборудования. Корпусные модули скрепляются друг с другом за счет промежуточных фланцев, а установка промежуточных опор дает возможность удлинения спирали. Желобовидные конвейеры имеют секционный корпус, длину которого можно наращивать в соответствии с потребностями производства. Комплектуется подобное оборудование промежуточными опорами и муфтами.

Устройство шнекового конвейера

Подающее устройство на основе шнека отличает простота конструкции: минимум движущихся и заменяемых деталей.

Прибор состоит из следующих частей:

- входной патрубок — окно, через которое поступает сырье;

- корпус конвейера — цилиндрическая труба, закрытая или открытая, с верхней выемкой;

- винт — основа устройства;

- электропривод, задающий вращение винту;

- клиноременная или шестеренчатая трансмиссия;

- выгрузной патрубок.

Основной элемент, винт чаще всего изготавливается из стали. Лопасти винта производят из стального листа, они монтируются на стальную трубу вала. Если перемещаемое вещество отличается абразивностью, возможно использование более прочных материалов, например чугуна.

Если шнек имеет значительную длину, его монтируют на опорах, которые защищают его от провисания.

Корпус винтового транспортера обычно изготавливается из листовой стали путем сварки двух половин трубы. Между краем спирали и внутренней поверхностью корпуса присутствует зазор от 5-10 мм.

Также прибор может быть дополнен электронным контролем, который задает скорость вращения шнека в зависимости от заполнения приемного бункера.

Типы

Наиболее распространены следующие виды конвейеров:

Винтовой (шнековый) конвейер

состоит из жёлоба и расположенного в нём архимедова винта; применяется для сыпучих веществ.

- Канатный конвейер

- Качающийся конвейер

применяется для мелких объектов, катящихся или скользящих по наклонной качающейся поверхности.

Ковшовый конвейер

грузонесущим органом конвейера являются ковши, ось подвеса которых проходит по средней точке, что позволяет им качаться; для транспортировки сыпучих материалов (угля, щебня, шлака, клинкера) ковши устанавливаются с перекрытием без зазоров, в отличие от механизмов для перегрузки самотёком, по типу нории.

Ленточный конвейер

состоит из кольцевой ленты, натяжного и приводного барабанов и опорных роликов; применяется обычно для транспортировки сыпучих веществ, возможны модификации (трубчатый, z-образный, поворотный на 90 и 180 градусов), связанные с деформацией ленты.

Конвейер с модульной лентой

состоит из пластиковой (полиуретан, полипропилен, полиацетал) ленты, натяжного и приводного узла со звёздочками; применяется для транспортировки сыпучих веществ, штучных грузов, открытых продуктов. Конвейеры с модульной лентой могут иметь различную трассу движения: поворотную, зигзагообразную, спиральную.

Пластинчатый конвейер

грузонесущим органом конвейера являются пластины;

- состоит из двух параллельных цепей, соединённых между собой пластинами.

- специальные пластиковые или нержавеющие цепи

Пневматический конвейер

конвейер, тяга которого обеспечивается потоком воздуха

- состоит из трубки и перемещаемых по ней закрытых контейнеров, плотно прилегающих к стенкам;

- сыпучий материал перемещается в потоке воздуха как взвесь (аэрожёлоб).

Подвесной конвейер

отличаются тем, что перемещаемые тела не лежат, а висят на грузонесущих креплениях, и сами механизмы конвейера также подвешены.

Роликовый конвейер (рольганг)

состоит из закреплённых на каркасе роликов, отдельные ролики могут приводиться в движение, или весь каркас расположен с наклоном, как в случае с гравитационным роликовым конвейером; применяется для крупных твёрдых объектов.

Скребковый конвейер

состоит из жёлоба и перемещающих по нему сыпучий материал скребков, крепящихся обычно на кольцевой цепи; разгрузка может осуществляться как в конце конвейера, так и через отверстия в желобе.

Спиральный конвейер (гибкий)

состоит из жёлоба и расположенной в нём спирали; применяется для сыпучих веществ, большая производительность по сравнению с винтовым конвейером. состоит из жёлоба и (проволочного, кольцевого) каната, на котором закреплены металлические диски, движущие неабразивный материал (например, каменный уголь) внутри жёлоба.

Тележечный конвейер

применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

Шагающий конвейер (шаговый конвейер)

применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

Разновидности

Виды шнековых транспортёров бывают разные. Они есть закрытого типа (труба) или открытого типа (жёлоб), а также могут различаться по своей длине или диаметру трубы. Отличаются способом вращения шнека, стационарные и подвижные по ходу вращения, тихоходные и быстроходные. Для правильного подбора нужного по типу шнекового конвейера следует учесть, какие материалы надо будет перемещать, направление, производительность оборудования, расстояние, на которое запланировано переместить материалы и что будет служить приёмным лотком, как будет производиться загрузка материалов.

При помощи наклонных агрегатов можно экономить пространство, по сравнению с горизонтальными шнековыми конвейерами при одинаковой их длине, наклонные транспортёры занимают места намного меньше. У передвижных винтовых конвейеров конструкция разборная, их можно разбирать и перевозить на другое место работы. Все части шнекового агрегата состоят из отдельных частей, все эти части соединяются между собой флянцевыми соединениями. Это позволяет менять длину транспортёра. Применение в пищевой промышленности винтовых конвейеров, сделанных из нержавеющей стали, исключает возможность окисления пищевых продуктов.

Закрытый транспортер

- Винтовой агрегат закрытого типа состоит из герметичной трубы, в которой вмонтирован шнек. Этот шнек крутится при помощи работы электрического двигателя. Такие шнеки бывают сплошными, фасонными или ленточными, все зависит от вида лопастей. Лопасти определяют производительность конвейера и вид материала для перемещения этим оборудованием. На конце устройства в верхней его части поставлен приемный лоток, в который забрасывают сыпучие материалы. Такой лоток по условиям технике безопасности должен быть оснащен крышкой. Внизу на другом конце конвейера расположено ещё одно отверстие, это разгрузочный патрубок, и он снабжён задвижкой. Отверстия, которые служат для засыпки сыпучих материалов могут располагаться на любом расстоянии трубы транспортёра.

- Закрытые шнековые транспортёры водонепроницаемые, а также воздухонепроницаемые, и поэтому хорошо подходят для транспортировки пылеобразных материалов. Их возможно применять как в помещении, так и под открытым небом. Такое оборудование имеет высокую производительность и скорость перемещения материалов. Минус в сложности обслуживания и проведения ремонтных работ, потому как все основные механизмы спрятаны в трубе.

Открытый шнековый транспортер

Шнековый транспортёр открытого типа состоит из желоба или половины трубы, внутри конструкции вращается шнек. Есть также модели открытых конвейеров в виде прямоугольного контейнера. Лопасти шнека открытых конвейеров, как и закрытых могут быть сплошные, фасонные или ленточные, шнек в движение приводится также электрическим двигателем. Такой конвейер преимущественно подойдёт для эксплуатации в помещении, для того чтобы исключить попадание влаги, пыли или мусора к перемещаемым материалам.

С помощью открытого транспортёра рекомендуют перемещать материалы, которые не имеют запаха, не будут разлетаться и создавать пыль в процессе транспортировки. В отличие от закрытых транспортёров, открытые легко ремонтировать и обслуживать, все рабочие органы находятся на видном месте.

Частота вращения винта

Устанавливаемый электрический двигатель и привод совместно могут передавать различную частоту вращения шнеку. При этом подобный показатель в большинстве случаев варьирует в пределе от 150 до 600 мм/мин. Ключевыми моментами назовем следующее:

- Набольшая частота вращения должна устанавливаться в случае, когда материал имеет небольшой вес. Для тяжелых абразивов показатель существенно снижается, так как в противном случае возрастает нагрузка на основные крепежные элементы.

- Нормальное давление от груза соответствует возникающей силе трения при соприкосновении груза со стенками желоба.

- Сопротивление, возникающее при дроблении и перемещении груза в конвейере определяется путем практического определения.

Требуется также и привод, представленный сочетанием шестерен или роликов с клиноременной передачей. Изменение показателя проводится следующим образом:

- Если рассматривать редуктор, то замене подлежат шестерни. Провести подобную работу самостоятельно сложно, при допущении ошибок в расчетах есть вероятность быстрого износа конструкции.

- Часто встречается сочетание роликов с клиноременной передачей. Это связано с тем, что при возникновении серьезной нагрузки ремень проскальзывает. Увеличение или уменьшение показателя проводится за счет смены шкивов.

Производители подобного оборудования, как правило, указывают показатель частоты вращения в инструкции по применению.

Достоинства и недостатки

У винтовых конвейеров есть довольно большое количество достоинств и недостатков, которые должны учитываться. Примером можно назвать то, производительность винтового конвейера может быть весьма высокой. К плюсам отнесем следующее:

- Компактность и простота конструкции. За счет простоты обеспечивается ремонтопригодность и длительный эксплуатационный срок. Компактность определяет возможность интеграции механизма в различные системы.

- Полная сохранность пылевидного груза. При высокой производительности сохраняются основные свойства транспортируемого вещества. Некоторые конвейеры из-за своего принципа работы могут нарушать целостность хрупких материалов.

- Невысокая стоимость еще одна причина, по которой многие решают приобрести и установить винтовой конвейер.

- Отсутствие наружных движущихся элементов существенно повышает безопасность в промышленном сооружении, а также расширяет область применения устройства.

- Простота ухода и возможность обслуживания собственными силами.

Однако есть и несколько существенных недостатков. К примеру, производительность шнека обеспечивается исключительно при большом расходе мощности. Кроме этого, длина устройства ограничена в небольшом диапазоне. При транспортировке крупного груза есть вероятность его частичного дробления. Длительная эксплуатация конвейера может стать причиной износа основной части, что обусловлено постоянным перемещением груза. Именно поэтому приходится периодически обслуживать конвейер. Коэффициент для расчета берется в зависимости от основных параметров шнека и других элементов конструкции.

https://youtube.com/watch?v=epuGmAuUxQs

Преимущества и недостатки применения шнековых транспортеров

Шнековые конвейеры имеют ряд важных достоинств:

- Высокая безопасность использования. Отсутствие внешних движущихся частей минимизирует опасность травмирования персонала.

- Малые габариты дают возможность легко встраивать устройство в производственные линии и технологические установки, перемещать грузы между помещениями и между уровнями.

- Агрегаты закрытого типа незаменимы при работе с ядовитыми и склонными к образованию пыли веществами. Все соединения легко герметизируются прокладками.

- Подходят для перемещения как нагретых, так и охлажденных грузов.

- Простота конструкции обуславливает доступные цены на такое оборудование.

Имеется у них и ряд минусов:

- Изменение структуры транспортируемого груза. В транспортере он испытывает трение о стены и лопасти, может размалываться и истираться.

- Ограниченное конструктивными особенностями расстояние перемещения.

- Быстрый износ рабочих органов и корпуса, особенно при работе с абразивными материалами.

Монтаж шнековых транспортеров

Для того, чтобы шнековый транспортер работал продуктивно и без досадных сбоев, следует уделить внимание правильному выбору места для его установки и монтажу и настройке агрегата. https://www.youtube.com/embed/7hABui18lQw

Устройство следует размещать на ровном надежном основании, исключающем падение или систематической загрязнение.

Очень важный этап в подготовке агрегата к работе — его монтаж. Следует строго соблюдать требования к установке, изложенные в руководстве по сборке. Доверять такую работу нужно квалифицированным сборщикам, уже имеющим опыт в работе с подлобными механизмами. Нарушение порядка сборки, установочных размеров и другие ошибки могут привести к следующим последствиям:

- удары и вибрация при включении и при работе;

- падение скорости вращения, крутящего момента, производительности;

- ускоренный износ основных деталей, частые ремонты;

- сокращение срока службы.

Сборку и монтаж горизонтальных и вертикальных винтовых конвейеров рекомендуется проводить в два этапа.

Первый- подготовительный. в его рамках выполняются следующие операции:

- проверка комплектации по отгрузочным ведомостям завода-производителя;

- расконсервация законсервированных узлов и деталей;

- начальная сборка крупных узлов из отдельных деталей;

- подготовка места установки, включая электроустановочные работы.

После завершения подготовки можно переходить к основному этапу, включающему в себя такие работы, как:

- установка подъемно-такелажных устройств;

- подача крупноузловых сборок на установочную площадку;

- установка основания агрегата;

- монтаж остальных частей с обязательным контролем углов наклона и установочных размеров;

- проверка правильности сборки, проворот шнека вручную;

- подключение электропитания, настройка рабочих параметров и тонкая регулировка.

Сначала проводится пробное включение без нагрузки. Если все работает в штатном режиме, лопасти не задевают трубу, не слышно посторонних звуков или ударов, можно испытывать устройство под нагрузкой.

Классификация шнекового конвейера

Наиболее распространенная классификация данного типа транспортеров основывается на форме винта. Выделяют 4 вида шнековых конвейеров:

- Сплошной. Он пользуется наибольшей популярностью. Представлен в виде секций приваренных к валу. Для того, чтобы направление винта не менялось, через каждые 3 м установлены цапфы на подшипниках, которые предназначены для поддержания винта. Данный тип агрегата предназначен для передвижения материалов, не подверженных слеживанию.

- Винтовой. Его винт имеет форму лопасти и используется для перемещения тех веществ, транспортировка которых должна быть совмещена с их перемешиванием или разрыхлением.

- Фасонный. Он имеет подобное назначение и может не менее качественно смешать материал благодаря различным вырезам на винтовых лопастях. Его применение оптимально и при необходимости смачивания сырья.

- Ленточный. Его конструкция представлена валом и спиральной полосой, между которыми есть зазор. Такая схема позволяет грузу перемещаться во время вращения не скатываясь и не смешиваясь. Однако, производительность агрегатов данного типа — небольшая, так как винты имеют маленький диаметр и часто засоряются.

Определение, применение и классификация винтовых конвейеров

Винтовой конвейер – это транспортирующий механизм для перемещения сыпучих, пылевидных или порошкообразных грузов. Главной рабочей деталью такого конвейера является шнек (винтовой стержень), который вращается в неподвижном жёлобе и перемещает груз от погрузочного отделения к разгрузочному.

Винтовой конвейер состоит из следующих элементов:

- корпус;

- вал;

- винт;

- опоры (концевые и промежуточные);

- отверстия (погрузочное и разгрузочное);

- электродвигатель;

- редуктор;

- фланцы;

Благодаря простой конструкции, экономичности и надёжности винтовые конвейеры используются на многих предприятиях мукомольной, химической, комбикормовой и других отраслях промышленности. Однако, должны предупредить Вас, что не рационально при помощи шнеков транспортировать высокоабразивные, липкие, а грузы, подверженные уплотнению.

Винтовые конвейеры классифицируют:

- по наклону жёлоба (вертикальные, горизонтальные, крутонаклонные, пологонаклонные);

- по направлению спирали;

- по диаметру и переменности шага винта;

- по исполнению винта (сплошные, ленточные, лопастные, фасонные).

Форма винта зависит от вида перемещаемого груза.

Виды винтовых конвейеров

Тип корпуса

- Открытый — в этом случае в цилиндрической трубе корпуса снят верхний сектор. Контроль и обслуживание шнека становится проще, но при этом возможна только горизонтальная установка. Транспортер с открытым корпусом подходит для закрытых помещений и для материалов, которые не образуют много пыли.

- Закрытый — самый распространенный тип корпуса, который можно легко сделать герметичным. Шнеки с закрытым корпусом хорошо подходят для сыпучих веществ с обилием мелкодисперсной пыли. Пригоден для установки на открытом воздухе.

По типу вала

- Одноходовой — на таком вале лопасти образуют только одну спираль;

- Двухходовой — на вале есть 2 независимые спирали.

По положению установки

- Наклонный;

- Горизонтальный;

- Вертикальный.

Виды винтов шнеков используемых в конвейерах

Винт — это основной рабочий орган устройства. Его форма и материал, использованный для изготовления, зависть от особенностей назначения агрегата.

Основные применяемые конструкции винта следующие:

- Сплошной. Стальные штампованные сегменты соединяются в единую спираль и устанавливаются на вал с помощью сварки или резьбовых соединений. Используется для транспортировки порошкообразных мелкодисперсных и среднезернистых веществ, не склонных к слеживанию. Труба наполняется грузом на 30-40 %, скорость вращения от 50 до 120 оборотов в минуту.

- Ленточный. Отличается от сплошного винта тем, что со стороны вала оставлены просветы. Они обеспечивают меньшую производительность за счет того, что груз частично сваливается через прорези обратно. Такая конструкция применяется для сред, склонных к слеживанию и обеспечивает их перемешивание и дробление слежавшихся комков в процессе транспортировки. Могут справляться с гравием, щебнем и аналогичными материалами. Наполняемость желоба составляет 24-40 %, скорость вращения — от 25 до 100 об/мин.

- Лопастной. Винт разбит на отдельные лопасти. Они идут с равным шагом. Одновременно с подачей материала лопасти рыхлят и перемешивают его. Используется для подачи кусковых материалов, желоб при этом заполняется на 25-35 %, скорость вращения — от 40 до 100 об/мин. Применяется также для перемещения влажных сред, таких, как цементный раствор или увлажненная глина. В этом случае заполнение составляет 15-25 %, скорость вращения- от 30 до 60 об/мин.

- Фасонный Сплошной профиль винта дополнен фасонными вырезами и выступами на внешней кромке. Выполняет сразу ряд операций, таких, как перемещение, измельчение, размешивание. Применяется для бетонной смеси, асфальта, глиняных смесей. Желоб наполняется на 15-30 %, скорость вращения — 30-60 об/минуту.

Основные элементы

Рассматриваемый механизм для транспортировки сыпучих материалов состоит из достаточно большого количества различных элементов. Схема винтового конвейера характеризуется следующими особенностями:

- Как ранее было отмечено, винтовые конвейеры проводят перемещение сыпучих материалов. Именно поэтому важным элементом конструкции можно назвать винт или шнек. Он принимает усилие от привода и передает усилие самому материалу. Встречается довольно большое количество различных вариантов исполнения шнеков: фасонные, сплошные, ленточные, лопастные и другие. От формы во многом зависят эксплуатационные характеристики устройства.

- Довольно большое распространение получили сплошные винты, которые собираются путем соединения секций. В качестве основного материала применяются листы толщиной 2-5 мм. Основой выступает полый вал.

- Прочный винтовой вал может выдерживать весьма высокую степень воздействия. Именно поэтому его изготавливают длиной до 50 метров. Однако, обеспечить требуемые условия эксплуатации можно только при креплении в нескольких точках.

- Желоб представлен корпусом, которые часто изготавливается при применении металлического листа толщиной 2-8 мм. Как ранее было отмечено, нижняя часть напоминает форму полуцилиндра. Основным параметром можно назвать емкость конструкции.

- По торцевым сторонам располагаются специальные отверстия, предназначенные для установка подшипников.

- Желоб закрывается крышкой, за счет чего обеспечивается требуемая степень герметичности.

- Основная часть конструкции может собираться из нескольких отдельных секций. Ширина цилиндрической части может варьировать в пределе от 5 до 10 метров. Существенно повысить жесткость конструкции можно за счет размещения большого количества ребер жесткости.

- В средней части также могут быть расположены подшипники, за счет которых повышается степень фиксации шнека. Хвостовые подшипники рассчитаны исключительно на восприятие радиальной нагрузки.

- Привод винтового конвейера представлен сочетанием достаточно большого количества различных элементов, которые предназначены для изменения параметров вращения и его передачи. В качестве основного элемента применяется электрический двигатель, который соединен с редуктором или системой шкивов, зубчатых колес. В большинстве случаев привод отвечает за уменьшение количества оборотов и повышения передаваемого усилия.

Выбираются размеры окна шнекового транспортера в зависимости от того, какое вещество будет транспортироваться.

Наши предложения

По желанию заказчика ООО «Росрезинотехника» изготовит винтовой конвейер в различной конфигурации. У нас Вы можете купить винтовой конвейер:

- Со шнеком, состоящим из вала с витками транспортирующего винта диаметром 160 мм — 600 мм;

- Со сплошной винтовой спиралью или со спиралью в виде жесткозакреплённых лопастей;

- С общей длиной от 2 до 50 м;

- С производительностью от 2 до 100т/ч.

Мы изготавливаем винтовой конвейер секциями, в зависимости от технического задания заказчика он может иметь опоры (концевые и промежуточные), приводы, патрубки (загрузочные и разгрузочные). Так же по вашему желанию мы изготовим систему конвейеров с общим приводом для транспортировки грузов по конвейерам винтовым.

На нашем предприятии Вы также сможете купить питатель винтовой. Это винтовая машина непрерывного движения, относящаяся к винтовым конвейерам и предназначенная для дозированной подачи груза. Отличие питателя винтового от конвейера состоит в его функциях. В основном его используют в качестве дополнения к конвейеру для контроля порций транспортируемого груза.

Винтовые конвейеры — эффективное решение Ваших проблем в погрузо-разгрузочных работах.

Скачать:

Опросный лист на винтовые конвейеры

Технические показатели винтовых конвейеров

Шнек – конвейер винтовой – промышленный механизм, используемый для транспортирования пылевидных, сыпучих, мелкокусковых материалов. Основным рабочим органом является винт с лопастями, размещенный в желобе. При вращении винта осуществляется передвижение груза внутри желоба. Как правило, груз перемещается на относительно небольшие расстояния, в пределах 40 м в горизонтальной плоскости, и до 30 м вертикально, производительность при этом составляет до 100 т/ч.

Применяются винтовые конвейеры в различных отраслях промышленности: мукомольной, пищевой и строительной, на электростанциях; для перемещения малоабразивных, порошкообразных грузов, песка, угольной пыли, гипса и других материалов. Применяются и в химической промышленности, поскольку возможна простая герметизация желоба, то конвейер может транспортировать химически вредные вещества. Также допустимо использование в качестве дозаторов, смесителей. Может использоваться в машиностроительном производстве для транспортирования сливной стружки от станков в цехах. Не предназначены для использования при необходимости транспортирования высокоабразивных, а также липких или сильно уплотняющихся грузов. Стандартные диаметры винтовых конвейеров – 120, 160, 200, 250, 320, 400, 500 мм. В тех случаях, когда требуется перемещение среднекусковых грузов, производят конвейеры с диаметром 650 или 800 мм. В зависимости от вида предназначенного для транспортировки груза подбирается оптимальная форма винта. Параметры классификации винтовых конвейеров: 1.наклон желоба -горизонтальные -вертикальные -пологонаклонные -крутонаклонные 2. направление спирали 3.диаметр винта и переменность шага

4. конструктивное исполнение винта -сплошные. Имеют наиболее частое применение. Собираются из стальных секций, приваренных к полому валу. Используют при транспортировке порошкообразных, мелкокусковых сухих материалов. -лопастные. По винтовой линии расположены лопасти, которые перемещают, разрыхляют и перемешивают грузы. -ленточные. Винтом является узкая спиральная полоса, между валом и внутренней частью есть зазор, за счет которого груз переваливается за виток с целью смешивания. Используются при транспортировании кускового и липкого материала. -фасонные. На наружной кромке поверхности винта имеются вырезы. Используются для транспортировки слеживающихся грузов, также для смешивания или дробления материалов.

Частота вращения винта зависит от его диаметра, от абразивных свойств и вида перемещаемого продукта. Чем меньше диаметр и плотность материала, тем больше частота вращения. Желоб в нижней части выполнен в форме полуцилиндра, переходящего в прямые вертикальные стенки. Подвесные подшипники поддерживают винт в его средней части. Желоб имеет крышку; для перемещения вредных материалов крышку делают герметичной. На крышке устроены отверстия для загрузочных и смотровых люков. Разгрузочные люки предусмотрены в нижней части желоба. Привод имеет электродвигатель и редуктор, соединяется с валом эластичной и уравнительной муфтами. Располагают привод на раме, а чтобы винт работал на растяжение, головной подшипник монтируют в разгрузочной части конвейера. Загрузка винтовых конвейеров осуществляется при помощи транспортных машин или из бункеров по пересыпным трубам.

Шнек горизонтальный ( винтовой конвейер) Имеет привод, приводной вал с витками транспортирующего винта, желоб, загрузочное и разгрузочное устройство. Загрузка материала производится через отверстия в крышке желоба и при вращении винта груз перемещается вдоль желоба. Сила тяжести груза и его трение о желоб препятствует ненужному вращению груза вместе с винтом. Шнековый винт выполняется одно-, двух- или трехзаходным, с правым либо левым направлением спирального хода. Имеет концевые и промежуточные подшипники, на которых укрепляется вал винта. Подшипники концевые закрепляются в вертикальных стенках желоба, промежуточные укрепляются в виде подвеса сверху на планках.

Шнек вертикальный Имеет подвешенный на упорном подшипнике вал со сплошными винтовыми витками и горизонтальный короткий винт – питатель, оба винта вращаются в трубе при помощи приводного устройства. Подача материала осуществляется в нижнем участке вертикального винта. Разгрузка конвейера производится через патрубок вверху трубы. Используют для подъема зернистых и порошкообразных материалов на высоту до 30 м. Вертикальный шнек имеет небольшие габариты, разгрузка производится в любую сторону. Применяются также в качестве установок для бурения.

Достоинства винтовых конвейеров: – простота устройства – герметичность – простота технологического обслуживания – небольшие габариты устройства – удобство промежуточной разгрузки – полная сохранность пылевидной продукции

Недостатки винтовых конвейеров: – высокая энергоемкость – крошение и измельчение материала – повышенный износ винта и желоба – небольшая длина транспортирования – чувствительность к перегрузкам, что приводит к образованию скопления материала внутри желоба.

Охрана труда и техника безопасности

Чтобы избежать сбоев в работе оборудования и аварий, которые могут повредить сохранности материальных ценностей и здоровью персонала, следует строго соблюдать требования правил техники безопасности при работе с транспортерами шнекового типа:

- регулярно проверять квалификацию персонала, допущенного к работе на шнековом оборудовании;

- оборудовать механизм ограждением, исключающим доступ посторонних в рабочую зону;

- при использовании наклонных шнековых конвейеров ограждена должна быть вся площадь его проекции;

- использовать средства индивидуальной защиты, защитные перчатки, респиратор (при работе с пылящими материалами), защитные очки, прочную спецодежду и обувь;

- при перемещении пылящих материалов необходимо регулярно проверять качество герметизации всех сочленений трубопроводов, чтобы не допустить образования взрывоопасной взвеси, кроме того, в помещении должна работать вытяжная вентиляция;

Категорически недопустимо выполнять сервисные и ремонтные работы, не обесточив агрегат.

Шнек – конвейер винтового типа для транспортировки сыпучих грузов

Шнековые питатели предназначены для перемещения насыпных материалов на сравнительно небольшие расстояния – до 10-15 метров. Такую технику целесообразно использовать при работе с большими объемами продукции. Применение конвейерных агрегатов позволяет минимизировать затраты трудовых ресурсов. Это дает возможность освободить сотрудников предприятия от тяжелой работы, связанной с перемещением материалов при помощи ведер, тачек и других приспособлений. Шнековое оборудование обладает достаточно высокой производительностью и способно перемещать несколько тонн груза в течение часа. Благодаря сравнительно простой конструкции, такие агрегаты легко поддаются ремонту и безотказно функционируют на протяжении нескольких лет.