Работая с металлом, рабочие наиболее часто сталкиваются с ситуациями, когда нужно разрезать заготовку на части. Вручную эту процедуру проделать сложно. Рез может быть неровным, что повлечёт за собой дополнительные усилия на исправление проблемы. Чтобы выполнить технологический процесс максимально эффективно, без больших усилий, нужно использовать отрезной станок.

Отрезной станок

Конструкция станка

Отрезное оборудование может быть промышленным или портативным для частных мастерских, домашнего производства. Оно состоит из нескольких основных элементов:

- Рамы, изготовленной из металлических уголков, швеллеров. Должна быть устойчивой, чтобы резы получились ровными, машина не двигалась при включении двигателя.

- Рабочего стола. На нём могут быть зажимы для заготовок, рулетка, угломер.

- Электродвигателя. Передаёт вращательное усилие на режущий диск.

- Привода, подающего рабочую часть станка к заготовке.

Электродвигатель передаёт усилие на оснастку с помощью передач. Их бывает два типа:

- Ременная — устанавливается на промышленном оборудовании. Позволяет работать с машиной длительное время без перерывов. Издаёт минимум шума при работе.

- Зубчатая — устанавливается на компактных моделях отрезных станков. Занимает мало места, что подходит для небольших мастерских.

Оборудование применяется для разрезания различных материалов. Для безопасной работы с ним производители устанавливают на режущие диски защитные кожухи, которые открывают рабочую часть незадолго до соприкосновения с заготовкой.

Отрезной станок РВД — специальное оборудование, которое используется для резки рукавов высокого давления. Это элементы гидравлических, пневматических систем. Аппараты способны быстро, безопасно делать ровные резы заготовок. Дополнительно на них устанавливаются системы, вытягивающие дым из рабочей зоны.

Принцип работы

Методика газовой резки относится к технологии газопламенной обработки металлов, в которой пламя горящей газовоздушной смеси нагревает заготовку до высокой температуры для выполнения резки, поверхностной закалки, наплавки или другой технологической операции.

Базовым принципом газовой резки является способность металла к возгоранию в среде химически чистого кислорода. Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

- смешивание в определенной пропорции горючего газа (ацетилена, пропана, природного газа) с кислородом для образования подогревающей газокислородной смеси;

- воспламенение подогревающей смеси и нагрев ее пламенем металла вдоль линии реза;

- раздельную подачу потока подогревающей смеси и струи кислорода к месту реза.

Операция газорезки, которую обеспечивает резак горящим газом, состоит из двух технологических этапов:

- Подготовка к резке, заключающаяся в разогреве локальной зоны заготовки до температуры воспламенения металла. Разогрев осуществляется факелом пламени горящей подогревающей смеси. В месте начатого разреза металл греют до белого каления, что соответствует нагреву до температуры в пределах 1100 град. Ц.

Режим предварительного локального разогрева необходим для того, чтобы металл обрабатываемой детали воспламенился в струе кислорода по линии реза без использования постороннего инициатора возгорания.

- Непосредственно газовая резка заготовки, заключающаяся в сгорании металла в струе поданного под давлением кислорода и выдувании из рабочей зоны образовавшихся продуктов горения в виде раскаленных частиц. Процесс резки протекает в следующей последовательности:

- в разогретую зону подается кислородная струя под давлением 5-12 атм.;

- при соприкосновении с нагретой поверхностью кислород воспламеняется;

- под воздействием кислородной струи металл в зоне реза сгорает;

- продукты горения – оксиды – струей выдуваются из зоны резки, оставляя после себя узкий паз.

Окисление материала разрезаемой заготовки происходит лишь на участке действия кислородной струи, поэтому попадание оксидов внутрь металла исключено.

Технические параметры

Строительные магазины представляют покупателям широкий ассортимент отрезных машин. У оборудования есть ряд технических характеристик, которые определяют его цену, эффективность, производительность. К ним относятся:

- Мощность электродвигателя. Этот параметр влияет на то, какие материалы можно разрезать с помощью аппарата, какая его эффективность.

- Скорость вращения двигателя. Чем быстрее этот параметр, тем качественнее будет рез. От него напрямую зависит производительность станка.

- Устанавливаемый диаметр отрезного диска. От размера оснастки зависит возможная толщина обрабатываемых деталей. Максимальный диаметр оснастки — 400 мм.

- Габариты машины. Влияют на то, сколько места требуется в помещении, какие по размеру можно обрабатывать заготовки.

Дополнительным параметром является угол изготовления резов. От этого будет зависеть функциональность аппарата, изначальное расположение детали на рабочем столе. Станки для РВД оснащаются более мощными двигателями, дополнительными механизмами удержания деталей при работе.

Диаметр отрезного диска

Типовая конструкция

Конструкция резака должна обеспечивать устойчивое горение металла в струе технического кислорода. Наиболее распространенной конструкцией такого режущего агрегата является двухтрубный газовый резак инжекторного типа (далее по тексту – ИГР).

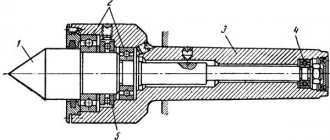

На рис. ниже показана схема типовой конструкции ацетиленового ИГР, состоящего из двух функциональных модулей:

Ствола (на схеме не обозначен), представленного:

- рукояткой с двумя входами для подсоединения шлангов от кислородного баллона и источника ацетилена – баллона с ацетиленом или ацетиленового генератора;

- регулировочными кислородным (поз.

и ацетиленовым (поз. 7) вентилями.

и ацетиленовым (поз. 7) вентилями.

Ствол присоединен к корпусу ИГР накидной гайкой.

Наконечника (на схеме не обозначен),состоящего из следующих элементов:

- инжектора (поз. 6) и смесительной камеры (поз. 5);

- трубок подачи горючей смеси (поз. 4) и кислородной режущей струи (поз. 3);

- регулировочного вентиля кислородной струи (поз. 9);

- головки резака с внутренним (поз. 1) и наружным (поз. 2) мундштуками.

Схема ацетиленового ИГР.

В конструкции ИГР особая роль отведена инжектору (поз. 6 на схеме), в котором происходит процесс непрерывного смешивания потоков кислорода высокого давления и горючего газа (в данном случае ацетилена) с целью создания на выходе из смесительной камеры (поз. 5) потока газовой смеси, имеющей скорость ниже, чем у потока кислорода, но превосходящей этот показатель у ацетилена.

Созданная смесь подается по трубке (поз. 4) в сопло и проходит в пространстве между внешним и внутренним мундштуками для воспламенения факела разогревающего пламени. Для регулирования процесса инжекции каналы подачи кислорода и ацетилена оснащены регулировочными вентилями (поз. 7 и 8).

Более сложной конструкцией газорежущей аппаратуры является трехтрубная модификация, называемая безинжекторным резаком. В безинжекторных моделях отсутствует смесительная камера, а кислород подается по двум отдельным трубкам в головку резака, внутри которой и происходит смешивание кислорода с горючим газом. Отсутствие смесительной камеры обеспечивает достаточно хороший показатель безопасности, поскольку нет условий для возникновения обратного удара.

Принцип работы и разновидности

Отрезные станки по металлу разделяются по разным факторам. Если говорить о функциональности, выделяется два типа оборудования:

- Один режущий диск. Классические аппараты которые имеют один электродвигатель. Подходят для мастерских, проведения ремонтных работ, заготовки материалов. Низкая производительность не позволяет использовать оборудование для серийного производства.

- Два режущих диска. Оборудование считается более производительным, позволяет заниматься серийным производством. Один двигатель с оснасткой зафиксирован на одном месте, другой двигатель с диском устанавливается на подвижной каретке, что даёт возможность не передвигать заготовки при работе.

Зависимо от подачи режущей части, выделяют три вида дисковых отрезных станков:

- Маятниковая подача. Привычный вариант опускания рабочей части сверху вниз. Может выполняться вручную или автоматически. Дополнительно такие машины оборудуются механизмом для смены углов реза до горизонтального положения отрезного диска.

- Фронтальная подача режущей части. Современное оборудование, на которое устанавливаются запоминающие датчики. Благодаря им мастеру не нужно постоянно изменять углы реза. Это происходит автоматически.

- Нижняя подача. Режущий диск подаётся с помощью автоматической системы. Можно выставить любой угол, увеличив функциональность машины.

Выбор оборудования

Перед покупкой станка необходимо ознакомиться с критериями выбора оборудования:

- Размеры аппарата. Выбирать нужно зависимо от наличия свободного места, длины обрабатываемых изделий.

- Мощность двигателя должна выбираться зависимо от разрезаемого материала, его толщины.

- Возможный диаметр отрезного диска. Размер зависит от толщины обрабатываемых заготовок.

- Возможность изменения углов.

- Система управления оборудованием.

Дополнительно на станок может устанавливаться подсветка, защитные щитки, зажимы для деталей.

Изменения угла

Устройство и принцип работы станка для резки листового металла

Станок для раскроя листов или рулонов состоит из следующих основных частей:

- станина;

- подающий стол с направляющими;

- блок продольной нарезки;

- направляющие;

- привод ручной или электромеханический;

- втулки;

- пульт управления.

В зависимости от производственных масштабов и назначения резки металла, станок продольного и поперечного раскроя бывает следующих видов:

- ручной;

- с электроприводом;

- автоматизированный.

Некоторые модели для поперечного и продольного раскроя рулонного или листового материала оснащены:

- рукоятью;

- мотор-редуктором;

- электрическим шкафом;

- датчиком длины (энкодер);

- автоматической системой управления;

- пультом для настроек.

Изготовление отрезного станка

При желании можно собрать отрезной станок своими руками. Для этого нужно подготовить инструменты, материалы. Понадобятся металлические уголки, швеллера, подшипники, электродвигатель, автомат запуска оборудования, сварочный аппарат, дрель, болгарка. Этапы сборки:

- Изготовление самодельного отрезного станка начинается с создания чертежа. На нём отображаются размеры, подвижные элементы, электрическая схема.

- Далее нужно сделать раму. Для этого понадобятся металлические уголки, швеллера. Соединяются они сварочным аппаратом.

- Устанавливается двигатель, подвижные элементы поверх рамы.

- Подключается автомат запуска оборудования, который соединяется с двигателем проводами.

Мастеру нужно проверить целостность самодельного отрезного станка, провести тестовый запуск.

Правила работы с оборудованием

Существует ряд правил, которые помогут сделать обработку металла безопасной:

- Заранее проверять наличие защитных кожухов.

- Перед запуском двигателя проверить целостность режущего диска.

- Надёжно закрепить заготовку на рабочем столе.

- Работать в защитных очках.

- Проверять целостность проводов.

- Каждую неделю проверять зажим креплений, чтобы исключить появление вибраций.

- Смазывать подшипники чтобы не возникало проблем при опускании рабочей части.

После каждого рабочего процесса необходимо очищать рабочую поверхность, подвижные элементы от стружки, образующейся при разрезании заготовок. Менять диски после появления сколов на режущей части или их стачивания.

Отрезной станок — оборудование для разрезания заготовок различный ширины. Чтобы избежать аварии во время работы, нужно правильно выбирать оснастку, проверять её крепления на двигателе.