Во многих отраслях промышленности, а также и в быту применяется сварка полуавтоматом. Это простой и эффективный способ соединения металлических поверхностей при помощи оборудования работающего в полуавтоматическом режиме.

В различных источниках данный способ называют по-разному сварка mig, mag иногда даже пишут так миг маг. Правильное название это способа механизированная в среде защитного газа плавящимся электродом.

В зависимости от защитного газа данный способ называют mig если для защитной атмосферы используется инертный газ или mag, если газ является активным. В качестве активного газа очень часто используется углекислота CO2.

Во время сваривания металлических поверхностей полуавтоматом, проволока подается в точку стыковки деталей автоматически при помощи подающего механизма.

Вместе с проволокой в зону сварки подается защитный газ через сопло, расположенное на горелке сварочного полуавтомата. Газ защищает расплавленный метал проволоки и изделия от атмосферных газов. Формирование шва идет за счет плавления как металла сварочной проволоки, так и металла изделия и их перемешивания в сварочной ванне.

Перенос металла.

Плавящийся металл может переноситься как капельным, так и струйным. Капельный подразделяется на крупнокапельный, мелкокапельный.

Последний в свою очередь более предпочтителен так как при нем разбрызгивание металла минимально. Это будет зависеть сварочного аппарата, используемой присадочной проволоки, а также от защитной газовой среды. Все остальные манипуляции, как и в случае сварки штучным электродом, мастер проделывает ручным способом.

Электродом служит проволока из алюминия, медного сплава, стали. С помощью данного способа можно сделать множество операций, например, выполнить кузовной ремонт автомобиля, соединить детали из алюминия, черного металла, цветных сплавов, починить ювелирные украшения и т.п.

Настройка полуавтомата перед началом работ.

Чтобы правильно варить начинающие работать с полуавтоматической или как ее еще называют механизированной сваркой необходимо выполнять следующее:

- Перед началом работы полуавтомат необходимо настроить напряжение, силу сварочного тока по заводской инструкции. В комплект сварочного полуавтомата входит инструкция, в которой подробно описано каким образом подбирается эта величина.

- Настройка механизма подачи. В инструкции написано, с какой скоростью необходимо подавать электродную проволоку к месту сварки для конкретного случая. Регулировка скорости подачи осуществляется при помощи рукоятки. Когда нет инструкции полуавтомат можно настроить согласно усредненным значениям, приведенным в таблице ниже.

Основные параметры режима при полуавтоматической сварке стали

После настройки полуавтомата, необходимо проверить, как он работает, правильно ли выполнен расчет режимов для полуавтоматической сварки. Проверка выполняется на пробных заготовках.

Настроить полуавтомат для выполнения сварки не получится без сварки пробных деталей, так как условия сварки отличаются. Также каждый сварщик варит по своему, кто-то быстро на большом токе, кто-то медленно. Пробные швы осматриваются на наличие сварочных дефектов, размер валика, глубины проплавления. Если, что-то не соответствует нормативным стандартам, то можно изменить параметры, внести корректировки.

Если сварочный полуавтомат настроен правильно, то шов получается прочным, ровным. Аппарат выдает стабильную дугу, процесс идет без треска и брызг.

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

Основные ошибки при настройке.

Если при выполнении сварки летят брызги и громкий треск от дуги, то скорее всего у Вас недостаточно сварочного тока. Необходимо добавить силу тока и увеличить скорость подачи проволоки.

На большинстве сварочный аппаратов настройка силы тока совмещена с настройкой скорости подачи проволоки. Но есть и с отдельной настройкой.

Если в процессе сварки получается наплывы. Расплавленного металла очень много или сварочный валик получается широким. В случае сварки такого металла он прогорает, то необходимо уменьшить напряжение или увеличить скорость сварки. Быстрее вести горелку.

Вообще настройка напряжения влияет на глубину и ширину сварочного шва. Если напряжение высокое, то появляются брызги и увеличивается ширина шва. Глубина же провара уменьшается.

Также после завершения процесса сварки посмотрите нет ли на шве пор. Если есть, по скорее всего у вас подается мало газа. Это также будет заметно и при сварке так как процесс будет нестабилен. Причиной брызг металла также может служить и недостаток газовой защиты.

Вообще расход газа зависит от того как быстро идет сварка и где она происходить. Потому что на улице, где ветер или в помещении со сквозняком, защитный газ сдувает. От этого процесс сварки идет, как уже говорилось нестабильно и результат будет неудовлетворительный.

Схема настройки полуавтомата

- Выставляем параметры от заводи или из таблицы с сайта

- Начинаем варить заготовку

- Если перенос металла крупнокапельный, летят брызги, то добавляем скорость подачи и напряжение.

- Если при этом металл прожигается или проволока утыкается в дно ванны — уменьшаем скорость подачи.

- Ищем оптимальный вариант. Как это выглядит, можете посмотреть на видео в конце статьи.

Перед свариванием металлические поверхности необходимо подготовить. С помощью специальных инструментов и веществ, кроки металл зачищают, обезжиривают. Диаметр сварочной проволоки необходимо тщательно подбирать под толщину свариваемых деталей. Марку нужно подбирать исходя из материала, который нужно варить. В противном случае получим брак. Как правило, используют проволоку от 1,0 до 2,4 мм. Кабель массы подключаем к сварочному аппарату.

Индуктивность.

Индуктивность полезная настройка в сварочном полуавтомате. На сварочном полуавтомате при наличии регулировке значений индуктивности ее нужно правильно использовать что бы это улучшало процесс сварки. Она обеспечивает более плавное протекание процесса сварки, за счет управления переносом металла. Настраиваем индуктивность исходя все также из рекомендованных значений.

Надо знать то что индуктивность нужно увеличивать при увеличении силы тока. Потому что на малых токах до 140А перенос металла идет мелкокапельный и увеличение индуктивности лишь нарушить процесс. Шов будет грубый и появится много брызг. В режимах до 140-160 индуктивность должна быть минимальна.

С увеличением тока необходимо добавлять индуктивность для более плавного формирования шва. Вообще наличие регулировки индуктивности у полуавтомата заметно улучшает процесс и уменьшает количество брызг.

Газы. Инертные, активные, смеси.

Чаще всего применяется полуавтомат с газовой защитой в виде инертного (аргон, гелий), активного (СО2) или смесей газов в различных соотношениях. Самые часто используемыми смесями является смесь Ar с СО2 в соотношении 5-15% и 85-95% соответственно.

При использовании данной смеси становиться возможным мелкокапельный и струйный перенос металла. Процесс идет плавно вследствие стабильного горения дуги. Еще одна зачастую использующаяся в промышленности газовая смесь гелия аргона в соотношении 25-30% Ar и 70-75% He. Добавление гелия увеличит температуру на дуге и существенно облегчит сварку толстого металла.

Данная смесь обеспечивает весьма высокие показатели защиты в результате минимум дефектов сварного шва. Для снижения стоимости сварочных работ также используется смесь гелия совместно с аргоном в соотношении один к одному. Данная смесь универсальна для тонких и толстых изделий обеспечивая высокое качество.

Порошковая проволока.

Полуавтоматическую сварку в некоторых случаях ведут без газовой защиты, но с использованием порошковой проволоки. Данные методы редко используются ввиду дороговизны порошковой проволоки, а работа с флюсом ограничивает область применения данного способа в потолочном и вертикальном положении.

Что неприменимо в монтажных условиях. Их очевидный плюс — это возможность варить при ветре так как газовая защита сдувается и это приводит к сварочным дефектам в виде пор, несплавления и кратеров.

Устройство для измерения скорости перемещения электродной проволоки

ОПИСАНИЕ 04ИЗОБРЕТЕНИЯК АВТОИЗОМУ СВИ ИТЗЛЬСТВУ Союз Советских Социалистических Республик(61) Дополнительное к авт. сеид-ву(22) Заявлено 04,04.80 (21) 2905004/25-27 Р 1)М. КЛ В 23 К 9/12 с присоединением заявки М -Государствеииый комитет СССР ио дедам изобретеиий и открытий(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ПЕРЕМЕЩЕНИЯЭЛЕКТРОДНОЙ ПРОВОЛОКИ Изобретение относится к машиностроению, в частности к производству устройств для измерения скорости перемещения электронной проволоки в сварочных автоматах.Известно устройство для измерения скорости движения, содержащее измерительный узел в виде барабана с роликом, проволочный преобразователь и указатель измеряемой величины 111Недостатком этого устройства является то, что оно работает в стационарных условиях. Этим устройством нельзя замерить абсолютную скорость движения, а можно только контролировать отклонения от заданной скорости при помощи барабана, который поворачивается относительно оси на угол, пропорциональный геометрической сумме постоянной скорости вращения бара О бана и скорости перемещения контролируемого элемента.Известно устройство для измерения литейных скоростей, содержащее размещенные в корпусе приводной контактный ролик, установленный на входном валу редуктора и измерительный прибор 21.Недостатком известного устройства является то, что Контактный ролик прижимается к сварочной проволоке вручную, а вручную невозможно обеспечить постоянное прижатие. Изменение же усилия прижатия отрицательно влияет на точность измерения скорости движения. Кроме того, измерение мазых скоростей невозможно, поскольку нижний предел линейной скорости, измеряемой им, 600 м/ч, а максимальная ско- рости движения сварочной проволоки плавящимся электродом не превышает 70 м/ч.Поэтому, чтобы испольэовать данный прибор для измерения скорости подачи проволоки, надо редуктор этого устройства переделать таким образом,чтобы передаточное отношение его увеличилось в 10 раз, значит усилие поджатия, соответственно возрастет в 10 раз. Если контактный ролик с таким усилием прижать к проволоке, то движение проволоки может прекратиться и замера скорости произвести нельзя.Цель изобретения — обеспечение измерения малых скоростей и повышение стабильности измерения, а также автоматизация процесса измерения,Указанная цель достигается тем, что устройство для измерения скорости перемещения электродной проволоки, 884904содержащее размещенные в корпусе приводной контактный ролик, установленный на входном валу редуктора и измерительный прибор, снабжено Г-образным стержнем, установленным с возможностью Фиксации в корпусе и подпружиненным от него двуплечим рычагом, шарнирно закрепленным в корпусе и взаимодействующим одним плечом с измерительным прибором, кулачком, выполненным в сечении, в виде равностороннего треугольника, установленным на выходном валу редуктора и взаимодействующим с другим плечом рычага, прижимным роликом закрепленным на одном конце Г-образного стержня.Устройство снабжено также двумя кулачками с выступами, отношение числа которых равно 2, установленными на одной оси в корпусе с возможностью взаимодействия кулачка с большим числом выступов с кулачком, закрепленным на выходном валу редуктора, а кулачка с меньшим числом выступов — со свободныи концом Г-образного стержня.На Фиг. 1 показано устройство, общий вид; на Фиг. 2 — сечение Л-Л на Фиг. 1.Устройство состоит из корпуса 1, в котором установлены понижающий редуктор 2, на входном валу которого установлен приводной контактный ролик 3, на выходном валу редуктора 2 жестко установлен кулачок 4, связанный с качающимся рычагом 5, имеющим два плеча 6 и 7. В корпусе 1 установлен секундомер 8 и Г-образный стержень 9, на одном конце которого шарнирно закреплен прижимной ролик 10. Г-образный стержень 9 подпружинен относительно корпуса 1 пружиной 11 и Фиксируется шариком 12. Кроме того, в корпусе 1 шарнирно установлены два кулачка 13 и .14. Проволока 15 вставляется между роликами .3 и 10, а на крышке корпуса. 1 уста-. новлена оттарированная шкала с рис. каии в два ряда. Риски, расположенные в одном ряду, обозначают секунды, а риски — в другои ряду, обозначают скорость — метров в час.Устройство работает следующим образом..Устройство подводят .к движущейся пр волоке 15 и нажимают на Г-образны стержень 9. При этом ролик 10 п мает проволоку 15 к контактному ролику 3, а Г-образный стержень 9 Фиксируется шариком 12. Ролик 3 под действием проволоки 15 вращается а через редуктор 2 поворачивает кула чок 4, выступ которого отжимает плечо.б рычага 5, при этом плечо 7 этого рычага 5 включает секундомер 8. Одновременно кулачок 4 одним из своюс выступов поворачивает кулачок 13 так, что его выступ устанав-ливается напротив стержня 9.Начинается отсчет времени. Кулачок4 продолжает вращаться и когда егоследующий выступ входит в контактс плечом б рычага 5, то происходитвыключение секундомера 8. При этомдругой выступ кулачка 4 поворачиваеткулачок 13 вместе с кулачком 14 такимобразом, что выступ кулачка 14 взаимодействует со стержнем 9 и выводитоего из фиксированного положения. Поддействием пружины 11 ролик 10 выходитиз соприкосновения с проволокой 15и устройство прекращает работу. Оценка скорости проводится по шкале, где 1 э против числа секунд, в течение которых происходило измерение, считываютвеличину скорости подачи проволокив 1 м/ч.Применение предлагаемого устройстщ ва позволит замерять малые скоростиперемещения сварочной проволоки пу»теи отсечки интервала времени междудвумя последовательныии включениямиизмерительного прибора и повыситудобство измерения вследствие того,что контактный ролик прижимают к проволоке не вручную, а зажимают ее впроцессе сварки между контактным и.паджимным роликами автоматически спостоянным усилием.Формула изобретения1.устройство для измерения.скоЗэ;рости перемещения электродной проволоки, содержащее размещенные в корпусе приводной контактный ролик, установленный на входном валу редуктора и измерительный прибор, о т л и ч а ю щ е е с я тем, что, с целью обеспечения измерения малых скоростей и повышения стабильности измерений, устройство снабжено Г-образным стержнем, установленным с возиожностьв Фиксации в корпусе и подпружиненным от него двуплечии рычагом, шарнирно закрепленным в корпусе и взаимодействующим одним плечом с измеритель-.ным прибором, кулачком, выполненнымв сечении в виде равностороннего треугольника, установленным на выходном валу редуктора и взаимодействующим с другим плечом рычага, прижимным роликом, закрепленным на одном конце Г-образного стержня.52.устройство по п.1, о т л и ч а .- в щ е е с я тем, что, с целью автоматизации процесса измерения, устройство снабжено двумя кулачкюе с высо тиира, отношение числа которых равно 2, установленными на одной оси вкорпусе с возможностью,взаимодействиякулачка с большим числом выступов скулачком, закрепленным на выходном д валу редуктора, а кулачка с меньшим884904 1. Авторское свидетельство СССРВ 302 ббб, кл, 6 01 Р 3/18, 1970.2. Тахометра часовой Т 410-Р,И.,197 б (прототйп). ФЬр. Рель Е, Гузиков3 Фанта Корректор И. Демин еаказ 1 ею81/1 б Тираж 1151ВНИИПИ Государственного коьытетпо делам изобретений.и откры13035, Москва,Ж, Раушская набППП пПатент», г. Ужгород, ул. Проектная, 4 числом выступов — со свободным концомГ-образного стержня.Источники информации,принятые во внимание при экспертизе Состав Редактор А. Власенко Техред

Смотреть

Особенности сварки полуавтоматом

Плюсы сварки полуавтоматом очевидны:

- Очень простой способ. Очень быстро можно научиться варить качественные соединения. Начинающим будет легко его освоить.

- Скорость соединения металлических поверхностей намного выше, чем при использовании обычной ручной сварки электродом.

- В процессе возможно наблюдение за сварочной ванной и процессом формирования и кристаллизации шва. Что в свою очередь повышает качество получаемого изделия ввиду своевременного обнаружения дефектов и внесения корректив в сам процесс.

- Сварочный шов отличного качества. Мелкая чешуйчатость соединения обеспечивает высокую пластичность.

- Также имеет место высокая степень автоматизации, а это увеличение производительности в целом.

- Механизированную сварка можно вести как в нижнем положении, так вертикальное и потолочное без ограничений.

- Не большой нагрев изделия и как следствие возможность выполнение процесса тонких изделий и снижение деформаций металла.

- Место соединения не требует зачистки.

- Цена выполнения процесса полуавтоматическим оборудованием ниже, чем при других способах сваривания.

- Сварка полуавтоматом позволяет соединить оцинкованные поверхности без повреждения покрытия.

К минусам можно отнести:

Что при сваривании деталей полуавтоматом, уровень дугового излучения сильнее, чем при использовании других способов.

Также во время работы идёт сильное разбрызгивание металла. Это ведет к существенным потерям электродной проволоки, а также необходимости зачистки. Какой газ лучше подходит для сварки полуавтоматом? В подавляющем большинстве ситуаций для сварочных работ применяют углекислый газ.

Также подходит гелий и аргон. Данные газы используют как в чистом виде, так и в смесях. На полуавтомат подается постоянный ток с подключением обратной полярностью: на проволоку– подается плюс, на заготовку – минус.

Мотаем сварочный трансформатор

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм. Каркас катушки готов. Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа. Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22. Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться. Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Полуавтомат для сварки. Что это такое?

Это специальный прибор для выполнения сварки расплавленным электродом. Электродом является сварочная проволока, подающаяся автоматически.

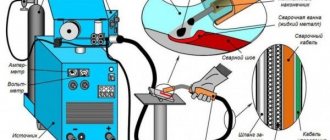

Основные элементы конструкции сварочного полуавтомата:

- Источник электрического тока;

- Проволочная катушка;

- Горелка. Ее еще иногда называют держак;

- Электрические кабели для подсоединения полуавтомата к электрической сети;

- Сварочные кабель массы с зажимом;

- Рукав стыковки с емкостью, заполненной газом;

- Контрольные и пускорегулирующие механизмы для управления оборудованием.

- Механизм, подающий электродную проволоку к месту сваривания.

Во время сваривания используется баллон, заполненный газом под давлением.

Электродная проволока, поставляемая в катушках и установленная в аппарат, подается автоматически особым подающим механизмом, входящим в состав аппарата.

Выбор скорости сваривания поверхностей, напряжения для полуавтомата, перемещение электродной проволоки в месте стыковки производится вручную.

Какие бывают сварочные полуавтоматы.

Данный вид оборудования бывает разных видов. Различают компоновочные, однокорпусные, двухкорпусные модели.

По способу перемещения на месте соединения деталей полуавтоматы делят на стационарные, мобильные.

По способу присоединения оборудования к источнику питания полуавтоматы делятся на однофазные, трехфазные.

В зависимости от вида применяемого материала:

- Применяемые для стыковки деталей под флюсовым слоем. Применяются редко.

- Применяемые для работ в защитной среде из газов. Используются чрезвычайно часто.

- Аппараты, выполняющие сваривание с применением порошковой проволоки. В этом случае шов также защищают газы. Широкую популярность приобрели сварочные аппараты фирмы kemppi (кемпи). Иногда даже данный вид называют кемпинговая сварки или кемпингом.

По способу подачи, полуавтоматы разделяются на три вида – тянущие, тянуще-толкающие, а также толкающие устройства.

Полуавтомат сварочный своими руками — схемы и описание

В статье расскажем как сделать полуавтомат сварочный своими руками? Главное, что для этого необходимо – энтузиазм. После прочтения теоретической информации, можно приступать к сборке. Для начала, хотелось бы внести ясность, в чем отличие полуавтоматического сварочного аппарата от аппарата, работающего с электродами.

Когда осуществляется ручная сварка, ток нагрузки должен быть постоянным, а в автоматической главное — это стабильность напряжения. Это, если в общих чертах. Мы займемся изготовлением универсального аппарата, т.е. автоматического с дуговой сваркой (MAG/MMA).

Как правильно выполнять полуавтоматом сварку.

Проверяем все ли готово.

Проверяем размер вылета сварочной проволоки. Если проволочный конец торчит слишком сильно, то кончик можно обрезать специальным инструментом. Важно, следить за остротой кончика электродной проволоки. Заостренный конец загорается быстрее и легче. Перед каждым рабочим циклом, наложением шва, проволочка откусывается. Это облегчает начало работы.

Проверяем подается ли защитный газ при нажатии кнопки. Если сварка ведется в холодное время года, то необходимо использовать подогрев газа. Для этого применяют специальное подогревающее устройство.

Зажигание дуги.

Поджигаем дугу. Для этого требуется коснуться концом сварочной проволокой заготовки в нижнем углу разделки кромок, нажать кнопку, расположенную на корпусе горелки.

Сразу после запуска происходит одновременно два процесса – подается газ и электродная проволока в зону процесса. Горелку в процессе сварки необходимо держать таким образом, чтобы была возможность контроля сварочной ванны. Это обеспечить правильное расположение сварочного шва.

Основной этап.

В процессе работы необходимо контролировать звук сварочной дуги. Треск с большой громкостью сигнализирует о неправильно настроенной скорости подачи сварочной проволоки. В таком случае необходимо либо увеличивать скорость подачи.

Важно следить за геометрией получаемого сварочного соединения. Если получается малое проплавление основного металла, а валик узкий необходимо увеличить напряжение сварочного тока. Сварка выполняется зажженной дугой.

Во время работы необходимо вести горелку не только вдоль стыка, но и перемещать ее, совершая колебательные горизонтальные движения изображенные на рисунке. Этим можно улучшить структуру сварочного шва, значительно измельчив структуру сварного соединения.

I – сварка корневого прохода, II – заполнение кромок (второй слой), III- заполнение и облицовка шва (3 и последующие слои)

Необходимо обязательно защищать тело от разбрызгивания металла.

Чтобы остановить сварочный процесс, нужно просто перестать нажимать кнопку и убрать горелку с места сваривания металлических поверхностей.

Схема и детали сварочника

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

Печатка, см. чертеж в архиве

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

Положения и различия сварочных швов полуавтоматической сварки

Для того чтобы быстро освоить сварку полуавтоматом нужно понимание положений в которых приходится вести процесс.

Положения сварочных швов в пространстве различны. Они делятся на швы, которые выполняемые сварщиком в нижнем положении, отсюда и название – нижнее. Варить в этом положении можно вести как справа на лево, так и с лева на право. Можно использовать технику наложения узких валиков или варить с поперечными колебательными движениями.

Вертикальное положение.

Следующее положение это вертикальное. Выполнять сварочные швы удобнее на спуск при расположении горелки углом к низу. Это обеспечить удерживание металла сварочной ванны от вытекания за счет давления сварочной дуги.

Данный метод хорош для тонкого металла, когда не требуется глубокое проплавление. В случаях, когда это требуется, применяют метод сварки на подъем. Оно выполняется при угле наклона сварного шва в пределах от 60 до 120 градусов.

Потолочное положение.

Более 120 до 180 градусов идет так называемое потолочное положение сварочного шва. Он наиболее сложный для выполнения. Так как метал сварочной ванны вытекает, создавая дефект в виде наплыва, а процесс ведется в крайне неудобном положении практически над головой сварщика. Для его сварки горелку расположить перпендикулярно изделию или с наклоном назад. Также необходимо совершать колебательные движения горелкой в процессе сварки.

Горизонтальное положение.

Рассмотрим еще одно положение сварочного шва – горизонтальное. Его выполнение более сложно чем нижнее ввиду все того же вытекания металла. При сварке горизонтальных швов удобнее всего осуществлять колебания поперечные горелки начиная с нижней части кромок изделия.

Горизонтальные швы необходимо выполнять с колебаниями горелки, начиная варить от каря кромки.

Для выполнения вертикальных швов тонких листов используется метод сварки на спуск (сверху вниз), так как использование метода на подъем дает большое тепло вложение, что негативно отражается на конструкции прожогами и деформацией. Наклон электрода 20-35º

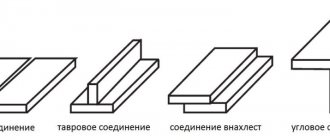

Существует множество видов сварных соединений. Для механизированной сварки их определяет ГОСТ 14771-76. Согласно которому определяются виды швов: стыковые, нахлесточные, угловые, тавровые. Применяемые как для сваривания труб и профильных конструкций, так и для листовых конструкций.

Так выглядят основные стыковые соединения С4, С5, С7 и С18

Так выглядят основные стыковые соединения С4, С5, С7 и С18

Угловой сварной шов У1

Знания, что представляют собой сварочные полуавтоматы, как ими пользоваться позволяет соединять металлы максимально эффективно, качественно.

Управление горелкой можно осуществлять как одной, так и двумя руками. Во втором случае, сварочный шов будет намного ровнее, качественнее, потому что сварщик работает увереннее, крепче удерживает устройство в руке.

Одна рука обхватывает горелку таким образом, чтобы указательный палец смог расположиться на кнопке запуска. Другая рука кладется сверху на ведущую руку, направляет и контролирует движения первой.

Как сварить сварочным полуавтоматом алюминиевые детали?

Соединения алюминиевых поверхностей необходимо пользоваться проволокой из алюминия. Пластичная проволока может легко залипать внутри горелки, загибаться в разные стороны. Избежать этого можно, применяя особые токосъемы.

Для защиты места соединения применяют высококачественный аргон. Давление выбирайте правильно. Оно должно ограждать сварочную ванну от подсасывания воздуха.

Подобное явление возникает, когда защитный газ подается слишком быстро. Необходимо правильно выполнить на сварочном полуавтомате регулировку индуктивности.

При выполнении сваривания сварщику нужно пробить пленку, которая покрывает алюминий, с определенной скоростью тянуть дугу, следить за сварочной ванной. Только так можно добиться ровного, прочного шва.

Сварка в углекислом газе

СО2 – один из самых недорогих газов. Сваривание металла полуавтоматом в углекислоте – распространенный вид сварки.

Подходит для соединения цветных и черных металлов, в том числе тонких заготовок. Для соединения деталей достаточно узкой кромки.

Проволока расплавляется очень быстро, что сокращает период сварки в несколько раз. Получается шов превосходного качества.

Полуавтомат качественно соединяет металлические поверхности разной толщины.