Устройство полуавтомата

Устройство полуавтомата — это первое, что вам нужно изучить, если вы хотите собрать свой аппарат.

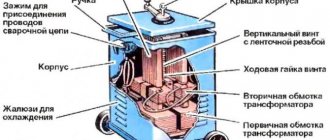

Стандартный полуавтомат состоит из двух частей (или двух блоков): силовой и подающей. Подающая часть — это просто подающее устройство для полуавтоматической сварки. Но, давайте подробнее рассмотрим устройство полуавтомата.

Силовая часть, он же силовой блок — это, по сути, инвертор. Инвертор выполняет роль источника тока. Здесь все просто. А вот подающая часть представляет собой отдельно стоящий, подключаемый подающий механизм. Подающий механизм используется для подачи проволоки. Проволока продается в бобинах и бобина вставляется прямо в подающий механизм. Ее конец выходит через сопло горелки.

Конечно, вам необязательно использовать подающий механизм, чтобы выполнить полуавтоматическую сварку. Проволоку можно подавать и вручную. Но это крайне неудобно, и в таком случае теряется вся суть полуавтоматической технологии.

Вот и все компоненты. Этого, конечно, недостаточно, чтобы сделать сварочный полуавтомат своими силами. Еще вам придется докупить детали, но они зависят от типа вашего инвертора и способа, с помощью которого вы будете переделывать его в полуавтомат. Не забудьте про комплектующие (горелка, рукав, правильно подобранное сопло и т.д.).

Особенности работы узла

Главная особенность механизма подачи проволоки для полуавтомата заключается в том, что его эксплуатация не зависит от работы самого сварочного аппарата. Существует два типа конструкции – стационарная и переносная. В первом случае прибор устанавливается непосредственно на сварочный агрегат и перемещается только вместе с ним. Во втором случае устройство отличается большей мобильностью, поскольку считается отдельным агрегатом.

Недостатком автономных устройств является технологическая сложность конструкции, требующая специфического обслуживания, наряду с прочим сварочным оборудованием. Не обладая специальными навыками работы, обслужить агрегат будет проблематично.

Мобильная схема давно реализована отечественным заводом сварочного оборудования «СЭЛМА». Подающие механизмы всегда продают отдельно от полуавтомата.

Принцип работы

Принцип работы полуавтомата прост. Он будет понятен даже новичку, так что внимательно изучите эту информацию. Она пригодится для сборки самодельного аппарата.

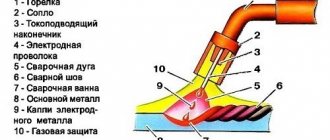

Итак, все начинается с подачи горелки в зону сварки. Горелка совмещает в себе два устройства: из своего сопла она подает защитный газ и проволоку одновременно. Количество газа сварщик регулирует вручную, а вот проволока подается в полуавтоматическом режиме (отсюда и название «полуавтомат»). Именно поэтому в процессе у сварщика всегда занята лишь одна рука. Та, что держит горелку.

Как мы уже сказали, одновременно с проволокой в сварочную зону подается газ. В смеси газов между концом проволоки и поверхностью металл образовывается электрический разряд, благодаря которому плавится заготовка и сама проволока. Расплавленный металл смешивается с расплавленной проволокой. Далее можно формировать шов.

В данном случае проволока необходима и без нее сварка просто невозможна. Газ так же нужен, он защищает сварочную ванну от кислорода, поступающего извне. Но если у вас нет возможности использовать газ, вы можете взять специальную порошковую проволоку и варить только ею.

Общие сведения

Сварочный полуавтомат — это прибор, предназначенный для соединения металлов методом электродуговой сварки. Отличие от классического сварочного аппарата в том, что вместо привычных вольфрамовых электродов применяется плавящаяся проволока. Она намотана на специальную бобину и по мере выполнения рабочего процесса автоматически разматывается. Так же при такой сварке используют электроды Э42.

Таким образом, происходит постоянная подача электрода в сварочную ванную. Саму сварку вручную проводит сварщик, который может регулировать скорость размотки катушки с проволокой.

Полуавтоматические устройства разделяются в зависимости от степени защиты сварочной зоны, а именно:

- Приборы, предназначенные для сварки с флюсом. В этом случае флюс входит как добавка в саму проволоку. Это достаточно дорогой способ и в самодельных устройствах используется редко.

- Аппараты, использующие газовую среду. Самый популярный и массовый способ среди сварщиков.

- Полуавтоматы, работающие со специальной порошковой проволокой. Этот вариант обычно используется совместно с газовой защитой.

Лучше всего полуавтомат раскрывает свои преимущества, когда нужно аккуратно, красиво и точно соединить стальные тонкие детали. Соединение будет надежным при самых разных марках стали, таких как легированные, низкоуглеродистые, нержавеющие.

Полуавтомат из инвертора

Существует несколько способов, как можно из инвертора сделать рабочий полуавтомат. Мы перечислим самые интересные, на наш взгляд. Вы сможете воплотить их в домашних условиях, обладая базовыми знаниями в области электротехники.

Способ №1

Чтобы сделать инверторный сварочный полуавтомат своими руками, вам понадобится «донор». Без него сделать полуавтомат просто не получится. В качестве «донора» возьмите не самый слабый инвертор для ММА сварки. Он обязательно должен быть рабочим, и без проблем выполнять обычные сварочные операции.

Вам необходимо изменить вольт-амперные характеристики выбранного вами инвертора, чтобы он мог работать в режиме полуавтоматической сварки. Для этого можно использовать ШИМ-контроллер. Однако, этот вариант очень трудоемкий и не подойдет для тех, кто не силен в электротехнике.

Поэтому, чтобы собрать сварочный полуавтомат из инвертора своими руками, мы рекомендуем сделать дроссель. Для этого подойдет дроссель от лампы дневного света. И после дросселя нужно взять напряжение на обратную связь. Посмотрите ролик ниже, где подробно рассказывается суть этого способа. Там же в ролике есть понятная схема.

Способ №2

Второй способ крайне прост и подойдет для тех, кто обладает определенной инверторнойсваркой.Дело в том, что в продаже существуют инверторы, способные переключаться в режим с жестким изменением вольт-амперной характеристики.Если вы обладатель именно такого инвертора, то можете только порадоваться за себя.Чтобы превратить такой аппарат в полуавтомат, вам достаточно докупить внешний подающий механизм.

В комплекте с механизмом должны быть все необходимые кабели и разъемы. Вам достаточно без проблем подключить подающий механизм подачи сварочной проволоки к сварочному инвертору и можно варить. Можно считать, что в данном случае подающий механизм работает как приставка к инвертору для полуавтоматической сварки. Посмотрите видео ниже, где автор рассказывает про свой инвертор, к которому он подключил подающий механизм.

Способ №3

Последний способ превращения из сварочного инвертора в полуавтомат своими руками потребует некоторых знаний и навыков. В этом случае вам так же понадобится инвертор-донор. Учтите, что подойдет не любой аппарат. Вам нужен инвертор с компоновкой ZX-7. На выходе у него должен быть шунт, а на «первичке» должен быть трансформатор тока. Еще лучше, если у аппарата не будет никаких дополнительных функций вроде горячего старта или форсажа дуги.

Вам так же необходимо изменить вольт-амперные характеристики, а еще установить настройку нарастания тока. Дальнейшие действия напрямую зависят от схемы вашего инвертора. Так что не ленитесь найти темы на различных форумах, посвященных переделке инвертора в полуавтомат. Посмотрите видео ниже с тестом такого самодельного аппарата.

Подающий механизм

Подробно рассмотрим из чего состоит подающий механизм:

- Сварочный рукав. Он представляет собой гибий каркасный шлаг обтянутый многослойной резиной для защиты и изоляции силового кабеля. Внутри имеется специальный стальной спиральный канал для подачи сварочной проволоки к месту сварки. Также по шлангу обеспечивается подача защитного газа для защиты сварочной ванны от окружающей среды. Возле сварочной горелки расположена кнопка включения механизма подачи проволоки и газа.

- Механизм подачи проволоки. Обеспечивает бесперебойную подачу проволоки по сварочному рукаву. Состоит из электродвигателя постоянного или переменного тока, прижимного устройства для прижима роликов с помощью винтовых зажимов с определённым усилием.

- Приспособление для установки кассеты со сварочной проволокой. Расположен возле механизма подачи и предназначен для долговременного обеспечения сварочной дуги присадочным материалом. Кассета может располагаться как вертикально, так и горизонтально относительно подающего механизма. Фиксирование кассеты происходит благодаря специальной гайке или зажимам.

- Блок управление. Его используют для регулировки подачи проволоки. Регулировка может быть электронной с помощью реостата или более грубая благодаря сменным шестерням. На современных устанавливается уже цифровые табло, на которых можно с точностью выставить скорость сварки и тем самым обеспечить более качественное формирование шва.

Основными плюсами перед сваркой электродами есть более быстрый процесс сварки, нет необходимости менять электрод часто, более хороший контроль за процессом сварки. Минусами есть боязнь сквозняков и сильного ветра (возможно образование пор), привязка и источнику защитного газа (баллон, рампа).

Популярные модели

Рассмотрим аппараты, которые пользуются наибольшим спросом.

LF-37/38

Современный аппарат производства США. Высокая степень защиты от пыли и влаги позволяет производить сварку в сложных условиях. Возможна эксплуатация как с флюсовой, так и с присадочной проволокой на бобинах, диаметром 0,6-1,6 мм. Имеется измеритель потока газа и индикаторная панель. Адаптирован для подключения жидкостного охлаждения. Многоязычный интерфейс. Рабочее напряжение – 42 В. Масса – 16 кг.

MSF-57

Модульное проволокоподающее устройство Финского производства. Двухслойный корпус выполнен из высокопрочной пластмассы, устойчивой к механическим повреждениям. Аппарат оснащен современным подающим механизмом DuraTorque 4×4. Способен работать с током до 520 А. Продолжительность включения при токе 440 А составляет 100 %. Сечение проволоки – 0,6-2,4 мм. Рабочее напряжение – 50 В. Масса – 12,5 кг.

Форсаж-МПЦ02

Механизм от отечественного производителя. Отличается высокой надежностью за приемлемую стоимость. Широкий диапазон регулировки скорости подачи позволяет подобрать оптимальный режим сварки. Продолжительность включения при токе 400 А составляет 100 %. Возможно выполнение работы в режиме ММА. Регулировка времени продувки газа и растяжки дуги. Сечение проволоки – 0,6-2,0 мм. Цифровая индикация параметров. Масса – 12,5 кг.

Структура

Конструкция простейшего устройства подачи сварочной проволоки содержит следующие элементы:

- Стационарный ролик. Имеет канавку под проволоку. Вращается только вокруг своей оси. Съемный элемент, который устанавливается при изменении диаметра электрода.

- Направляющие трубки. Задают вектор движения присадочному материалу.

- Подвижный ролик. Имеет те же характеристики, что и вышеописанный элемент, однако выполняют функцию регулировки давления на проходящую проволоку.

- Прижимной механизм. Включает в себя соединенные пружиной болты и рычаг. Количеством витков выполняется регулировка степени сжатия, а пружина не допускает провисания материала.

- Мотор с понижающим редуктором. Выполняет приводные функции, передавая крутящий момент на стационарный ролик. Передача, как правило, осуществляется шестеренным механизмом. Автоматика выбирает необходимое напряжение в системе, для регулировки скорости движения.

Принцип действия

Принцип действия данного прибора основан на передаче момента силы на стационарный ролик, который, в зависимости от исполнения механизма, тянет или толкает проволоку через направляющие. Плавность хода обеспечивает прижимной механизм.

Для тонкой проволоки используют два ролика – прижимной и ведущий. При диаметре сечения больше 1 мм количество роликов увеличивают в два раза.

Некоторые производители, с целью увеличения срока эксплуатации, выпускают модели со сменными втулками, которые монтируют в направляющие трубки.