Режим сварки

Соединение высоколегированных сталей и сплавов требует правильной настройки режима сварки. От этого во многом зависит качество готового шва. Мы рекомендуем устанавливать небольшую величину сварочного тока и формировать узкие швы. Этого можно добиться, используя сварочную проволоку или электроды диаметром 2-3 миллиметра. Также рекомендуем уменьшить вылет электрода в 2 раза больше обычного. Так вы упростите себе сварку. Ведь сварка высоколегированной стали во многом затруднена благодаря большому электросопротивлению и пониженной электропроводностью. А уменьшив вылет электрода вы нивелируете эти недостатки.

Сварка хромистых сталей.

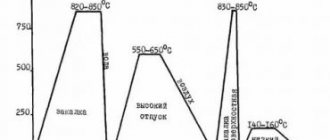

Хромистые нержавеющие стали имеют в своем составе около десяти процентов хрома, 0.1-0.4% углерода. Свариваются такие стали достаточно неплохо при содержании углерода не более 0.2%. Для защиты от выгорания при сварке хромированной стали необходимо использовать защитное покрытие для собираемой поверхности, а также использовать легированные присадки или электроды, содержащие хром. Сварку такой стали лучше производить с использованием электрической дуги с предварительным подогревом металла перед сваркой до 300 градусов и последующим отжигом швов после сварки до 800 градусов, чтобы восстановить вязкость металла. Следует учитывать, чем больше содержание легированного хрома, тем выше должна быть температура последующей термической обработки.

Хромоникелевые стали подвержены любому способу сварки. Но при этом стоит учитывать, что при высоких температурах выпадают карбиды хрома, что влечет потерю антикоррозийных свойств на стыках сварки. Чтобы максимально сохранить стойкость такой металлоконструкции к коррозии при сварке, следует добавлять титан или ниобий. Также способствует сохранению коррозийной стойкости последующий после сварки отжиг и закаливание швов резким охлаждением.

Выбор электродов

При сварке высоколегированных сталей рекомендуется использовать электроды с основным покрытием, в составе которого должны быть защитно-легирующие элементы. Сам стержень должен тоже быть высоколегированным. Схожие по составу электроды и металл будут работать в связке друг с другом, формируя качественный шов.

Если вам нужно сварить высоколегированную аустенитную сталь, то рекомендуем использовать электроды марки ЦТ-15. Они отлично подходят для стали марки Э-08Х19Н10Г2Б, поскольку содержат до 5% ферритной фазы. А это очень хорошо.

Высоколегированные стали

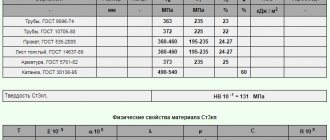

Высоколегированные стали имеют повышенно содержание легирующих элементов – Cr и Ni (обычно не ниже 16% и 7% соответственно). Они придают таким металлам соответствующую структуру и необходимые свойства. Высоколегированные стали по сравнению с менее легированными обладают высокой хладостойкостью, коррозионностойкостью, жаропрочностью и жаростойкостью. Несмотря на высокие свойства этих сталей, их основное служебное назначение определяет соответствующий подбор состава легирования. В соответствии с этим их можно разделить на три группы: жаростойкие, жаропрочные и коррозионностойкие.

После соответствующей термообработки высоколегированные стали обладают высокими прочностными и пластическими свойствами. В отличие от углеродистых при закалке эти материалы приобретают повышенные пластические свойства.

Структуры высоколегированных сталей очень разнообразны и зависят в основном от их химического состава, то есть от содержания основных элементов: хрома (ферритизатора) и никеля (аустенитизатора). Также на структуру влияет содержание других легирующих элементов-ферритизаторов (Mo, Ti, Si, Al, W, V) и аустенизаторов (Co, Cu, C, B).

Выбор флюсов

Сварка легированных и углеродистых металлов может выполняться и с помощью флюса. Но здесь, как и в случае с электродами, нужно использовать особые флюсы и правильно сочетать их со сварочной проволокой. Сами флюсы должны быть фторидными, а проволока должна быть высоколегированной, как и металл. Мы рекомендуем флюс АНФ-5, он хорошо справляется со своей защитной функцией и улучшает качество шва, если выполняется сварка высоколегированной стали.

Благодаря использованию флюса АНФ-5 шов не будет подвержен образованию пор, трещин и прочих дефектов сварных швов. По этой причине такой флюс часто используют не только в домашней сварке, но и на крупном сварочном производстве. Кстати, вы можете использовать и другие флюсы на основе оксидов. Их свойства не будут сильно отличаться от АНФ-5.

В качестве альтернативы предлагаем использовать флюс марки АН-26. Он тоже изготовлен на основе оксидов и в его составе мало кремния, так что шов будет формироваться качественно и быстро. Но обратите внимание, что велика вероятность сильного окисления титана и алюминия, и даже хорошо подобранная проволока не поможет, кремний будет активно переходить в шов. Из-за этого наверняка могут появиться горячие трещины и поры, да и в целом шов будет хрупким. Так что используйте данный флюс на менее ответственных объектах.

Также обратите внимание флюс марки АН-292. Он изготовлен на основе высокоустойчивых оксидов и хорошо зарекомендовал себя в работе. Но нужно следить за количеством водорода, если его будет слишком много, шов может оказаться пористым после окончания сварки.

Среднелегированные стали

Для таких сплавов характерно более чем в два раза увеличенное содержание углерода. В качестве присадок чаще всего используются Ni, Mo, Cr, V, W. Идеальные характеристики металла достигаются закалкой и низким отпуском. Такие виды сталей тщательно очищают от различных видов неметаллических примесей. Для достижения оптимальных свойств используются переплавки, термомеханическая обработка.

Для надежности и износостойкости сварных швов необходимо получить идеальные химические показатели соединений. Сварочные материалы должны содержать меньший объем легирующих элементов, чем основной металл. С помощью правильно подобранного материала можно получить отличную прочность и другие качества шва при сварке легированных сталей.

Среднелегированные сплавы с высокой прочностью и уровнем прокаливания необходимо сваривать с помощью материалов, которые придадут соединениям максимальную возможность деформации. Для таких целей используются низколегированные электроды, не содержащие органических веществ, которые прокалили при высоких температурах. При сварке следует обеспечить оптимальные условия работы — не допускать наличия влажности, появления ржавчины в сварочной ванне, чтобы не повысить уровень водорода.

Оптимальным методом для легированных и углеродистых сталей является аргоновая сварка с неплавящимися электродами. Такой вид оптимален для механизированного проплавления, обеспечивая оптимальную глубину и равномерность процесса.

Газовая сварка легированных сталей осуществляется ацетиленом и кислородом, который обеспечивает высококачественный шов. Газы-заменители в данном случае применять не следует. Однако даже ацетилен и кислород не дает полной гарантии качественного шва. Этого можно добиться только путем использования дуговой сварки.

Выбор защитного газа

Также можно использовать защитный газ. Зачастую применяется гелий, аргон и углекислота. А в некоторых случаях применяется смесь из этих газов. Технология сварки высоколегированных сталей с применением защитных газов хорошо зарекомендовала себя. Но помимо газа нужно будет приобрести еще электроды. Мы рекомендуем неплавящиеся вольфрамовые. Сварку нужно проводить на постоянном токе, установив обратную полярность. Если в составе стали много алюминия, то можно варить на прямой полярности, чтобы быстрее разрушить оксидную пленку, мешающую формированию шва.

Иногда при сварке аустенитных сталей с применением защитных газов наблюдается нестабильное горение дуги. Чтобы исправить эту проблему можно смешать аргон и кислород или аргон и углекислоту. Так дуга будет гореть стабильно и шов не будет пористым.

Что касается углекислого газа, то он обладает множеством положительных свойств. Благодаря ему вероятность образования пор минимальна. А в сочетании с аргоном углекислота показывает наилучшие результаты. Так что если у вас есть возможность использовать смесь двух этих газов, то обязательно испробуйте ее в своей практике.

Но есть и недостаток. При сварке в углекислоте металл разбрызгивается намного сильнее, а это ухудшает антикоррозийные свойства стали. Да и технология сварки легированных сталей с применением углекислоты связана еще с одной неприятностью — это активное формирование оксидной пленки на поверхности металла, которую тяжело удалить. И если при однослойной сварке этот недостаток не так существенен, то при сварке многослойной оксидная пленка просто не дает шву сформироваться.

В целом, применение защитных газов при сварке высокоуглеродистых сталей зарекомендовало себя, как вполне эффективное. Не нужно мучиться с подбором электродов и их покрытий, не нужно подбираться состав флюса. Ведь газ отлично защищает сварочную ванну и позволяет сформировать качественный прочный шов. Если вы, конечно, соблюдаете технологию сварки.

Особенности сварки легированных сталей

Исходя из свойств легированных сталей, наиболее рационально использовать нейтральную защитную среду или защитнолегирующие флюсы в сочетании с легированной проволокой. Однако в этом случае повышается вероятность образования дефектов из-за водорода.

Для предотвращения образования указанных дефектов при сварке низколегированных и среднелегированных сталей, а также некоторых высоколегированных (чистоаустенитных сталей, высокохромистых мартенситных) целесообразно применение окислительной защитной среды в сочетании с легированной проволокой. При сварке чистоаустенитных сталей создание окислительных условий в зоне сварки позволяет снизить содержание не только водорода, но и кремния и тем самым повысить стойкость к образованию горячих трещин.

При наличии в шве значительных количеств марганца создание окислительных условий в зоне сварки нерационально, поскольку в этом случае наблюдается загрязнение металла шва оксидными включениями и интенсивное окисление марганца.

Для сварки низколегированных и среднелегированных сталей состав металла шва выбирают близким к составу основного металла. Однако, учитывая, что углерод повышает вероятность образования и холодных, и горячих трещин, обычно при сварке низколегированных сталей содержание углерода в шве устанавливают не более 0,15 %, а при сварке среднелегированных сталей 0,23 %. При этом необходимые свойства металла шва получают за счет дополнительного легирования. В случае сварки теплоустойчивых сталей необходимо учитывать, что, как правило, сварные соединения подвергаются длительной эксплуатации при повышенных температурах.

При подобных условиях получают значительное развитие диффузионные процессы. При различии в составе металла шва и основного, особенно по карбидообразующим элементам, возможно перераспределение углерода, обладающего повышенной диффузионной подвижностью по сравнению с другими компонентами стали. Это может привести к формированию в области границы сплавления диффузионных прослоек обезуглероженной со стороны металла, имеющего пониженное содержание карбидообразующих элементов, и с повышенным содержанием углерода со стороны металла, имеющего большое содержание карбидообразующих элементов. Для предотвращения развития указанных процессов состав металла шва должен быть близким к основному. В первую очередь это относится к содержанию карбидообразующих элементов.

С целью предотвращения образования кристаллизационных трещин при сварке теплоустойчивых сталей содержание углерода в металле шва ограничивают в пределах 0,07—0,12 %, а необходимые свойства металла шва обеспечивают путем дополнительного введения легирующих элементов, не вызывающих усиления развития диффузионного перераспределения углерода между основным металлом и металлом шва с образованием прослоек. С этой целью рационально использовать комплексное легирование металла шва хромом, молибденом, ванадием, вольфрамом, чтобы градиент концентраций по каждому элементу в зоне сплавления был небольшим.

Применительно к высоколегированным сталям выбор присадочного металла ведут дифференцированно. Для сварных соединений, работающих при высокой температуре, наиболее оптимальный состав металла шва — состав, соответствующий составу основного металла.

Для улучшениясвойств металла шва, особенно при сварке однофазных сталей — высокохромистых, хромоникелевых аустенитных и др., рационально вводить в металл сварочной ванны небольшие добавки элементов, обеспечивающих измельчение структуры, например титана.

При выборе состава металла шва необходимо учитывать склонность высоколегированных сталей к образованию горячих трещин и предусматривать меры их предупреждения. В зависимости от стабильности аустенита применяют различные способы борьбы с горячими трещинами. При сварке сталей с метастабильным аустенитом (типа 18-9) образование горячих трещин предотвращают путем формирования металла шва с двухфазной аустенитно-ферритной структурой. С увеличением количества ферритной фазы стойкость металла шва к образованию горячих трещин возрастает (рис. 7.9). Наибольшую стойкость к образованию горячих трещин аустенитно-ферритные швы приобретают при содержании ферритной фазы в пределах 20—60 %.

| Рис. 7.9. Влияние количества ферритной фазы на критическую скорость деформации и образование горячих трещин в ферритно-аустенитных хромоникелевых швах с содержанием 20—22 % Сr. |

Наличие феррита в аустенитной стали повышает вероятность образования хрупкой σ-фазы при длительной работе в области высоких температур, поэтому в большинстве случаев количество феррита в металле шва ограничивают 2—7 %.

Если сварные соединения работают при температуре ниже 300 °С, увеличение количества ферритной фазы рационально, поскольку при наличии ферритной фазы повышается коррозионная стойкость металла шва.

Химический анализ металла шва, обеспечивающий заданную структуру, определяют с помощью структурной диаграммы (рис. 7.10) по эквивалентным концентрациям хрома и никеля. Эквивалентное содержание хрома и никеля в металле шва определяют по формулам

Niэкв = % Ni + 30·% С + 30·% N + 0,5·% Мn; Сrэкв = % Сr + 2·% Мо + 1,5·% Si + 5·% Ti + 2·% Nb + + 2·% Al + 1,5·% W + % V.

| Рис. 7.10. Структурная диаграмма сварных швов (по Шеффлеру) |

Содержание элементов в металле шва подсчитывают по формуле (2.3) с учетом коэффициентов перехода. Поскольку формирование структуры в значительной мере зависит от условий кристаллизации, а структурная диаграмма разработана применительно к ручной дуговой сварке, то в большинстве случаев оценка по структурной диаграмме только качественная.

При сварке высокохромистых сталей мартенситного класса формирование ферритной составляющей в структуре металла шва с целью понижения вероятности образования горячих трещин не используют, поскольку в этом случае в металле шва появляется структурно-свободный низкоуглеродистый δ-феррит, не испытывающий превращений. В результате формирования гетерогенной структуры снижается ударная вязкость металла шва и повышается предрасположенность его к образованию холодных трещин.

При сварке высокохромистых ферритных сталей формирование швов с двухфазной аустенитно-ферритной структурой рационально, поскольку позволяет повысить их стойкость к образованию горячих трещин.

При сварке глубокоаустенитных сталей двухфазную структуру металла шва с целью предупреждения образования горячих трещин не используют, поскольку это может резко изменить эксплуатационные свойства металла шва по сравнению с основным. При сварке глубокоаустенитных сталей образование горячих трещин в металле шва предотвращают, используя присадочные материалы с малым содержанием вредных примесей (серы и фосфора), а также других элементов, повышающих вероятность образования горячих трещин. Вероятность образования горячих трещин в аустенитных швах возрастает при наличии кремния. Вредное влияние кремния связывают с тем, что кремний способствует развитию химической неоднородности. Углерод нейтрализует вредное действие кремния и снижает вероятность образования горячих трещин в аустенитных швах.

Как правило, в чистоаустенитных (не содержащих феррита)швах трещины не образуются, если/ Si/C≤5. Природа подобного совместного действия кремния и углерода еще недостаточно изучена.

Стойкость к образованию горячих трещин аустенитных швов возрастает при легировании их молибденом, марганцем (до 5—7 %). Помимо изменения состава металла шва при сварке чистоаустенитных сталей, для предотвращения образования горячих трещин используют режимы с малой погонной энергией (рис. 7.11), а также режимы, обеспечивающие формирование швов с большим коэффициентом формы.

Образование пор при сварке легированных сталей в основном связано с водородом и азотом. Вероятность образования пор из-за выделения оксида углерода небольшая, так как в сварочной ванне, как правило, обеспечивается достаточная концентрация сильных раскислителей (например, кремния). Для предупреждения образования пор из-за водорода применяют различные приемы, предотвращающие попадание водорода в сварочную ванну. Пористость, связанную с азотом, предотвращают путем создания хорошей защиты металла сварочной ванны от атмосферы воздуха.

| Рис. 7.11. Влияние погонной энергии сварки и содержания кремния в металле шва типа 0Х23Н28МЗДЗТ на образование горячих трещин при автоматической сварке под флюсом АН-18 (высокоокислительным низкокремнистым), толщина свариваемого металла ≤16 мм: О — трещины отсутствуют; X — трещины в кратере; ● — трещины по всей длине шва |

Сварка марганцовистой стали.

Сварка марганцовистой стали также имеет свои особенности. Для предотвращения образования трещин на швах сварку следует вести электродами из марганцово-никелевой стали со специальным покрытием или электродами того же химического состава, что и свариваемый металл. Сварка должна занимать максимально короткое время. Свариваемый участок должен сразу охлаждаться, чтобы уменьшить термическое воздействие на производимые швы.

Подготовка деталей к сварке должна осуществляться в строгом соответствии плановым чертежам. Разделка кромок должна производиться до закалки соединяемых деталей. Некачественная подготовка может привести к появлению непроваров и трещин. Для получения качественных швов кромка свариваемых поверхностей должна быть тщательно очищена от окалины, шлаков и смазки, влаги. Очистка поверхности должна производиться на ширину 10 см от кромки.

К сборке стальных изделий из легированной стали стоит подходить с особой тщательностью. Прихватки свариваемой конструкции должны производиться с зазорами определенного размера. Обычно прихватки по длине не должны превышать трех длин толщины свариваемых стальных листов и по высоте достигать не более 0.7 толщины листа.

Как влияют на свариваемость легирующие примеси

Как ранее было отмечено, включение в состав большого количества легирующих элементов приводит к изменению основных характеристик. При этом отметим следующие моменты:

- При низком показателе концентрации сталь лучше поддается сварке.

- Некоторые химические вещества могут повысить рассматриваемый показатель, другие ухудшить.

Именно поэтому при выборе легированного сплава уделяется внимание не только типу легирующих элементов, но и их концентрации. Принятые стандарты ГОСТ определяют то, что при маркировке могут указывать основные химические вещества и их количество в составе.

Аустенитные стали: состав и свойства

Аустенитная сталь – это металл, в который были добавлены хром и никель в процентном соотношении 18% и 10% соответственно. Из-за этого они еще известны под цифровой аббревиатурой 18-10.

Главное преимущество этого класса стали – коррозионностойкость, благодаря добавлению хрома. Наличие добавки хрома в количестве 18% делает сталь устойчивой ко многим окислительным средам (например, в азотной кислоте).

Добавление в сталь никеля в количестве 9-12% превращает материал в аустенитный класс. Этот процесс увеличивает практичность применения стали, а именно повышает пластичность и снижает вероятность к появлению зерна.

Специфические свойства:

- жаростойкость;

- жаропрочность;

- криогенность;

- коррозионностойкость.

Вместо хрома и никеля в составе аустенитной стали могут быть другие добавки: ферритизаторы и аустенизаторы.

Технологии сварки

Для минимизации возникновения дефектов в дальнейшем процессе эксплуатации хромоникелевых сталей необходимо правильно подобрать оптимальный способ сваривания аустенитной стали.

Основные способы сварки аустенитной стали:

- ручная дуговая;

- электрошлаковая;

- в атмосфере защитных газов.

Ручная дуговая сварка

Ручная дуговая сварка представляет собой достаточно маневренный способ. Это сваривание происходит таким образом, чтобы химический состав оставался неизменным при разных пространственных положениях и возможных позициях соединений.

Важно рассчитать размер наплавленного металла и степень проплавления основного металлического слоя. Выполнить эти условия возможно, изменяя состав покрытия используемых электродов. Покрытие подбирают для того, чтобы в итоге в сварочном шве не было горячих трещин и присутствовал в необходимом количестве первичный феррит. Для этого часто используют электроды с содержанием фтора и кальция.

Оптимальные рекомендации для ручной дуговой сварки:

- ниточные швы с помощью электродов сечением 3 миллиметра;

- 60-90 минут прокаливать сварочные электроды при температуре от 250 оС до 400 оС (выполнить это необходимо перед началом сварки). Это препятствует возникновению пор в соединительном шве.

Подходящие электроды используют на постоянном токе и обязательно с обратной полярностью. На максимальном токе сварка выполняется в положении снизу. А если работа необходима в вертикальном или потолочном расположении, нужно брать силу тока на 10-30% меньше.

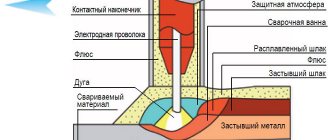

Электрошлаковая сварка

Технология выполнения работы электрошлаковой сваркой сама по себе минимизирует возможность образования горячих трещин.

Преимущества данной техники сварки:

- Отсутствие существенных деформаций в угловой и стыковой областях.

- Неспешная скорость движения нагревательного оборудования.

- Мягкая кристаллизация сварочной ванны.

Схема электрошлаковой сварки

Для данного типа сварки используют электроды в форме пластин с толщиной от 6 до 20 мм или проволоку с толщиной 3 мм.