Композитная арматура относится к современным материалам, призванным заменить дорогой металлопрокат и обеспечить большую устойчивость к негативному влиянию внешних факторов. После того, как с 2012 года этот вид полимерного прута стал производиться в России, интерес к нему со стороны строителей стал возрастать с каждым годом.

Применение стеклопластиковых материалов для армирования монолитных бетонных конструкций особенно актуально в случаях возможного воздействия влаги, поскольку полимеры не подвержены воздействию коррозии.

Пластиковые пруты применяют на объектах индивидуальной застройки, при возведении крупных зданий и сооружений, для береговых укреплений и автомобильных дорог. В частном строительстве из нее изготавливают армирующие каркасы для ленточных и плитных фундаментов, а также армируют кладку из пенобетонных блоков.

Материал, из которого изготовлена пластиковая арматура, представляет собой полимерную смесь из продольного стекловолокна повышенной прочности и термически стойкой смолы. Стандартные диаметры выпускаемых прутов находятся в диапазоне от 4 до 32 мм. Максимальная температура эксплуатации 60˚C. Предел прочности 150 МПа.

Подготовка материалов для сборки армирующего каркаса

Для повышения общей прочности бетонного монолита, его усиливают конструкцией из стеклопластиковой арматуры в виде плоской сетки или пространственного каркаса, которые собирают из круглых прутов переменного или постоянного сечения. Отдельные элементы таких конструкций соединяют между собой с помощью вязальной проволоки, фиксирующих хомутов или специального пистолета.

Поэтому для вязки армирующего каркаса необходимо приобрести:

- пластиковую арматуру проектных диаметров;

- вязальную проволоку или затяжные хомуты.

В отличие от традиционных металлических прутов, арматура из стеклопластика поставляется в виде свернутой бухты.

Поэтому перед началом сборки каркаса ее необходимо размотать и нарезать на куски необходимой длины. Резка производится ножовкой или другим инструментом, не допускающим нагрева материала. Разметку мест реза на поверхности легко сделать с помощью обыкновенного маркера.

Вязальная проволока должна быть круглого сечения и диаметром не менее 1 мм, чтобы обеспечить необходимую прочность соединения и не лопнуть при скручивании. Для быстрого получения отрезков проволоки нужной для вязки длины, всю свернутую бухту необходимо разрезать болгаркой на 3 или 4 части.

Чтобы сделать вязальную проволоку более мягкой, ее можно обжечь в пламени с помощью паяльной лампы или в костре. Необожженная проволока гнется хуже и не всегда обеспечивает плотный охват соединения. Кроме этого, неподготовленный металл обладает меньшей тягучестью и чаще рвется во время работы.

Вязка хомутами.

Общая схема вязки.

Достоинства и недостатки арматуры из стеклопластика

Арматурные каркасы, выполненные не из традиционных металлических, а из стеклопластиковых элементов, отличаются следующими преимуществами.

- В отличие от металлических, имеют легкий вес сооружений, которые не создают значительной нагрузки на фундамент строения, что позволяет продлить срок его эксплуатации.

- Стеклопластиковые элементы арматурных каркасов, в отличие от своих металлических аналогов, лучше переносят нагрузки на разрыв, что дает возможность использовать их при укреплении наиболее ответственных бетонных конструкций. Стеклопластиковые арматурные каркасы характеризует оптимальное соотношение их легкого веса и высокой прочности, что позволяет отнести их к отдельной группе строительных материалов, набирающих с каждым годом все большую популярность.

- В отличие от металлической арматуры, которая подвержена окислительным процессам и с течением времени уменьшает прочность фундаментных конструкций, каркасы из стеклопластиковых элементов не поддаются влиянию таких негативных факторов внешней среды.

- Части арматурных систем, изготовленные из стеклопластика, являются диэлектриком и не проводят электрический ток, что также сказывается на их долговечности. Используемые в качестве элементов заземления металлические арматурные конструкции под воздействием электрического тока окисляются значительно быстрее, чего нельзя сказать о прутках из композитных материалов. Естественно, арматуру из стеклопластика нельзя использовать в качестве заземляющего элемента, но это только самым положительным образом сказывается на ее долговечности.

- Износоустойчивость стеклопластиковой арматурной конструкции, как и стальной, также находится на достаточно высоком уровне.

- Коэффициент теплового расширения арматурного каркаса, изготовленного из стеклопластиковых элементов, имеет очень близкое значение с аналогичным параметром бетонных конструкций, что значительно снижает риск образования в них трещин при использовании подобного материала.

Соотношение диаметров стержней при устройстве армирующего каркаса фундамента

Если судить по отзывам, то можно выделить следующие недостатки стеклопластиковой арматуры.

- В сравнении с изделиями из металла арматура из стеклопластика обладает значительно большим модулем упругости, превышающем аналогичный параметр стальных изделий приблизительно в 4 раза. Означает этот факт то, что стеклопластиковые элементы по сравнению с металлическими будут значительно лучше прогибаться под воздействием механических нагрузок. При использовании данных элементов для армирования дорожного полотна и фундамента такая их характеристика является некритичной, но для укрепления плит перекрытия лучше использовать металлические конструкции или производить дополнительные расчеты.

- Армирующие элементы, изготовленные из стеклопластика, обладают свойством сильно размягчаться и терять свою упругость при нагревании до температуры 600 градусов. Поэтому при использовании стеклопластиковых деталей лучше позаботиться о надежной теплоизоляции каркаса, произведенного из композитных материалов.

- Выполненные из стеклопластика арматурные прутки нельзя сваривать, в отличие от металлических, поэтому если необходимость в такой операции имеется, лучше воспользоваться изделиями, во внутреннюю часть которых еще на стадии их производства вмонтирована стальная трубка.

- Арматуру, изготовленную из композитных материалов, лучше не сгибать на строительной площадке: это может вызвать ее повреждение. Такую операцию, ориентируясь на чертежи арматурного каркаса, лучше выполнить на производственной площадке.

- Сложность и непривычная для современных строителей технология монтажа — еще один недостаток армирующих элементов, изготавливаемых из стеклопластика. Между тем такой недостаток нельзя считать слишком значительным, если учитывать, какой надежностью и долговечностью отличаются стеклопластиковые конструкции.

Крепление стеклопластиковой арматуры с помощью хомутов и фиксаторов

Инструмент для проволочного связывания арматуры

Использовать для вязки плоскогубцы не очень удобно. Они не обеспечивают необходимой плотности охвата соединения и требуют приложения больших усилий. Поэтому стальную проволоку скручивают на арматурных прутах при помощи специальных крючков или вязального пистолета. Магазины инструмента предлагают к продаже два вида крючков, предназначенных, чтобы вязать арматуру:

- простые ручные, которые необходимо все время вращать во время работы;

- полуавтоматические винтовые, с вращающимся при нажатии на ручку крючком;

- пластиковые фиксаторы в виде одеваемых на арматуру колец и вертикальных стоек.

Простой крючок можно не покупать, а сделать самостоятельно (подробнее о том, как это сделать — тут), согнув его из толстой стальной проволоки и заточив острие. В этом случае вам будет чем вязать проектную конструкцию из прутов и без покупки инструмента.

Меры предосторожности

Перед началом работы со стеклопластиковой арматурой обязательно надевайте перчатки. Для этого подойдут перчатки с латексным или ПВХ покрытием на ладони, это предотвратит попадание под кожу «стеклянных заноз». Используйте защитные очки и одежду, которая закрывает все участки тела, чтобы исключить попадание частиц стекловолокна. Кроме того, существует необходимость в защите органов дыхания от пыли, которая может образовываться при резке арматуры. Для этих целей используется респиратор, плотно прилегающий к лицу. Бухты арматуры разматываются вертикально. Большие бухты разматываются при участии как минимум 2-х человек и исключительно на территории, где осуществляются работы по строительству.

Подготовка к монтажу

Для начала производятся расчеты. Нужно определить требуемое количество материала, а также место, где будет располагаться внешний конец прута и удалить упаковку, не давая при этом стержням распадаться. Существует два выявленных на практике наиболее удобных способа размотки бухт на нужную длину.

Первый — снять арматуру кольцами вбок от бухты. Второй — раскатывать бухты колесом, отрезая при этом требуемую длину прута. При этом крайне важно не допустить самопроизвольного разматывания, в этом поможет удерживание всех колец стержня вблизи его другого конца.

Резка арматуры

Выбор инструмента для резки продиктован ее толщиной. Если диаметр прутков не более 8 мм, то резать их можно болторезом или ножницами по металлу. Если диаметр больше, в этом случае можно воспользоваться «Болгаркой» либо ножовкой по металлу. «Болгарка» обеспечит быструю и удобную нарезку, причем достаточно большого объема материала.

Вязка арматуры

Арматурный каркас вяжется нейлоновым хомутом или специальной проволокой. Их нужно затягивать как можно туже, чтобы обеспечить должную прочность будущему фундаменту. Легкий вес обеспечивает отсутствие необходимости в специальных приспособлениях при вязке сетки и не требует много места.

Нижний слой поперечных прутьев арматурного каркаса соединяется специальными креплениями для вязки композитной арматуры (фиксаторами). Зачастую расстояние между горизонтальными и вертикальными линиями сетки колеблется в пределах 15-35 см, но не превышает 60 см.

Для вязки прутов на углах следует использовать готовые элементы, так как гнуть ее и уж тем более подвергать тепловому воздействию нельзя.

Установка арматурного каркаса

При установке на месте бетонирования, каркас растягивается и фиксируется хомутами при помощи стяжек, вбитым по углам площадки, которую будут бетонировать.

Технология ручной проволочной вязки стеклопластиковой арматуры

Для того, чтобы арматурный каркас или сетка приняли необходимую пространственную форму и не изменили ее при заливке бетона, все отдельные элементы необходимо надежно соединить между собой. Наиболее часто для этого используют вязальную проволоку. Вязка — это простой и быстрый способ соединения, для которого не требуется высоких квалификационных навыков. Кроме того, стеклопластиковую арматуру просто невозможно соединить при помощи сварки, а поэтому такой тип крепления наиболее приемлем в данном случае.

Весь процесс того, как вязать стеклопластиковую арматуру для фундамента, можно разделить на следующие пошаговые этапы:

- свернутая в бухту арматура разматывается и нарезается на отрезки проектной длины;

- на поперечные прутья нижнего арматурного слоя надеваются пластиковые фиксаторы;

- на расставленные поперечные элементы на заданном друг от друга расстоянии укладываются продольные пруты;

- во всех местах пересечений арматуры выполняются соединения путем скручивания петель из сложенной вдвое вязальной проволоки;

- после сборки нижнего ряда к пересечениям наружных ячеек вяжутся вертикальные арматурные элементы;

- к верхним концам или к середине вертикальных стоек, в зависимости от проектного количества рядов, привязываются поперечные отрезки;

- укладывается и вяжется следующий ряд продольной арматуры;

- собранный каркас переносится и устанавливается внутрь опалубки для ленточного фундамента.

Работу можно значительно упростить, если совмещать стеклопластиковую арматуру с металлической. Из стальных прутов можно заранее заготовит прямоугольные рамки и тогда не потребуется выполнять отдельную вязку вертикальных отрезков.

Особенности использования композитной арматуры

Арматуру, которая изготовлена из композитных материалов, преимущественно используют для укрепления ленточных или плитных фундаментов в малоэтажном строительстве. Объясняется это тем, что данная арматура по причине своего относительно недавнего появления на отечественном строительном рынке еще мало изучена и не протестирована длительной практикой своего использования.

Прежде чем приступить к монтажу арматурного каркаса, необходимо подготовить опалубку для заливки будущего фундамента. Такая процедура выполняется по стандартной схеме, как и в случае использования металлической арматуры. Для армирования ленточных фундаментов небольших строений преимущественно используют композитные прутки диаметром 8 мм, что соответствует 12-ти миллиметровым изделиям из металла. В первую очередь из таких прутков вяжут сетки, из которых затем монтируют армирующий каркас.

Скрепление арматурной сетки с помощью вязальной проволоки

При использовании прутков из композитных материалов важно знать, как вязать стеклопластиковую арматуру так, чтобы из нее получился надежный каркас, который эффективно укрепит бетонную конструкцию. Элементами, которые позволят надежно и правильно связать такую конструкцию, могут быть пластиковые хомуты или обычная вязальная проволока. Выбор того или иного варианта зависит только от личных предпочтений и наличия под рукой тех или иных приспособлений.

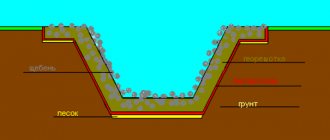

Нюансы вязки конструкций под заливку плитного фундамента

Армирование монолитных опорных оснований плитного типа выполняется в виде одного или двух рядов сеток в зависимости от проектного решения. Поэтому в такой конструкции арматурные пруты не рассматриваются как продольные и поперечные. Для поднятия нижней сетки над гидроизоляционным слоем на арматуру через каждые полтора-два метра одевают вертикальные стойки фиксаторы из пластика. Это позволяет установить арматурный каркас строго в горизонтальной плоскости на заданной высоте.

Важная особенность сборки арматуры для плитного фундамента заключается в том, что она производится по месту. Это необходимо из-за больших размеров конструкции и невозможности последующего перемещения. Поэтому во время вязки необходимо быть предельно осторожным, чтобы не наступить на уложенные арматурные прутья и не повредить конструкцию.

В шведской и финской утепленной плите (подробнее о ней в этой статье) необходимо предусмотреть пересечение прутов плиты с арматурным каркасом боковой опорной ленты. Для этого пруты нарезают длиннее, напускают их на вертикальные боковые арматурные каркасы и связывают проволокой.

Станки для производства арматуры

Предлагаемая линия ПЛПСА-20 позволяет производить по 2 прутка арматуры одновременно. Выпускаемая арматура имеет постоянное сечение с одним или двумя ребрами жесткости, за счёт чего увеличивается сцепление арматуры с бетоном.

Наша технологическая линия предназначена для выпуска композитной арматуры диаметром от 4 до 24 мм.

| Диаметр стеклопластиковой арматуры | Производительность м/мин. | ||

| Один ручей | Два ручья | Три ручья | |

| АСП Ø 4 | 6,7 | 13,5 | 20,2 |

| АСП Ø 6 | 6 | 12 | 18 |

| АСП Ø 8 | 5,3 | 10,5 | 15,8 |

| АСП Ø 10 | 4,3 | 8,7 | 13 |

| АСП Ø 12 | 3,4 | 6,7 | 10,1 |

| АСП Ø 14 | 2,7 | 5,4 | 8,1 |

| АСП Ø 16 | 1,5 | 3 | 4,5 |

Требования к помещению, где будет установлено оборудования для производства стеклопластиковой арматуры.

- Рекомендуемая длина помещения: от 22 м;

- Рекомендуемая высота потолков в помещении: от 2,5 м;

- Перепад высот на технологической площадке: не более 50 мм;

- Вентиляция: местный отток производительностью не менее 250 л/мин;

- Температура воздуха в помещении не ниже 16°С

Сырье для производства стеклопластиковой композитной арматуры.

- Стеклоровинг

- Группа эпоксидных смол

- ИзоМТГФА

- Ускорители реакции

Представим, что производственная линия загружена 24 часа.

Какую выгоду вы с этого сможете получить?

ДиаметрСебестоимость продукции 1 м.погСредне рыночная цена 1 м.пог.

| АСП Ø4 | 2,01 р. | 5-6 р. |

| АСП Ø6 | 4,1 р | 8-9 р. |

| АСП Ø8 | 7,6 р | 13-14 р. |

| АСП Ø10 | 11,7 р | 20-22 р. |

| АСП Ø12 | 17,6 р | 27-30 р. |

| АСП Ø14 | 25 р. | 39 — 44 р. |

Возьмём средний, самый ходовой диаметр арматуры Ф8, при производительности станка 7 метров в минуту, средняя прибыль с производства в сутки составит (13 р.-7,6 р.)*7 м/мин*60 мин*24 ч.=54432 р.!!!

Основные характеристики линии по производству стеклопластиковой арматуры.

Потребление электроэнергии: при старте 11,25 кВт, при работе от 2,8 до 5,5 кВт;

Длина линии: 16м без учёта выхода готовой продукции;

Ширина линии: 1м;

Высокопрочная и долговечная стеклопластиковая арматура с успехом заменяет стержни и проволоку из стального проката, склонную к коррозии. Чтобы иметь возможность предлагать арматуру из стеклопластика по конкурентоспособным ценам, необходимо оптимизировать затраты на ее производство без ущерба для качества. Этому способствует установка надежной и эффективной линии для производства стеклопластиковой арматуры ПЛПСА-20.

Затраты на установку качественного оборудования от значительно ниже по сравнению с приобретением импортных и многих отечественных станков, что позволяет быстро окупить вложения в оснащение производства.

Основные элементы линии

Станок для производства стеклопластиковой арматуры представляет собой комплекс устройств, выполняющих различные функции, в частности:

- шпулярник (подает нити ровинга);

- натяжное устройство в комплексе с узлом подогрева и пропиточной ванной;

- обмоточный механизм;

- туннельная печь;

- узел охлаждения водяной;

- тянущее устройство;

- автоматизированный отрезчик арматурных стержней;

- автоматизированная скрутка нити;

- бухтонамотчик (приемное устройство).

Технология производства композитной арматуры

Нити стеклоровинга подаются в определенном порядке из особого устройства (шпулярника) к натяжному механизму. В процессе производства композитной арматуры:

- Нити обдают горячим воздухом, в результате чего они просушиваются и немного нагреваются.

- Прогретые нити опускают в емкости с раствором для пропитки.

- Затем нити протягивают через фильеру, от размера отверстий которой зависит диаметр выпускаемой арматуры.

- На следующем этапе стержни обвиваются ниткой ровинга, толщина обмоточного слоя зависит от диаметра выпускаемой арматуры.

- Обмотанные ровингом пруты проходят через туннельную печь – нагрев до высоких температур необходим для ускорения полимеризации смол.

- После печи пруты подвергаются охлаждению в проточной воде.

- Охлажденные пруты нарезаются при помощи автоматического устройства на стержни заданной длины.

- Готовая продукция складируется по диаметрам.

Технология производства достаточно проста, благодаря чему после монтажа оборудования можно в короткие сроки наладить производство композитной арматуры.

Обустройство цеха

Оборудование устанавливается в любом помещении, отвечающем требованиям по длине и высоте потолков, важно предусмотреть эффективную принудительную вентиляцию, так как изготовление композитной арматуры связано с использованием туннельной печи и химических соединений.

Оборудование представляет собой комплекс узлов и устройств, которые монтируются в одну линию. Предлагается возможность выбрать однопоточную, двухпоточную или трехпоточную линию, во втором и третьем случае производительность значительно выше. Используя станок от вы сможете наладить выпуск продукции, востребованной на современном строительном рынке.

Источник: https://plastosnova.ru/dlya-proizvodstva-armatury/

Нюансы вязки стеклопластиковых каркасов для ленточных фундаментов

Особенности сборки арматуры для ленточного фундамента заключается в наличии боковых примыканий, пересечений и углов.

В местах примыкания лент под внутренние стены, соединение перпендикулярного каркаса с наружным выполняется при помощи согнутых П-образных элементов.

В углах арматуру сгибают под прямым углом или привязывают подготовленные Г-образные элементы. Длина нахлеста соединяемых прутков должна быть не менее 30 см и на этом участке выполняется не менее 2-х вязок.

Изгибать арматуру из стекловолокна следует очень осторожно, не применяя термической обработки. Упругие свойства пластика делают процедуру сгибания довольно трудной. Поэтому для сборки углов и примыканий рекомендуется покупать согнутые элементы заводского изготовления.

Места пересечений стеклопластиковой арматуры под ленточный фундамент можно соединять прямыми отрезками или собирать одну из пересекающихся конструкций по месту установки.

Достоинства стеклопластиковой арматуры

Такой вид строительного материала существенно отличается от привычной стальной и имеет массу преимуществ, по сравнению с ней:

- Стойкость к образованию коррозии. Стеклопластиковая арматура совершенно не боится щелочных и кислотных сред.

- Небольшой вес при высокой прочности. Вес такой ее на 10 раз меньше, чем у стальной.

- Низкая теплопроводность, что защищает стены и фундаменты от промерзания, что особо актуально в северных районах.

- Непроводимость тока и отсутствие помех.

- Цена. За ту же цену, что и у стальной арматуры небольшого диаметра можно приобрести стеклопластиковую большего диаметра.

- Высокая прочность материала при растяжении. Этот показатель больше, чем у стальной арматуры в 3 раза.

- Отсутствие швов. Металлические прутья перед транспортировкой режутся под параметры автомобиля, в котором их перевозят. Впоследствии армированная сетка имеет множество соединений, которые являются самыми слабыми местами в фундаменте и стенах. Так как стеклопластиковая арматура поставляется бухтами до 150 м, резать ее не нужно, что приводит к минимальному количеству швов. Транспортировка может осуществляться даже в багажнике легковой автомашины.

- Отсутствие переплаты за количество материала. Металлическая арматура продается одинаковой длиной 12 м, меньше ее уже не приобрести, а стеклопластика можно купить то количество, которое необходимо для строительства.

- Отсутствие необходимости докупать дополнительные инструменты при монтаже стеклопластиковой арматуры, например, сварочный аппарат.

- Одинаковый с бетоном коэффициент расширения при тепловом воздействии — гарантия отсутствия трещин в готовом строении.