Автоматизация работы гидравлического пресса с использованием модуля KE-USB24A

Пневматический пресс для перфорации и горячего тиснения

В данной статье опишу конструкцию и электрическую схему пневматического пресса для горячего тиснения на коже и картонe, которую собирал своими руками. Такие пневмопресса могут называться по разному, в зависимости от сферы применения.

В отличии от гидравлического пресса, который приводится в действие гидронасосом, пневматический пресс развивает давление за счет сжатого воздуха, вырабатываемого компрессором.

На основе схемы и конструкции, описанной в статье, могут работать такие виды прессов: перфорационный, горячего тиснения, различные пресса для формовки и склейки деталей.

Вот для примера моя статья про установку реле температуры Евроавтоматика RT-820M в подобный турецкий пресс.

В моем случае пресс используется в производстве обуви, для горячего тиснения верхней части обуви. В результате действия пресса на кожаном верхе туфлей, ботинок или сапог появляется красивый рисунок либо логотип. При установке специальной пресс-формы и поднятии давления возможна просечка небольших отверстий.

Согласитесь, сапоги на женской ножке, на голенище которых нанесен красивый стилизованный цветок, смотрятся гораздо эффектнее!

Стоит сказать, что пневматический пресс развивает меньшее давление, по сравнению с гидравлическим. Но это в общем случае, всё зависит от конкретной модели.

Пневматический пресс своими руками: делаем пневмопресс из газлифта офисного кресла

Для выполнения многих работ в условиях производственных и домашних мастерских очень удобно использовать пресс пневматического типа, который, развивая достаточное усилие, значительно облегчает процесс проведения многих технических процедур.

В частности, применяя такое оборудование, можно выполнять гибку изделий из металла, осуществлять высечные технологические операции и безударную клепку, использовать усилие, которое создает такой пресс, для склеивания изделий из древесины и горячего тиснения.

Очень удобно, что изготовить простейший, но достаточно эффективный пресс пневматического типа можно своими руками, причем для этого не потребуются дорогостоящие расходные материалы и специальное оборудование.

Самодельный пневмопресс из газового поршня офисного кресла

Подготовка комплектующих

Прежде чем приступать к самостоятельному изготовлению пресса пневматического типа, следует разобраться в принципе его работы.

Если гидравлические прессы приводятся в действие благодаря гидронасосу, то в прессовом оборудовании пневматического типа для этих целей используется устройство, вырабатывающее сжатый воздух. В качестве такого устройства может использоваться компрессор или воздушный насос.

Сжатый воздух определенного давления подается в пневмоцилиндр или в мембранно-пружинный пневмопривод, на выходном штоке которых и создается требуемое давление.

Устройство газлифта офисного кресла позволяет использовать его в качестве пневматического толкателя

Следует иметь в виду, что пневматические прессы, если сравнивать их с гидравлическими, создают меньшее давление, но во многих случаях его бывает достаточно для выполнения определенных технологических операций.

Итак, для того чтобы сделать простейший пневмопресс, нужно подготовить:

- пневматический амортизатор (такие амортизаторы устанавливаются на офисные и компьютерные кресла);

- воздушный насос или небольшой компрессор;

- резьбовой штуцер диаметром 3 мм;

- соединительный шланг.

Для легкого снятия газлифта с крестовины нанесите проникающую смазку, удалите фиксирующую шпонку и аккуратно выбейте деталь из конусного соединения

Процесс изготовления

Сам процесс изготовления пресса, основой которого будет служить пневматический амортизатор от кресла, осуществляется по следующему алгоритму.

- На боковой части пневматического амортизатора от кресла, используя маркер, отмечают место, на котором будет установлен резьбовой штуцер.

- На отмеченном месте выполняют отверстие соответствующего диаметра, в котором нарезают резьбу для установки штуцера.

- Штуцер вкручивают в подготовленное отверстие, для чего лучше использовать уплотнительную ленту.

- На верхнюю часть штуцера надевают шланг, для более надежной фиксации которого лучше использовать хомут соответствующего размера.

- Второй конец шланга соединяют с выходным штуцером воздушного насоса или компрессора и также фиксируют при помощи хомута.

Разметка места установки штуцера

Подготовка комплектующих

Прежде чем приступать к самостоятельному изготовлению пресса пневматического типа, следует разобраться в принципе его работы. Если гидравлические прессы приводятся в действие благодаря гидронасосу, то в прессовом оборудовании пневматического типа для этих целей используется устройство, вырабатывающее сжатый воздух. В качестве такого устройства может использоваться компрессор или воздушный насос. Сжатый воздух определенного давления подается в пневмоцилиндр или в мембранно-пружинный пневмопривод, на выходном штоке которых и создается требуемое давление.

Устройство газлифта офисного кресла позволяет использовать его в качестве пневматического толкателя

Пневматический пресс своими руками

Для выполнения многих работ в условиях производственных и домашних мастерских очень удобно использовать пресс пневматического типа, который, развивая достаточное усилие, значительно облегчает процесс проведения многих технических процедур.

В частности, применяя такое оборудование, можно выполнять гибку изделий из металла, осуществлять высечные технологические операции и безударную клепку, использовать усилие, которое создает такой пресс, для склеивания изделий из древесины и горячего тиснения.

Очень удобно, что изготовить простейший, но достаточно эффективный пресс пневматического типа можно своими руками, причем для этого не потребуются дорогостоящие расходные материалы и специальное оборудование.

Самодельный пневмопресс из газового поршня офисного кресла

Как сделать функциональный пневматический пресс

Как уже говорилось выше, прессы пневматического типа можно использовать для выполнения горячего тиснения, а также для фанерования шпоном любых древесных материалов (натуральный массив, ДСП, МДФ и др.).

Однако для решения таких задач применяется не обычный, а горячий пневматический пресс, который также можно изготовить своими руками.

Основное отличие данного пресса от устройства обычного типа заключается в том, что его рабочий орган, который оказывает давление на обрабатываемое изделие, должен нагреваться до определенной температуры.

Нагрев будет производится с помощью ТЭН-ов

Для того чтобы обеспечить нагрев рабочего органа пневматического пресса, в последний необходимо встроить электрические ТЭНы, а сам рабочий орган для обеспечения лучшей теплопроводности изготовить из алюминия. Конструкция пресса пневматического горячего типа обязательно дополняется электрической схемой, состоящей из двух независимых частей:

- электронного блока, который отвечает за включение и нагрев электрических ТЭНов (основным элементом такого блока является контроллер температуры, позволяющий поддерживать ее с точностью до половины градуса);

- блока, который будет обеспечивать управление самим воздушным клапаном (благодаря наличию такого блока можно не только управлять процессом подвода рабочего органа к поверхности обрабатываемого изделия (а также отвода от нее), но и регулировать время выдержки пресса в сжатом состоянии).

Терморегулятор с выходом под твердотельное реле

Электрическая схема пресса с нагревательными элементами

Используя такой пресс с различными рабочими насадками, можно решать многие практические задачи, к которым, в частности, относятся:

- выполнение горячего тиснения на изделиях из кожи (обувь, сумки и др.);

- горячая склейка элементов обуви;

- фанерование шпоном изделия из древесины;

- оформление обложек книг, изготовленных из кожи или кожзаменителя.

В заключении ещё один вариант пресса с подогревом для облицовки мебельных панелей, в котором используется элементы электрического теплого пола.

Пневматический пресс на основе таймера и контроллера температуры

Пневматический пресс для перфорации и горячего тиснения

В данной статье опишу конструкцию и электрическую схему пневматического пресса для горячего тиснения на коже и картонe, которую собирал своими руками. Такие пневмопресса могут называться по разному, в зависимости от сферы применения.

В отличии от гидравлического пресса, который приводится в действие гидронасосом, пневматический пресс развивает давление за счет сжатого воздуха, вырабатываемого компрессором.

На основе схемы и конструкции, описанной в статье, могут работать такие виды прессов: перфорационный, горячего тиснения, различные пресса для формовки и склейки деталей.

Вот для примера моя статья про установку реле температуры Евроавтоматика RT-820M в подобный турецкий пресс.

Процесс изготовления

Сам процесс изготовления пресса, основой которого будет служить пневматический амортизатор от кресла, осуществляется по следующему алгоритму.

- На боковой части пневматического амортизатора от кресла, используя маркер, отмечают место, на котором будет установлен резьбовой штуцер.

- На отмеченном месте выполняют отверстие соответствующего диаметра, в котором нарезают резьбу для установки штуцера.

- Штуцер вкручивают в подготовленное отверстие, для чего лучше использовать уплотнительную ленту.

- На верхнюю часть штуцера надевают шланг, для более надежной фиксации которого лучше использовать хомут соответствующего размера.

- Второй конец шланга соединяют с выходным штуцером воздушного насоса или компрессора и также фиксируют при помощи хомута.

Разметка места установки штуцера

Теперь, когда пневмопресс полностью собран, можно испытать его в работе, для чего достаточно включить воздушный насос или компрессор. После того как воздух из подающего его устройства начнет поступать во внутреннюю часть пневматического амортизатора, выходной шток должен начать двигаться. Если такое движение происходит, то это свидетельствует о правильности выполненных действий.

Проверка работоспособности механизма

Чтобы сделать пресс пневматический настольный более удобным и эффективным в использовании, на рабочем конце его штока можно зафиксировать металлический круг небольшого диаметра, который, воздействуя на обрабатываемое изделие, будет создавать давление на большей площади.

Пресс предложенной выше конструкции при необходимости несложно доработать. В таком же виде его можно использовать для выполнения простейших операций по гибке и высечке. При желании полученную конструкцию можно зафиксировать на основании самого пневматического кресла, где для него уже есть посадочные отверстия. Поступив таким образом, вы получите более удобное в использовании устройство, установленное на надежном основании.

Пневматический пресс своими руками: делаем пневмопресс из газлифта офисного кресла

Для выполнения многих работ в условиях производственных и домашних мастерских очень удобно использовать пресс пневматического типа, который, развивая достаточное усилие, значительно облегчает процесс проведения многих технических процедур.

В частности, применяя такое оборудование, можно выполнять гибку изделий из металла, осуществлять высечные технологические операции и безударную клепку, использовать усилие, которое создает такой пресс, для склеивания изделий из древесины и горячего тиснения.

Очень удобно, что изготовить простейший, но достаточно эффективный пресс пневматического типа можно своими руками, причем для этого не потребуются дорогостоящие расходные материалы и специальное оборудование.

Самодельный пневмопресс из газового поршня офисного кресла

Как сделать 40-тонный пневматический листогибочный пресс

Шаг первый: дизайн, расчеты При проектировании листогибочного станка первый вопрос, это какую максимальную толщину и ширину стали необходимо согнуть? Мастеру нужно было согнуть сталь толщиной 3/16 дюйма (4,7 мм) на участке шириной 4 фута (121,92 см). В результате получился довольно большой станок.

При расчетах использовалась таблица расчетов листогибочного пресса для простой стали. В левой части таблицы выбор толщины стали. В верхней части таблицы указаны варианты размера «v-образного сгиба» (для лучшего понимания см. иллюстрацию на диаграмме). В середине диаграммы показана сила в тоннах на погонный фут.

Как использовать эту диаграмму? Допустим, например, что максимальная толщина и ширина листа который нужно согнуть 10 калибра* и шириной 2 фута. Взгляните на левую часть диаграммы и найдите «10 калибр». Теперь взгляните на верхнюю часть таблицы и выберите размер «v-образного отверстия» (типичный размер v-образной матрицы для стали 10 калибра составляет 1,25 дюйма). Теперь посмотрите на центральную часть диаграммы и посмотрите, где эти два выбора пересекаются. График показывает, что для выполнения этого изгиба требуется 7,3 тонны на погонный фут. Поскольку нам нужно согнуть ширину в 2 фута, то потребуется 14,6 тонны силы.

В этом примере нам понадобится листогибочный пресс шириной 2 фута, способный создавать давление не менее 14,6 тонн. Обладая этой информацией, можно приступить к проектированию собственной машины.

*Единица толщины листов металла. Чем больше калибр, тем тоньше лист. 10-й калибр соответствует толщине листа в 0,1345 дюйма (3,416 мм). Увеличение номера калибра на 1 соответствует уменьшению толщины на 10%.

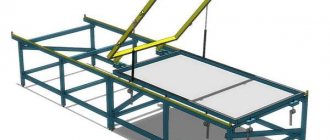

Перед проектированием, хорошо иметь базовое представление о том, как работают такие станки. В листогибочном прессе нет ничего слишком научного. Прилагается эскиз, показывающий основные компоненты вместе с некоторыми деталями ниже:

Основная рама — основа станка. По сути, это не что иное, как прямоугольник, сделанный из каких-то массивных материалов. Из-за большого размера мастер добавил несколько ножек и колес.

Нижняя губка- также называемая «v-образная матрица». Заготовка будет вдавлена в «v-образную матрицу» для создания изгиба. Верхняя губка — также называемая гибочным ножом. Гибочное лезвие будет давить на верхнюю часть заготовки и продавливать материал в «v-образную матрицу».

Узел гибочного ножа — это просто узел, который удерживает верхнюю губку. Он должен быть достаточно крепким, чтобы противостоять деформации при изгибе

Гидравлические домкраты — мускулы станка. Они создают силу, необходимую для изгиба. У мастера на станке установлены два домкрата, но в зависимости от требуемой мощности возможно и установка одного.

Возвратные пружины будут тянуть узел гибочного ножа вверх после завершения изгиба. Пружины должны обладать достаточной силой, чтобы поднять вес гибочного ножа в сборе.

Есть и другие конструкции подобны станков, но именно подобное устройство лучше всего соответствовал потребностям мастера.

В пользовании мастера имеется широкий выбор оборудования. Например, него есть фрезерный станок, который он использовал для фрезерования моих гибочных штампов. Но если такого станка нет, то можно сделать губку из металлического уголка и полосы или купить имеющуюся в продаже губку и адаптировать ее к своей конструкции.

Несколько примечательных особенностей авторского дизайна станка: Регулируемое расположение гидравлических домкратов — домкраты перемещаются из стороны в сторону для оптимального позиционирования в зависимости от толщины и ширины обрабатываемой детали.

Регулируемые калибрующие стержни с пружинной компенсацией и регулировкой с обеих сторон обеспечивают постоянный и точный повторный изгиб. Пружины сжатия предотвращают повреждение измерительной системы в случае случайного превышения точки остановки — в качестве альтернативы можно использовать две линейки, установленные с обеих сторон станка.

Гибочное лезвие, основная гибочная планка и нижние штампы, изготовленные из холоднокатаного материала 1018. Он как правило, имеют более высокую твердость, чем заготовка.

Узел нижней губки с регулируемой шириной с использованием двух холоднокатаных арматур диаметром 1,5 дюйма. Гидравлические домкраты соединены вертикально друг с другом для одновременной работы, но также могут управляться индивидуально для регулировки уровня.

Адаптируемая, регулируемая, модульная и легко ремонтируемая конструкция с минимальным сварочным креплением деталей к основной раме, упрощает модификации и ремонт в будущем

Сваривает нижнюю часть рамы.

Для усиления приваривает укосины.

Приваривает ноги и поперечные балки.

Пружинные опоры — 4 верхних и 4 нижних опоры помогают прикрепить пружины растяжения к основной раме и к узлу гибочного ножа Пластины распределения нагрузки — 4 шт. Помогают распределять вверх и вниз нагрузку гидравлических домкратов. Пластины, удерживающие домкрат — 4 шт. Фиксируются вокруг верхней подушки гидравлических домкратов.

Шаг пятый: верхняя губка или гибочный нож Это деталь, на которой крепится верхняя губка. Узел изготавливается из холоднокатаной полосы 0,75 x 4 дюйма и горячекатаной полосы 0,5 x 5 дюймов. Равномерно расположенные болты соединяют все три части вместе. Отверстия сверлились на фрезерном станке. Только этот узел гибочного ножа весит примерно 130 кг.

Этот узел разработан для простой и эффективной установки и снятия штампов гибочного ножа. Мастер просто откручиваю болты и секции гибочного ножа снимаются.

Основные этапы сборки станка следующие:

Нижняя губка просто устанавливается на раму Вертикальные направляющие гибочного ножа — крепятся к раме (по одной с каждой стороны станка) Узел гибочного ножа — он подвешен на четырех пружинах растяжения Гидравлические домкраты крепятся к верхней двутавровой балки. Верхняя губка просто вставляются в фиксирующий паз и фиксируются на месте путем затягивания болтов вдоль узла гибочного лезвия.

Гибочное лезвие будет оставаться в горизонтальном положении, когда оно опускается во время изгиба. Обычно это достигается с помощью электронных систем управления с обратной связью, которые контролируют горизонтальность лезвия, или с помощью торсионной трубки, которая механически поддерживает уровень лезвия.

Данный пресс не имеет ни одной из этих функций. Вместо этого мастер добавил следующее: Чтобы добиться выполнения одинаковой операции, он разработал систему измерительных стержней. Это механическая система, которая позволяет ему устанавливать точку остановки губки. Пружины сжатия предотвращают повреждение в случае случайного превышения точки остановки. Регулируемая гайка в нижней части шпильки служит точкой остановки. Пузырьковый уровень служит для контроля деформации губки.

Шаг восьмой: испытания пресса После изготовления пресса мастер приступает к испытаниям. Как уже говорилось ранее, на прессе установлены два пневматических домкрата. Переключая кран можно задействовать один домкрат или оба сразу.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Самодельный пневмопресс

В данной статье опишу конструкцию и электрическую схему пневматического пресса для горячего тиснения на коже и картонe, которую собирал своими руками. Такие пневмопресса могут называться по разному, в зависимости от сферы применения.

Пневматический пресс для перфорации и горячего тиснения

В отличии от гидравлического пресса

(статья на Дзене), который приводится в действие масляным гидронасосом, пневматический пресс развивает давление за счет сжатого воздуха, вырабатываемого компрессором.

На основе схемы и конструкции, описанной в статье, могут работать такие виды прессов: перфорационный, горячего тиснения, различные пресса для формовки и склейки деталей.

Вот для примера моя статья на Дзене про установку реле температуры Евроавтоматика RT-820M

в подобный пресс.

В моем случае пресс используется в производстве обуви, для горячего тиснения верхней части обуви. В результате действия пресса на кожаном верхе туфлей, ботинок или сапог появляется красивый рисунок либо логотип. При установке специальной пресс-формы и поднятии давления возможна просечка небольших отверстий.

Согласитесь, сапоги на женской ножке, на голенище которых нанесен красивый стилизованный цветок, смотрятся гораздо эффектнее!

Стоит сказать, что пневматический пресс развивает меньшее давление, по сравнению с гидравлическим. Но это в общем случае, всё зависит от конкретной модели.

Алгоритм работы пневмопресса

Чтобы понять электрическую схему, рассмотрим алгоритм работы пневматического пресса.

Сразу скажу, что фото сделаны мною на момент сборки пресса. До этого пресс собирал механик, но с электрической схемой он не справился, поэтому за дело взялся я).

Итак, при включении питания питание подается на ТЭНы, которые нагревают верхнюю металлическую алюминиевую пластину толщиной около 2 см.

Для разогрева пластины требуется время (около получаса), и потом температуру поддерживает термоконтроллер.

Реле времени (вверху, установлен на 5 сек) и контроллер температуры. Передняя панель пневматического пресса.

К этой пластине прикручиваются формы, необходимые для производства данного заказа.

Верхняя пластина, в которую вставляются два ТЭНа и датчик температуры. Не прикручена. Должна быть прикручена к штоку поршня (четыре болта вверху фото)

Для начала работы оператор нажимает две кнопки “Пуск”. Эти кнопки соединены электрически последовательно.

Почему две, ведь достаточно одной? Дело в том, что это необходимо из соображений безопасности, чтобы в момент опускания поршня обе руки находились на кнопках, и случайно не попали под пресс.

После нажатия кнопок “Пуск” поршень с нагретой формой для тиснения опускается, и форма упирается в нижнюю пластину, на которой лежит заготовка.

В данном случае используется мембранно-пружинный пневмопривод, но можно применить и обычный пневмоцилиндр.

Пневматический привод на основе мембранно-пружинного пневматического привода

То же фото, с другого ракурса, приведено в начале статьи.

Вверху показана трубка, куда подключается шланг подачи сжатого воздуха. Далее давление воздуха можно регулировать редуктором и контролировать манометром.

Ниже – катушка соленоида и клапан, который контролирует подачу воздуха в пневмопривод (красная емкость на фото).

Далее выдерживается время, которое определяется встроенным таймером (реле времени). Время задержки таймера устанавливает оператор. Это время зависит от многих факторов (материал, температура, форма, дизайн, и т.д.) и обычно подбирается экспериментально, опытным путем.

Через время задержки верхняя пластина поднимается, цикл завершён.

Теперь нужно поменять заготовку, и повторить цикл вновь.

Схема пневматического пресса горячего тиснения

Схема простая, рисовал я её непосредственно около пресса, публикую как есть:

Электрическая схема пневматического пресса горячего тиснения

Обратимся к схеме. При нажатии кнопок Пуск 1 и Пуск 2 напряжение через НЗ контакт РВ1 поступает на питание реле времени РВ, которое включается, и в результате замыкаются его НО контакты РВ2.

Контакт РВ1 – не простой, а с задержкой включения. В данном случае это означает то, что он размыкается после задержки, определяемой таймером РВ. И в течении этого времени подается напряжение на воздушный клапан.

Вот и всё, касаемо электрической схемы.

Большой минус – напрочь отсутствует электробезопасность. Дело не в заземлении. Это касается защитного автомата, которого нет на вводе (тут хватит максимум 6А) и кнопки “Аварийный стоп” для экстренного поднятия поршня. Кроме того, в случае прямого или косвенного прикосновения возможна тряска 50 Гц.

Кто интересуется по защитным автоматам – сюда

, по аварийным цепям –

сюда

. По функциям УЗО –

сюда

.

Схема состоит из двух независимых частей – схема нагрева ТЭНов и схема управления воздушным клапаном. Рассмотрим их.

Включение ТЭНов через термоконтроллер

Для питания ТЭНов используется контроллер температуры (терморегулятор) BERME REX C100 FK-02 VAN SSR. Последние три буковки – SSR – обозначают, что выход контроллера предназначен для управления твердотельным реле (Solid State Relay). Кто хочет узнать, что это такое, и какие у него схемы включения – рекомендую на Дзене мою статью про твердотельные реле

.

Терморегулятор, он же термоконтроллер, он же контроллер температуры, он же реле контроля температуры и регулятор температуры с выходом под твердотельное реле.

Чем замечателен этот контроллер температуры? Он разительно отличается от старых, классических контроллеров температуры тем, что при приближении к заданной точке он отключается, и догоняет температуру импульсами с переменной скважностью.

Импульсы тем короче, чем ближе температура к заданной. В результате – температура, в зависимости от настроек, может поддерживаться с точностью до пол градуса.

Умный термоконтроллер. Встречал такие в местах, где нужна особая точность установки температуры.

А терморегуляторы старой системы тупо работают по гистерезису, в результате, в зависимости от конструкции системы и её инерции, температура меняется в пределах до ±10…15 градусов.

Применение “умного” реле контроля температуры не было бы возможно, если бы в качестве коммутирующего элемента не применялось бы твердотельное реле. Обычному реле пришлось бы несладко…

Датчик обратной связи дает обратную связь регулятору, тут всё понятно.

К слову, точность такой системы сильно зависит от качества установки ТЭНов и термодатчика. Они должны быть установлены так, чтобы обеспечить надежный термоконтакт с нагреваемой пластиной, т.е.

контакт должен иметь минимальное тепловое сопротивление.

Кроме того, важно установить датчик поближе к нагревательным элементам, особенно если масса нагреваемого металла невелика, и он интенсивно охлаждается.

Датчик температуры и нагревательные элементы перед установкой в металлическую пластину

Твердотельное реле – Fotek SSR-40 DA. Управление постоянным напряжением 24В, коммутация – 220VAC.

Твердотельное реле – Fotek SSR-40 DA для включения нагревательных элементов

Временная задержка прижима пресса

Задержка, в течении которой заготовка “жарится”, устанавливается с помощью реле времени TDM PB 2A:

Реле времени TDM PB2A для регулировки времени задержки

Реле времени – классическое, такие выпускают много фирм, начиная с OMRON, и заканчивая Noname. Могут быть разные режимы работы, которые переключаются. Из схемы, приведенной на корпусе реле, видно, что у него два переключающих контакта. Причем один – с задержкой выключения, второй – обычный.

По реле времени, их принципам работы и схемотехнике рекомендую мой капитальный труд

на Дзене. Там на примере ПВЛ рассмотрена вся теория и практика.

Я раньше не понимал, зачем этому реле обычный контакт. Потом дошло – ведь он нужен для самоподхвата, чтобы фиксировать его во включенном состоянии, как в обычном реле или контакторе.

Внешний вид, в процессе монтажа:

Монтаж схемы пневматического пресса своими руками

Дополнение 1. Ещё одна схема пневмопресса

Для полноты картины, привожу схему, которую я сочинил при восстановлении пресса для склейки деталей обуви. Алгоритм работы абсолютно такой же, конструкция абсолютно другая.

Схема поворотного пресса для дублирования подноска обуви

Используются материалы, на которые нанесен термоклей. При прижиме клей плавится, детали склеиваются.

Схема нарисована коряво, но не это самое страшное. Дело в том, что я, вместо того, чтобы использовать обычные контакты реле времени RL2, применил дополнительно обычное реле RL1.

Хотя, в оправдание могу сказать, что пневмоклапан питается через обычное реле (RL1.2), которое в несколько раз дешевле и доступнее. Что дальновиднее с точки зрения износа контактов, и может быть применено в первой схеме.

Кстати, этот станок после меня делает обувь на всю страну уже несколько лет.

Дополнение 2. Применение в переплетной мастерской

Мой читатель прислал мне фото, что может делать подобный пресс в переплетной мастерской, где делаются красивые книги на заказ.

Пресс применяется (если честно, в настоящий момент это планы) для получения качественного блинтового тиснения. Это когда под клише не подкладывается фольга (какого-то цвета, цветов множество), а кожа или кожзам тиснится просто горячим клише через термостойкую прозрачную пленку. Та же кожа (кожзам) темнеет и получается т.н. блинтовое тиснение. Так же делается тиснение фольгой.

Фотоальбом, верхняя крышка и корешок

У меня мама работала в переплетной мастерской, так что я понятие имею). Правда, там использовался ручной пресс, а это очень трудоемко.

mavickMV › Блог › Простой пресс в гараж своими руками

Добрый день всем.

Периодически при работе возникает необходимость чего-то куда-то запрессовать. Но вот беда, пресса у меня то нету. Давно когда-то сделали мы с коллегой небольшой пресс. Работали мы им довольно долго, потом когда я уходил с этого бокса, этот пресс был оставлен коллеге. В очередной раз когда нужно чего-то запрессовать вспоминаю, что нужно сделать себе небольшой пресс, но всё как-то откладывалось. Недавно преодолев лень решили с кумом всё-таки делать пресс. Посчитали, прикинули и набросали эскиз.

В качестве основы будет использоваться принцип старого пресса (который был в старом боксе) – с домкратом снизу. Почему именно такой проект: 1. Он уже был проверенный мной 2. Не требует дополнительных затрат финансовых и трудовых.

Для начала отчистил от грязи и пыли старый газоновский домкрат. Как оказалось он особо и не качал. Решил попробовать обойтись малой кровью – сменить масло и заодно промыть пружинки, шарики клапанов и пока не лезть в цилиндр в связи с отсутствия ремкомплекта на домкрат. Вот такая гадость слилась с домкрата

Судя по виду – это смесь тормозной жидкости с маслом ( на фото видны куски грязи) Также прочистил и смазал резьбовую часть штуцеров и винтов-клапанов.

Заливаю масло – прокачал – домкрат заработал)))) Ура! Приносим железо

Самое главное – разметка. Для выполнения одинаковых размеров — разметку проводил с помощью шаблона сделанного из планки и двух саморезов.

Также для цели разметки на металле я использовал штангенциркуль с заточенными губками

В изготовлении пресса мне помогала моя давняя помощница – сверлилка.

Ножки были сделаны из уголка 50-ки

Домкрат центрируется и фиксируется посредством болтов в штатных местах домкрата

Далее устанавливаем подвижной стол. Заранее были наварены направляющие шайбы. Стол получился съёмным.

Снизу на подвижном столе навариваем пластину и центровочные шайбы.

Ну и первое испытание (ещё даже пружин на нём не было) – подшипник полуоси

На месте без пыли и шума подшипник на месте.

Для облегчения процедуры опускания домкрата прикупил 4 пружины

Вот вид пресса в сборе.

Красить пока не стал, так как погода особо не располагает к покраске, да и как говорил Кедр c VWTS

«В конкурсе на самый красивый пресс участвовать не буду, однозначно. Ржаветь у него не получиться, по крайней мере в ближайшие лет 10-15.» Впринципе — будет желание — покрашу

на этом сегодня всё, с уважением,

Mavick MV

Источник

Пневматический пресс на основе таймера и контроллера температуры

Пневматический пресс для перфорации и горячего тиснения

В данной статье опишу конструкцию и электрическую схему пневматического пресса для горячего тиснения на коже и картонe, которую собирал своими руками. Такие пневмопресса могут называться по разному, в зависимости от сферы применения.

В отличии от гидравлического пресса, который приводится в действие гидронасосом, пневматический пресс развивает давление за счет сжатого воздуха, вырабатываемого компрессором.

На основе схемы и конструкции, описанной в статье, могут работать такие виды прессов: перфорационный, горячего тиснения, различные пресса для формовки и склейки деталей.

Вот для примера моя статья про установку реле температуры Евроавтоматика RT-820M в подобный турецкий пресс.

В моем случае пресс используется в производстве обуви, для горячего тиснения верхней части обуви. В результате действия пресса на кожаном верхе туфлей, ботинок или сапог появляется красивый рисунок либо логотип. При установке специальной пресс-формы и поднятии давления возможна просечка небольших отверстий.

Согласитесь, сапоги на женской ножке, на голенище которых нанесен красивый стилизованный цветок, смотрятся гораздо эффектнее!

Стоит сказать, что пневматический пресс развивает меньшее давление, по сравнению с гидравлическим. Но это в общем случае, всё зависит от конкретной модели.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать. Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы.

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

Размеры швеллера 8П

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

Размеры швеллера 10П

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

Размеры швеллера 14П

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10–15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.