Во время строительства, отделки или работы с деревом часто возникает нужда в изготовлении разнообразных углублений в материалах. Все знают, что круглые отверстия можно легко высверлить с помощью дрели со сверлом или коронкой. А вот с квадратными, прямоугольными или углублениями сложной формы дело обстоит по-другому. И тут на помощь мастеру приходит долото, что это такое мы расскажем в этой статье.

Итак, зачем нужно долото отчасти стало понятно уже из вступления, но все же повторимся: этот инструмент необходим для изготовления углублений различной формы в самых разных материалах.

О каких материалах идет речь? Да практически о любых. С этим ударным приспособлением можно обрабатывать деревянные изделия, делать ниши или штробы в кирпиче, бетоне, камне. Клиновидному sds-долоту с отбойником под силу расколоть каменную породу или бетон в процессе демонтажа. А устройство в виде шарошки используется для бурения отверстий в прочных породах.

Каждой перечисленной задаче соответствуют приспособления определенной формы. То есть с инструментом для обработки дерева к материалам из натурального или искусственного камня подходить бесполезно и наоборот. Но несмотря на разную форму и внешний вид инструментов, всех их объединяет общий принцип действия – ударно-раскалывающий или ударно-прорубающий.

Долото что это?

Любое строительное долото – это приспособление, воспринимающее своей задней частью сильные удары от молотка, перфоратора или отбойника, и передающее его через прочное металлическое тело в зону контакта приспособления с породой. При этом рабочий передний край пробойника всегда является остро заточенным, что позволяет сконцентрировать максимальную энергию на минимальном пятне контакта. Благодаря этому обрабатываемый материал не выдерживает и прорубается или раскалывается. Так удар за ударом заточенное приспособление проникает все глубже в поверхность.

Изготовление выемки «ласточкин хвост» долотом по дереву

Чтобы устройство могло выдержать колоссальные нагрузки, возникающие в месте контакта его рабочей кромки с обрабатываемой деталью, для его изготовления применяют только высокопрочные инструментальные стали определенных видов. Марки сплавов устанавливаются ГОСТами. Также стандартами предъявляются прочностные требования и к материалам ручек при ручном принципе службы.

В повседневной жизни чаще всего встречаются долота по обработке дерева (плотничные и столярные), а также долота-насадки к перфораторам и отбойным молоткам для обработки камня, кирпича, бетона. Именно об этих видах разъясним более подробно.

Описание инструмента

Рассматривая, что такое долото, следует уделить внимание тому, что подобный инструмент представлен стальным бруском, который может иметь квадратное или прямоугольное сечение. Во многом рабочая поверхность напоминает зубило. Среди особенностей отметим нижеприведенные моменты:

- С обратной стороны металлического бруска расположена рукоятка, которая часто изготавливается при применении пластика или древесины. Чаще всего применяется дуб ли бук, обе породы дерева характеризуются повышенной механической прочностью.

- Вершина, как правило, изготавливается в плоском виде. При этом по кругу есть бронзовое или металлическое кольцо, за счет которого снижается вероятность появления трещины при механическом воздействии.

- Предназначение долота заключается в разрубании материала поперечными ударами. За счет этого происходит рассекание волокон.

- На момент работы удары совершаются молотком. При этом рекомендуется использовать киянку, так как при применении обычного молотка есть вероятность быстрого появления дефектов.

- Обычно при применении долота получаются определенные углубления в поверхности деревянного массива.

Конструктивные особенности определяют то, что инструмент может принимать довольно сильные удары. Стоит учитывать быстрое затупление режущей части по причине передачи высокого усилия на кромку. Поэтому применение и периодическое обслуживание предусматривает заточку поверхности, для чего требуется специальное оборудование.

Работа с инструментом

[rek_custom2]

- Сверление дрелью дает цилиндрические отверстия сквозные или нет, которые служат для установки в них шипов или соединительных элементов фурнитуры.

- Для монтажа элементов четырехугольного сечения используют плоское долото. Этот инструмент помогает выдолбить в отверстии цилиндрической формы форму прямоугольника или квадрата.

- Работа с долотом – это физически нелегкий процесс, а долбление производится вдоль или поперек деревянистого волокна.

- Острие долота устанавливается на разметку и дальше мастер начинает бить по рукояти инструмента молотком.

- При работе с крупными деталями мастер может сидеть на обрабатываемом элементе.

- Гнезда долбятся крупными слоями во избежание образования кривых, несоответствующих размерам, стенок.

- Сквозного отверстия не делают, мастер проходит до середины намеченного расстояния, потом переворачивает брусок и долбит с другой стороны. Так нижний слой обрабатываемого материала не рассыпается и портит изделие.

История и характеристика инструмента

На момент проведения раскопок древних городов и поселений были получены остатки деревянной утвари, которая характеризовалась довольно высоким качеством и красотой. Это указывает на то, что при работе применялись различные инструменты, в том число и долото. Инструмент долото – простое изделие, назначение которого заключается в выдалбливании различных отверстий и гнезд, а также поверхностной черновой обработки. Ключевая особенность заключается в односторонней заточке режущей кромки.

Как ранее было отмечено, долото по дереву обладает прямоугольной рабочей частью. Однако в последнее время широкое распространение получил инструмент с полукруглым полотном.

Его предназначение заключается в получении канавок различной формы, а также зачистке углов. Встречается и П-образный вариант исполнения, который в последнее время используется для получения выемок, предназначенных для дверных петель. За счет применения специального инструмента существенно повышается качество получаемой выемки.

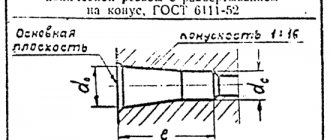

Рассматриваемое изделие относится к инструментам ручного типа. Долото столярное ГОСТ 1185-80 оснащается специальной рукояткой, которая существенно упрощает процесс обработки материала. При изготовлении этого элемента могут применяться различные материалы, в большинстве случаев древесина с повышенной плотностью.

Скачать ГОСТ 1185-80

Устройство и принцип действия

Конструкция инструмента довольно проста – металлический стержень с заточенной кромкой на одном конце и деревянная рукоятка на другом. Для столярного инструмента существуют стандарты – долото ГОСТ 1185-80 определяет как ручной инструмент ударного типа.

Конструкция, несмотря на простоту, имеет свои особенности, а детали свои собственные названия. Металлический клинок называется полотном, деревянная часть именуется рукояткой.

Инструмент используется для долбления отверстий в продольном и поперечном направлении волокон древесины. При работе молотком или киянкой наносятся удары по рукоятке. Для того чтобы рукоятка не растрескивалась в верхней ее части допускается установка металлического кольца.

В работе долото используется следующим образом:

- На заготовке расчерчивается место, которое необходимо выдолбить;

- Острым краем лезвия ставится на линии перпендикулярной, направлению волокон и легким ударом киянки делает насечка;

- Аналогичным образом делаются насечки по всему периметру выемки;

- После того как будет сделана насечка по всему периметру делается выемка 3-4 мм древесины из отверстия;

- Следующим действием идет выемка слоя в 2-3 мм;

- После этого снова делается насечка по периметру;

- Далее операция повторяется до достижения нужной глубины выемки.

Типы хвостовика

Для плотницкого и столярного типа инструмента допускается использование двух видов хвостовиков. Для столярного, чаще используется хвостовик в виде заостренной пики. Плотницкий вид может использовать и пикообразный хвостовик и хвостовик в виде чаши.

Такие типы хвостовиков используются в зависимости от назначения – чаша изготавливается для стержней в 18-25 мм, который используется в плотницком деле и способен выдерживать большие нагрузки.

Пика, используется для стержней небольшого размера. Такие типы хвостовиков кроме жесткой фиксации в массиве рукоятки дополнительно фиксируются металлическим колпачком со стороны лезвия. При использовании долота с таким типом рукоятки не стоит усердствовать молотком, лучше использовать деревянную киянку или колотушку.

Материал

В государственном стандарте определен и тип используемого материала для изготовления стержня. Для изготовления клинка используются 12 марок стали, для деревянной рукоятки используемый материал должен быть из твердых пород дерева.

Размеры и вес

Для инструмента определены и такие стандарты как размеры и вес. Столярные долота предназначены для чистовых работ и размеры их меньше. Так, при ширине клинка 6 мм максимальная масса должна быть 180 грамм. Самый большой вес столярного долота шириной стержня в 20 мм равняется 370 грамм.

Плотницкий инструмент мощнее и соответственно тяжелее – при ширине лезвия 16 мм вес должен быть не более 430 грамм, а для самого большого шириной 25 мм — масса должна равняться 630 грамм.

Плотницкий инструмент имеет и большую длину – общая длина с рукояткой составляет 345 мм. Длина полотна равна 150-157 мм. Столярный меньше — общая длина его составляет 315 мм, из которых рабочий стержень имеет длину 165 мм. Длина рукояти составляет 185 мм общая, а рабочая часть составляет 110 мм. Форма рукояти сложная – в срезе она составляет 40 на 36 мм.

Виды долото

Встречается долото для обработки металла в ассортименте практически любого мужчины, который привык проводить хозяйственные работы своими руками. Также встречаются варианты исполнения различных наборов для работы с деревом. В зависимости от области применения выделяют следующие варианты исполнения:

- Плотницкое долото получило весьма широкое распространение. Оно применяется в крупном строительстве, к примеру, при возведении крыши или других перекрытий. При обозначении может применяться сочетание ми и це. В большинстве случаев длина изделия составляет не менее 300 мм. Люди, проживающие в загородных домах, часто приобретают именно плотницкое долото, так как оно универсально при применении в самых различных случаях.

- Столярное используется при проведении работы, связанной с изготовлением различных изделий. Характеризуется рабочей шириной около 15 мм. Область применения заключается в изготовлении мебели или оконных рам, рукоятка крепится за счет хвостовика, который упирается в специальный буртик. Для выполнения работы в квартире подходит именно подобный вариант исполнения, так как он более прост в применении и позволяет достигать высокой точности.

Ручной инструмент в большинстве случаев имеет рабочую часть, при изготовлении которой применяется инструментальная сталь. Она характеризуется повышенной устойчивостью к механическому воздействию. Шиповое долото также применяется для проведения самых различных работ.

Буровые долота — конструкции и типы. Назначение, классификация, область применения.

Лопастные долота в зависимости от конструкции и оснащенности твердым сплавом предназначаются для бурения мягких и средней твердости пород, а также мягких пород с пропластками средних малоабразивных пород, а также для разбуривания цементных пробок, металлических деталей низа обсадных колонн и расширения ствола скважины. По отраслевому стандарту ОСТ 26-02-1282—75 выпускаются следующие лопастные долота:

двухлопастные 2Л диаметрами от 76,0 до 165,1 мм с обычной (проточной) промывкой;

трехлопастные ЗЛ диаметрами от 120,6 до 469,9 мм с обычной и гидромониторной промывкой; трехлопастные истирающе-режущего действия ЗИР диаметрами от 190,5 до 269,9 мм с обычной и гидромониторной промывкой; шестилопастные истирающе-режущего действия 6ИР диаметрами от 76,0 до 269,9 мм с обычной и гидромониторной промывкой; пикообразные П диаметрами от 98,4 до 444.5 мм с обычной промывкой. Выпускаются следующие типы лопастных долот (кроме долота вида П): М — для мягких пород; МС — для мягких пород с пропластками средней твердости; МСЗ — для мягких абразивных пород с пропластками средней твердости; С — для пород средней твердости. Лопастные долота вида П выпускаются двух типов: Ц — для разбуривания цементных пробок и металлических деталей низа обсадных колонн; Р — для расширения ствола скважины. У шестилопастных долот 6ИР три лопасти имеют нормальную высоту, а три — укороченную (лопасти по высоте чередуются). Промывка осуществляется через три канала, расположенных между лопастями.

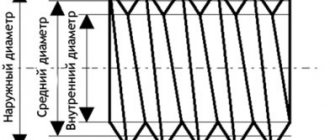

Лопастные долота не применяются при бурении гидравлическими забойными двигателями и электробурами, так как при бурении требуется большой крутящий момент. Шарошечные долота. Для бурения нефтяных и газовых скважин в основном используют шарошечные долота с коническими шарошками. Шарошечные долота предназначены для сплошного бурения нефтяных, газовых и геологоразведочных скважин, а также скважин различного назначения в горнодобывающей промышленности, в строительстве с очисткой забоя жидкостью или воздухом. Шарошечные долота имеют следующие преимущества по сравнению с лопастными.

1. Площадь контакта шарошечных долот с забоем значительно меньше, чем у лопастных долот, но длина их рабочих кромок больше, что значительно повышает эффективность разрушения горных пород.

2. Шарошки долота перекатываются по забою в отличие от лезвий лопастного долота, скользящих по нему, в результате чего интенсивность износа зубьев шарошек значительно меньше интенсивности износа лезвий лопастных долот.

3. Вследствие перекатывания шарошек по забою крутящий момент, потребляемый долотом, сравнительно невелик, поэтому опасность заклинивания шарошечного долота сводится к минимуму.

В соответствии с ГОСТ 20692—75 шарошечные долота изготовляются трех видов: одношарошечные — I, двухшарошечные — II и трехшарошечные — III. Трехшарошечные долота получили наибольшее распространение. По расположению и конструкции промывочных или продувных каналов долота изготовляются: с центральной промывкой —Ц; с боковой гидромониторной промывкой — Г; с центральной продувкой — П; с боковой продувкой — ПГ. Гидромониторные долота, как правило, выпускаются со сменными насадками, когда в нижней части промывочного канала долота растачивается гнездо для установки сменных насадок из износостойкого материала. В этом случае можно установить в долото насадки любого необходимого диаметра на выходе. Опоры шарошек изготовляются: на подшипниках качения — В; на одном подшипнике скольжения (остальные — подшипники качения) — Н; на одном подшипнике скольжения с герметизацией уплотнительными кольцами и резервуарами для смазки — НУ; на двух подшипниках скольжения и более с герметизацией — АУ. Эти долота изготовляются в соответствии с техническими условиями ТУ 26-02-874—80. Например, долото III-215,9СЗ-ГАУ-R6 обозначает: III — трехшарошечное; 215,9 —диаметр долота, мм; СЗ — тип долота (в данном случае —для бурения абразивных пород средней твердости); Г — вид промывки (в данном случае — боковая гидромониторная промывка); АУ —вид опоры (в данном случае — герметизированная, маслонаполненная, имеющая два радиальных подшипника скольжения); R — долото изготовлено по импортной технологии; 6 —порядковый номер сборки. Теоретически для каждой горной породы должно иметься долото, способное наиболее эффективно ее разрушать. Однако невозможно иметь на вооружении столько типов долот, сколько существует разновидностей горных пород с различными физико-механическими свойствами. На практике применяют долота, обеспечивающие хорошую эффективность в определенной группе горных пород. В отечественной практике бурения в настоящее время используются трехшарошечные долота следующих типов. Кроме трехшарошечных долот в практике бурения применяют двух- и одношарошечные долота. Двухшарошечные долота предназначены для бурения мягких и вязких пород с пропластками пород средней твердости. Отличительная особенность этих долот по сравнению с трехшарошечными одинаковых диаметров — увеличение размеров шарошек и более благоприятные условия для расположения промывочных отверстий. Двухшарошечные долота представляют собой неразборную конструкцию, состоящую из двух сваренных между собой секций (лап), на цапфах которых смонтированы свободно вращающиеся на опорах шарошки с зубьями для разрушения пород. Двухшарошечные долота — гидромониторные с двумя боковыми каналами, в которые устанавливаются сменные насадки, направляющие струи бурового раствора на периферийную часть забоя скважины. Одношарошечные долота (применяются для бурения твердых пород, залегающих на большой глубине. Они состоят в основном из одной лапы, на цапфе которой свободно вращается на шариковых опорах сферическая шарошка, в тело которой запрессованы твердосплавные цилиндрические зубья (штыри) с полусферической или призматической рабочей поверхностью. Алмазные долота для сплошного разрушения забоя. Алмазные долота предназначены для бурения вертикальных и наклонно-направленных скважин при прохождении песчаников, доломитов, известняков и других пород, в которых эффективность применения шарошечных долот резко снижается. Правильное применение алмазных долот обеспечивает: 1) высокие рейсовые скорости бурения; 2) сокращение количества спускоподъемных операций; 3) экономию средств; 4) снижение кривизны при проводке вертикальных скважин. Алмазные долота, подобно лопастным, не имеют самостоятельно движущихся частей. Они состоят из фасонной алмазонесущей головки (матрицы), выполненной из порошкообразного твердосплавного материала, и стального корпуса с присоединенной замковой резьбой. Алмазные долота изготовляются диаметрами 91,4—391,3 мм двух модификаций:

1) однослойные с размещением зерен алмазов в поверхностном слое матрицы по определенным схемам (типы — радиальные ДР, , ступенчатые ДТ, и ступенчатые с шаровидными выступами ДК);

2) импрегнированные (импрегнированным называется алмазное долото, в котором при изготовлении объемные алмазы перемешиваются с материалом матрицы — шихтой, обеспечивая тем самым равномерную насыщаемость матрицы алмазами) с примерно равномерным распределением мелких зерен алмазов в объеме матричного материала (тип — с шаровидными выступами ДИ). Алмазные долота при турбинном бурении по сравнению с роторным дают более высокую механическую скорость при одинаковой проходке на долото. Бурение алмазными долотами может продолжаться без перерыва до 200— 250 ч. Алмазными долотами не разрешается бурить в часто перемежающихся трещиноватых, кавернозных породах, сложенных различными окаменелостями и другими крепкими абразивными породами. Перед началом бурения алмазными долотами ствол скважины калибруется, а забой скважины очищается от металла. По мере углубления скважины на забое накапливается большое количество металлических обломков в результате скола зубьев и выпадания элементов опор шарошечных долот. Часть металла, находящегося на забое, размельчается в процессе бурения и выносится промывочной жидкостью на поверхность, другая часть попадает в каверны и стенки скважины; этот металл в процессе бурения может снова попасть на забой. Металл на забое приводит к катастрофическому выкрашиванию алмазов. Очистка забоя глубоких скважин от металлических предметов и крупных обломков породы может быть достигнута применением методов очистки ствола, разработанных ВНИИБТ.

1. Перед спуском алмазного долота последние два-три рейса шарошечным долотом необходимо проводить с одновременной очисткой скважины от металла и крупного шлама с помощью забойного шламоуловителя, установленного над долотом при роторном бурении и над турбобуром при турбинном бурении.

2. В случае необходимости дополнительной очистки скважины и калибровки ствола следует сделать специальный рейс забойного шламоуловителя.

При турбинном бурении алмазным долотом для более интенсивного выноса разбуренной породы из призабойной зоны на валу турбобура устанавливается чехол-отражатель, изменяющий направление струи, выходящей из ниппеля, турбобура и тем самым способствующий лучшему выносу выбуренной породы. При разбуривании упругохрупких и упругопластичных пород при алмазном бурении происходит объемное разрушение скалыванием и сдвигом. Поэтому одно из условий при подборе рациональных параметров отработки долот — обеспечение усталостного и объемного разрушения породы на забое. Основными критериями при этом должны быть допустимая нагрузка на алмазы и критическая окружная скорость, определяемые соответственно прочностью алмазов, существующими нормами промывки забоя и твердостью пород. Разрешается применение в бурении алмазных долот и бурильных головок только в тех случаях, когда их диаметр меньше диаметра ствола скважины. Ниже приводится минимальная разница этих диаметров.

Диаметр алмазных долот и бурильных головок, мм 91,4—227,0 242,1—391,3

Минимальная разность диаметров ствола скважины

и бурового инструмента, мм 1,6 2,4

Алмазное долото считается полностью отработанным при общей потере 40 % алмазов.

Успешное применение алмазных долот привело к созданию ряда конструкций твердосплавных долот, обеспечивающих аналогичный принцип разрушения горной породы. Украинским научно-исследовательским конструкторско-технологическим институтом синтетических сверхтвердых материалов и инструмента на базе сверхтвердого материала славутич созданы долота типа ИСМ для бурения скважин на нефть и газ. Производство и применение долот ИСМ, армированных вставками из славутича, было начато в 1967 г. За это время создано более 150 типоразмеров долот и другого армированного материалом славутич бурильного породоразрушающего инструмента диаметром 91,4—391,3 мм. В последнее время за рубежом широкое распространение получили так называемые долота стратапакс (торговая марка) производства (США) лопастного типа, оснащенные различным количеством двухслойных алмазотвердосплавных резцов (пластин) стратапакс. Резцы стратапакс в форме цилиндров имеют диаметр 13,3 мм и высоту 3,5 мм. Толщина алмазного слоя 0,6—0,8 мм. Толщина высококачественного твердого сплава 3,0—2,7 мм. Резец обладает высокой прочностью твердого сплава и износостойкостью алмаза Резцы стратапакс припаивают к твердосплавным подложкам в форме цилиндров или державкам в форме зубков. Большие размеры резцов стратапакс. позволяют обеспечить выступ резцов стратапакс над корпусом долота до 12—15 мм. При этом создаются хорошие условия удаления шлама из зоны разрушения породы и исключается контакт корпуса с забоем. Долота, изготовляемые различными фирмами, отличаются способом закрепления резцов стратапакс, конструкцией промывочных систем, конфигурацией и материалом корпусов. Долота матричного типа имеют повышенную стойкость к размыву раствором по сравнению с долотами, корпуса которых выполнены из стали. Долота с алмазотвердосплавными пластинами — это высокоэффективный инструмент для бурения пород мягких и средней твердости, при разрушении которых резцы сохраняют острые кромки длительное время. При роторном бурении долота этого типа обеспечивают увеличение механической скорости проходки в 2 раза по сравнению с шарошечными долотами, проходки на долото в 3—7 раз при осевой нагрузке в 2—2,5 раза меньшей и при сопоставимом крутящем моменте.

9. Долота для специальных целей. Снаряды для колонкового бурения (керноприемные устройства) и бурильные головки к ним.

Все снаряды для колонкового бурения вне зависимости от конструкций состоят из следующих основных частей:

1) бурильной головки для разрушения породы вокруг обуриваемого керна; 2) внешнего корпуса; 3) внутренней колонковой трубы для сохранения и выноса керна; 4) кернодержателя (кернорвателя). По принципу применения снаряды для колонкового бурения подразделяют на снаряды (керноприемные устройства) с несъемной (постоянной) колонковой трубой и на снаряды со съемной грунтоноской. При работе снарядами для колонкового бурения со съемной грунтоноской керн извлекается специальным ловителем на канате, бурильную головку поднимают после полной ее отработки. Процесс подъема загруженной грунтоноски и спуска новой протекает следующим образом. При спуске ловитель захватывает грунтоноску за головку, соединенную с колонковой трубой. После захвата грунтоноски ловителем ее поднимают при помощи лебедки, установленной на поверхности. После подъема грунтоноски с керном в бурильные трубы сбрасывают пустую грунтоноску, которая, дойдя до снаряда, садится головкой на опору. Бурение продолжается. В последнее время почти повсеместно используют снаряды для колонкового бурения со съемной грунтоноской. По типу бурильные головки делятся на лопастные, шарошечные и алмазные. В снарядах для колонкового бурения всех типов керн образуется бурильной головкой, а для отрыва и удержания керна служит кернодержатель. Значение кернодержателя в обеспечении хорошего выхода керна очень велико. Существует большое количество различных конструкций кернодержателей. Ту или другую конструкцию применяют в зависимости от условий бурения, физико-механических свойств разбуриваемых пород и т. п. Приемником отобранного керна является колонковая труба, заканчивающаяся сверху клапаном, через который из колонковой трубы выходит промывочная жидкость. Лопастные бурильные головки с тремя и четырьмя лопастями предназначаются для бурения с колонковыми долотами в тех же породах, что и лопастные долота для сплошного разрушения забоя, их конструкции и материалы также аналогичны. У нас в стране при колонковом бурении используются шарошечные бурильные головки. Они могут быть одно-, трех-, четырех- или шестишарошечные. Алмазные бурильные головки по своей конструкции, вооруженности алмазами на единицу площади аналогичны алмазным долотам для сплошного разрушения забоя. При роторном способе бурения наиболее широкое распространение имеют колонковые снаряды «Недра». ВНИИБТ разработаны снаряды этой серии в размерах: 203/100, 164/80, 138/67 и 122/52 мм (цифры в числителе обозначают диаметр корпуса снаряда, в знаменателе — номинальный диаметр керноприемника бурильной головки). Для осложненных условий бурения предназначены колонковые снаряды серии «Силур» в размерах: 146/80 и 114/52 мм. Снаряды этой серии имеют одинаковую со снарядами серии «Недра» керноприемную часть (кернорватель, керноприемная труба, регулировочный винт), но корпус уменьшенного диаметра. Для бурения в трудноотбираемых породах применяют колонковые снаряды серии «Кембрий». Эти снаряды позволяют отбирать керн большего по сравнению с колонковыми снарядами серий «Недра» и «Силур» диаметра и работают со специальными бурильными головками. Колонковые снаряды «Кембрий» выпускаются в размерах: 172/100 и 122/67 мм. Колонковые снаряды «Недра», «Силур» и «Кембрий» имеют несъемные керноприемники. Чтобы обеспечить высокий процент выноса керна в турбинном бурении, созданы специальные турбобуры для колонкового бурения, в которых турбобур, керноприемное устройство и бурильная головка представляют собой единый комплекс, приспособленный к работе на высокооборотном режиме. Работа со снарядом для колонкового бурения имеет ряд специфических особенностей. Перед спуском в скважину снаряд необходимо собрать на поверхности и тщательно осмотреть. Бурильные головки любых типов нужно спускать в скважину по возможности без расширения ствола скважины; при этом следует следить за показаниями индикатора веса. В случае обнаружения затяжек бурильной колонны этот интервал прорабатывают. При спуске инструмента в скважину, не доходя до забоя на 10—12 м, включают буровые насосы, при роторном бурении вращают бурильную колонну с одновременной плавной подачей ее до забоя, при турбинном бурении включают турбобур и с плавной подачей доходят до забоя. Снарядом для колонкового бурения бурят без отрыва от забоя, при этом бурильную головку на забой подают равномерно. Проходка за рейс определяется износостойкостью бурильной головки, а для колонковых снарядов с несъемными керноприемниками она не должна превышать полезной длины керноприемной трубы. Перед отрывом керна от забоя или перед наращиванием при роторном бурении необходимо вращать инструмент до снятия осевой нагрузки на бурильную головку. Отрыв керна от забоя нужно осуществлять при непрерывной промывке и замедленном подъеме инструмента. Для гарантии отрыва и удержания керна следует подъем и спуск на забой без вращения (с осевой нагрузкой, на 20—30 кН превышающей нагрузку при бурении) провести два-три раза. По окончании бурения с отбором керна рекомендуется сократить до минимума время выравнивания параметров промывочной жидкости перед подъемом инструмента. Чтобы лучше сохранить керн при подъеме инструмента, следует избегать резких ударов бурильных труб. Отвинчивать бурильные трубы ротором запрещается. Режим работы снарядами для колонкового бурения устанавливают, исходя из типоразмеров долот, глубины бурения, характера проходимых пород и способа бурения

Расширители. Применяются для расширения диаметра скважины при проходке долотами сплошного и колонкового бурения, а также для центрирования бурильного инструмента в процессе бурения. Наиболее распространены трехшарошечные расширители. Они состоят из корпуса, в котором на осях смонтированы три пары шарошек с небольшой конусностью. Шарошки расположены по окружности под углом 120° друг к другу. Трехшарошечные расширители выпускаются диаметрами 243, 269, 295, 346, 394 и 445 мм. Кроме трехшарошечных выпускаются четырех- и шестилопастные расширители, одношарошечные пилотные расширители и наддолотные штыревые расширители. Фрезерные долота. Предназначены для бурения скважин в малоабразивных породах и для разбуривания цементных мостов и металла в скважине. Фрезерные твердосплавные спиральные долота выпускаются типа ДФТС. Конструктивная особенность этих долот — расположение твердосплавных пластинок по спирали. Рабочая часть долота сферическая. Забой промывается через каналы и центральный канал, соединенный отводами с пространством между спиральными лентами. Конструкцией допускается замена изношенных спиралей новыми. При бурении долотами типа ДФТС на забое в центре образуется керн диаметром 3—5 мм, который потом разрушается пластинами твердого сплава, закрепленными в стенке центрального канала, и выносится по двум открытым боковым каналам за спирали. Долота для реактивно-турбинного способа бурения (РТБ). При работе агрегатами РТБ используются серийные трехшарошечные долота и долота ДРБ, специально разработанные для РТБ. Характерная особенность вооружения шарошек долот типа ДРБ для РТБ — наличие фрезерованных зубьев или твердосплавных зубьев только на периферийных венцах. ВНИИБТ разработаны шестишарошечные долота для РТБ: ДРБ12К и ДРБ13К. У долот типа ДРБ наиболее дорогостоящая деталь — корпус, который целесообразно использовать многократно. Поэтому у этих долот сменные приваренные лапы. Вставные долота для турбинного и роторного бурения без подъема бурильной колонны для смены долота. Сущность способа бурения без подъема бурильной колонны для смены отработанного долота заключается в том, что новое долото спускается, а отработанное поднимается (с помощью каната и специального инструмента — овершота или обратной циркуляции) внутри бурильной колонны. Для турбинного бурения разработана и выпускается специальная конструкция турбобура со вставным ротором, к которому присоединяется вставное долото. Вставное долото состоит из двух основных узлов: механизма долота и режущих шарошечных комплектов.

Отличие от стамески

Стамеска и долото обладают практически схожими свойствами, однако есть и серьезные отличия. Разница между долотом и стамеской заключается в нижеприведенных моментах:

- В типе проводимых работ. Стамески используются исключительно для получения небольших углублений, а также создания фасок. Долото требуется в случае, когда нужно провести снятие большого слоя материала. Именно поэтому оба варианта исполнения встречается в наборе мастера.

- По способу применения. Стамеска предназначена для работы без прикладывания ударной нагрузки, за исключением незначительного количества случаев. Конструкция рукоятки долота напротив позволяет проводить удары киянкой.

- Конструктивными признаками. Они заключаются в более толстом стержне, а также наличии специального уплотнительного кольца на верхней части рукоятки, которая исключает вероятность появления трещин и других дефектов.

В продаже встречается просто огромное количество различных инструментов. Мастера довольно часто выбирают уже готовые наборы, стамеска и долото весьма распространены.

Правила использования

Для того чтобы применение не привело к травме, а получаемая поверхность была соответствующего качества следует рассмотреть правила проводимой работы. При рассмотрении того, для чего используют долото отметим, что требуется в случае снятия большого количества материала с поверхности. Основными правилами назовем следующее:

- На момент проведения работы заготовка должна быть неподвижно зафиксирована. В противном случае есть вероятность появления серьезных дефектов.

- Первый этап предусматривает перерубку волокон древесины, после сего за один проход снижается стружка. За счет нанесения размеров можно существенно повысить точность получаемых выемок и отверстий.

- За счет периодического углубления лезвия в материал под воздействием ударной нагрузки со стороны киянки обеспечивается нужная глубина врезания. Контролировать этот параметр достаточно сложно.

На момент совершения ударов нужно следить за тем, чтобы инструмент плотно прилегал к поверхности. В противном случае есть вероятность его соскальзывания, за счет чего наносится травма. При рассмотрении того, для каких работ применяют долото стамеску следует учитывать, что не во всех случаях этот инструмент является универсальным. Примером можно назвать получение круглых отверстий, которые проще всего образовать при применении сверла.

Как выбирать долото?

При выборе долота для любых задач ориентироваться следует на три основных критерия:

- Назначение. Для грубых работ, например, при строительстве деревянного сруба, обработки лагов пола, выбирать следует плотницкий инструмент подходящей ширины, причем, чем шире – тем большее количество материала можно снимать за один проход. Тонкие работы требуют узких столярных моделей с режущей частью подходящей формы. В строительстве и демонтажных работах используют насадки на отбойный молоток или перфоратор.

- Материал. Долото должно выдерживать ударные нагрузки, причем в особенности это касается его режущей части. Хотя в производстве используется углеродистая сталь, она бывает разной по своим характеристикам. Режущая кромка не должна крошится, и это основной параметр при выборе инструмента.

- Стоимость и производитель. От него полностью зависит предыдущий пункт. Не следует ожидать от дешевого инструмента, изготовленного неизвестной компанией, хороших эксплуатационных характеристик. С другой стороны, стоимость высококачественных моделей нередко необоснованно высока из-за звучного бренда. Оптимален, как всегда, вариант, находящийся где-то посередине.

Меры безопасности

Как ранее было отмечено, при прикладывании существенного усилия к поверхности следует быть весьма осторожным. Основными рекомендациями, касающимися техники безопасности, можно назвать следующее:

- При выполнении работы, связанной с долблением нужно следить за тем, чтобы применяемое оборудование было в должном состоянии.

- За счет качественной заточки режущей кромки можно обеспечить получение более точной и качественной поверхности.

- Исключить вероятность допущения ошибок во время работы и получения травмы следует уделить внимание состоянию рукоятки и ударной части. Даже незначительное повреждение обхватывающего кольца может привести к растрескиванию рукоятки.

- Перед непосредственным выполнением работы следует уделить внимание тому, чтобы рукоятка не имела существенных дефектов. Сколы и трещины могут стать причиной соскальзывания инструмента.

Не стоит забывать о том, что долото является инструментом узкой направленности. Именно поэтому нежелательно использовать его не по назначению.

Какие особенности имеют долота

Все варианты исполнения рассматриваемого инструмента предназначены для выдалбливания металла, кирпич, бетона, дерева или другого материала. Рабочая часть выполняется в квадратном или прямоугольном виде.

Стоит учитывать тот момент, что рукоятка может быть съемной и несъемной. Для съемного варианта исполнения можно приобрести самые различные насадки. Кроме этого, встречается инструмент, который выступает в качестве насадки для перфоратора. Особенность заключается в особой форме хвостовика, за счет которой и обеспечивается надежное крепление. Сфера применения весьма обширна – строительство, ремонт, производственные площадки. При применении перфоратора с насадкой подобного типа можно существенно повысить показатель производительности, так как электрический мотор существенно упрощает поставленную задачу. Часто перфоратор с насадкой долота используется для откалывания плитки или создания штроб, форма рабочей части может существенно отличаться.

Шарошечные долота

Используются в качестве дробящего и скалывающего инструмента. Конструктивнойособенностью шарошки является схема расположения впрессованного количества твёрдосплавных штырей. Используются для механического разрушения мягкой и крепкой породы при бурении. Долота классифицируются на 1÷4 и 6 шарошечные. Тип их определяется расположением, как шарошек, так и схемой оснащённости зубцами. С началом вращения бурильной штанги, штыри шарошек перекатываются по дну забоя, дробят и скалывают породу. Зубцы изготавливаются, чаще, из твердосплавного металла (карбида вольфрама), с термической выдержкой основных быстро разрушающихся частей. Принцип бурения зиждется на разрушении пород, обычно, трёх шарошечным инструментом, с центральным промывочным отверстием. Глубина проходки варьирует в пределах до 500 метров, частотой вращения не более 250 оборотов/ мин.

Какие особенности имеют стамески

Для выполнения столярных работ и получения резьбы по дереву может применяться стамеска. Она во много напоминает предыдущий тип инструмента, но обладает своими особенностями. Среди особенностей отметим следующее:

- Может применяться для фигурного выбирания пазов и канавок.

- Форма рабочей части может существенно отличаться, выбор проводиться в зависимости от поставленной задачи.

- Ширина лезвия, как правило, варьирует в диапазоне от 5 до 40 мм.

- Главная особенность заключается в том, что рукоятка предназначена только для удержания инструмента и его ведения. Это связано с отсутствием кольца на конце рукоятки.

Стамеска предназначена для снятия небольшого количества материала с поверхности. При этом возможна фигурная резка.

ГОСТ

- ГОСТ 1185-80 – для столярных и плотницких изделий.

- ГОСТ 26474-85 – для бурильных алмазных головок и долот (типы и размеры).

- ГОСТ 20692-2003 – для шарошечных вариантов (типы и размеры)

Маркировка

Согласно ГОСТ, буровое долото должно иметь маркировку, где последовательно указывается его вид, диаметр в миллиметрах, тип инструмента (по типу породы), тип промывки/продувки, тип опорного подшипника, модификация завода и порядковый номер заводской модели.

При этом некоторые характеристики имеют конкретные буквенные сокращения и цифровые обозначения.

Маркировка вида долота:

- I – одношарошечное;

- II – двухшарошечное;

- III – трехшарошечное.

Обозначение типа промывки или продувки (расположение каналов):

- Ц – с промывкой центрального типа;

- Г – с гидромониторной промывкой бокового типа;

- ЦГ – с комбинированной промывкой;

- П – с продувкой центрального типа;

- ПГ – с продувкой бокового типа.

По типу опорного подшипника различают следующие категории изделий:

- В – на подшипниках с телами качения, а также с одним/несколькими упорными подшипниками скольжения, либо же без последних.

- ВУ – на подшипниках с телами качения, с несколькими, либо же одним упорным подшипником скольжения, а также с герметизацией опоры.

- Н – радиальный подшипник скольжения, несколько, либо же один упорный подшипник скольжения, а оставшиеся подшипники – скольжения.

- НУ – предыдущий вариант, но с герметизацией опоры.

- А – минимум два радиальных подшипника скольжения, минимум один упорный подшипник скольжения.

- АУ – предыдущий вариант, но с герметизацией опоры.

В зависимости от типа породы, на которую рассчитано долото, в соответствующей части маркировки располагается одно из приведенных буквенных обозначений:

- М – мягкая порода, инструмент со стальными зубьями.

- МЗ – мягкая абразивная порода, с твердосплавными зубьями.

- МС – мягкая порода и пропластки средней твердости, со стальными зубьями.

- МСЗ – абразивная мягкая порода и среднетвердые пропластки, с твердосплавными зубьями.

- С – стальные зубья, для среднетвердой породы.

- СЗ – твердосплавные зубья, для среднетвердой абразивной породы.

- СТ – стальные зубья, для среднетвердой породы с твердыми пропластками.

- Т – стальные зубья, для твердой породы.

- ТЗ – твердосплавные зубья, для абразивной твердой породы.

- ТК – твердосплавные и стальные зубья, для твердой породы с крепкими пропластками.

- ТКЗ – твердосплавные зубцы, для абразивной твердой породы с крепкими прослойками.

- К – твердосплавные зубья, для крепкой породы.

- ОК – твердосплавные зубцы, для очень крепкой породы.

ПРИМЕЧАНИЕ:

Перечисленные выше данные взяты из ГОСТ 20692-2003.

Отличия долото, стамески и зубило

Также не стоит забывать о том, что для перерубки материала часто применяется зубило. Подобный инструмент характеризуется следующими особенностями:

- Рабочая часть является продолжением рукоятки, которая зачастую металлическая. При производстве зубила часто применяется технология литья, за счет чего повышается устойчивость изделия к ударной нагрузке.

- Режущая кромка заточена с обоих сторон. За счет этого при ударе изделие располагается перпендикулярно обрабатываемой поверхности.

- Основное предназначение заключается в перерубке материала, а не его послойном снятии.

- У долота есть рукоятка, которая зачастую изготавливается при применении дерева.

Отличия долота заключается в том, что инструмент подходит для снятия материала с поверхности слоями. Кроме этого, при рассмотрении того, долото и стамеска в чем заключается разница отметим, что второй инструмент предназначен для более точной работы, получения качественных изделий и поверхностной резьбы.

В заключение отметим, что в продаже встречается просто огромное количество различных вариантов исполнения долота. Если работа проводится редко, то рекомендуется отдавать предпочтение наборам, которые могут также находится в бюджетной категории. Опытные мастера проводят выбор инструмента поштучно в соответствии с собственными запросами. Качественные варианты исполнения получаются при применении инструментальной стали, которая выдерживает существенное механическое воздействие. Проводится периодическая заточка режущей кромки, за счет чего обеспечивается длительный эксплуатационный срок.

Долота для перфораторов

Еще один распространенный вид оснастки с широким спектром возможностей. Плоские, лопатки, пики, канальные – это далеко не полный перечень форм перфораторных насадок-долот, работающих в связке с электрическими и пневматическими ударными машинами.

Ходовые долота для перфораторов и отбойных молотков с разными вариантами хвостовиков

Перфораторные насадки ощутимо отличаются от ручных собратьев:

- Отсутствует ручка. Вместо нее универсальный хвостовик для патрона SDS;

- Более толстое полотно, выдерживающее сильные и частые механические удары электро- или пневмоинструмента;

- Более тупой угол заточки чтобы режущая грань дольше оставалась острой и выдерживала удары о прочную обрабатываемую поверхность.

Но все же главное отличие – это материалы, для обработки которых привлекаются перфораторные SDS-долота. Такие насадки отлично подходят для изготовления ниш, углублений, канавок и штроб в стенах из натурального и искусственного камня.

Изготовление штробы перфоратором с долотом

Все это делает перфодолото похожим не на стамеску, а на зубило. В магазинах, кстати, ударные насадки для перфораторов часто продаются под названием зубило.

Мощные пики способны раскалывать камень и бетон и часто применяются при демонтажных работах. С помощью лопаток легко разбирается кирпичная кладка или отлетает старая штукатурка.

U-образные канальные насадки (также называются зубила канальные) удобны для нарезки канавок под электропроводку.

Так выглядит рабочая грань U-образного канального долота для перфоратора

Работа с перфораторными насадками, как правило, не вызывает проблем. Нужно лишь подобрать подходящий размер лопатки или пики и соответствующую ему мощность перфоратора. В процессе долбления важно следить, чтобы оснастку не зажало между слоями раскалывающегося материала. Иначе могут возникнуть трудности с ее извлечением.

Из-за серьезных вибраций трудовой процесс периодически нужно прерывать, чтобы дать рукам отдохнуть. При длительном долблении луче применять строительные наушники для защиты органов слуха.

Примечательно, что несмотря на широкий ассортимент производителей инструмента хвостовики у всех изделий одинаковые и отличаются лишь размером: SDS, SDS-plus (SDS+), SDS-max, SDS-hex. Поэтому чтобы купить подходящую насадку нужно лишь знать размер патрона своего перфоратора или отбойника.

Ломаются перфораторные долотонасадки редко и в основном из-за неправильной эксплуатации (как правило, при попытке выломить отколовшуюся часть материала с большим усилием). А вот как быстро затупится рубящая грань зависит исключительно от качества стали и активности использования. В любом случае затупившееся изделие всегда можно заточить.

Также при активном использовании со временем изнашивается (расплющивается) торцевая часть хвостовика, воспринимающая удары от поршня отбойника.