Труба цельнотянутая является одним из самых дорогих видов металлопроката. Это объясняется сложностью ее производства. Изделие отличается высокой надежностью и изготавливается в полном соответствии со стандартами. Бесшовные цельнотянутые трубы широко используются в нефтеперерабатывающей, химической промышленности, авиа- и машиностроении, а также в коммунальном хозяйстве.

Цельнотянутые трубы более прочные, чем сварные, но и стоят дороже

Минусы и плюсы цельнотянутых стальных труб

Область применения стальных труб очень обширная, поскольку отсутствие швов влияет на прочностные характеристики изделий – они становятся практически неуязвимыми. Бесшовная конструкция отличается низким линейным расширением, которое вызвано влиянием высоких температур, коррозионной устойчивостью и не боится больших давлений.

Степень теплопроводности зависит от материала изготовления и, как правило, находится на хорошем уровне. Цельнотянутая стальная труба имеет идеально гладкую поверхность внутри, что способствует улучшению пропускной способности. В сравнении со сварным изделием бесшовная конструкция отличается гораздо лучшими показателями прочности и стойкости к внешнему воздействию.

Из недостатков такого типа металлопроката можно отметить отсутствие гибкости толстостенных изделий, что может привести к определенным трудностям при выполнении ремонтно-строительных работ. Кроме того, для производства труб требуется дорогое оборудование, а сама технология очень сложна. В сочетании с дороговизной материалов это приводит к увеличению себестоимости продукции, поэтому в некоторых случаях использовать подобные изделия нецелесообразно.

Соединение и применение бесшовных трубопроводов

Трубы, не имеющие продольных швов, благодаря своим свойствам востребованы в тех областях, где от трубопроводов необходимы высокие показатели сопротивления давлению и противостояние температурным нагрузкам. Кроме этого, требуется устойчивость против внешних механических воздействий и различных химических реакций. Залогом такой высокой надежности является отсутствие продольных швов, кроме тех стыковочных, которые защищаются специальными антикоррозийными покрытиями.

Способы состыковки

Технология стыковки бесшовных трубных конструкций между собой полностью совпадает с их аналогами, укладываемыми в обычных трубопроводах. Разница может заключаться только в диаметре самих труб и толщине их стенок. Отталкиваясь от этих данных, и выбирается оптимальная статья герметичной состыковки составляющих элементов трубопровода.

Соединения могут быть трех видов:

- Резьбовые. Чаще всего используются для трубопроводов, элементы которого имеют толстые стенки и небольшой диаметр. Резьба может нарезаться с помощью токарного станка, ручных плашек и метчиков. На тонкостенных изделиях этот метод не используется из-за возможной потери целостности в месте нарезки, которая может привести к ослаблению стыка и потери герметичности.

- Газовая сварка. Успешно используется для соединения тонкостенных и труб со стенками толщиной до 6 мм. Более толстую поверхность до нужной глубины проварки прогреть практически невозможно. Стыковка производится путем одновременного нагрева кромок у двух соединяемых стальных элементов до расплавленного состояния и ввода дополнительной металлической присадки в виде сварной проволоки.

- Электросварка. Практически является универсальным методом соединения элементов металлического трубопровода. Благодаря правильному выбору электродов и напряжения, подаваемого на него, можно успешно состыковать трубы практически с любым диаметром независимо от их толщины стенок.

Бесшовная конструкция: основные виды

Стальная цельнотянутая труба классифицируется в зависимости от стеночной толщины. В случае, когда стенка больше диаметра, бесшовная конструкция называется особо толстостенная. Кроме того, выделяют особо тонкостенные, тонкостенные и просто толстостенные элементы.

Толщина стенки одного из видов бесшовных труб может достигать 10% от величины диаметра

Обратите внимание! Для первого типа характерна толщина стенки, составляющая не более 2,5% от величины диаметра, для второго – от 2,5 до пяти процентов, для третьего – от 5 до 10%.

Также выделяют легкие, усиленные и обыкновенные конструкции. Усиленные варианты труб отличаются повышенной коррозионной стойкостью, а легкие хорошо поддаются гнутью. Наиболее часто встречается бесшовная конструкция стальная, но возможен выпуск изделий из различных сплавов и цветных металлов. Трубы различаются по технологиям изготовления. По этому признаку выделяют холодно- и горячекатаные изделия.

Общие характеристики и основные сведения о цельных трубах

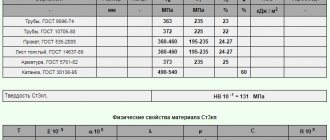

Бесшовные трубы горячей прокатки стандартизации 8732 выпускают из стальных заготовок основных марок:

- 10-й, 20-й, 35-й и 45-й стандарт;

- 35В;

- 40Г и 45Г;

- 15Х и 40Х;

- 9Х1;

- 20ПВ;

- 30ХГСА;

- 17Г1С,

- 09Г2С;

- 10-20ДДД.

Горячедеформированные бесшовные трубы выпускаются в виде:

- толстостенных изделий;

- тонкостенных изделий;

- стандартных изделий.

Эта продукция востребована и повсеместно выпускается отечественными и зарубежными предприятиями. Горячедеформированные трубы из стальных заготовок и получают при прокатке разогретого сырья посредством специализированного заводского оборудования. При других условиях соблюсти все требования ГОСТа невозможно.

Технология производства бесшовных труб дает возможность получать особо толстостенные изделия

Полезно знать! Отсутствие продольного сварочного стыка – важный визуальный признак сортамента труб стальных бесшовных ГОСТ 8732-78.

Гарантией надежности бесшовной трубы остается государственная стандартизация, подтверждающая контроль за основными показателями качества. К ним относят:

- отсутствие внутри стенок сплющивания, наплывов и загибов;

- высокая ударопрочность труб.

На выпускающих предприятиях периодически осуществляется контроль качества металла, подтверждается химсостав используемых сплавов. На данный момент бесшовный (б/ш) трубопрокат выпускается двумя способами:

- холоднодеформированные бесшовные трубы;

- трубы стальные бесшовные горячедеформированные ГОСТ 8732-78.

Учитывая пожелания оптовых заказчиков, по обрезным краям готовых изделий наносят фаски, резьбу. Также осуществляют обработку срезов – с одного конца или с двух сторон. Стоит уточнить с менеджерами предприятия все эти условия выпуска продукции еще до формирования заказа.

Как правило, со складов предприятий партию труб стальных ГОСТ 8732-78 отгружают заказчику напрямую. На складах не всегда есть готовая продукция в необходимом объеме. Стоимость труб периодически варьируется, в зависимости от марок стали, поэтому все аспекты заранее обсуждаются в отделах продаж. Длина продукции варьируется в пределах 4,5м – 11,9м. Рекомендуется уточнять имеющийся в наличии сортамент у менеджеров.

Торцы труб могут быть необработанными или же иметь фаску

Сферы использования цельнотянутой продукции

Благодаря отличным прочностным характеристикам, бесшовная труба нашла свое применение в большом количестве отраслей человеческой жизнедеятельности, однако основным является монтаж магистралей различного назначения. В газовой и нефтяной промышленности такие изделия используются для транспортировки топлива.

Отсутствие сварного шва и абсолютно гладкая поверхность внутри позволяет применять такие элементы в трубопроводах подачи питьевой воды. Бесшовная конструкция позволяет устраивать магистрали, транспортирующие агрессивные вещества и находящиеся под высокими давлениями и повышенными температурами.

Без таких труб не обходится атомная промышленность. Они используются в судо-, вагоно-, авиа-, тракторо- и машиностроении, например, для решения задачи передачи вращения вала. Бесшовная полая цельнотянутая конструкция необходима при строительстве угольных шахт и буровых вышек.

Ее целесообразно применять при особо сложных эксплуатационных условиях, когда обычный металл и сварочный шов может не выдержать. Монолитные изделия нашли себя также в оборонной промышленности.

Бесшовные трубы незаменимы для магистралей, работающих в сложных условиях, под повышенным давлением или температурой

Сферы применения бесшовных горячекатаных изделий

Основной признак труб стальных бесшовных ГОСТ 8732-78 и 70– отсутствие сварочного стыка, который заметен у сварных изделий. Это гарантирует наибольшую прочность и достаточную устойчивость к внешним воздействиям, а также к внутреннему давлению жидкой или газообразной среды.

Бесшовные трубные изделия — это основа для водо- и газопроводных магистралей разного назначения и расположения

Главное преимущество бесшовных труб стальных холоднодеформированных ГОСТ 8732(78) – достаточный запас прочности по всей протяженности. Благодаря этому, они обычно используются в тех условиях, где другие разновидности труб не подтверждают стандарта повышенной надежности. Эта продукция выдерживают внушительное внутреннее давление, поэтому за этим изделиями обращаются предприятия:

- нефтегазовой отрасли;

- автомобилестроение;

- авиация;

- выпускающие газовые баллоны;

- тяжелого машиностроения;

- химпрома;

- народно-хозяйственного профиля;

- строительные фирмы;

- занимающиеся укладкой коммуникаций.

Трубы классифицируются по соотношению внутреннего и наружного диаметра:

- малый – в пределах 114 мм;

- средний диаметр – в пределах 114 — 480 мм;

- максимальны диаметр – 480-2500 мм (как у трубы толстостенной стальной ГОСТ 8732-78 или 70).

Широкое применение бесшовных изделий обусловлено их многофункциональностью и универсальностью. Их используют:

- для магистральных трубопроводов и подведения коммуникаций в частный сектор;

- для ответвлений малого диаметра при монтаже водопровода, газопровода в загородных домах и дачных сообществах;

- при выпуске стальных конструкций каркасного типа в автомобилях и механизмов различного предназначения;

- при выпуске фрагментов металлоконструкций, многопролетных перекрытий и крытых галерей;

- для усиления прочности технических сооружений и ангаров в промышленном и сельскохозяйственном производстве;

- для монтажа автобанов и мостов, опор освещения трубчатого типа;

- для свай фундамента в строительстве и пр.

Трубы, произведенные по бесшовной технологии, успешно выполняют функцию несущих и декоративных конструкций в строительстве

Стандартизированные требования к размерам изделий

Требования, которые предъявляются к холоднодеформированным изделиям, изложены в стандарте 8734 от 1975 года. По этому документу бесшовная труба может выпускаться немерной или мерной длины. При первом варианте эта характеристика находится в границах 4,5-9 метров, при втором – от полутора до 11,5 м. Предельные отклонения – не больше 1 см.

По согласованию с заказчиком трубы мерной длины можно выпускать от 4 до девяти метров при неизменном значении предельных отклонений. Изделия кратной мерной длины производятся размерами от полутора до 9 м.

Обратите внимание! Обычно продукцию изготавливают в соответствии с толщиной стенки и наружным диаметром, однако, при требованиях заказчика, можно ориентироваться на другие характеристики, например, разностенность и оба диаметра или стенку и внутренний диаметр.

По желанию заказчика предельные отклонения также могут быть комбинированы. К примеру, по диаметру изделие изготавливается обычной точностью, а по толщине стенки – повышенной.

Производители обязаны следить, чтобы ни разностенность, ни овальность труб не выходили за границы допустимых отклонений. В стандарте также приводятся значения кривизны. Для изделий сечением до 8 миллиметров она не должна быть более 3 мм, в пределах 8-10 мм – более 2 мм на 1 м длины, больше 10 мм – более полутора миллиметров.

Технология производства

Изготавливают бесшовные трубы с применением различных технологий прокатки. Заготовкой для их производства служит монолитный материал, имеющий форму цилиндра. Предназначение изделий зависит от типа металла, который входит в состав сплава. Сам производственный процесс технически достаточно сложный, что влияет на их стоимость. Технология изготовления бесшовных труб способствует легкости их обработки. Они хорошо поддаются сварке, клепанию, резке.

Производится труба бесшовная горячедеформированная как общего, так и специального назначения из углеродистой, легированной или низколегированной стали. Производственный процесс ее изготовления имеет свои особенности.

- Заготовку нагревают до температуры, превышающей на 55 — 60º С порог кристаллизации стали. При этом деталь становится более пластичной.

На прошивочном станке из нагретой заготовки выходит пустотелый цилиндр.

При помощи вальцовки обеспечивается правильность геометрической формы. В процессе деформации труба стальная бесшовная горячей прокатки приобретает необходимую толщину стенки и наружный диаметр.

Готовое изделие подвергается охлаждению (погружением в воду). Затем при проходе через вальцы производится его окончательная калибровка.

Завершается обработка нарезкой труб стандартной длины.

Технология производства холоднодеформированных бесшовных труб в основном имеет два отличия. Первое — охлаждение проводится после прохождения прошивочного стана. Второе — предварительный этап калибровки выполняется в холодном состоянии. Перед тем, как произвести окончательную прогонку гильзы через вальцы, ее подвергают отжигу и нагревают до температуры, при которой происходит рекристаллизация стали. Это делается для вязкости и пластичности металла.

Бесшовные изделия специального назначения

Существуют бесшовные трубы специального назначения, которые выпускаются в соответствии со стандартом 9941 от 1981 года. Такому типу металлопроката также характерна мерная, кратная и немерная длина. Толщина стенки варьируется от 0,3 до 24 миллиметров, диаметр – от 5 до 250 мм.

Бесшовные трубы выпускаются в мерной и немерной длине согласно стандартам

Возможная кривизна конструкции определяется в зависимости от параметров. К примеру, для изделий сечением выше 5 мм и стенкой от полмиллиметра этот показатель может быть не более 1 миллиметра на метр, а для диаметра более 15 мм и толщиной металла менее 0,5 мм – до 2 мм.

Края металлопроката должны быть без дефектов и обрезаны под 90 градусов. По желанию потребителя на концах можно наносить фаски под сварку. Это допустимо, когда толщина металла больше 5 мм. В этом случае материал изготовления должен соответствовать особым требованиям. Например, химсостав стали регулируется государственным стандартом 5632, причем часть вредных примесей (серы) не может превышать 0,02%.

Поверхность труб должна характеризоваться отсутствием закатов, раковин и трещин. Исключение составляют изделия, которые не прошли зачистку. При этом на них допускаются единичные плены, небольшие вмятины или риски, но исключается влияние этих дефектов на диаметр и стенку элемента.

Свойства холоднодеформированных труб

Холоднодеформированная труба бесшовная ГОСТ 8734-75 выпускается диаметром от 5 до 250 миллиметров. Толщина стенок изделия 0,3-24 мм. По стандарту возможны незначительные отклонения по разностенности и овальности продукции. Кривизна любого участка на каждый погонный метр изделия в зависимости от толщины стенки допускается от 1,5 до 3 мм. Мерная длина трубы составляет 4,5-9 м, кратная мерная 1,5-9м, неменрная 1,5-11,5 м.

Данная продукция отличается от горячедеформированных изделий прочностью, пластичностью, устойчивостью к искривлению, стойкостью к внутреннему высокому давлению. Благодаря своим свойствам труба бесшовная холоднодеформированная применяется в различных сферах.

Нормы для горячедеформированных труб

Горячедеформированные бесшовные изделия должны в полной мере соответствовать нормам, которые оговорены в государственном стандарте 8732 от 1978 года. В этом документе содержатся таблицы с возможными размерами изделий. Горячедеформированная продукция мерной/немерной длины изготавливается от 4 до 12,5 метров. В случае длины кратной мерной возможен припуск, который не превышает 5 миллиметров на каждый рез.

Производство горячедеформированных труб осуществляется в строгом соответствии с ГОСТами

Обратите внимание! Допустимое предельное отклонение составляет +15 мм, если изделие больше 6 м, +10 мм, если труба короче этой длины.

Как и для холоднодеформированных элементов, разностенность и овальность не должны выводить стенку и диаметр за указанные границы. Кривизна труб зависит от толщины металла (все значения соответствуют одному метру изделия). Если она меньше 20 мм, то параметр не может быть выше 1,5 мм; если 20-30 мм – до 2 мм. Для труб с большей толщиной стенки допустима кривизна до 4 мм.

Шесть классов стальных труб и их использование по отраслям

Соответственно требованиям ГОСТ 8732-70 и 78, универсальные трубы стальные бесшовные делают на специализированных предприятиях при помощи метода горячего деформирования. Их выпускают из металла разной марки, который немного отличается по химсоставу и другим параметрам. Основные требования регламентируют ГОСТ 8731-74, 70, 78 и ТУ 82-70. Для горячей прокатки используют слитки из легированного и углеродистого металла по ГОСТу:

- 4543-71;

- 1050-88,

- 19281-89.

Цельные изделия мерной и немерной длины (до 12,5м) имеют разный сортамент, включая толстостенные, который ограничен и такими параметрами как толщина стенки трубы. Это разница между наружным диаметром и внутренним отверстием, что и регламентирует данный параметр по ГОСТ 8732-78.

Бесшовные трубы большого диаметра способны выдержать внушительные нагрузки, включая применение в качестве:

- элементов подъемных механизмов;

- свай для фундаментов под застройку большой этажности в условиях сейсмической активности;

- элементов большегрузного транспорта;

- многопролетных балок;

- противооползневых конструкций и опор,

- цельных конструкций при сооружении железнодорожных мостов;

- трубопроводов с содержанием вредных реактивов и взрывоопасных веществ;

- гидросистем и паропроводов с высоким внутренним давлением.

Основанная классификация включает 6 классов:

1-й класс – выпуск изделий из марок стали, имеющих углеродистый состав, это стандартные и «газовые» изделия, которые используют в различных условиях. При этом не регламентируется жесткими требованиями. Эта продукция востребована при сооружении легких опор и мостиков, строительных лесов и ограждений, ирригационных сооружений и подпорок под прокладку кабеля. Они пригодны и для локального разветвления коммуникаций.

Трубы делятся на классы по прочности, это определяет их назначение и возможность применения в той или иной сфере

2-й класс: эти трубы также выпускают из стали углеродистых марок. Востребованы в трубопроводах и системах разветвления магистралей разного назначения. Если нет особых требований, то подходят они для магистралей с умеренным и повышенным давлением. Это транспортировка жидкостей и газообразных сред, химреактивов. Изделия используются в производстве мебели на металлокаркасе и ножках.

3-й класс: этот тип хорошо адаптирован к высокому внутреннему давлению и функционированию трубопроводов в сложных климатических условиях. Такие изделия хорошо зарекомендовали себя на производстве, связанном с высокой температурой, в котлах и печах, а также их используют в научных испытаниях, ядерной технике и нефтепроводах.

4-й класс: это основное и оборудование для нефтегазовых промыслов, а также стальные трубы для магистральных трубопроводов, ведущих от этих месторождений. Их применяют при работе с высоким давлением в геологоразведке и на нефтяных скважинах.

5-й класс: это изделия повышенной прочности, которые востребованы в разных областях. Это тяжелое машиностроение и монтаж высоких конструкций в строительстве. Это производство мачт и каркасов кораблей и маяков. Это строительство вагонов, автотранспортного оборудования, подъемных и мостовых кранов а также монтаж опор и вышек любого функционала.

6-й класс: изделия для подачи жидкости в резервуары под большим давлением. Также заготовки повышенной прочности используются для поршней и поршневых насосов, других сфер, включая машиностроение.

Металлические бесшовные изделия избирают для тех или иных видов эксплуатации в промышленном производстве. Из различают и по другому признаку – тонкостенные и толстостенные. Также берутся во внимание и другие показатели качества толстостенной и тонкостенной трубы, которые имеют свою маркировку:

- «А» – стандартизация механических свойств;

- «Б» – стандартизация химсостава металла;

- «В» – стандартизация, включающая контроль двух указанных выше показателей качества стали;

- «Г» – стандартизация по механическим свойствам и химсоставу металла, проверенных на аналоговых образцах;

- «Д» – включает все предыдущие показатели плюс испытание под гидравликой на устойчивость давлению, которое выдерживают только толстостенные изделия.

Трубы разделяют на тонкостенные и толстостенные, они могут иметь разные технические характеристики

Проверка качества продукции

Бесшовные цельнотянутые трубы повышенного качества в обязательном порядке подвергаются ряду испытаний. После проверки изделий на отсутствие дефектов поверхности при помощи специальных приборов измеряются диаметр, овальность, длина и кривизна.

По документу 10006-80 проводится испытание на растяжение. При этом определяется относительное сужение и удлинение трубы после разрыва, временное сопротивление материала и его предел текучести. Согласно требованиям стандарта 19040-81 бесшовные конструкции испытываются на растяжение при повышенных значениях температур. В этом случае устанавливаются характеристики материала при температурах от 35 до 1200 градусов.

Также все элементы проходят проверку гидравлическим давлением. В нормативном документе 17410 оговорены условия проведения ультразвукового контроля. Если хотя бы один показатель не удовлетворяет нормам, то необходимо проведение повторных испытаний на удвоенном количестве образцов.

Диаметры стальных труб: таблица размеров

Одна из главных размерных характеристик металлических труб – это их диаметр.

Их классификация по данному параметру, а также толщине стенок, дает возможность осуществлять проектные расчеты для транспортирования по трубопроводу того либо иного типа вещества.

Главные параметры стальной трубы

Стандартные параметры диаметров и системы измерения для труб

Такими могут быть диаметры стальных труб

Стандартные диаметры стальных труб значительно облегчают работу проектировщиков при выборе ими для сборки того или иного типа трубопровода.

Перед тем, как говорить о том, какими бывают диаметры труб и для какого вида трубопроводной системы их можно использовать, нужно рассмотреть их основные размерные характеристики.

По данным параметрам и определяются трубные диаметры ТУ и ГОСТом.

Это важнейшие значения, потому как для каждого из конкретных диаметров труб ГОСТом определяется и соответствующая толщина их стенок.

О видах диаметров труб

Итак, какие бывают диаметры стальных труб.

- Условный диаметр (Ду, Dy) – это номинальный размер (в миллиметрах) внутреннего диаметра трубы или его округленная величина, в дюймах.

- Номинальный диаметр труб (Дн Dn,).

- Наружный диаметр стальных труб. Они классифицируются именно по этому признаку: малые размеры – от 5 мм и до 102, средние размеры – от 102 мм и до 426, большие размеры — 426 мм и больше.

- Толщина стенок труб – важный сопутствующий параметр.

- Внутренний диаметр стальных труб – также их главная габаритная характеристика. Это касается и соединительных элементов — фитингов системы.

Наряду с обширным ассортиментом металлических аналогов, почти во всех сферах строительства используются сейчас и трубы из разных видов пластика. Вследствие этого и были разработаны нормативные документы, например — таблица диаметров стальных труб и их соответствия полимерным.

Они дают возможность точно осуществлять выбор труб при проектировании той или иной транспортной сети.

Измерительные системы

Условный проход(Dy) трубы, в мм

Диаметр ее резьбы (G),в дюймах

Наружный диаметр(Dh), трубы, в мм

Стальная шовная труба, водо- и газопроводная

Бесшовная стальная труба

В таблице приведены размеры разных типов труб, в миллиметрах и дюймах.

В газо – и водоснабжении до сих пор активно используются стальные трубы. Диаметр труб стальных исчисляется в дюймах, например — 1″ или 2″, либо их долях – 1/2 или 3/4″. Когда осуществляется сборка трубопровода, диаметры труб которого определены в дюймах, трудностей у вас не возникнет.

Однако когда появляется нужда смены либо монтажа комбинированных систем, например — стальные трубы + пластиковые или медные аналоги, то, с тем, чтобы грамотно выбрать параметры, таблица диаметров труб стальных будет незаменимым помощником для специалиста.

Этот документ определяет точные метрические размеры стальных труб и их соответствие пластиковым.

В соответствии со стандартным рядом, принятым в большинстве государств мира, трубы обладают внутренним диаметром, исчисляемым в миллиметрах:

Используется и система измерения диаметра труб в дюймах. 1 дюйм примерно равен 2.54 см.

При сборке транспортной системы для жилых построек, состоящей из стальных труб, как правило, берутся трубы, имеющие внутренний диаметр 15 мм, 20 мм либо 32 мм.

Стальные трубы большого диаметра, используемые в канализационных системах, а также чугунные безнапорные аналоги, имеют диаметр в 50/100 мм.

Зачем надо точно знать диаметр укладываемых труб

Точная величина диаметра, который имеет стальная водопроводная труба, дает возможность просчитать объем транспортируемого по системе вещества

Для использования в быту, знание обо всех особенностях применяемых диаметров труб особенно важно

Например, если вам необходимо осуществить ремонт отопительной системы своего дома, диаметр труб надо рассчитать так, чтобы в зимний период отопление обогревало все жилые помещения равномерно.

Размер стальных, алюмопластиковых либо полипропиленовых труб, можно без труда рассчитать и самостоятельно, без использования соответствующих таблиц.

Для нахождения диаметра труб, предназначенных для отопления, существует формула: D = sqrt ((314∙Q)/ (V∙DT)), в которой символы означают:

- D – внутренний диаметр необходимых труб;

- Q — это тепловой поток, измеряемый в кВт;

- V обозначает скорость теплоносителя, в метрах в секунду;

- DT – это разность температур, на входе и выходе системы, в градусах Цельсия;

- sqrt – квадратный корень.

Чтобы просчитать диаметры труб стальных — таблица необходима для оптимизации вашей работы. Таким образом, вы выиграете много рабочего времени.

Секреты производства труб

Рассмотрим процесс производства горячекатаных труб. Он состоит из нескольких технологических этапов. Сырьем выступают заготовки, которые могут быть непрерывно литыми, кованными, катанными или даже слитками.

Заготовкой для трубы служит цельный слиток стали

Обратите внимание! Выбранный тип элемента влияет на класс прочности и класс готовой продукции.

На начальной стадии заготовки поступают на прессы либо станы, где происходит формирование гильзы. Далее ее диаметр увеличивается до требуемого размера. На этом же этапе происходит выравнивание поверхности будущего изделия. Потом труба поступает на стан горячей прокатки. На завершающем этапе выполняется процесс холодной калибровки. В случае необходимости на трубу наносится резьба.

Формирование гильзы выполняется на станках, которые состоят из конусных или грибовидных валков с односторонним вращением. Они расположены в вертикальной плоскости и характеризуются наклоном в несколько градусов. Благодаря вращательно-поступательному движению сечение заготовки, расположенной между осей, уменьшается, а в осевой части появляется небольшое отверстие. Для увеличения диаметра требуется специальная оправка.

Трубы отличаются между собой

Перед началом описания инструкции по монтажу требуется дать определение материалам, разновидностям и сфере применения. Выбор труб по принципу цены или наличия в строительном магазине недопустим. Неправильный выбор чреват возникновением трудностей после монтажа. Они могут заключаться в возникновении протечек, трещинах и деформации. Это приводит к необходимости переделывать систему, нести дополнительные затраты.

Гидравлические расчеты определяют размерную сетку для труб. Коммуникации отличаются между собой и требуют разного диаметра трубы. Линейка диаметров составляет от 16 до 110 мм обеспечивает практически все варианты и потребности монтажа. Практика показывает, что потребности квартиры удовлетворяются трубами диаметром до 50 мм, исключения бывают редко. Трубы большего диаметра магистральные. Они требуют особенного подхода к монтажу и редко встречаются в работе домашнего мастера.

Если на трубе присутствуют цветные полосы, то они будут нести информационную нагрузку, понятную для всех. Синяя полоса говорит о применении изделия для потребностей холодного водоснабжения. Красная полоса говорит о предназначении выдерживать высокие температуры в процессе эксплуатирования. Маркировка цветом приблизительная и несет минимальную информационную нагрузку. Отдельные разновидности изделий не обременены даже такой маркировкой. Линия на трубах помогает определить нагрузку, свойства и становится ориентиром при стыковке на швах. Линия — удобный ориентир при монтаже.

Буквенно-цифровая маркировка несет основную часть информации. Искать ее нужно на внешней стенке изделия. Здесь стоит проявить особую внимательность и вникнуть в написанное производителем.

Полипропиленовая труба имеет обозначение PPR, принятое в качестве международной маркировки полипропилена. Обозначения РРRC, РР-В, РР-Н, РР-3 и другие встречаются при указании разновидности материала. Для удобства пользователя предусмотрена другая система маркировки, учитывающая тип, давление жидкости, перекачиваемые температуры. На практике применяется четыре типа труб: PN-10, PN-25, PN-16 и PN-20. От цифры зависят эксплуатационные свойства трубы и максимальная температура использования. PN-25 применяется для потребностей отопления и выдерживает температуру 95 градусов.

Эксплуатационные свойства имеют прямую зависимости от толщины стенок трубы. Толстые стенки могут выдержать большую температуру и высокое давление.

Полипропилен при своих плюсах имеет существенный недостаток — при перегреве наблюдается существенное линейное расширение. Трубы холодного водопровода, находящиеся внутри здания, не чувствуют на себе отрицательного влияния фактора расширения. Трубы горячего водоснабжения могут более существенно ощущать проблему, испытывать деформацию, появление напряжения внутри конструкции, провисание длинных участков.

Армирование полипропиленовых труб применяется для снижения влияния температурного расширения. Армируют стеклопластиком и алюминием. Армирующий пояс из стеклопластика располагается по центру толщины стенки трубы, не влияет на пайку.

Алюминиевое армирование делится на два типа. При первом слой фольги располагается в рядом с внешней стенкой изделия. Альтернативный вариант предусматривает прохождение слоя алюминия по центру. Оба типа отличаются по особенностям монтажа и конструкции.

Оба варианта армирования позволяют добиться существенного снижения уровня расширения труб при нагреве. Слой армирующего материала становится барьером против диффузии (проникновения кислорода через поверхность трубы внутри нее).

Проникновение кислородных молекул и их попадание в воду внутрь трубы вызывает ряд отрицательных последствий: существенное повышение газообразования, возникновение процессов коррозии, что очень опасно для котельного оборудования. Надежный армирующий слой существенно снижает отрицательное воздействие на трубы и коммуникации в целом. Трубы с армированием получили широкое применение в отопительных системах. Трубы для водопровода выбирают со стандартным стеклопластиковым армированием, не оказывающим на диффузию значимого эффекта и влияния.

Трубы реализуются отрезками стандартного размера по 2 м и 4 м. Торговые точки режут трубы кратно 1 метру. К трубам добавляются специальные комплектующие: резьбовые фитинги для перехода на другой тип труб, заглушки, муфты, компенсаторы, обводные петли и т.д.

Разнообразие конструкционных элементов и расходных материалов позволяет подобрать варианты для сборки системы любого уровня сложности. Расходники и детали стоят недорого, что позволяет сделать приобретение с нужным запасом для монтажа и использования.

Корректировка параметров изделий при изготовлении

Оправка установлена между валами, а гильза из металла насаживается на нее во время следующих проходов. Смещение конструкции можно избежать при помощи неповоротных роликов и направляющих линеек. Для корректировки диаметра трубы существуют разные автоматические установки. Их работа производится по такому принципу: оправка в калибр вставляется так, чтобы оставался зазор, равный стеночной толщине будущего изделия. Далее бесшовная конструкция подвергается прокатке, а оправка каждый раз разворачивается на прямой угол. Для того чтобы труба поступила на оправку, необходимо опущение нижнего ролика установки. После занятия заготовкой нужного места ролик помещается в свое исходное положение.

Холоднодеформированная труба производится на основе горячекатаной заготовки, нагрев которой выполняется до небольших температур. Будущая труба проходит процесс волочения, во время которого происходит ее вытягивание, регулируется диаметр и уменьшается стеночная толщина. Такие элементы отличает высокое качество поверхности. Антикоррозионные свойства труба обретает путем цинкования. Тонкий слой цинка способствует появлению защитной пленки на поверхности металла, которая препятствует его контакту с О2 (кислородом) и его проникновению вглубь. Изделия, обработанные подобным образом, не нуждаются в грунтовке либо покраске.

Цельнотянутые трубы являются незаменимыми элементами конструкций, эксплуатируемых в сложных и агрессивных условиях. Их параметры во многом превосходят прочностные характеристики изделий со швом.

Стандарты толстостенных изделий

Толстостенная бесшовная труба ГОСТ 8732 – высокопрочное изделие, используемой для возведения всевозможных металлоконструкций или транспортировки газов и жидких сред под высоким давлением. Сварные изделия используются реже, предпочтения отдают цельнотянутым трубам, и для этого подходит сталь разных марок.

Для повышения устойчивости к коррозии трубы изнутри и снаружи покрывают защитным слоем цинка, хрома или никеля

Чтобы внутри труба не ржавела (важно для подачи жидкости определенного химического состава), толстостенные изделия выпускают из цветных металлов или никелируют внутри. Их используют в химической промышленности и для транспортировки жидкости с больших глубин.

Визуально это почти всегда заметно, но есть стандарты, по которым выпускаются толстостенные изделия – в пределах 6мм – 12,5мм. Если отверстие внутри небольшое, а стенка внушительная, то это особо толстостенные трубы. Их выпускают только горячим способом.

Качественные показатели толстостенных труб классифицируют их по основным стандартам: «Б», «В», «Д»:

- «Б» — нормирование химсостава металла, включая ГОСТ 19281-89, ГОСТ 4543-71, ГОСТ 1050-88 и 8732-70;

- «В» — нормирование термических показателей;

- «Д» — без особого регламентирования, но с испытаниями на внутреннее давление.

ГОСТом 8732-70 также регулируется длина толстостенной трубы – изделия немерной и мерной длины:

- немерный формат от 1,5м до 11,5 м;

- мерный формат от 4,5м до 9м;

- длина, кратная мерной, в пределах 1,5м — 9м (с припуском 5мм на каждый отрезок).

Толстостенные трубы плохо гнутся, но это изделия повышенной прочности и устойчивости к механическим воздействиям. Их основная функция – транспортировка под давлением газообразной и жидкой среды. Но они также незаменимы и как морозостойкие стройматериалы, для этого также подходят и сварные изделия большого формата. На эти изделия распространяются требования ГОСТ 8732-78 и ТУ 14-3-1128-2000. Для выпуска заготовок с толстыми стенками обычно используют марки стали:

- 10Г2;

- 09Г2С (низколегированный сплав для сварных конструкций, кремния и углерода до 1% и 2% марганца).

На заметку! Сварка труб со швом производится с предварительным подогревом или без него. Чем меньше углерода в марке стали, тем проще сварка. При сварке сталь не перегревается, не закаливается, не снижается вязкость. А устойчивость сплава к низким температурам дает возможность эффективно использовать изделия марки 09Г2С даже в условиях Крайнего Севера.

По запросам заказчика, трубы стальные ГОСТ 8732-78 и 8732-70 могут проходить дополнительные испытания гидравлическим давлением, чтобы иметь уверенность в их прочности. Максимальный показатель давления – порядка 20МПа, который допускается только в толстостенных изделиях.

Готовые изделия проходят проверку не только на прочность, но и на соответствие стандартам ГОСТа по длине, весу, толщине стенки

Способы производства

По способу изготовления различают трубы:

- Электросварные с прямым швом;

- Электросварные со спиральным швом;

- Бесшовные горячедеформированные;

- Бесшовные холоднодеформированные.

Электросварные прямошовные

Эти стальные трубы сортамент имеют согласно ГОСТ 10704-91: внешний диаметр трубы от 10 до 1420 миллиметров при толщине стенки от 1 до 32 мм .

Помимо размеров, стандарт регламентирует предельно допустимые отклонения:

Допускается превышение размера мерной трубы:

Кроме размеров, стандарт устанавливает степень овальности трубы и равномерность толщины ее стенок.

Электросварные со спиральным швом

Сортамент стальных круглых труб со спиральным швом указан среди прочих требований в стандарте 8696-74

Полный список возможных размеров выглядит так:

| Наружный диаметр в мм | ||||||||||||

| 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 | 13,0 | 14,0 | |

| 159 | 13,62 | 15,52 | — | — | — | — | — | — | — | — | ||

| 219 | — | 21,53 | 26,79 | — | — | — | — | — | — | — | — | — |

| 273 | — | 26,94 | 33,55 | — | — | — | — | — | — | — | — | — |

| 325 | — | 32,15 | 40,05 | 47,91 | — | — | — | — | — | — | — | — |

| 377 | — | 37,35 | 46,56 | 55,72 | — | — | — | — | — | — | — | — |

| 426 | — | 42,25 | 52,69 | 63,05 | 73,41 | 83,70 | — | — | — | — | — | — |

| 480 | — | 47,66 | 59,45 | 71,18 | 82,87 | 94,51 | — | — | — | — | — | — |

| 530 | — | 52,66 | 65,70 | 78,69 | 91,63 | 104,5 | 117,4 | — | — | — | — | — |

| 630 | — | — | 78,22 | 93,71 | 109,1 | 124,5 | 139,9 | 155,2 | — | — | — | — |

| 720 | — | — | 89,48 | 107,2 | 124,9 | 142,6 | 160,2 | 177,7 | 195,2 | 212,6 | — | — |

| 820 | — | — | 102,0 | 122,3 | 142,4 | 162,6 | 182,7 | 202,7 | 122,7 | 242,7 | — | — |

| 920 | — | — | — | — | — | 182,6 | 205,2 | 227,8 | 250,3 | 272,7 | — | — |

| 1020 | — | -. | — | 152,3 | 177,5 | 202,6 | 227,7 | 252,8 | 277,8 | 302,8 | — | — |

| 1220 | — | — | — | — | 212,5 | 242,7 | 272,8 | 302,9 | 332,9 | 362,9 | — | — |

| 1420 | — | — | — | — | — | 282,7 | 317,8 | 352,9 | 388,0 | 422,9 | 457,9 | 492,7 |

| 1620 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1720 | — | — | — | — | — | — | — | — | — | — | — | — |

| 1820 | — | — | — | — | — | — | — | — | — | — | — | — |

| 2020 | — | — | — | — | — | — | — | — | — | — | — | — |

| 2220 | — | — | — | — | — | — | — | — | — | — | — | — |

| 2520 | — | — | — | — | — | — | — | — | — | — | — | — |

| Наружный диаметр в мм | Линейная плотность труб в кг/м при толщине стенки, мм | |||||||||||

| 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | ||

| 159 | — | — | — | — | — | — | — | — | — | — | — | |

| 219 | — | — | — | — | — | — | — | — | — | — | — | |

| 273 | — | — | — | — | — | — | — | — | — | — | — | |

| 325 | — | — | — | — | — | — | — | — | — | — | — | |

| 377 | — | — | — | — | — | — | — | — | — | — | — | |

| 426 | — | — | — | — | — | — | — | — | — | — | — | |

| 480 | — | — | — | — | — | — | — | — | — | — | — | |

| 530 | — | — | — | — | — | — | — | — | — | — | — | |

| 630 | — | — | — | — | — | — | — | — | — | — | — | |

| 720 | — | — | — | — | — | — | — | — | — | — | — | |

| 820 | — | — | — | — | — | — | — | — | — | — | — | |

| 920 | — | — | — | — | — | — | — | — | — | — | — | |

| 1020 | — | — | — | — | — | — | — | — | — | — | — | |

| 1220 | — | — | — | — | — | — | — | — | — | — | — | |

| 1420 | 527,5 | 562,3 | 597,0 | 631,6 | 666,3 | 700,8 | 735,4 | — | — | — | — | |

| 1620 | 602,6 | 642,6 | 682,1 | 721,8 | 761,4 | 801,0 | 840,5 | 880,0 | 919,4 | — | — | |

| 1720 | 640,1 | 682,4 | 724,6 | 766,8 | 808,9 | 851,0 | 893,0 | 935,0 | 976,9 | — | — | |

| 1820 | 677,7 | 722,5 | 767,2 | 811,9 | 856,5 | 901,1 | 945,6 | 990,1 | 1034,5 | 1078,8 | — | |

| 2020 | 752,8 | 802,6 | 852,3 | 902,0 | 951,6 | 1001,2 | 1050,7 | 1100,2 | 1149,6 | 1199,0 | 1248,4 | |

| 2220 | 827,9 | 882,6 | 973,4 | 992,1 | 1046,7 | 1101,3 | 1155,9 | 1210,3 | 1264,8 | 1319,2 | 1373,5 | |

| 2520 | 940,5 | 1002,8 | 1065,1 | 1127,2 | 1189,4 | 1251,5 | 1313,5 | 1375,5 | 1437,5 | 1499,4 | 1561,2 |

На магистральные трубы — свой стандарт

Горячедеформированные бесшовные трубы

Сортамент стальных бесшовных труб горячей деформации содержится в ГОСТ 8732-78. Таблица размеров слишком велика, чтобы привести ее целиком; она включает трубы диаметром от 20 до 550 мм при стенках толщиной от 2,5 до (только не пугайтесь) 75 миллиметров. Возможно, вам покажется любопытным, что погонный метр трубы 550х75 весит 878 кг.

Холоднодеформированные бесшовные

В отличие от предыдущих, механическую обработку гильза — заготовка для такой трубы — проходит в холодном виде. Эта труба стальная сортамент имеет по ГОСТ 8734-75; полный перечень возможных размеров и здесь огромен, поэтому ограничимся указанием крайних размеров: диаметр 5-250 мм, толщина стенок 0,3 — 24 мм.

Труба изготавливается мерной и немерной длины от 1,5 до 11,5 метра.

Техники изготовления простых и оригинальных прихваток

Любая идея должна реализовываться домашней мастерицей с использованием схем и эскизов, что значительно упрощает процесс работы. Оригинальные и необычные изделия, наряду с традиционными моделями, можно изготовить в разных техниках:

- вязание крючком, это оригинальная и не сложная техника используемая для изготовления прихваток разных форм и отличающихся эстетичным внешним видом;

- простое сшивание, техника позволяет изготовить не сложные по конструкции изделия, используемые для украшения кухни и защиты рук от горячих поверхностей;

- техника пэчворк, лоскутное шитье используется для создания настоящих произведений искусства, при минимальных затратах материалов и собственного времени.

Самый простой способ изготовить прихватку, это сшить несколько слоев ткани и обязательно использовать утеплитель. Связанные крючком изделия смотрятся празднично и оригинально, для них используют прочные и плотные нитки, которые плохо воспламеняются (тлеют, но не горят).