Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

- обыкновенный;

- легированный;

- жаропрочный;

- нержавеющий.

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

- доэвтектические с более низкой температурой плавления, углерода не боле 4,3%;

- эвтектический с содержанием углерода 4,3%;

- заэвтектические – более 4,35% и может достигать – 6,3%.

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

- высокую твердость;

- большое удельное сопротивление;

- износостойкость;

- повышенное сопротивление коррозии.

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

- хрупкость и возможность разрушения при механических воздействиях;

- низкие литейные качества и плохое заполнение форм;

- вероятность образования внутренних трещин при отливке;

- сложная и некачественная механическая обработка.

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

Ковкий чугун

Известно, что такие детали автомобиля, как ступицы колеса, корпус дифференциала, испытывают динамические нагрузки. Можно ли использовать для их изготовления чугун? Можно, если значительно повысить его пластичность. Таким свойством обладает ковкий чугун, в котором графит имеет не пластинчатую, а хлопьевидную форму. По сравнению с серым чугуном в ковком, концентрация графитизирующих элементов – углерода и кремния ниже.

По прочности и пластичности ковкий чугун превосходит серый. Изменения химического состава привело к снижению жидкотекучести и росту усадки при затвердевании, что требует установки прибылей даже на мелких отливках. При производстве ковкого чугуна обычно используют дуплекс-процесс.

Выплавляют чугун в огранке, затем транспортируют в раздаточном ковше и переливают в электрическую индукционную печь, где его прогревают перед заливкой для повышения жидкотекучести.

Технологический процесс получения отливок из ковкого чугуна аналогичен получению отливок из серого чугуна. Все большее распространение получают автоматические формовочные линии. Металл в формы заливается на конвейере. Изготовленные отливки должны иметь структуру белого чугуна по всему сечению. Для получения структуры ковкого чугуна их подвергают графитизирующему отжигу в термических печах. В период выдержки происходит разложение цементита белого чугуна и образуется включение графита хлопьевидной формы. После термической обработки отливки правят на специальных прессах.

Необходимость использования длительной термической обработки и правки значительно повышает трудоемкость изготовления деталей из ковкого чугуна. Кованая стальная заготовка распределительного вала двигателя заметно отличается от готовой детали.

Литая заготовка по своей конфигурации к ней значительно ближе, что намного снижает трудоемкость механической обработки. То же относится и к коленчатым валам, деталям ответственного назначения. Для замены кованых заготовок литыми, нужен сплав, который совмещал бы механические свойства стали с технологическими и эксплуатационными свойствами чугуна.

Легирование белого чугуна

Наличие в составе сплава легирующих добавок сильно изменяет его физические свойства, которые значительно расширяют его область применения. В качестве легирующих элементов в металлургии используют очень распространенные вещества.

Для повышения твердости в железоуглеродистый чугунный сплав могут быть добавлены: никель, фосфор, марганец, хром, ванадий, кремний, медь, титан и сера.

В том случае, если количество легирующих добавок примерно равно углеродному содержанию, чугун приобретает предельно возможную твердость.

Износостойкость, как физическая характеристика белого чугуна, рассматривается независимо от его твердости. Ее повышения достигают изменением структуры металла путем добавления карбидов и фосфидов в виде равномерно распределенных включений. Качество отливки деталей напрямую зависит от химического состава сплавов и количества легирующих элементов.

Читать также: Самодельное оборудование для гаража

В зависимости от процентного содержания легирующих примесей белый чугун подразделяют на:

- низколегированный до 2,5%;

- среднелегированный до 10%;

- высоколегированный.

Уже готовые отливки из чугуна подвергаются дополнительной температурной обработке (отжигу), в результате которой снимаются внутренние напряжения металла и происходит стабилизация внешних размеров. Температура отжига белого легированного чугуна около 850°C.

Процесс нагрева и охлаждения происходит медленно для исключения образования внутренних трещин и других дефектов.

Легированные чугунные сплавы получили широкое применение в производстве:

- деталей промышленного оборудования и станков;

- узлов и деталей автомобилей, тракторов и сельскохозяйственной техники;

- подвижного железнодорожного состава; труб, насосов, котлов;

- бытовых и хозяйственных изделий.

Это обусловлено улучшенными качествами металлов по сравнению с обычным белым чугуном.

Что лучше – серый или белый чугун?

Итак, «серый» текуч, прочен и механически устойчив, но легко повреждается резанием и не всегда переносит ударные нагрузки. Белый, в свою очередь, напротив – практически не повреждается резанием, но при этом очень хрупок, не пластичен, не текуч и в принципе не применяется в чистом своём виде.

Но этим разница между материалами не ограничивается.

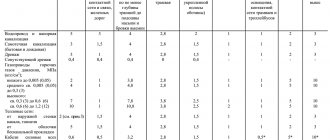

| Сорт | Серый | Белый |

| Содержание и форма углерода | До 3,5% в виде графита | До 3,8% в виде цементита (соединения Fe3C) |

| Полезные примеси | Кремний (до 2,5%), марганец (до 0,8%) | Нет |

| Механическая прочность (способность переносить единичные ударные нагрузки) | Высокая (но недостаточно для производства «ответственных» конструкционных узлов) | Низкая |

| Хрупкость (насколько высок риск раскола при ударе или температурном перепаде) | Средняя | Высокая |

| Твёрдость (способность выдерживать режущие нагрузки) | Средняя | Максимальная среди всех чугунных сплавов |

| Текучесть (способность принимать сложные формы при литье) | Высокая | Низкая |

| Устойчивость к сжатию | Высокая | Низкая (обусловлено хрупкостью) |

| Пластичность (способность деформироваться при ковке или постоянных механических нагрузках) | Средняя | Низкая |

| Износостойкость (способность сохранять форму и эксплуатационные качества при постоянных, периодических или регулярных ударных нагрузках) | Выше среднего | Низкая |

В целом белый чугун практически не используется в производстве конечных изделий. Он – сырьё для других сплавов, включая сталь. А вот серый применяется достаточно широко. Но в бытовой сфере проще «встретить» легированный или специально подготовленный – например, высокопрочный, антифрикционный или ковкий чугуны.

Нержавеющие сплавы

Для повышения устойчивости белого чугуна к коррозии в него добавляют большое количество хрома. Это приводит к образованию оксидной пленки на поверхности и дальнейшему прекращению доступа кислорода. Кроме этого высокохромистый белый чугун приобретает устойчивость к щелочным растворам, серной и азотной кислоте.

Дополнительно процесс легирования хромом предупреждает возможность коагуляции карбидов при сильном нагреве сплава. Это позволяет получать качественные сварные соединения деталей из белого чугуна. Если в процессе легирования вместе с хромом добавлены никель и молибден, то полученный нержавеющий сплав по прочности можно сравнивать с лучшими жаропрочными сталями, которые намного дороже.

Хромосодержащий белый чугун применяют в случаях тяжелых эксплуатационных условий, присутствия щелочей и окислителей, потребности высокого электросопротивления.

Сплавы с высоким удельным сопротивлением

Такие виды белого чугуна применяют для изготовления литых нагревателей электрических печей и сушек, работающих при температуре до 900°C. Для получения сплава в него добавляют:

Такой белый чугун с высоким удельным сопротивлением называют сормайт и используют для изготовления электронагревателей различной мощности.

Белый чугун нельзя назвать слишком распространенным сплавом из-за технических трудностей при его механической и термической обработке. Однако создание легированных сплавов значительно расширяет сферу применения этого материала в результате кардинального изменения его физических и химических свойств.

При этом процесс легирования не требует использования редких и очень дорогих добавок. Поэтому применение белого чугуна для изготовления изделий и заготовок будут расширяться.

Чугунами называют железоуглеродистые сплавы, содержащие более 2 %. углерода. Чугун обладает более низкими механическими свойствами, чем сталь, но дешевле и хорошо отливается в изделия сложной формы. Различают несколько видов чугуна. Белый чугун,

в котором весь углерод (2,0. 3,8%) находится в связанном состоянии в виде Fe3C (цементита), что и определяет его свойства: высокие твердость и хрупкость, хорошую сопротивляемость износу, плохую обрабатываемость режущими инструментами. Белый чугун применяют для получения серого и ковкого чугуна и стали.

Серый чугун

содержит углерод в связанном состоянии только частично (не более 0,5%). Остальной углерод находится в чугуне в свободном состоянии в виде графита. Графитовые включения делают цвет излома серым. Чем излом темнее, тем чугун мягче. Образование графита происходит в результате термической обработки белого чугуна, когда часть цементита распадается на мягкое пластичное железо и графит. В зависимости от преобладающей структуры различают серый чугун на перлитной, ферритной или ферритоперлитной основе. При медленном охлаждении сплавов железо – углерод происходит выделение графита. Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на

10

марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. Серые чугуны содержат углерода –

3,2…3,5 %

; кремния –

1,9…2,5 %

; марганца –

0,5…0,8 %

; фосфора –

0,1…0,3 %

; серы – Стр 4 из 10 4 5 6 7 8 9 10

Читать также: Беспроводной пылесос для лестницы

Для продолжения скачивания необходимо пройти капчу:

Сервис бесплатной оценки стоимости работы

- Заполните заявку. Специалисты рассчитают стоимость вашей работы

- Расчет стоимости придет на почту и по СМС

Номер вашей заявки

Прямо сейчас на почту придет автоматическое письмо-подтверждение с информацией о заявке.

Белые чугуны: состав, свойства, область применения.

Углерод находится в виде цементита Fe3C. Излом будет белый, если сломать. В структуре доэвтектического чугуна HB 550 наряду с перлитом и вторичным цементитом присутствует хрупкая эвтектика (ледебурит), количество которой достигает 100% в эвтектическом чугуне. Структура заэвтектического чугуна состоит из эвтектики (Лп) и первичного цементита, выделяющегося при кристаллизации из жидкости в виде крупных пластин. Высокая твёрдость, трудно обрабатывается резанием. Гл. свойство: высокая износостойкость. Чугун хрупкий. Редко применяется в машиностроении. Используется при изготовлении жерновов на мельнице, прокатные валки на прокатных станках, изгороди делают из этого чугуна. Если отливка небольшая (до 10 кг), то образуется белый чугун при быстром охлаждении.

Получение: В доменных печах выплавляют белые чугуны трех типов: литейный коксовый, передельный коксовый и ферросплавы.

Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

В зависимости от прочности серый чугун подразделяют на 10

марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3,2…3,5 %

; кремния –

1,9…2,5 %

; марганца –

0,5…0,8 %

; фосфора –

0,1…0,3 %

; серы –

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на 10 -1 СЧ 15.

Получение: Графит образуется в серых чугунах в результате распада хрупкого цементита. Этот процесс называют графитизацией. Распад цементита вызывают искусственно путем введения кремния или специальной термической обработки белого чугуна.

Высокопрочный чугун с шаровидным графитом.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу.

Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07%

от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов – обратное.

Высокопрочные чугуны обладают высоким пределом текучести,

,

что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность,

,

при перлитной основе.

Высокопрочные чугуны содержат: углерода – 3,2…3,8 %,

кремния –

1,9…2,6 %

, марганца –

0,6…0,8 %

, фосфора – до

0,12 %

, серы – до

0,3 %

.

Читать также: Сталь это сплав железа с углеродом где

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3

т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100.

Получение: Высокопрочные чугуны (ГОСТ 7293—79) — разновидность серых чугунов, которые получают при модификации их магнием или церием. Графитовые включения в этих чугунах имеют шаровидную форму.

Получают отжигом белого доэвтектического чугуна.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4…3,0 %

, кремния –

0,8…1,4 %

, марганца –

0,3…1,0 %

, фосфора – до

0,2 %

, серы – до

0,1 %

.

Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4. Отливки выдерживаются в печи при температуре 950…1000С

в течении

15…20

часов. Происходит разложение цементита:Fe3C→Fey(C)+C

.

Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720 o С

, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в,

состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун)

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на , а второе – относительное удлинение – КЧ 30 – 6.

Получение: Ковкие чугуны— разновидность серых чугунов, получаемая путем длительного (до 80 ч) выдерживания белых чугунов при высокой температуре. Такая термическая обработка называется томлением. При этом цементит распадается и выделившийся при его распаде графит образует хлопьевидные включения. В зависимости от температуры и длительности выдерживания ковкие чугуны получают на ферритной и ферритно-перлитной основах.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения:

Студент – человек, постоянно откладывающий неизбежность.

10178 – | 7215 – или читать все.

Серый чугун

Несмотря на относительно невысокие механические свойства, серый чугун нашел широкое применение. Потому что легко обрабатывается, обладает повышенной демпфирующей способностью, а так же антифрикационными свойствами. Поскольку графит чугуна удерживает смазку и сам служит смазочным материалом. Сопряженные детали из чугуна легко перемещаются относительно друг друга.

Серый чугун с небольшими добавками хрома и никеля приобретает хорошие упругие свойства. Поршневое кольцо из такого чугуна после снятия нагрузки вновь принимает первоначальные размеры.

Серый чугун обладает высокой жидкотекучестью. При реальных температурах заливки длина спиральной пробы из чугуна почти вдвое больше стальной, что позволяет изготавливать отливки сложной конфигурации.

Серый чугун отличается малой объемной усадкой при кристаллизации, позволяющей во многих случаях обходиться без установки и прибыли. Наиболее распространенный агрегат для выплавки серого чугуна — вагранка с капельником, в котором происходит накапливание металла, а также усреднение его состава и температуры. Для уменьшения склонности чугуна к отбелу, его модифицируют, вводя в жидкий металл кремнийсодержащие добавки. Модифицирование позволяет выравнивать свойства металла в различных сечениях отливки. Что видно на примере измерения твердости чугунов. Не модифицированного и модифицированного.

Глубина отбела на клиновой пробе модифицированного чугуна значительно меньше, чем не модифицированного. Форма графитовых включений в результате модифицирования также изменяется.

Кроме вагранок для выплавки серого чугуна используют электрические печи. Они позволяют выплавлять металл с более высокой температурой, что имеет важное значение для последующей, внепечной обработки чугуна. Формы для получения отливок из серого чугуна изготавливают уплотнением формовочной смеси в опоках. В полость литейной формы для выполнения внутренней конфигурации отливки устанавливают стержни.

В массовом производстве для мелких чугунных отливок широко применяют автоматические линии безопочной формовки, в том числе с установкой стержней при помощи стержнеукладчика.

Металл формы также заливается автоматически. Отливки из серого чугуна изготавливают не только в песчаных формах, но и металлических. Для получения отливок, имеющих форму тел вращения, широко применяют центробежный способ литья. При этом, повышается производительность труда, не расходуются формовочные материалы, отсутствует литниковая система.

Серый чугун — общепризнанный конструкционный материал. Его применяют для изготовления различных деталей, работающих в условиях статичных нагрузок, вибрации, повышенного трения.