Стопорение шплинтами

Стопорение шплинтами (шплинтовка) гаек — надежный и очень распространенный способ стопорения, применяемый в наиболее ответственных узлах.

На рис. 298 для сравнения с более современными способами шплинтовки гаек приведен устаревший способ шплинтовки. Недостатки этого способа — ослабление болта на рабочем, напряженном участке, ограниченность хода гайки в пределах шплинтуемости.

В современных конструкциях (рис. 299) для увеличения хода затяжки (пределов шплинтуемости) в верхней части гайки делают пазы (обычно шесть — по числу граней гайки) глубиной h, существенно большей диаметра d шплинта. Шплинт, выполненный из проволоки полукруглого сечения, вводят в один из пазов гайки и в поперечное отверстие в верхней, ненагруженной, части болта; концы шплинта отгибают. Применяют два способа установки шплинтов. При первом способе (рис. 299, I) шплинт устанавливают плоскостью кольца параллельно оси болта; концы шплинта отгибают; один на грань гайки, другой на торец болта.

При втором способе (рис. 299, II) шплинт устанавливают плоскостью кольца перпендикулярно к оси болта; концы шплинта отгибают на грани гайки.

Первый способ применяют чаще, так как он обеспечивает удобство монтажа и компактность конструкции. Однако второй способ увеличивает пределы шплинтуемости.

Гайки с шестью пазами (рис. 300, I) допускают возможность стопорения через каждые 60° поворота гайки. При шаге резьбы

1,5 мм это соответствует вытяжке болта на 0,25 мм; регулировка силы затяжки, как видно, получается грубой.

Для увеличения дробности фиксации в болте иногда сверлят два взаимно перпендикулярных отверстия (рис. 300, II). В этом случае гайка может быть застопорена через каждые 30° поворота. Максимально возможное осевое перемещение гайки вдоль болта между крайними положениями стопорения составляет t = h–d (где h — глубина паза; d — диаметр шплинта).

Для увеличения пределов шплинтуемости отверстия смещают относительно друг друга (рис. 301) на величину s = h–d (не более). Этот способ применяют при длинных болтах, вытяжка которых при завертывании гайки может достигать значительной величины (0,5 мм и более).

Иногда применяют способ шплинтовки, при котором паз выполняют на конце болта, а отверстие — в гайке (рис. 302).

Шплинты изготовляют из мягкой стали и после однократного употребления заменяют новыми. На практике применяют и постоянные упругие шплинты из закаленной стали (рис. 303). Концы упругих шплинтов снабжают зубчиками, которые надежно фиксируют шплинт после его установки.

На рис. 304 показан пример стопорения шлицевой гайки упругим шплинтом, проходящим через хвостовик болта.

Источник

Что собой представляет штифт

Механический штифт – это металлическая деталь цилиндрической или конической формы. Они выполняются из углеродистых и легированных сталей. В зависимости от требований, соединения изготавливаются из металла, прошедшего нормализацию или закалку. Штифт соединительный выполняется в виде цилиндра или конуса с гладкой шлифованной поверхностью. На цилиндрических деталях под глухое отверстие делают продольные риски для выхода воздуха.

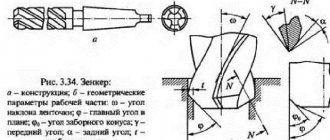

Отверстия под штифты просверливаются и зенкуются одновременно в обеих деталях, скрепленных в рабочем положении. Шероховатость поверхности делается не ниже 5 класса. Припуск на размер – посадка с натягом определяется в соответствии с ГОСТ и выбирается по материалу и его твердости. В зависимости от соединения по валу, втулке или забиваемой детали, посадка по отверстию может быть разной.

В плоских разъемах делается установка на плоскость и два штифта. В этом случае фиксатор крепится в глухое отверстие основной, массивной детали по посадке с натягом или напряженной. Второй фрагмент узла одевается при сборке отверстиями на закрепленные штыри по скользящей посадке или переходной. При разборке узла, достаточно рассоединить его по плоскости, снять меньший узел и вытащить штифты из основания.

В соединениях, которые периодически будут разбираться для ремонта или плановой замены быстро изнашиваемых элементов, делают сквозное отверстие в стенках скрепляемых деталей.

Выколотки заводят в отверстие, подпирают ими выбиваемую деталь и бьют по торцу молотком. Ручка в инструменте вспомогательный элемент, служащий для удобства работы.

Если конструктивно невозможно делать сквозное отверстие, устанавливают штифт с резьбой внутри или на хвостовике.

В ГОСТ 9464 по коническим штифтам предусмотрены и другие способы извлечения деталей. Например, конические изделия с выступающей наружу частью в форме гриба с проточкой вместо ножки. Ломик или клин заводится под выступ шляпки, и фиксатор срывается с места, извлекается из отверстия. В соединениях из мягких металлов используют квадратный и шестигранный хвостовик под торцовый ключ.

Как устанавливать и выбивать шплинтовой крепеж

Несмотря на простоту процесса, устанавливать шплинт своими руками следует по определенным правилам, учитывая вид и особенности элемента. Стандартный и пружинный шплинты можно вставить двумя путями: параллельно или перпендикулярно главной оси основного крепежа.

Разводное изделие продевают сквозь предназначенное ему отверстие и на выходе отгибают концы в противоположные стороны, чтобы закрепить его. Игольчатый шплинт прямым концом надо вставить в установочное отверстие оси или вала с загибом, волнистая часть прижимается к закрепляемой детали с внешней стороны. Создается пружинный эффект.

Типовые виды шплинтов обычно используются один раз. Исключение составляют кольцевые изделия, они относятся к группе метизов многоразового употребления. При разборке крепежа его можно удалить двумя способами: выбить или высверлить. Сначала надо попытаться выпрямить загнутые концы либо отломить их. Если изделие не поддается выемке, то его выбивают с обратной стороны молотком и зубилом. В сложных случаях применяют сверлильный инструмент.

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Внешний вид шплинтов должен проверяться осмотром без применения увеличительных приборов.

4.2. Размеры шплинтов должны контролироваться предельными калибрами или универсальным измерительным инструментом, обеспечивающим требуемую точность измерения.

4.3. Диаметр шплинта должен контролироваться на готовом изделии в двух взаимно перпендикулярных плоскостях.

4.4. При измерении длины шплинта должно использоваться приспособление, показанное на черт. 2.

Черт. 2

45 Шплинты условным диаметром до 5 мм должны выдержать без признаков излома и трещин не менее 3 загибов; шплинты условным диаметром свыше 5 мм – не менее 2 загибов.

Для испытания на загиб предварительно разведенный шплинт зажимают вертикально в губках параллельных тисков (черт. 3) таким образом, чтобы загиб приходился на прямой участок ветви шплинта.

Кромки губок должны иметь радиус закругления, указанный в таблице 4.

Конец шплинта загибают на 90°, причем после возврата загнутого конца в исходное положение производят загиб в том же направлении.

Черт. 3

Таблица 4

мм

| Условный диаметр шплинта d | Радиус закругления кромок губок тисков R | |

| Номин. | Пред. откл. | |

| До 2 | 0,5 | +0,1 |

| Св. 2 » 5 | 0,8 | |

| » 5 | 1,2 |

Каждое перемещение загибаемого конца на 90° считают за один загиб. Испытание проводят со скоростью не более одного загиба в секунду.

(Измененная редакция, Изм. № 4).

4.5а. Методы проверки качества и толщины покрытий – по ГОСТ 9.302-88.

(Введен дополнительно, Изм. № 4).

МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЙ

4.1. Внешний вид шплинтов должен проверяться осмотром без применения увеличительных приборов.

4.2. Размеры шплинтов должны контролироваться предельными калибрами или универсальным измерительным инструментом, обеспечивающим требуемую точность измерения.

4.3. Диаметр шплинта должен контролироваться на готовом изделии в двух взаимно-перпендикулярных плоскостях.

4.4. При измерении длины шплинта должно использоваться приспособление, показанное на черт.2.

4.5. Шплинты условным диаметром до 5 мм должны выдержать без признаков излома и трещин не менее 3 загибов; шплинты условным диаметром свыше 5 мм — не менее 2 загибов.

Для испытания на загиб предварительно разведенный шплинт зажимают вертикально в губках параллельных тисков (черт.3) таким образом, чтобы загиб приходился на прямой участок ветви шплинта.

Кромки губок должны иметь радиус закругления, указанный в табл.4.

источник