- Причины коррозии

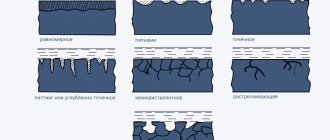

- Виды коррозии

- Сплошная

- Местная

Слово коррозия произошло от латинского corrodere. Оно в переводе означает «разъедать». Чаще всего встречается коррозия металла. Однако есть случаи, когда от коррозии страдают и изделия из других материалов. Ей подвержены и камни, и пластмасса и даже дерево. Сегодня все чаще люди сталкиваются с такой проблемой, как покрытие коррозией памятников архитектуры, сделанных из мрамора и других материалов. Из этого можно сделать, что под такой процесс, как коррозия обозначает разрушение под воздействием окружающей среды

Причины коррозии металлов

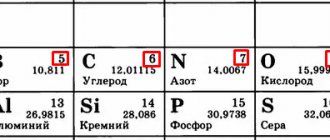

Коррозии подвержены большая часть металлов. Данный процесс представляет собой их окисление. Оно приводит к распаду их на оксиды. В простонародии коррозия получила название ржавчина. Она представляет собой порошок мелкого помола светло-коричневого оттенка. На многих видах металлов во время процесса окисления появляется специальный состав в виде скрепленной с ними оксидной пленки. Она обладает плотной структурой, благодаря чему кислороду из воздуха и воде не удается проникнуть в глубокие слои металлов для дальнейшего их разрушения.

Алюминий относится к разряду очень активных металлов. При соприкосновении с воздухом или водой он с теоретической точки зрения должен легко расщепляться. Однако во время коррозии на нем образуется специальная пленка, которая уплотняет его структуру и делает процесс образования ржавчины практически невозможным.

Химические покрытия

Относятся к методам временной антикоррозионной защиты стали, например, во время пластического деформирования при повышенных температурах. Наибольшее распространение получили технологии фосфатирования и оксалатирования.

При фосфатировании поверхность покрывают сплошным слоем фосфатных солей железа и марганца, а при оксалатировании – водорастворимыми солями щавелевой кислоты. Фосфатирование используется для обработки нелегированных сталей, оксалатирование – легированных. Покрытие прочно сцепляется с поверхностью, способствуя снижению трения и уменьшению износа инструмента. После окончания штамповки покрытие удаляют.

Таблица 1. Совместимость металлов

| Металлы, в отношении которых представлены данные в таблице по подверженности их коррозии | Соотношение площади металла к другим металлам таблицы | Магний | Цинк | Алюминий | Кадмий | Свинец | Олово | Медь | |||||

| Магний | Низкое | С | С | С | С | С | С | ||||||

| Высокое | У | У | У | С | С | ||||||||

| Цинк | Низкое | У | У | У | С | С | С | ||||||

| Высокое | Н | Н | Н | Н | Н | Н | |||||||

| Алюминий | Низкое | У | Н | Н | С | С | |||||||

| Высокое | Н | У | Н | С | С | С | |||||||

| Кадмий | Низкое | Н | Н | Н | С | С | С | ||||||

| Высокое | У | Н | Н | Н | Н | Н | |||||||

| Углеродистая сталь | Низкое | Н | Н | Н | Н | С | С | С | |||||

| Высокое | Н | Н | Н | Н | Н | Н | Н | ||||||

| Низколегированная сталь | Низкое | Н | Н | Н | Н | С | С | С | |||||

| Высокое | Н | Н | Н | Н | Н | Н | Н | ||||||

| Литейная сталь | Низкое | Н | Н | Н | Н | С | С | С | |||||

| Высокое | Н | Н | Н | Н | Н | Н | |||||||

| Хромированная сталь | Низкое | Н | Н | Н | Н | У | У | С | |||||

| Высокое | Н | Н | Н | Н | Н | Н | |||||||

| Свинец | Низкое | Н | Н | Н | Н | Н | Н | ||||||

| Высокое | Н | Н | Н | Н | Н | ||||||||

| Олово | Низкое | Н | Н | Н | Н | Н | |||||||

| Высокое | Н | Н | Н | Н | Н | ||||||||

| Медь | Низкое | Н | Н | Н | Н | У | С | ||||||

| Высокое | Н | Н | Н | Н | Н | У | |||||||

| Нержавеющая сталь | Низкое | Н | Н | Н | Н | Н | Н | ||||||

| Высокое | Н | Н | Н | Н | У | У | Н | ||||||

В 1 столбце таблицы представлены металлы, которые подвергаются или не подвергаются коррозии с металлами указанными в остальных столбцах таблицы и пропорция соотношения площадей металла, указанного в 1 столбце, к металлам в остальных столбцах таблицы. Краткое обозначение С, У, Н в таблице означает:

| |||||||||||||

Приложение Ц. Конструкции металлические. Требования к защите от коррозии

Версия для печати Таблица Ц.1. Группы лакокрасочных покрытий для защиты металлических конструкций

| Условие эксплуатации конструкций | Степень агрессивного воздействия среды | Группа лакокрасочного покрытия для стальных конструкций по таблице Ц.8, общая толщина лакокрасочного покрытия, включая грунтовку, мкм | ||||

| материал конструкций | материал металлических защитных покрытий | |||||

| углеро- дистая и низколеги- рованная сталь без металли- ческих защитных покрытий | оцинко- ванная сталь класса I или класса не менее 275 | цинковые покрытия (горячее и термо- диффу- зионное цинко- вание) | цинковые и алюми- ниевые покрытия (газотерми- ческое напыление) | |||

| Внутри отапливаемых и неотапливаемых зданий | Помещения с газами группы А или малораст- воримыми солями и пылью | Слабоагрес- сивная | I-80 | II-40 | Без лакокрасочного покрытия | |

| Среднеагрес- сивная | II-160 | II-160 | II-120 | II-120 | ||

| Помещения с газами групп В С D или хорошо растворимыми (малогигроско- > пичными и гигроскопичными) солями, аэрозолями и пылью | Слабоагрес- сивная | III-120 | III-60 | Без лакокрасочного покрытия | ||

| Среднеагрес- сивная | III-160 | III-160 | III-160 | III-160 | ||

| Сильноагрес- сивная | IV-240 | IV-240 | Не применять | IV-240 | ||

| На открытом воздухе и под навесами | Газы группы А или малораст- воримые соли и пыль | Слабоагрес- сивная | I-80 | II-40 | Без лакокрасочного покрытия | |

| Среднеагрес- сивная | II-160 | Не применять | II-120 | II-120 | ||

| Газы группы В, С, D или хорошо растворимые (малогигроско- пичные и гигроскопичные) соли, аэрозоли и пыль | Слабоагрес- сивная | III-120 | III-60 | Без лакокрасочного покрытия | ||

| Среднеагрес- сивная | III-160 | Не применять | III-120 | IV-240 | ||

| Сильноагрес- сивная | IV-200 | Не применять | Не применять | III-120 | ||

| В жидких средах | Слабоагрес- сивная | III-160 | Не применять | III-160 | III-160 | |

| Среднеагрес- сивная | IV-220 | Не применять | IV-180 | IV-200 | ||

| Сильноагрес- сивная | IV-300-500 | Не применять | Не применять | IV-240 | ||

| Примечания 1 На сварных швах толщина покрытий должна быть увеличена на 30 мкм. 2 При выборе лакокрасочных покрытий следует учитывать специфические особенности эксплуатации металлоконструкций. В зависимости от условий эксплуатации применяемые лакокрасочные покрытия должны быть стойкими на открытом воздухе, под навесом, в помещениях — химически стойкие, термостойкие, маслостойкие, водостойкие, кислотостойкие, щелочестойкие, бензостойкие. | ||||||

Таблица Ц.2 — Способы защиты стальных дымовых труб

| Температура газов, °С | Состав газов | Относительная влажность газов, % | Возможность образования конденсата | Марки стали | Способы защиты от коррозии |

| Св. 89 до 140 | По группам А и В | До 30 | Не образуется | ВСт3сп5 | Эпоксидные термостойкие покрытия1) |

| Св. 140 до 250 | SО2, SО3, | Св. 10 до 15 | То же | ВСт3сп5 | Газотермическое напыление2) или кремнийорга- нические покрытия1) |

| Св. 69 до 160 | То же | Св. 10 до 20 | Образуется | 2X13, 3X13, 12Х18Н10Т | Без защиты |

| Св. 69 до 160 | SО2, SО3, оксиды азота | Св. 10 | То же | 0Х20Н28МДТ, 10Х17Н13М2Т, 12Х18Н10Т | То же |

| 1)По таблице Ц.6, причем для эпоксидных материалов — только при кратковременных повышениях температуры свыше 100°С; число слоев и толщина покрытия назначаются как для среднеагрессивных сред в помещениях с газами групп В, С, D. 2)Алюминием при толщине слоя 200-250 мкм. | |||||

Таблица Ц.3 — Материалы покрытий для защиты от коррозии внутренних поверхностей стальных резервуаров для жидких сред

| Степень агрессивного воздействия жидкой среды | Материалы покрытий |

| Среднеагрессивная | Газотермические алюминиевые покрытия, лакокрасочные, армированные лакокрасочные, жидкие резиновые, мастичные, футеровочные1), гуммировочные |

| Сильноагрессивная | Газотермические алюминиевые покрытия с последующим нанесением лакокрасочных покрытий, армированные лакокрасочные, листовая облицовка, футеровочные комбинированные, гуммировочные |

| 1)Предусматриваются по лакокрасочному или мастичному покрытию при наличии абразивной среды или ударных нагрузок. | |

Таблица Ц.4 — Защита стальных канатов, эксплуатируемых на открытом воздухе

| Зона влажности по СП 50.13330 | Степень агрессивного воздействия среды | Конструкция канатов | Временное сопротивление разрыву проволоки для канатов, МПа | Группа цинковых покрытий проволоки |

| Сухая | Слабоагрессивная | Любая | До 1764 | Ж1) или ОЖ2) |

| Нормальная | То же | То же | До 1764 | ОЖ2) |

| Сухая, нормальная, влажная | Среднеагрессивная или сильноагрессивная | Закрытой конструкции | Наружные витки каната до 1372, внутренние витки каната до 1764 | ОЖ с дополнительной защитой лакокрасочными покрытиями, смазками или полимерными пленками |

| 1)При отсутствии постоянного наблюдения за состоянием конструкций в процессе эксплуатации необходимо предусматривать дополнительную защиту лакокрасочными покрытиями, смазками или полимерными пленками.2)Для слоев проволоки с первого до предпоследнего допускается группа покрытия Ж. | ||||

Таблица Ц.5 -Материалы для сварки стальных конструкций в агрессивных средах, соответствующие маркам низколегированной стали

| Степень агрессивного воздействия среды | Марка стали | Марки материалов для сварки | ||

| сварочной проволоки | покрытых электродов | |||

| под флюсом | в диоксиде углерода | |||

| Слабоагрессивная1) | 10ХНДП, 10ХДП | Св-08Х1ДЮ, Св-10НМА, Св-08ХМ | ППВ-5к2), Св-08ХГ2СДЮ | ОЗС-18 |

| 10ХСНД, 15ХСНД | Св-10НМА, Св-08XM | Св-08ХГ2СДЮ | ОЗС-24, АН-Х7, ВСН-3, Э138-45Н, Э138-50Н3) | |

| Среднеагрессивная и сильноагрессивная | 10ХСНД, 15ХСНД | Св-10НМА, Св-08ХМ | Св-08ХГ2СДЮ | АН-Х7, ВСН-3, Э138-45Н, ОЗС-24, Э138-50Н3) |

| 10ХНДП, 10ХДП | Св-08Х1ДЮ, Св-10НМА, Св-08ХМ | Св-08ХГ2СДЮ | ОЗС-18 | |

| 09Г2С, 10Г2С1 | Св-10Г2, Св-10ГА, Св-08ГА | Св-08Г2С, Св-08Г2СЦ | УОНИ 13/55 | |

| 18Г2АФпс, 16Г2АФ, 15Г2АФДпс, 14Г2АФ | — | Св-08Г2С, Св-08Г2СЦ | УОНИ 13/65 | |

| 12ГН2МФАЮ, 12Г2СМФ | Св-08ХГН2МЮ | Св-10ХГ2СМА | Любые типа Э70 | |

| 1)При проектировании конструкций без защиты от коррозии. 2)Без дополнительной защиты. 3)Только для стали марки 10ХСНД. Примечания 1 Покрытие электродов для ручной сварки конструкций из стали марок 10ХСНД и 15ХСНД следует выбирать по согласованию с заказчиками и монтажными организациями. 2 При проектировании сварных соединений может предусматриваться применение материалов для сварки, не указанных в таблице Ц.5, если возможность их использования подтверждена в порядке, установленном Законодательством Российской Федерации в области технического регулирования. | ||||

Таблица Ц.6 — Способы защиты от коррозии металлических конструкций

| Степень агрессивного воздействия среды на конструкцию | Конструкции | ||

| несущие | ограждающие полистовой сборки1)2) | ||

| из углеродистой и низкоуглеродистой стали | из алюминия | из оцинкованной стали с покрытием 1 класса или класса не менее 275 | |

| Неагрессивная | Лакокрасочные покрытия группы I | Без защиты | Без защиты2)со стороны помещения при нанесении битумного или лакокрасочных покрытий II и III групп со стороны утеплителя |

| Слабоагрес-сивная | термодиффузионные цинковые покрытия (t =45-60 мкм); горячие цинковые покрытия ( t =60-100 мкм); газотермические цинковые покрытия ( t =120-180 мкм) или алюминиевые ( t =200-250 мкм); лакокрасочные покрытия I, II и III групп; изоляционные покрытия (для конструкций в грунтах) | То же | а) лакокрасочные покрытия II и III групп по таблице Ц.8, нанесенные на линиях непрерывного окрашивания рулонного металла (допускается нанесение битумного покрытия со стороны утеплителя); б) лакокрасочные покрытия II и III групп по таблице Ц.7 (для конструкций, находящихся внутри помещений, допускается предусматривать нанесение лакокрасочных покрытий через 8-10 лет после монтажа конструкций) |

| Среднеагрес- сивная | термодиффузионные цинковые покрытия (t =45-60 мкм) с перекрытием лакокрасочными покрытиями II и III групп; горячие цинковые покрытия ( t =60-100 мкм) с перекрытием лакокрасочными покрытиями II и III групп; газотермические цинковые или алюминиевые покрытия ( t =120-180 мкм) с перекрытиями лакокрасочными покрытиями II, III и IV групп; лакокрасочные покрытия II, III и IV групп; газотермические цинковые покрытия ( t =200-250 мкм) или алюминиевые ( t =250-300 мкм); изоляционные покрытия совместно с электрохимической защитой (для конструкций в грунтах)3); электрохимическая защита в жидких средах и донных грунтах3); облицовка химически стойкими неметаллическими материалами | электрохимические анодноокисные покрытия (t =15 мкм); без защиты2); химическое оксидирование с последующим нанесением лакокрасочных покрытий II, III групп; лакокрасочные покрытия IV группы; то же, с применением протекторной цинкнаполненной грунтовки | Не допускается к применению |

| Сильноагрес- сивная | газотермические алюминиевые покрытия (t =200-250 мкм) с перекрытием лакокрасочными покрытиями группы IV; изоляционные покрытия совместно с электрохимической защитой (для конструкций в грунтах)3); электрохимическая защита (в жидких средах)3); облицовка химически стойкими неметаллическими материалами; лакокрасочные покрытия IV группы | электрохимические анодноокисленные покрытия (t =15 мкм) с перекрытием лакокрасочными покрытиями группы IV; лакокрасочные покрытия IV группы с применением протекторной цинкнаполненной грунтовки; то же, с предварительным химическим оксидированием | Не допускается к применению |

| 1)Не распространяется на ограждающие конструкции трехслойных металлических панелей. 2)В соответствии с требованиями таблицы Х.8. 3)Для элементов конструкций из канатов и тросов электрохимическая защита не предусматривается. Примечания 1 Группа и толщина лакокрасочного покрытия приведены в таблице Ц.1. Для неагрессивных сред толщину слоя лакокрасочного покрытия следует устанавливать по нормативным документам. 2 В слабоагрессивных, среднеагрессивных и сильноагрессивных средах, содержащих диоксид серы, сульфид водорода, оксиды азота по группам газовD* , С и D* , для газотермических покрытий следует применять алюминий марок А7, АД1, АМц; в остальных средах для газотермических и горячих цинковых покрытий — цинк марок Цщ, Ц1, Ц2, Ц3.__________________ * Текст документа соответствует оригиналу. — Примечание изготовителя базы данных. Для защиты от коррозии стальных конструкций, подвергающихся воздействию жидких сред (среднеагрессивных или сильноагрессивных) допускается применение газотермических цинковых покрытий ( t= 80-120 мкм) с перекрытием алюминиевыми ( t= 120-170 мкм). 3 Изоляционные покрытия для конструкций в грунтах (битумные, битумно-резиновые, битумно-полимерные, битумно-минеральные, этиленовые и др.) должны удовлетворять требованиям нормативных документов. | |||

Таблица Ц.7 -Группы лакокрасочных покрытий для защиты стальных и алюминиевых конструкций от коррозии

| Характеристика лакокрасочного материала по типу пленкообразующего | Группа покрытий | Индекс, характеризующий стойкость | Условия применения покрытий на конструкциях из стали и алюминия |

| Глифталевые | I | — | Используются для алкидных глифталевых грунтовочных покрытий по стали под эмали и краски I группы |

| Алкидно-стирольные | I | — | Используются для грунтовочных покрытий по стали под эмали групп I, II |

| Эпоксиэфирные | I | — | Используются для грунтовочных покрытий по стали под эмали групп I, II |

| Пентафталевые | I | а, ан, п | Наносятся по грунтовкам группы I |

| Нитроцеллюлозные | I | а, ан, п | То же |

| Алкидно-уретановые | I | а, ан, п | То же |

| Масляные | I | а, ан, п | |

| Битумно-масляные | I | а, ан, п, т | То же, как термостойкие без грунтовки |

| Фенолоформальдегидные | II | — | Используются для грунтовочных покрытий по стали под перхлорвиниловые, сополимерно-винилхлоридные и хлоркаучуковые эмали групп II, III. При пигментировании пассивирующими пигментами используется для грунтовочных покрытий по оцинкованной стали и алюминиевым сплавам |

| Поливинилбутиральные | II | — | Используется в качестве фосфатирующих грунтовок по стали и оцинкованной стали под грунтовочные покрытия групп I, II |

| Акриловые | II | а, ан, п | Используются в качестве пассивирующих грунтовок по алюминиевым сплавам, стали и оцинкованной стали под эмали групп II, III. Акриловые эмали наносят по акриловым грунтовкам |

| Органосиликатные | II, III | а, ан, п | Наносятся без грунтовки или по фосфатирующей грунтовке, по алкидной, фенолоформальдегидной или органосиликатной грунтовкам |

| Кремнийорганические | III | а, ан, п, т | Наносятся по алкидной, фенолоформальдегидной или органосиликатной грунтовкам, как маслостойкие и термостойкие наносятся без грунтовки |

| Хлоркаучуковые | II, III | а, ан, п, х | Хлоркаучуковые эмали наносят по хлоркаучуковым и акриловым грунтам |

| Полисилоксановые | III | а, ан, п, х | Наносятся по полисилоксановым грунтовкам, при сочетании еще и по эпоксидным |

| Полиуретановые | III, IV | а, ан, п, х | Наносятся по алкидным, фенолоформальдегидным, акриловым, эпоксидным и полиуретановым грунтовкам |

| Полимочевинные | III, IV | х | Наносятся по однокомпонентным полиуретановым грунтовкам или непосредственно по металлу |

| Перхлорвиниловые и сополимерно- винилхлоридные | II, III, IV | а, ан, п, х, хк, хщ | Наносятся по алкидным, фенолоформальдегидным, акриловым пассивирующим и перхлорвиниловым, сополимеро-винилхлоридным грунтовкам |

| Эпоксидные | III, IV | а, ан, п, х, хщ | Наносятся по эпоксидным грунтовкам |

| Протекторные цинкнаполненные на различных пленкообразующих (эпоксидные, полистирольные, полиуретановые) | III | — | Используются для грунтовочных покрытий по стали под перхлорвиниловые, сополимеро-винилхлоридные, хлоркаучуковые, полиуретановые, эпоксидные эмали групп III, IV при необходимости обеспечения надежной и долговременной защиты конструкций от коррозии |

| Обозначения: «а» — на открытом воздухе, «ан» — то же, под навесом, «п» — в помещении, «х» — химически стойкие, «хк» — стойкие в растворах кислот, «хщ» — стойкие в растворах щелочей, «т» — термостойкие. | |||

Таблица Ц.7 (Измененная редакция, Изм. N 1).

Таблица Ц.8 — Лакокрасочные покрытия для защиты от коррозии тонколистового оцинкованного проката, наносимые на линиях непрерывного окрашивания рулонного металла

| Характеристика лакокрасочного материала по роду пленкообразующего вещества | Группа покрытий | Краткое обозначение | Диапазон толщин лакокрасочного покрытия в зависимости от индекса условий эксплуатации по таблице Х.9, включая грунтовочный слой, мкм | |

| C11), C2 | C3 | |||

| Полиэфирные тонкослойные | II | ПЭ | 25-35 | — |

| Полиэфирные, модифицированные полиамидом | II | ПЭ (SP-PA) | 30-40 | 40-50 |

| Полиэфирные толстослойные | II | ПЭ (HBP) | 30-40 | 40-50 |

| Полиэфирные износостойкие | II | ПЭ (HDP) | 30-40 | 40-60 |

| Полиэфирные износостойкие, модифицированные полиамидом | II | ПЭ (HDP-PA) | 30-40 | 40-60 |

| Полиэфирсиликоновые | II | МЛ (SP-SI) | 30-40 | 40-60 |

| Полиуретановые | III | УР (PUR) | 30-40 | 40-60 |

| Полиуретановые, модифицированные полиамидом | III | УР (PUR-PA) | 30-40 | 40-60 |

| Полифторэтиленовые/ винилэфирные | III | FEVE | 30-40 | 40-60 |

| Поливинилиденфторидные | III, IV | ПВДФ (PVDF) | 30-40 | 40-60 |

| Поливинилхлорид пластизоль | III | ПЛХВ (PVC) | — | 100-220 |

| 1)Для условий эксплуатации с индексом С1 толщину слоя лакокрасочного покрытия следует устанавливать по нормативным документам. Примечание — Выбор марок материалов и толщины защитно-декоративных лакокрасочных покрытий для дополнительной защиты от коррозии оцинкованной стали производится с учетом срока службы лакокрасочного покрытия в конкретных условиях эксплуатации. Прогнозируемый срок службы покрытия следует устанавливать по результатам ускоренных климатических испытаний образцов покрытий. | ||||

Таблица Ц.8 (Измененная редакция, Изм. N 1).

Таблица Ц.9. Варианты защитных покрытий стальных резервуаров для кислот, щелочей и жидких минеральных удобрений

| Защитные покрытия | Схемы покрытия | Ориентировочная толщина покрытия, мм |

| Лакокрасочные | Лакокрасочные покрытия группы IV с индексом «х», «хк», «хщ» по таблице Ц.7 в зависимости от условий эксплуатации по таблице Ц.1 | 0,16-0,50 |

| Армированные лакокрасочные | Армированные стеклотканью эпоксидные покрытия | 1,0 |

| Армированные полипропиленовой тканью покрытия на основе полиэфирных смол | 1,0 | |

| Жидкие резиновые смеси | Герметики тиоколовые по эпоксидным грунтовкам | 1,5-2,0 |

| Герметик на основе дивинилстирольного термоэластопласта | 1,5-2,0 | |

| Мастичные | Мастики на основе эпоксифурановых смол | 1,0-2,0 |

| Полимерзамазки на основе эпоксидного компаунда | 1,0-2,0 | |

| Эпоксидно-сланцевые составы на основе эпоксидных смол | 1,0-1,5 | |

| Листовые | Профилированный полиэтилен | 2,0-3,0 |

| Поливинилхлоридный пластикат | 3,0-5,0 | |

| Поливинилхлоридный пластикат по подслою из полиизобутилена | 10 | |

| Футеровочные1) | Плитка керамическая (кислотоупорная или для полов) на вяжущих2) | 20-60 |

| Кирпич кислотоупорный на вяжущих2) | — | |

| Штучные кислотоупорные керамические материалы, плитки прямые, фасонные, кирпич кислотоупорный3) на химически стойком вяжущем по подслою (невулканизированной химически стойкой резины на основе полиизобутилена, битумно-рулонная изоляция и др.) | 30-270 | |

| Плитка шлакоситалловая на эпоксидных вяжущих по подслою из лакокрасочной композиции, армированной стеклотканью | 12-20 | |

| Плитка кислотоупорная из каменного литья на силикатной замазке по подслою (невулканизированная химически стойкая резина на основе полиизобутилена и др.) | 30 | |

| Углеграфитовые материалы (плитки ATM, угольные и графитированные блоки) на замазках на основе полимерных материалов по подслою (полиизобутилен и др.) | 20-400 | |

| Гуммировочные | Резины и эбониты на клеях с последующей вулканизацией | 3-12 |

| 1)Схему защитного покрытия, толщину и число слоев следует выбирать с учетом габаритов сооружения, температуры, характеристики агрессивной среды с обязательной проверкой расчетом на статическую устойчивость, а в необходимых случаях и с теплотехническим расчетом. 2)Вяжущее следует выбирать с учетом состава агрессивной среды. 3)Штучные кислотоупорные материалы следует выбирать в зависимости от характера сред, механических нагрузок и теплотехнических расчетов. | ||

Таблица Ц.10 — Способы защиты от коррозии несущих и ограждающих конструкций из стального тонколистового холоднокатаного проката

| Индекс условий эксплуатации по | Конструкции | |

| таблице Х.9 | несущие | ограждающие1) |

| С1 (при отсутствии конденсата) | Горячие цинковые покрытия толщиной не менее 24 мкм или класса не менее 350; горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.8; горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.1 | Горячие цинковые покрытия толщиной не менее 19 мкм или класса не менее 275; горячие алюмоцинковые покрытия из расплава, содержащего 55% алюминия, 43,4% цинка и 1,6% кремния, толщиной не менее 25 мкм или класса не менее 185; горячие цинковые покрытия толщиной не менее 7 мкм или класса не менее 100 с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.8; электролитические цинковые покрытия толщиной не менее 7 мкм с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.8 |

| С2 | Горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.82); горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.1 толщиной не менее 80 мкм | Горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.8; горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II и III групп по таблице Ц.1 толщиной не менее 60 мкм |

| С3 | Горячие цинковые покрытия толщиной не менее 24 мкм (или класса не менее 350) с дополнительным лакокрасочным покрытием III, IV групп по таблице Ц.8; горячие цинковые покрытия толщиной не менее 24 мкм (или класса не менее 350) с дополнительным лакокрасочным покрытием III, IV групп по таблице Ц.1 толщиной не менее 120 мкм | Горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II, III, IV групп по таблице Ц.8; горячие цинковые покрытия толщиной не менее 19 мкм (или класса не менее 275) с дополнительным лакокрасочным покрытием II, III, IV групп по таблице Ц.1 толщиной не менее 100 мкм |

| С4 | Не допускается к применению | Не допускается к применению |

| С5 | Не допускается к применению | Не допускается к применению |

| 1)В соответствии с требованиями таблицы Х.8. 2)Толщина лакокрасочного покрытия — как для условий эксплуатации с индексом СЗ. Примечания 1 Группа и толщина лакокрасочного покрытия приведены в таблице Ц.8. 2 Для сред с неагрессивной степенью воздействия толщину слоя лакокрасочного покрытия следует устанавливать по соответствующим нормативным документам. | ||

Таблица Ц.11 — Справочные данные по скорости проникновения коррозии углеродистой стали и цинковых покрытий при различных условиях эксплуатации

| Индекс условий | Максимальная скорость проникновения коррозии, мкм в год | |||||

| эксплуа- тации по таблице Х.9 | Углеро- дистая сталь | Горячее цинковое покрытие | Гальвани- ческое (электролитическое) цинковое покрытие | Термодиф- фузионное цинковое покрытие | Термодиф- фузионное цинковое покрытие с дополнительным покрытием цинкосодержащей грунтовкой | |

| Наименование оцинкованной продукции | ||||||

| Тонко- листовой прокат1) | Профи- льный прокат и крепеж | Тонко- листовой прокат2)и крепеж | Профильный прокат и крепеж | Крепеж | ||

| С1 | 10 | 0,4 | 0,4 | 1,0 | 0,3 | 0,3 |

| С2 > | 25 | 1,0 | 0,8 | 1,5 | 0,6 | — |

| С3 | 50 | 3,3 | 2,5 | 5 | 1,7 | — |

| С4 | 500 | 35 | 25 | 50 | 18 | — |

| С5 | Св. 500 | Св. 35 | Св. 25 | Св. 50 | Св. 18 | — |

| 1)Тонколистовой прокат оцинкован на непрерывных линиях горячего цинкования рулонного проката. 2)Тонколистовой прокат оцинкован на непрерывных линиях цинкования рулонного проката электролитическим способом. | ||||||

Таблицы Ц.10, Ц.11 (Введены дополнительно, Изм. N 1).

<<назад / к содержанию СП 28.13330.2017 / вперед >>

Таблица 2. Совместимость стали с металлами

| Металлы, в отношении которых представлены данные в таблице по подверженности их коррозии | Соотношение площади металла к другим металлам таблицы | Углеродистая сталь | Низколегированная сталь | Литейная сталь | Хромированная сталь | Нержавеющая сталь | |||||||

| Магний | Низкое | С | С | С | С | С | |||||||

| Высокое | С | С | С | С | С | ||||||||

| Цинк | Низкое | С | С | С | С | С | |||||||

| Высокое | Н | Н | Н | Н | Н | ||||||||

| Алюминий | Низкое | У | С | С | |||||||||

| Высокое | Н | Н | У | У | У | ||||||||

| Кадмий | Низкое | С | С | С | С | С | |||||||

| Высокое | Н | Н | Н | Н | Н | ||||||||

| Углеродистая сталь | Низкое | У | С | С | С | ||||||||

| Высокое | Н | Н | Н | Н | |||||||||

| Низколегированная сталь | Низкое | Н | Н | С | С | ||||||||

| Высокое | Н | Н | Н | Н | |||||||||

| Литейная сталь | Низкое | Н | У | С | С | ||||||||

| Высокое | Н | Н | Н | ||||||||||

| Хромированная сталь | Низкое | Н | Н | Н | С | ||||||||

| Высокое | Н | Н | Н | Н | |||||||||

| Свинец | Низкое | Н | Н | Н | Н | ||||||||

| Высокое | Н | Н | У | Н | Н | ||||||||

| Олово | Низкое | Н | Н | Н | |||||||||

| Высокое | Н | Н | Н | У | |||||||||

| Медь | Низкое | Н | Н | У | |||||||||

| Высокое | Н | Н | Н | Н | |||||||||

| Нержавеющая сталь | Низкое | Н | Н | ||||||||||

| Высокое | Н | Н | Н | У | |||||||||

| В 1 столбце таблицы представлены металлы, которые подвергаются или не подвергаются коррозии с металлами указанными в остальных столбцах таблицы и пропорция соотношения площадей металла, указанного в 1 столбце, к металлам в остальных столбцах таблицы. Краткое обозначение С, У, Н в таблице означает:

| |||||||||||||

Способы нанесения антикоррозийной защиты металлоконструкций

Нанесение кистью

Самый популярный способ нанесения — используйте кисть с синтетическим волокном

Нанесение валиком

Используется любой строительный валик с мелким ворсом

Виды коррозии металлов

Сплошная коррозия

Наименее опасно для различных предметов из металлов является сплошная коррозия. Особенно она не опасна для тех ситуаций, когда повреждения аппаратов и оборудования не нарушают технические нормы их дальнейшего использования. Последствия такого вида коррозии можно с легкостью предугадать и скорректировать с учетом этого оборудование.

Местная коррозия

Большую опасность представляет собой местный вид коррозии. В этом случае потери металла не являются большими, но при этом образуются сквозные поражения металлов, что приводит к выходу из строя изделия или оборудования. Такой вид коррозии встречается в изделиях, которые соприкасаются с морской водой или солями. Такое появление ржавчины способствует тому, что поверхность металлической основы разъедается частично и конструкция теряет свою надежность.

Большое количество проблем появляется в местах, где используется хлорид натрия. Данное вещество применяется для устранения снега и льда на дорогах в городских условиях. Данный вид соли заставляет их превращаться в жидкость, которая уже в разбавленном с солями виде попадает в городские трубопроводы. В этом случае не помешает защита металлов от коррозии. Все подземные коммуникации при попадании воды с солями начинают разрушаться. В Соединенных Штатах Америки подсчитано, что в год на проведение ремонтных работ в области дорожных коммуникации уходит примерно два миллиарда долларов. Однако от данного вида соли для обработки дорожного полотна коммунальщики пока не готовы отказаться из-за низкой его стоимости.

Виды и причины появления коррозии на металлических изделиях

Выполняя мероприятия по защите от коррозии металлических изделий, необходимо знать, что именно она собой представляет. Существуют следующие виды коррозий:

- Жидкостная. Образуется на металлических поверхностях, контактирующих с влажной средой. Что касается морской воды, то в ней процесс окисления происходит намного быстрее из-за повышенной концентрации в жидкости соли.

- Почвенная. Данный тип характерен для металлических конструкций, находящихся во взаимодействии с грунтом долгое время. При воздействии химических элементов, входящих в состав грунтовых вод, почвы или различных утечек запускаются необратимые химические процессы.

- Атмосферная. Главной причиной окисления является взаимодействие металла с содержащимися в воздушной среде водяными парами и кислородом. Если воздух насыщен загрязнениями химически активных веществ, то ржавчина появляется быстрее.

Проявление коррозии на металлических конструкциях может выражаться:

- образованием сплошного слоя ржавчины или отдельных участков поверхностей;

- появлением глубоких трещин;

- небольшими пораженными участками, направленными внутрь изделия;

- окислением одного из компонентов сплава;

- глубинным распространением по всему объему;

- сразу несколькими признаками.

Одной из двух причин развития такого процесса может быть:

- Химическое взаимодействие – когда металл начинает разрушаться вследствие химической реакции с активными компонентами.

- Электрохимическая природа, обусловленная тем, что при контакте с электролитическими растворами зарождаются электрические токи, при воздействии которых происходит замещение электронов в металле. Это приводит к разрушению кристаллической решетки и образованию ржавчины.

Способы защиты металлов от коррозии

С самых давних времен люди старались защитить металлы от появления коррозии. постоянные атмосферные осадки приводили в негодность металлические изделия. Именно поэтому люди смазывали их различными жирными маслами. Затем они стали использовать для этой цели покрытия из других металлов, которые не ржавеют.

Современные химики тщательно прорабатывают все возможные методы борьбы с коррозией металлов. Они создают специальные растворы. Разрабатываются способы уменьшения рисков образования на металлах коррозии. Примером может служить такой материал, как нержавеющая сталь. Для ее производства использовалось железо, дополненное кобальтом, никелем, хромом и другими элементами. При помощи добавленных к нему элементов удалось создать металл, на котором более длительное время не образуется налет ржавчины.

Для защиты различных металлов от коррозии разработаны различные вещества, которые активно применяются в современной промышленности. Лаки и краски активно сегодня используются. Они являются наиболее доступными средствами для защиты от ржавчины изделий из металлов. Они создают преграду для попадания на сам металл воды или воздуха. Это позволяет на время отсрочить появление коррозии. Следует при нанесении краски или лака учитывать толщину слоя и поверхность материала. Для достижения наилучшего результата покрытие металлов от коррозии должно производиться ровным и плотным слоем.

Определение коррозии

Коррозия — это постепенное разрушение объектов, обычно металлов, вызванное активной окружающей средой-электролитом и химической реакцией окисления.

Суть коррозионного процесса – наличие постоянно действующей анодной реакции. Она вызывается за счёт растворения металла, который генерирует электроны. Часть энергии активации дополнительно расходуется на другой процесс, называемый катодной реакцией. Эти два процесса уравновешивают произведенные заряды. Зоны, вызывающие эти процессы, могут быть расположены близко или далеко друг от друга, в зависимости от ситуации.

Электроны, генерируемые в процессе, должны потребляться посредством катодной реакции. Ионы водорода и электроны вступают в реакцию с образованием атомарного, а затем и газообразного водорода. Однако водород является сильнейшим восстановителем, поэтому дальнейшую коррозию можно предотвратить, создав на поверхности металла тонкую газовую плёнку. Она служит поляризатором, уменьшающим контакт металла с водой и уменьшающим коррозию. Таким образом, всё, что разрушает барьерную плёнку, увеличивает скорость коррозии.

Основными факторами, определяющими интенсивность процесса, являются:

- Скорость;

- Температура;

- Уровень возникающих механических и термических напряжений;

- Характер протекающих химических реакций.

Коррозия сдерживает внедрение в производство новых металлических материалов и причиняет значительный ущерб экономике.

Химическая коррозия металлов

По сущности коррозия может быть двух видов:

- химическая,

- электрохимическая.

Химическая коррозия представляет собой образование ржавчины при определенных условиях. В промышленных условиях не редко приходится сталкиваться с данным типом коррозии. Ведь на многочисленных современных предприятиях металлы перед созданием из них изделий нагреваются, что приводит к образованию такого процесса, как ускоренная химическая коррозия металла. При этом образуется окалина, которая является продуктом его реакции на появление ржавчины во время нагревания.

Ученые доказали, что современное железо гораздо больше подвержено образованию ржавчины. В нем содержится большое количество серы. Она появляется в металле из-за того, что во время добывания железных руд используется каменный уголь. Сера из него попадает в железо. Современные люди удивляются то, что древние предметы их этого металла, которые находят на раскопках археологи, сохраняют свои внешние качества. Это связано с тем, что в древности для добычи железа использовался древесный уголь, который практически не содержит серы, которая могла бы попасть в металл.

Антикоррозийная краска как защита металлоконструкций

Антикоррозийная краска — жидкий материал, наносимый традиционными для красок способами на металл, защищающий его от коррозии, тоесть является ингибитором коррозии. В подававляющем большинстве случаев антикоррозийной краске придают желаемый цвет, добавляя цветовые пегменты. Компания АКТЕРМ рекомендует использовать грунт-эмаль 3 в 1 АКТЕРМ Plast в качестве антикоррозийной защиты металлоконструкций

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийной защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет. Колеруется в RAL. Универсальная антикоррозийная защита металла

Подробнее

Антикоррозийные краски могут иметь теплоотражающие (теплоизорищующие) свойства, помимо антикоррозийных — такими свойствами обладает материал АКТЕРМ Антикор

АКТЕРМ Антикор

Теплоотражающее покрытие, для защиты металлических поверхностей от коррозии, температура эксплуатации от -50ºС до +150ºС Теплоизоляция + антикоррозийные свойства металлу

Подробнее

Антикоррозийная краска может так же иметь электро-химические свойства защиты, в этом случае применяется нанесение цинка (холодное цинкование) как покрытие металла — фактически используется цинковая краска, которая называется составом холодного цинкования.

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений. Электро-химическая защита металла + антикоррозия металла

Подробнее

Так же применяются полеуретановые составы для придания антикоррозийному материалу повышенных свойств абразивоустойчивости и предотвращающие разрушение металла — АКТЕРМ Антикор ПУ — такой состав можно отнести к классу “протекторов металла от коррозии”.

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет.Колеруется в RAL. Абразивоустойчивость + предотвращение разрушения + антикоррозия

Подробнее

Такие металлы подвергаются коррозии

Среди металлов встречаются различные виды. Чаще всего для созданий каких-либо предметов или объектов применяется железо. Именно из него изготовляется в двадцать раз больше изделий и объектов, чем из других металлов вместе взятых. Данный металл стали использовать активнее всего в промышленности в конце 18 начале 19 веков. Именно в этот период был построен первый чугунный мост. Появилось первое морское судно, для изготовления которого была использована сталь.

В природе самородки железа встречаются в редких случаях. Многие люди считают, что данный металл не является земным, его относят к космическим или метеоритным. Именно он является наиболее подверженным к образования коррозии.

Также есть и другие металлы, подверженные коррозии. Среди них выделяются медь, серебро, бронза.

Краски для покрытия металлических изделий

Краски, предназначенные для обработки металлических поверхностей, бывают обычными и термостойкими. В большинстве случаев применяются три типа составов: эпоксидные, акриловые и алкидные. Есть и специальные краски антикоррозийного типа, которые обладают следующими достоинствами:

- эффективно защищают покрытие от атмосферных воздействий и перепадов температур;

- с легкостью наносятся валиком, кисточкой или распылителем;

- многие из них являются быстросохнущими;

- обладают широким выбором расцветок;

- отличаются долговечностью.

Что касается самых недорогих и доступных средств, то тут следует обратить внимание на обыкновенную серебрянку. В составе этого покрытия есть алюминиевая пудра, образующая защитную пленку на обработанном им изделии.