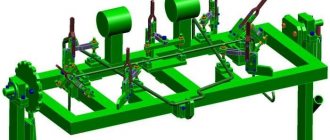

Приспособления для сборки и сварки

Для более продуктивного и качественного изготовления сварных конструкций используют специальные приспособления для сборки и сварки:

- универсальный зажим для монтажа и сборки цилиндрических деталей;

- ручная скоба для сборки профильного и листового металла;

- ручная пружинная скоба для сборки профильного металла;

- поворотный винтовой зажим для сборки и крепления деталей в массовом производстве;

- струбцина для сборки деталей разного профиля;

- угловой прихват из болтом для сборки крупных контрукций с листового металла;

- скоба прихваточная с ломом для конструкций, которые собирают внахлест в монтажных условиях;

- гребенка на прихватках для крупных листовых конструкций;

- прихваточные шайбы с планками и клиньями для листовых конструкций;

- винтовая стяжка для притягивания деталей;

- стягивательное кольцо для трубопроводов большого диаметра;

- гибкий хомут с эксцентрическим зажимом для цилиндрических деталей;

- винтовой распорно-стягивательный механизм для листовых конструкций и плоскостных изделий;

- крюк с ломом для стягивания кромок;

- винтовая распорка для цилиндрических деталей;

- распор для сборки деталей машиностроительных конструкций;

- винтовая упорная скоба для деталей ограниченных размеров;

- односторонний винтовой упор для сборки профилей ферм и других конструкций;

- односторонний упор для сборки конструкций на стационарных постах.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при разметке

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Вспомогательные инструменты для разметки

Высокая степень точности производимых разметочных операций зависит не только от используемого инструмента, но и от условий, в которых осуществляется рабочий процесс. Для повышения удобства и качества таких мероприятий применяют вертикальные стойки, специальные домкраты, подкладки, поворотные и делительные устройства, бабки для центровки и др. К основным приспособлениям данного рода относится разметочная плита, которая имитирует плоскость. На этой платформе можно выполнять плоскостную и пространственную разметку, а также производить окрашивание.

§ 34. Разметка деталей из металлического листа и проволоки

После правки на заготовке размечают контуры будущего изделия. Разметку выполняют разметочными инструментами: чертилкой, разметочным циркулем и кернером при помощи металлической линейки или угольника (рис. 125).

Рис. 125. Разметочные инструменты: а — линейка; б — угольник; в — чертилки; г — кернер; д — разметочный циркуль

Чертилка представляет собой остро заточенный металлический стержень и служит для нанесения разметочных линий (рисок) на заготовку.

Разметочным циркулем проводят окружности и дуги. Радиус окружности или дуги предварительно откладывают по линейке.

Ударяя молотком по кернеру, на размечаемую поверхность наносят лунки, намечая центры будущих отверстий.

Размечая детали по шаблону, старайтесь кроить материал рационально, т. е. так, чтобы количество отходов было наименьшим.

Эта задача быстро и точно решается на компьютере. Для этого в масштабе изображаются шаблон детали и металлический лист. Перемещая и поворачивая шаблон, многократно копируя его, вы можете добиться оптимального (наилучшего) расположения деталей на листе.

На рисунке 126 представлен чертеж детали «ушко», выполняемой из тонкого стального листа и служащей для подвески настенных панно. Величина S 0,8 на чертеже означает, что толщина листа равна 0,8 мм.

Рис. 126. Чертеж детали «ушко»

Разметку начинают с нанесения чертилкой линий контура детали и линий симметрии, затем проводят осевые линии отверстий и дуг, вычерчивают циркулем окружности и дуги. Заканчивают разметку, намечая центры отверстий.

Развертка — это плоское изображение заготовки детали (например, коробки), которая при сгибании становится объемной. По рисунку развертки размечают, а затем вырезают плоскую заготовку детали.

Разметку развертки делают с помощью линейки и металлического угольника, начиная с базовых (наибольших) сторон, затем отмеряют и очерчивают другие стороны, проводят осевые линии и линии сгиба.

Практическая работа № 36 Разметка деталей из металлического листа и проволоки

Порядок выполнения работы

- Подготовьте рабочее место, инструменты и заготовки для разметки.

- Выполните разметку заготовок для изготовления деталей и изделий из тонкого металлического листа и проволоки (желательно для вашего творческого проекта).

- Проверьте правильность разметки.

Контрольные вопросы

- Что называют разметкой и для чего ее выполняют?

- Какие инструменты применяют для разметки?

- Как размечают изделия из металлического листа и проволоки?

- Что называют разверткой?

- В какой последовательности размечают развертку?

Общие понятия

Разметкой называется операция нанесения на обрабатываемую заготовку разметочных линий, определяющих контуры будущей детали или места, подлежащее обработке.

Точность, достигаемая при обычных методах разметки, составляет примерно 0,5 мм. При точной разметке её можно повысить до сотых долей миллиметра.

Плоскостная разметка, выполняемая обычно на поверхности плоских деталей, на полосовом и листовом материале, заключается в нанесении на заготовку контурных параллельных и перпендикулярных линий (рисок), окружностей, дуг, углов, осевых линий, разнообразных геометрических фигур по заданным размерам или контуров различных отверстий по шаблонам.

Пространственная разметка наиболее распространена в машиностроении; по приёмам она существенно отличается от плоскостной.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Инструмент для разметки на плоскости

Отличительной чертой инструмента, рассчитанного на выполнение измерений и рисок в одной плоскости, является заточенность под базовые геометрические расчеты. С помощью таких приспособлений пользователь указывает границы контуров, межосевых расстояний, наносит риски, фиксирует угловые отклонения. Схожие действия выполняются и пространственными моделями разметки, но их отличает как раз минимальная продуктивность в работе на одной плоскости. Итак, к плоскостной группе инструментов такого типа относится угольник слесарный, различные чертила, транспортиры, линейки и т. д. Важно отметить, что для таких операций требуются и вспомогательные приспособления, которые не имеют отношения непосредственно к измерениям и разметкам. Например, в этом качестве используют упоры и кондукторы.

Не всегда подобного рода действия являются первичными при выполнении архитектурных и проектировочных мероприятий. Такой инструмент задействуют и в поверке существующих конструкций. Если требуется внести корректировки, то могут использоваться, к примеру, чертилка по металлу или штихель. Он позволит с высокой точностью построить точки, по которым в дальнейшем будет устанавливаться новая конструкция или объект.

Гибка

Существуют ограничения, связанные с хрупкостью металлов. Радиус сгиба должен превышать толщину профиля иди детали в 25 раз, иначе возможны растрескивания, надломы. С толстостенными заготовками холодным методом не справиться, применяются методы горячей деформации в условиях производства или кузни. Обработка кромок перед горячим деформированием не делается, детали доводят после гибки.

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Радиус сгиба должен превышать толщину профиля иди детали в 25 раз

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Нанесение взаимно перпендикулярных и параллельных рисок

Нанесение рисок под углом друг к другу

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Инструменты для нанесения рисок

В сущности, любая разметка означает нанесение углубленной контурной или точечной насечки. Эту функцию позволяет выполнить широкий спектр инструментов, среди которых чертежные приспособления, штангенрейсмасы и стандартные рейсмасы, циркули пружинного типа и керн – инструмент, который является простейшим представителем этой группы. И напротив, многофункциональные приспособления реализуют задачи нанесения меток в качестве вспомогательных. К таким относятся, например, модели, позволяющие находить и центрировать детали. Это специальные разновидности кернов, угольников, транспортиров и т. д.

§ 20. Рабочее место для ручной обработки металлов

Как ты уже знаешь, детали из древесины удобно обрабатывать на столярном верстаке. Для обработки заготовок из металла также необходимо организовать подобное рабочее место.

Ручную обработку металлов называют слесарной. Рабочим местом для ручной обработки металлов в школьной мастерской является слесарный верстак (рис. 92).

Рис. 92. Слесарный верстак: 1 — основание; 2 — ящики для инструментов; 3 — тиски; 4 — крышка; 5 — защитная сетка

Он состоит из основания 1, крышки 4, на которой закреплены слесарные тиски 3. Верстак имеет ящики для инструментов 2 и защитную сетку 5. Иногда слесарные работы выполняют на универсальном верстаке, который одновременно является и слесарным, и столярным (рис. 93).

Рис. 93. Универсальный верстак: 1 — основание; 2 — сиденье; 3 — крышка; 4 — тиски; 5 — защитная сетка; 6 — подставка для технической документации

Перед началом работы следует проверить, соответствует ли слесарный верстак твоему росту. Для этого нужно встать рядом с верстаком, опустив руки вниз, согнуть одну руку в локте под прямым углом и положить ладонь на верхнюю часть тисков. Если при этом рука не сгибается и не вытягивается, значит, высота верстака соответствует твоему росту (см. рис. 16). В противном случае нужно обратиться к учителю, и он отрегулирует высоту универсального верстака под рост ученика с помощью специального устройства, расположенного под крышкой.

Для того чтобы обработать заготовку из металла, её закрепляют в слесарных тисках (рис. 94). Опорную плиту 1 тисков крепят к крышке верстака. Вращая ходовой винт 2 с помощью рукоятки 3 по часовой стрелке, сближают подвижную губку 6 с неподвижной 4 и таким образом сжимают заготовку. Для надёжного закрепления заготовки на поверхности зажимных планок 5 нанесена крестообразная насечка.

Рис. 94. Слесарные тиски: 1 — плита опорная; 2 — винт ходовой; 3 — рукоятка зажимная; 4 — неподвижная губка; 5 — зажимные планки с насечкой; 6 — подвижная губка; 7 — рукоятка фиксирующая

При необходимости верхняя часть тисков может быть по^ вёрнута на некоторый угол по отношению к опорной плите и закреплена в этом положении фиксирующей рукояткой 7.

Чтобы не повредить поверхность зажимаемой заготовки из мягкого металла, на губки надевают уголки (нагубники) из меди или алюминия (см. рис. 95).

Рис. 95. Крепление заготовки из мягкого металла в тисках: 1 — нагубники; 2 — заготовка

Основные инструменты для ручной обработки тонколистового металла и проволоки показаны на рисунке 96.

Рис. 96. Инструменты для ручной обработки тонколистового металла и проволоки: а — зубило; б — слесарный молоток; в — киянка; г — ножовка; д — ножницы по металлу; в — напильник

Правила безопасной работы

- На верстаке размещать только те инструменты, которые необходимы для данного вида работы.

- Не повреждать крышку слесарного верстака режущими инструментами.

- При закреплении заготовки в тисках запрещается ударять по рукоятке тисков молотком.

- По окончании работы металлическую стружку с крышки верстака и тисков удалять только специальной щёткой.

Знакомимся с профессиями

Слесарь — это специалист по ручной обработке металла. Он хорошо разбирается в свойствах металлов, выполняет разметку, резку, гибку, сверление, сварку, зачистку, соединение металлических заготовок. Слесарь умеет затачивать и подготавливать к работе слесарные металлорежущие инструменты.

Практическая работа № 18

Ознакомление с устройством слесарного верстака и тисков

- Ознакомься с устройством слесарного (универсального) верстака, имеющегося в школьной учебной мастерской. Найди основание, крышку, защитную сетку, тиски.

- Изучи устройство слесарных тисков и заполни таблицу в рабочей тетради.

- Определи, соответствует ли верстак твоему росту.

- Потренируйся закреплять металлические заготовки из тонколистового металла и проволоки в тисках. При освобождении зажатой в тисках заготовки придерживай её рукой, чтобы она не упала.

Проверяем свои знания

- Назови основные части слесарного (универсального) верстака.

- Сравни конструкции слесарного и универсального верстаков: чем они похожи?

- Из каких основных частей состоят слесарные тиски?

Инструменты для плоскостной разметки

Работы следует выполнять на ровной и удобной поверхности. С этой целью используют разметочные столы:

- деревянные;

- металлические.

Основные требования к качеству и конструкции столов:

- Прочность и устойчивость. Для обеспечения прочности ножки стола соединяются горизонтальными брусьями. Масштабные разметочные плиты рекомендуется устанавливать на домкратах.

- Достаточная площадь рабочей поверхности. Стандартные столы имеют размеры: длина 2000–3000 мм; ширина 4000–5000 мм; высота 700–1000 мм. Площадь поверхности стола должна соответствовать размерам листов, лент, полос материала.

- Удобство. Столы оборудуются различными приспособлениями:

- грузами для фиксации листов легкого материала;

- призмами для установки труб;

- струбцинами для закрепления металлических листов;

- прямоугольными и клиновидными прокладками для установки профилей и других деталей.

Рабочее место должно быть обеспечено всеми необходимыми для плоскостной разметки инструментами. В таблице приведен перечень необходимых инструментов и некоторые рекомендации по работе с ними.

| Инструмент | Функция | Требования к конструкции | Рекомендации по использованию |

| Чертилка | вычерчивание линий разметки на заготовках | · тонкий стержень из стали; · один конец затачивается под 45 градусов, второй – согнут в кольцо; · острый конец закаливают | · для получения тонких рисок острие должно быть твердое и острое; · чертилку при работе отклоняют от линейки в направлении ее перемещения, она должна постоянно острием прижиматься к линейке |

| Очертка | нанесение контуров, параллельных кромкам листа | · материал: медь или сталь; · наличие в рабочей части графитового карандаша | перед нанесением разметочных рисок проверяется ровность и точность кромок, вдоль которых будет перемещаться инструмент |

| Рейсмус | · проверка расположения заготовок; · проведение параллельных рисок | · стойка с зафиксированной на нужной высоте чертилкой; · высота фиксации отмеряется угольником | |

| Кернер | · построение центров окружностей или отверстий; · нанесение лунок на разметочные линии | · материал — твердая сталь; · размеры: диаметр 8-13 мм, длина 90-150 мм; · конец затачивается под 60 градусов; · бывают ручные и автоматические (выставляют отметки одинакового размера) | для работы автоматического кернера удар молотком не требуется |

| Слесарный молоток | ударный инструмент для накернивания | применяют молотки весом 50 — 200 г | работа выполняется легкими движениями, сообщаемыми изгибом кисти «от плеча» |

| Угольники | · построение и контроль углов; · восстановление перпендикуляров | предпочтительный материал — металл | · целесообразно иметь угольники с углами 30, 45, 60 градусов; · угольник с полкой используется для проверки корректности размещения деталей на плите |

| Транспортир с угломером | разметка углов и проверка сопряжения рисок | предпочтительный материал — металл | зафиксировать положение можно шарнирным винтом |

| Циркуль | · построение окружностей, дуг; · перенос размеров с линейки на заготовки | ножки циркуля рекомендуется закалить | острие циркуля устанавливается строго в накерненную лунку |

| Разметочная плита | · служит рабочей поверхностью; · используется для хранения оборудования | · располагается горизонтально; · должна быть чистой и сухой | размещается на тумбах, подставках с ящиками, столах |

| Шаблоны, трафареты | упрощение и ускорение разметки однотипных деталей | долговечны стальные шаблоны | обеспечить плотное прилегание шаблона к заготовке |

| Тиски | инструмент для закрепления мелких деталей | обеспечение плавности усилий при затяжке | при тонких работах рекомендуется мелкий шаг, при грубом зажиме – широкий |

Брак при размечивании

В первую очередь, при размечивании всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а еще материалы, приобретенные на иных фирмах, находят:

- нарушение размеров

- искажение формы

- искривление.

Такие отливки или прокат будущим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На шаге собственно маркировки брак может быть вызван следующими факторами:

- Погрешность чертежа. Слесарь, не думая, отображает неправильные размеры на детали, и в ходе последующей отделки выходит бракованная продукция.

- Погрешность или поломку инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Ошибочное применение инструмента или добавочных разметочных вещей. Известны ситуации, когда взамен мерных калиброванных подкладок для выставления уровня применялись обыкновенные подкладки. В данном случае также возможна неверное нанесение углов и уклонов.

- Погрешность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неверный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при размечивании

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неверно прочитанный чертеж. Возможно нанесение радиуса взамен диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. Во время появления трудностей слесарь обязан обратиться за объяснениями к бригадиру или мастеру.

- Неряшливость и халатность при кернении и нанесении линий.

Невнимание может позволить как сам слесарь, так и его руководители, не поверившие своевременно инструмент или выдавшие непригодные разметочные устройства. https://www.youtube.com/embed/VCBykZSMw9Q

В большинстве случаев разметочные операции поручают наиболее опытным и ответственным сотрудникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и своевременно заметят и устранят причины предпологаемого брака без посторонней помощи либо обратившись к собственным руководителям.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Разметка пространственная.

| Рис. 12. Приемы пространственной разметки:а – нанесение краски на заготовку, установленную на призму;б– нахождение центра отверстия заготовки; в– нанесение рисок на заготовку; г– разметка заготовки, установленной на разметочном приспособлении (ящике) |

Пространственная разметка применяется для графических построений, осуществляемых на поверхности объемных деталей, расположенных в разных плоскостях под различными углами друг к другу. Трудность пространственной разметки заключается в том, что приходиться не только размечать отдельные элементы на одной поверхности (стороне) детали, а увязывать разметку этих отдельных поверхностей (плоскостей, осей отверстий, их соосности, углов наклона и т.п.) между собой. Пространственную разметку производят на разметочной плите, установив и закрепив заготовку на ней таким образом, чтобы каждая плоскость или ось детали была параллельна или перпендикулярна общей плоскости разметочной плиты. Для установки и выверки на разметочной плите заготовки пользуются различными призмами, опорными прокладками, домкратами, разметочными кубиками и специальными (часто поворотными) приспособлениями.

Установка заготовки на плите производится следующим образом. При установке только первое положение заготовки на плите является независимым, а все остальные положения зависят от первого. Его выбирают так, чтобы было удобно начать разметку от выбранной базы, параллельной плоскости разметочной плиты. Заготовку устанавливают в требуемом положении с помощью подкладок, клиньев, домкратов или непосредственно на плоскость плиты, на угольники, разметочные ящики, призмы. Установка должна быть прочной (без качания).

Приемы пространственной разметки (рис. 12, а, б, в, г) в основном совпадают с приемами проекционного технического черчения. Порядок нанесения рисок и накернивания при пространственной разметке такой же, как и при плоскостной.

При нанесении рисок заготовка остается неподвижной, а рейсмас или штангенрейсмас перемещается относительно её по разметочной плите. Риски проводятся с одного раза. Разметочные линии наносят в следующем порядке: сначала проводят все горизонтальные риски со всех четырех или двух противоположных сторон заготовки, затем вертикальные и в заключении все окружности, дуги, сопряжения, фасонные и наклонные линии.

Кроме основных разметочных рисок параллельно им на расстоянии 5-7 мм проводят контрольные риски, которые служат для проверки установки заготовки на станке при дальнейшей обработке, а также для возможности обработки в тех случаях, когда разметочная риска почему-то исчезла.

Наметка по шаблонам.

При изготовлении партии одинаковых деталей применяют разметку по шаблонам – наметку. В этом случае из листовой стали изготовляют шаблон, конфигурация и размеры которого точно соответствуют детали. Затем шаблон накладывают на подготовленную для разметки поверхность заготовки и чертилкой обводят его контур.Затем по рискам наносят керны.

| Рис. 13. Разметка по шаблону |

Для разметки фасонного металла применяют линейные шаблоны, с помощью которых одновременно с наметкой контура детали размечают центры будущих отверстий.

Комплексная разметка по шаблону горизонтальных и вертикальных линий, а также внутренних или наружных контуров на заготовках, предназначенных для серийного производства, значительно упрощает и ускоряет работу.

Повышение производительности достигается за счет того, что размеры детали переносят путем накладывания шаблона на поверхность заготовки или подвешивания (установкой) их на специальных стойках.

§ 34. Разметка деталей из металлического листа и проволоки

После правки на заготовке размечают контуры будущего изделия. Разметку выполняют разметочными инструментами: чертилкой, разметочным циркулем и кернером при помощи металлической линейки или угольника (рис. 125).

Рис. 125. Разметочные инструменты: а — линейка; б — угольник; в — чертилки; г — кернер; д — разметочный циркуль

Чертилка представляет собой остро заточенный металлический стержень и служит для нанесения разметочных линий (рисок) на заготовку.

Разметочным циркулем проводят окружности и дуги. Радиус окружности или дуги предварительно откладывают по линейке.

Ударяя молотком по кернеру, на размечаемую поверхность наносят лунки, намечая центры будущих отверстий.

Размечая детали по шаблону, старайтесь кроить материал рационально, т. е. так, чтобы количество отходов было наименьшим.

Эта задача быстро и точно решается на компьютере. Для этого в масштабе изображаются шаблон детали и металлический лист. Перемещая и поворачивая шаблон, многократно копируя его, вы можете добиться оптимального (наилучшего) расположения деталей на листе.

На рисунке 126 представлен чертеж детали «ушко», выполняемой из тонкого стального листа и служащей для подвески настенных панно. Величина S 0,8 на чертеже означает, что толщина листа равна 0,8 мм.

Рис. 126. Чертеж детали «ушко»

Разметку начинают с нанесения чертилкой линий контура детали и линий симметрии, затем проводят осевые линии отверстий и дуг, вычерчивают циркулем окружности и дуги. Заканчивают разметку, намечая центры отверстий.

Развертка — это плоское изображение заготовки детали (например, коробки), которая при сгибании становится объемной. По рисунку развертки размечают, а затем вырезают плоскую заготовку детали.

Разметку развертки делают с помощью линейки и металлического угольника, начиная с базовых (наибольших) сторон, затем отмеряют и очерчивают другие стороны, проводят осевые линии и линии сгиба.

Практическая работа № 36 Разметка деталей из металлического листа и проволоки

Порядок выполнения работы

- Подготовьте рабочее место, инструменты и заготовки для разметки.

- Выполните разметку заготовок для изготовления деталей и изделий из тонкого металлического листа и проволоки (желательно для вашего творческого проекта).

- Проверьте правильность разметки.

Контрольные вопросы

- Что называют разметкой и для чего ее выполняют?

- Какие инструменты применяют для разметки?

- Как размечают изделия из металлического листа и проволоки?

- Что называют разверткой?

- В какой последовательности размечают развертку?

Приспособления для плоскостной разметки

Для выполнения разметки используют разметочные плиты, подкладки, поворотные приспособления, домкраты и др.

На разметочной плите устанавливают подлежащие разметке детали и располагают все приспособления и инструмент. Разметочная плита отливается из мелкозернистого серого чугуна.

Размер плиты выбирают так, чтобы её ширина и длина были на 500 мм больше соответствующих размеров размечаемой заготовки. Плиты больших размеров, например 6000 х 10 000 мм, изготовляют составными из двух или четырёх плит, которые скрепляются болтами и шпонками.

Поверхность плиты всегда должна быть сухой и чистой. После работы плиту обметают щёткой, тщательно протирают тряпкой, смазывают маслом для предохранения от коррозии и накрывают деревянным щитом.

Плоскость разметочных плит проверяют с помощью точной поверочной линейки и щупа (или папиросной бумаги). Рабочие поверхности шабреных плит, предназначенных для точной разметки, проверяют на краску с помощью поверочной линейки. Число пятен в квадрате 25 х 25 мм должно быть не менее 20.

Читать также: Стойка для ушм отзывы

Прежде чем приступить к разметке, заготовку устанавливают и выверяют на разметочной плите, пользуясь для этого опорными подкладками, призмами и домкратами различных конструкций.

Подкладки служат для обеспечения правильной установки деталей при разметке, а также для предохранения разметочных плит от царапин и забоин. Самыми простыми явлениями плоские опорные подкладки

. Подкладки больших размеров выполняют пустотелыми

цилиндрическими,призматическими, двутаврового сечения

и др.

Клиновидные подкладки представляют собой два соединённых, точно обработанных стальных клина. Перемещение клина на одно деление равно 0,1 мм.

Домкраты применяют для установки громоздких и тяжёлых заготовок; они позволяют вырезать и регулировать положение размечаемых заготовок по высоте.

Обыкновенные домкраты – в корпусе которого имеется винт с прямоугольной резьбой, на верхнем конце винта закрепляют головки различной формы. Подъём и опускание заготовки осуществляют вращением винта.

Роликовый домкрат даёт возможность не только регулировать положение заготовки по высоте, но и свободно поворачивать её в горизонтальной плоскости, что необходимо при разметке тяжёлых заготовок.

Выдвижные центры применяют для разметки цилиндрических деталей.

Чертилки (иглы) служат для нанесения линий (рисок) на размечаемую поверхность с помощью линейки, угольника или шаблона. Изготовляют чертилки из инструментальной стали У10 или У12.

Чертилка с отогнутым концом представляет собой заострённый с двух сторон стальной стержень, один конец которого отогнут под углом 90 градусов. Средняя часть чертилки утолщена и для удобства на ней сделана накатка. Отогнутым концом наносят риски в труднодоступных местах.

Чертилка со вставной иглой выполнена по типу часовых отвёрток; в качестве вставной иглы могут быть использованы стальные закалённые и заточенные стержни.

Карманная чертилка выполнена в виде карандаша с убирающимся остриём. На рабочий наконечник напаян стержень из твёрдого сплава ВК6, заточенный на конус под углом 20 градусов.

Чертилки должны быть острозаточенными, чем острее чертилки, тем тоньше будет разметочная риска и тем, следовательно, выше точность разметки.

Кернер – слесарный инструмент, применяющийся для нанесения углублений (кернов) на предварительно размеченных линиях (керны делают для того, чтобы риски были отчётливо видны и не стирались в процессе обработки детали). Керны изготавливают из инструментальной углеродистой или легированной стали У7А, У8А, 7ХФ или 8ХФ. Различают керны обыкновенные, специальные, пружинные (механические), электрические и др.

Обыкновенный кернер представляет собой стольной стержень длиной 100, 125 или 160 мм и диаметром соответственно 8, 10 или 12 мм; его боёк имеет сферическую поверхность под углом 50…60 градусов, при точной разметке затачивается под углом 30…45 градусов.

Применение специального кернера для накернивания малых отверстий и закруглений небольших радиусов

заметно повышает качество разметки и производительность.

Керн для шаговой разметки состоит из двух кернов – основного и вспомогательного, скреплённых общей планкой. Расстояние между ними регулируется планкой в зависимости от шага размечаемых отверстий.

Циркули используют для разметки окружностей и дуг, деления отрезков и окружностей, а также для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь.

Разметочные циркули бывают простыми

или с

дугой, точными

и

пружинными

. Простой циркуль состоит из двух шарнирно соединённых ножек – целых или со вставными иглами; нужный раствор ножек фиксируется винтом.

Штангенциркули. Разметочный штангенциркуль предназначен для точной разметки прямых линий

и

центров

, а также для

разметки больших диаметров.

Рейсмас. Рейсмас является основным инструментом для пространственной разметки и служит для нанесения параллельных, вертикальных и горизонтальных линий, а также для проверки установки деталей на плите. Для более точной разметки применяют рейсмас с микрометрическим винтом.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

Лазерная резка металла

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Плоскостная разметка – Слесарное дело

Плоскостная разметка может быть выполнена непосредственным вычерчиванием, по шаблону (заключается в накладывании шаблона на размечаемую деталь и вычерчивании по нему с последующим накерниванием контуров линий) и по образц у, который используют в качестве шаблона.

Пример 1.Разметка замковой шайбы к закрепительным втулкам для шарикоподшипников.

2. Зачистить одну из плоскостей, закупоросить места разметки.

3. Провести две осевые линии под прямым углом одна к другой. Накернить центр.

4. Из центра раствором циркуля на заданные окружности провести три окружности радиусами 15,5; 19,5 и 25 мм.

5. Построить центральные углы.

6. Разметить наружные шлицы.

7. Разметить внутренний шлиц.

8. Накернить контуры шайбы.

Пример 2. Разметка шпоночной канавки на валике.

1. Зачистить размечаемые места на валике.

2. Окрасить купоросом торец валика и часть боковой поверхности, на которой будут проводиться риски.

3. Найти центр на торце с помощью центроискателя.

4. Установить валик на призму и проверить его горизонтальность.

5. Нанести на торце валика рейсмасом горизонтальную линию, проходящую через центр.

6. Повернуть валик на 90° и выверить вертикальность прочерченной линии по угольнику.

7. Нанести на торце валика рейсмасом горизонтальную линию.

8. Прочертить рейсмасом линию на боковой поверхности валика.

9. Прочертить две линии на боковой поверхности, отвечающие ширине шпоночной канавки, а на торце — приблизительно на глубину канавки.

10. Повернуть валик шпоночными рисками вверх и прочертить на торце линию глубины шпоночной канавки.

11. Накернить контуры шпоночной канавки.

Разметка цилиндрических деталей

Последовательность выполнения разметки цилиндрических деталей следующая:

- Деталь устанавливается на разметочной плите так, чтобы соблюдалось горизонтальное положение.

- Небольшие заготовки устанавливаются на разметочные призмы.

- Нанесение разметки, которая выполняется строго по заданной инструкции:

- изучение чертежа;

- проверка детали на дефекты;

- очистка поверхности от загрязнений, остатков краски и пыли;

- покраска краской поверхности, на которой планируется проводиться разметка;

- с помощью центроискателя отмечается центр изделия;

- горизонтальная установка детали на призму;

- нанесение на торце двух горизонтальных линий;

- на боковой поверхности наносятся линии, продолжающие те, что были нанесены на торце заранее, чтобы выделить место создания канавки.

Используя разметочный инструмент можно с высокой точностью проводить пространственную разметку. Главное соблюдать инструкции и не спешить, спешка в этом деле может привести к ошибкам.

Для чего выполняется разделка кромок при сварке?

Разделка кромок металла под сварку — обработка свариваемых кромок, придание им надлежащих параметров. Данная процедура осуществляется со следующими целями: обеспечение доступа к корню шва сварочного оборудования, проварка соединяемых деталей по всей толщине материала.

Кромки по форме разделки могут отличаться:

- соединения сварные без разделки краев деталей;

- соединения элементов с разделкой, отбортовкой.

Разделка кромки может быть:

- с односторонним скосом, который может выполняться для одной или обоих краев;

- с двусторонним скосом, выполняемым аналогично для одной, обеих кромок.

Выбирая вариант разделки, рекомендуется брать в учет то, что самым экономным считается соединение сварное без выполнения скоса кромки.

Если же предварительная обработка краев изделия все-таки производится, то наиболее простой считается разделка с прямым скосом К, V, Х-образная, чем U-образная.

Если сравнивать с односторонней разделкой, то двусторонняя К, Х-образная разделка считается более технологичной, но осуществить такую обработку возможно только в случае наличия доступности сварочным устройством к обоим краям свариваемого металла.

Предварительная подготовка деталей

Предварительная разделка кромок под сварку соединяемых элементов осуществляется для обеспечения максимальной проварки основного металла. Для изделий толщиной свыше 5 мм делается скос свариваемых краев. Угол разделки кромок может составлять от 70 до 90 градусов.

Способы выполнения скосов краев металла

- Выполнение скоса пневматическим, ручным зубилом. Это наиболее грубая с низкой производительностью методика, в результате которой края получаются недостаточно ровные.

- Обработка на специализированном оборудовании: фрезерные, кромкострогальные станки. В данном случае скосы получаются более чистыми, ровными.

- Самый экономичный вариант получения скоса — это ручная, механизированная кислородная резка, после которой обязательно нужно убрать шлаковые отложения при помощи металлической щетки или зубила.

Важно не забывать про очистку кромок, чтобы не допустить наличия неметаллических компонентов в сварочном шве и некачественного провара. https://www.youtube.com/embed/YgghFPVNO_E

В процессе сборки элементов конструкции под сварку обязательно нужно контролировать правильное расположение соединяемых кромок по отношению друг к другу, то есть исключить возможные перекосы, выдержать необходимые зазоры и прочее.

Рекомендации специалистов

- Чтобы в период выполнения сварочных работ не нарушалось положение деталей, размеры зазоров между кромками, необходимо их предварительно прихватить сваркой, то есть соединить в нескольких точках.

- Длину прихваток, промежутки между ними нужно определять в зависимости от длины основного сварного шва, толщины соединяемого материала. Например, прихватка тонких изделий, которые будут соединяться короткими швами, не должна быть больше 5 мм, а для толстых изделий, которые планируется соединять довольно длинными швами, прихватки выполняются на расстоянии до 50 см между собой и быть длиной до 3 см.